碳中和背景下工业副产气制氢技术研究与应用

2022-04-12陈健姬存民卜令兵

陈健,姬存民,卜令兵

(西南化工研究设计院有限公司,工业排放气综合利用国家重点实验室,四川 成都 610025)

人类社会的快速发展伴随着大量CO排放,进而导致的温室效应影响着人类的生存环境。第21届联合国气候变化大会达成抑制全球气候变暖的《巴黎协定》,提出各国共同控制碳排放,实现碳中和。2020 年9 月,我国提出了“二氧化碳排放力争于2030 年前达到峰值,努力争取2060 年前实现碳中和”的双碳目标。氢气是一种无碳、高效、清洁、可持续的能源,是实现碳达峰碳中和的重要途径。俞红梅等学者研究指出,预计2050年全世界20%的二氧化碳减排可以通过氢能替代完成,氢能消费将占世界能源市场的18%。

氢能的大规模发展离不开低碳、高效的制氢工艺与技术,目前,国内的氢气生产中大约有52%来自煤制氢,32%来自化工、石化、冶金等工业副产气制氢,12%来自天然气制氢,其余来自电解水制氢等工艺。工业上煤制氢、天然气蒸汽转化制氢等工艺产生较大量的CO排放,电解水制氢无直接CO排放。工业副产气制氢是副产气资源化利用的途径之一,能够实现有效成分H的回收,在制氢工艺过程中脱除了硫化物等污染物。工业副产气制氢过程中除能源动力等能量外不引入其他碳源,故其CO排放量即为原排放气的CO排放和制氢过程耗费能量带来的间接CO排放之和,间接CO排放强度介于化石燃料制氢和可再生能源电解水制氢之间。制氢工艺的选择是低碳性和经济性的平衡,当前技术经济水平下,可再生能源制氢技术尚未实现规模化工业应用,煤制氢和天然气制氢的经济性较好,但是其碳排放较高。工业副产气排放量大、来源广,用其制氢具有较低的碳排放经济成本,是当前低碳低成本氢气来源的较好选择,是推动氢能发展和碳减排的有效路径。

1 工业副产气与氢

2020 年,我国一次能源消费总量为49.8 亿吨标煤,占世界能源消费总量的26.1%,年CO排放量为98.99 亿吨,占世界排放总量的30.7%,能源消费量和CO排放量都位居世界第一。巨大的能源消费背后是我国门类齐全工业的发展,工业副产气是工业生产过程中的副产物和排放物,具有排放总量大、对环境污染重、有用组分资源浪费等特点。

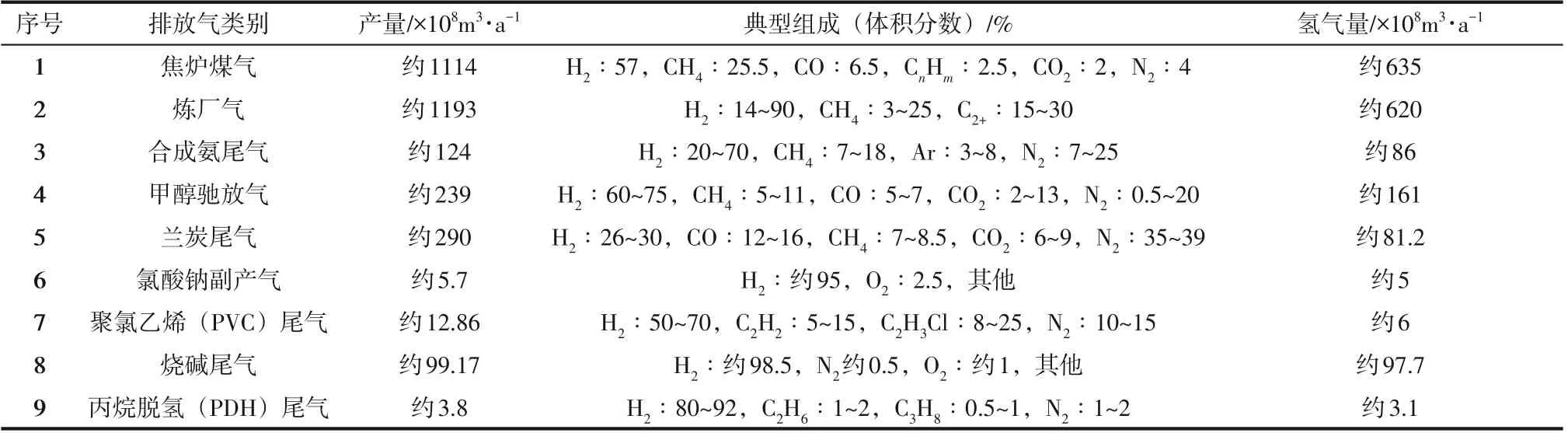

我国炼油、化工、焦化等主要工业副产气中大多含有H,且部分副产气H含量较高。工业副产气制氢相较于化石燃料制氢流程短,能耗低,且与工业生产结合紧密,配套公辅设施齐全,下游H利用和储运设施较为完善,故工业副产气是目前较为理想的氢气来源。我国主要工业副产气的典型组成及可副产氢气量如表1所示。

表1 主要含氢工业副产气产量及组分表

2 典型工业副产气制氢工艺

工业副产气制氢工艺普遍采用了变压吸附(pressure swing adsorption,PSA)气体分离技术,该技术是通过固体吸附剂对一定压力下的混合气体中某些组分进行选择性吸附,气体组分在吸附床层中高压下吸附、低压下解吸,从而实现目标组分的净化与富集。吸附剂是一种比表面积较大的微孔材料,其吸附气体量与气固之间的相互作用力密切相关,随着压力和温度等因素显著变化。20 世纪70 年代初西南化工研究设计院在我国率先开始进行PSA技术工业应用的研究,经过近五十年的发展和进步,变压吸附技术已经成为工业上氢气分离提纯的主要技术。

2.1 焦炉煤气制氢

焦炉煤气制氢主要有焦炉煤气直接净化串联PSA 分离提纯氢气和焦炉煤气蒸汽转化+PSA 分离提氢两种工艺。

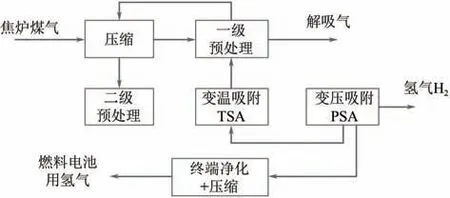

目前主流工艺是焦炉煤气压缩净化后采用变压吸附法直接分离提纯氢气,流程如图1所示。

图1 焦炉煤气制氢流程简图

提氢后的焦炉煤气解吸气返回燃料气管网,也可以用作制液化天然气(LNG)或其他富甲烷气转化原料进一步利用。焦炉气蒸汽转化提氢流程是在上述流程基础上增加蒸汽转化炉,将焦炉煤气中的甲烷转化为CO和H,可最大限度的产氢气。

焦炉煤气制氢的关键技术在于焦炉煤气的净化和变压吸附氢气分离提纯。焦炉煤气含有粉尘、焦油、萘、苯、氨、氰化物、硫化物等多种杂质组分,净化工艺及净化剂的选择至关重要。

目前主流工艺为TPSA 吸附分离-化学催化耦合净化技术,在工业上已有较好的应用效果,采用的焦炉煤气净化工艺流程如图2所示。

图2 焦炉煤气干法净化工艺路线

采用浸渍法研制出的多功能精脱硫剂将有机硫转化为HS,可实现羰基硫和二硫化碳脱除至0.1mg/m(标准状况下,余同)以下,可实现对焦炉煤气的深度净化。

2.2 炼厂副产气制氢

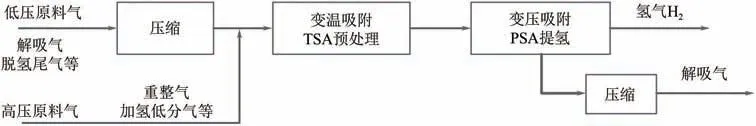

炼厂副产气一般有低压气和高压气,常见的低压气有轻烃回收尾气、解吸气、脱氢尾气等,高压气有重整气、歧化尾气、加氢低分气、乙烯尾气等。炼厂副产气制氢流程较短,典型炼厂副产气制氢及氢气纯化生产燃料电池氢工艺流程如图3所示。

图3 炼厂副产气制氢流程简图

针对炼厂副产气,新型CNA-229 吸附剂在0.1MPa 的低压下,烃类(C~C)物质的吸附容量可达50~80g/mL,提升了生产效率。炼厂副产气制氢的主要意义在于炼厂本身就是H需求大户,传统炼厂H来源主要有天然气制氢、炼厂干气(石脑油)制氢等工艺。与传统制氢方式相比,副产气直接制氢流程简单,无直接CO排放,且提氢后的副产气中乙烯等烃类得到有效提浓,可作为炼厂原料再次利用,实现资源的回收利用。

2.3 氯碱尾气制氢

氯碱工业是以工业盐为原料,电解氯化钠等盐水生产烧碱、纯碱、氯气、PVC 等工业产品的行业。富含氢气的氯碱尾气主要有氯酸钠尾气及PVC尾气,两种尾气组成相差较大,氯酸钠尾气和氯乙烯尾气主要组分如表2所示。

表2 氯碱尾气主要组成

氯酸钠主要由电解工艺生产,每生产一吨氯酸钠可副产约620m氢气。2020 年我国氯酸钠产量约为85万吨,即可副产5.27×10m氢气,可作为氢能产业的重要氢气来源。氯酸钠尾气氢气含量高,原料气处理关键在于脱氧脱氯和PSA分离纯化流程简单,工艺流程图如图4所示。

图4 氯酸钠副产气制氢流程简图

烧碱装置一般联合PVC 装置,每吨烧碱可副产270m氢气,该部分氢气用于HCl 合成,最终用于PVC 生产,2020 年我国烧碱产量3673 万吨,PVC产量2074万吨,按氢气消耗量可折算可副产氢气59.7×10m(吨PVC耗HCl按0.62吨计)。PVC尾气含有氢气、氯乙烯、氯化氢等气体,其提氢工艺流程如图5所示。

图5 PVC副产气制氢流程简图

由于PVC 尾气含有氯乙烯(VCM)和乙炔等高附加值组分,直接排放将造成严重的资源浪费和环境污染,故采用净化+两段PSA 法,实现了氯乙烯、乙炔、氢气的回收利用和尾气的达标排放,该工艺具有净化精度高、消耗低,整体运行成本低等特点。

3 工业副产气制氢优势分析

3.1 成本优势

目前国际国内主流制氢工艺主要有煤制氢、天然气(烃类)制氢、甲醇等化学品制氢、工业副产气制氢和电解水制氢,工业大规模制氢以煤和天然气为主,根据不同统计口径,全球有约92%的氢气生产采用煤和天然气等化石原料生产,国内约有32%的氢气来自工业副产气。2020年,我国工业领域制氢产能约4100万吨,产量约3343万吨,即有1069.76 万吨氢气是来自工业副产气(折合1198.13×10m)。当前国内工业上氢气主要用作化工原料,用作燃料动力的占比很小。

煤制氢主要是煤炭经过水煤浆气化或者粉煤气化生成转化气(H+CO+CO等),经水汽变换后转化成为变换气(H+CO+其他),再经脱硫等工艺后采用变压吸附法分离提纯得到产品氢气。煤制氢工艺具有设备复杂、配套装置多、煤的处理及净化对环境影响大、装置投资高等特点。煤制氢中的煤气化工艺成熟,其中水煤浆气化技术广泛应用于大型煤化工领域,国产粉煤气化技术如航天炉、清华炉等气化技术也得到较好应用。煤制氢的氢气规模一般≥5×10m/h,已建成有20×10m/h 规模的大型装置。我国的资源禀赋一直是“富煤缺油少气”,一次能源消费量也以煤炭为主,煤原料相对低价易得,客观上推动了我国煤制氢工艺的发展。以某6.49×10t/a(即90000m/h)的水煤浆气化制氢装置为例,煤的价格按照500CNY/t 计,每1m氢气消耗原料煤为0.75kg,原料成本为0.375CNY,氧气、水等辅助材料成本为0.253CNY,燃料及动力消耗为0.069CNY,制造费用为0.135CNY,员工工资为0.012CNY,管理及财务费用为0.06CNY,氢气总成本为0.904CNY/m。

天然气制氢主要是指天然气(烃类)蒸汽转化制氢,主要流程为天然气脱硫脱砷预处理、高温蒸汽转化、CO 变换和氢气提纯。天然气制氢,蒸汽转化操作温度较高,设备制造要求高,技术成熟。装置规模可根据需要从200~140000m/h不等,广泛应用于石化、化肥等行业。以国内某60000m/h 的天然气制氢装置为例,每1m氢气消耗0.396m天然气,燃料天然气消耗为0.054m,天然气价格按照2.5CNY/m计,即每1m氢气的原料天然气成本为0.99CNY,辅助材料成本为0.031CNY,燃料动力成本为0.232CNY,直接工资、制造费用、财务及管理费分别计取0.007CNY、0.138CNY、0.08CNY,即天然气制氢的氢气总成本为1.478元/m。

甲醇制氢主要是指甲醇水蒸气重整制氢,是甲醇合成的逆过程。在200~300℃温度下,铜系催化剂作用下,甲醇和水蒸气转化为H和CO及少量CO、CH的混合气,经冷却分离后采用PSA法将氢气分离提纯。甲醇制氢工艺条件相对温和,产物简单,装置规模可在50~60000m/h 之间灵活调整。以某30000m/h 的甲醇制氢装置为例,每1m氢气需要消耗甲醇0.50kg,热源消耗约为0.1m天然气(热量折算),甲醇价格按照2600CNY/t计,氢气原料成本为1.3CNY,辅助材料成本为0.16CNY,燃料动力成本为0.395CNY,直接工资、制造费用、财务及管理费用分别计取0.012CNY、0.055CNY、0.02CNY,合计总成本为1.942CNY/m。

电解水制氢工艺根据电解质的不同主要分为碱性电解水工艺、质子交换膜电解水工艺和固体氧化物电解水工艺,其中碱性电解水工艺技术成熟,已实现工业化应用。三种电解水工艺中碱性电解水电耗最高,为4.5~5.5kWh/m。以某1000m/h 的电解水制氢装置为例,电耗为5.0kWh/m,电价取0.6CNY/kWh,即氢气的电耗成本为3CNY/m,电解水制氢工艺每1m氢气消耗水为2kg,工业水价按6CNY/t,即原料消耗为0.012CNY,辅助材料成本约为0.1CNY,直接工资、制造费用、财务及管理费用分别计取0.038CNY、0.235CNY、0.041CNY,合计总成本为3.426CNY/m。

焦炉煤气直接提氢工艺流程简单,装置投资低。以某10000m/h 的焦炉煤气制氢装置为例,提氢后解吸气返回燃料管网作为燃料,每生产1m氢气净消耗焦炉煤气1m,电耗为0.3kWh,焦炉煤气价格按照0.6CNY/m计,焦炉煤气制氢原料成本为0.6CNY/m,辅助材料及燃料动力消耗分别为0.006CNY、0.216CNY,直接工资、制造费用、财务及管理费用分别计取0.007CNY、0.078CNY、0.028CNY。合计总成本为0.935CNY/m。上述费用比例与相关报道基本一致。

炼厂副产气原料种类较多,其制氢成本主要在于原料气净化除杂和原料气消耗,以某3000m/h的加氢尾气提氢装置为例,1m氢气需要原料气1.955m,提氢后解吸气返回作为燃料气,加氢尾气计价0.35CNY,也即加氢气制氢原料成本为0.684CNY/m,因原料气压力高,燃料动力消耗成本为0.02CNY,辅助材料成本为0.016CNY,直接工资、制造费用、财务及管理费用分别计取0.006CNY、0.051CNY、0.033CNY,合计总成本为0.810CNY/m。

氯碱尾气制氢以某600m/h 的PVC 尾气制氢装置为例,尾气中氢气纯度已达95%,1m氢气需要原料气1.1m,提氢后解吸气排放,尾气计价0.4CNY,即氯碱气制氢原料成本为0.44CNY/m,燃料动力消耗成本为0.02CNY,辅助材料成本为0.02CNY,直接工资、制造费用、财务及管理费用分别计取0.006CNY、0.062CNY、0.02CNY。合计总成本为0.568CNY/m。

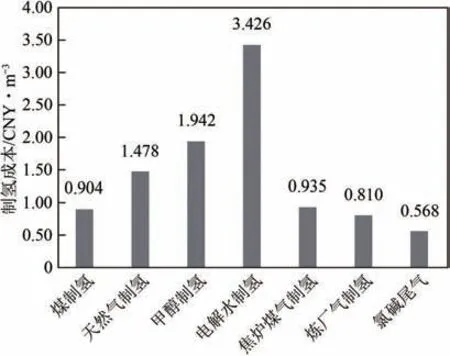

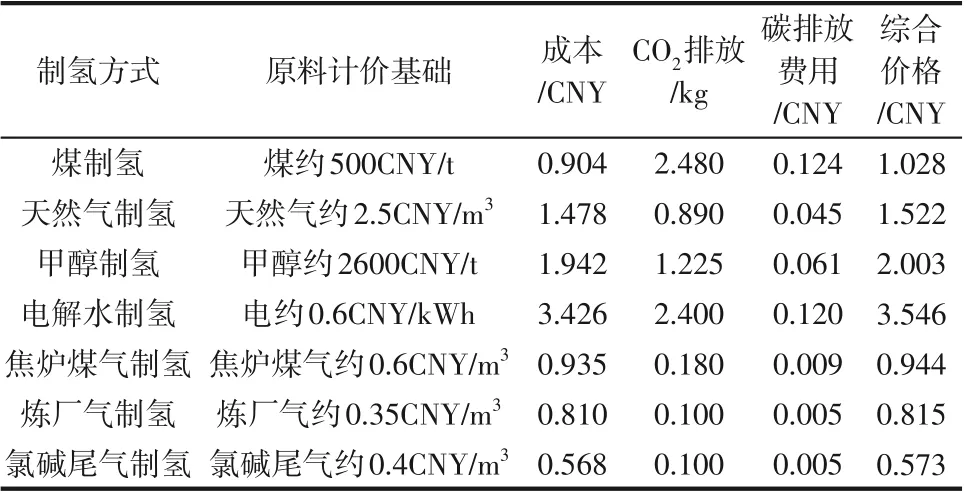

综上,不同原料的制氢工艺的氢气成本分析如表3所示。

表3 不同原料制氢的氢气成本分析表

对前述条件下七类制氢工艺的成本进行比较,如图6所示。由图6可知,工业副产气制氢在氢气成本上具有明显的优势,是现阶段大规模生产氢气的可行途径。

图6 七类制氢工艺成本

3.2 碳减排优势

相关研究指出,煤制氢工艺每生产1m氢气,CO的排放量为2.23~2.71kg;天然气制氢工艺每生产1m氢气,CO的排放量为0.79~1.33kg;甲醇制氢工艺每生产1m氢气,CO的排放量为0.73~1.72kg;电解水制氢过程取决于发电过程的排放,每1m氢气的CO排放量从0~4.8kg不等。工业副产气制氢工艺因流程简单,采用变压吸附法即可满足,考虑消耗因素,一般每生产1m氢气,CO的排放量为0.16~0.45kg,其中焦炉煤气制氢CO排放约为0.18kg,根据工艺复杂程度炼厂气制氢和氯酸钠尾气制氢的碳排放低于焦炉煤气制氢,暂按0.1kg计。综上七类制氢工艺的CO排放量如图7所示(为方便比较,煤制氢等方式的碳排放数据采用上述最低和最高排放的均值)。

由图7可知,传统的煤制氢、天然气制氢、甲醇制氢、电解水制氢等工艺的CO排放均高于工业副产气制氢工艺,工业副产气制氢的低碳排放使得其发展和应用具有较强竞争力。

图7 七类制氢工艺CO2排放

根据上海环境能源交易所发布的全国碳排放权交易数据,2021年7月16日碳排放交易系统开市,截至7月30日,全国碳市场碳排放配额(CEA)总成交量5951937t,总成交额299585388.30CNY。按此数据计算,每吨碳排放均价为50CNY。

在双碳背景下,CO排放是刚性指标,制氢成本需综合考虑碳排放交易的成本,考虑碳排放成本的不同制氢方式的氢气综合成本如表4所示。

由表4可知,综合考虑碳排放和碳交易成本因素后,工业副产气制氢的成本更具竞争力。能够工业应用的制氢工艺是综合考虑各类成本和效益的结果,在双碳背景下,工业副产气制氢将会凭借综合成本优势快速发展。

表4 不同制氢方式生产1m3氢气的综合成本

4 工业副产气制氢应用

工业副产气制氢自20 世纪80 年代始在不同领域有应用,国内最早的焦炉煤气制氢是1989 年建设在武钢的装置。近年来随着氢能的发展需要,工业副产气制氢越来越受到重视。大型石化、焦化等企业布局氢能产业,以中石化、中石油、中海油、国家能源集团、旭阳集团等为代表的石化、煤化工企业在布局和建设工业副产气制氢装置。

焦炉煤气制氢在煤化工、冶金焦化行业应用较多。枣庄振兴能源有限公司建设了62500m/h 焦炉煤气变压吸附制氢装置,产品氢气用于煤焦油加氢;河北中煤旭阳焦化有限公司建设了40000m/h焦炉煤气制氢联产焦炉气制合成天然气(SNG)装置,产品氢气用于环己烷、拟建合成氨等装置原料。

炼厂副产气制氢在各炼厂应用较广,如中石化青岛炼化建设了85000m/h 重整气制氢、13000m/h加氢低分气的制氢装置,海南炼化建设了2000m/h苯乙烯烃化尾气制氢、4000m/h 气柜回收干气制氢、12000m/h 渣油加氢脱硫(RDS)尾气制氢等装置,中化泉州石化建设了200000m/h 重整气PSA 制氢、65000m/h 干气制氢等装置;炼厂氢气主要用于加氢裂化、油品提质加氢等。

氯碱尾气制氢是氯碱厂平衡余氯的有效手段,调节PVC 和液氯产量,以增强市场竞争力。如陕西金泰氯碱建设了600m/h 氯碱尾气变压吸附制氢装置,产品氢气用于PVC生产原料。

传统合成氨、甲醇工厂较早地开始了驰放气提氢,回收氢气用于主产品的合成及全厂氢气平衡。

随着分离纯化技术的进步,工业副产气制氢技术已应用到燃料电池级氢气产业。

河南利源燃气有限公司以焦炉气甲烷化制LNG 深冷尾气为原料,采用变压吸附技术生产燃料电池级氢气,装置已投产,每小时产氢3000m。

中石化北京燕山分公司将炼厂副产气生产的氢气通过变压吸附装置纯化为燃料电池级氢气,装置已投产,每小时产氢2000m。

以上应用实例说明,工业副产气制氢技术已得到广泛应用,氢气不仅用于化工生产,也作为清洁能源为燃料电池汽车提供氢源。

5 前景与展望

工业副产气来自炼油、化工、钢铁、焦化等行业,其排放量大,地域分布广,研究和开发高效的工业副产气净化除杂技术、分离纯化技术是促进工业副产气制氢工艺发展的关键,目前低压、低氢含量的工业副产气(如兰炭尾气)制氢工艺仍存在能耗高、投资过大的难题,开发先进的分离纯化工艺和改进现有的吸附分离技术是解决此类问题的突破口。

受资源分布和地域的限制,以及氢气大规模储存和长距离运送技术的制约,可再生能源直接、间接制氢技术还无法在现阶段实现大规模工业应用。在碳达峰、碳中和大背景下,工业副产气制氢将成为在可再生能源制氢完全替代前实现氢能规模化应用的有效和经济的方式,通过提升工业副产氢在化工、能源、冶金等领域的应用比例,将逐步降低相关行业的二氧化碳排放,提升工业副产氢气的经济价值。