改性g-C3N4掺杂聚氨酯涂层的制备及其耐腐蚀性能研究*

2022-04-11艾信志董兵海陈泽胜吴聪聪王二静李文路王世敏

艾信志,董兵海,陈泽胜,吴聪聪,赵 丽,王二静,万 丽,李文路,王世敏

(1.湖北大学 功能材料绿色制备与应用教育部重点实验室,武汉 430062;2.湖北大学 有机化工新材料湖北省协同创新中心,武汉 430062)

0 引 言

聚氨酯由多异氰酸酯(通常为二异氰酸酯)与二元醇(小分子二元醉、聚酯或聚醚、多元胶等)通过逐步聚合反应合成的一种高分子化合物[1-2]。聚氨酯适用性广泛,加工性能多样,有着优异的耐磨、耐辐射、耐老化等优点。早在20世纪50年代末我国就开始了聚氨酯工业化进程,如今聚氨酯的制备工艺也已经十分成熟。但随着社会发展,需求的增加,聚氨酯在不同应用方面的功能性不足便体现了出来,其中就有耐腐蚀性差、疏水自清洁性不足等缺点难以解决。在此领域中科学界所运用的方法多是改性氧化石墨烯与聚氨酯结合[3-7],通过改性氧化石墨烯对聚氨酯中的空缺进行填补来对酸碱盐的侵蚀起到隔绝的作用进而提升聚氨酯的耐腐蚀性、疏水自清洁性、热稳定性等性能。

石墨烯是一种结构稳定具有良好的光学、电学、力学等优良性能的片层半导体材料,由于其不溶于极性溶剂所以难以与聚氨酯中的有机分子直接结合,所以需要对石墨烯进行氧化改性接枝一些能与有机分子键连的基团。但氧化改性后的石墨烯会失去其原本良好的导电性且在聚氨酯中分散效果不佳,自清洁性能提升不高,同时其制备过程复杂、石墨烯成本高难以大面积制备。所以本文选用一种成本低廉,制备方式简单具有与石墨烯相同结构的片层材料g-C3N4来提升聚氨酯的耐腐蚀性。

g-C3N4是一种以三嗪环为基本结构单元和少量氨基构成的共价固体聚合物,具有近似石墨烯的平面二维片层结构,二维片层之间通过范德华力结合,可以通过聚合各种富含氮的物质如三聚氰胺,二氰胺,氰胺,尿素和硫脲合成。该材料具有可见光光响应的特征,合适的禁带宽度,高化学稳定性、热稳定性和结构易于改性等特点[8-11]。由于其具有平面二维片层结构, 理论上可以作为优异的改性聚氨酯材料。但由于通过热聚合所制备的g-C3N4大多为块状聚集体不易分散和光催化,导致材料应用受到了阻碍,为了改变此现状,研发了许多解决方案。Chen[12]等研究表明,通过用浓硫酸热处理可破坏g-C3N4片层间的范德华力以实现热解剥离 g-C3N4,之后将得到的固体在高温下再次热聚合便可得到分散性好的g-C3N4。聚氨酯可通过掺杂一些具有二维片层结构的功能纳米粒子来增强聚氨酯本身的致密度,弥补分子之间的缺陷以实现增强聚氨酯耐腐蚀的性能[13-16],Hou[17]等研究表明,将具有二维片层结构的氧化石墨烯和炭黑通过原位聚合的方式与水性聚氨酯结合使复合材料的热性能增强,复合填料具有良好的分散和阻隔效果,增强了体系的交联密度。同时,复合材料表现出良好的热力学稳定性。g-C3N4不仅有近似于石墨烯的平面二维片层结构,也是一种优良的半导体材料,在与聚合物结合后能很好的提升复合材料的导电性[18-20],Sheng[21]等研究表明通过原位聚合反应制备聚吡咯/石墨型氮化碳(PPy/g-C3N4)复合材料导电性能增强,当g-C3N4质量分数为15%时,材料电导率达到最大。g-C3N4和聚氨酯都是成本低廉且制备工艺成熟的材料,相互结合后g-C3N4可增强聚氨酯的耐腐蚀、拉伸强度等性能[22-24],聚氨酯可为g-C3N4提供稳定的环境由此可见,研究g-C3N4对聚氨酯性能的影响对于拓展此类材料的应用领域具有十分重要的实际意义,但目前相关研究工作尚鲜有报道。

本文以热聚合法制备g-C3N4,通过硅烷偶联剂对g-C3N4进行改性,破坏片层间范德华力的同时引入甲基等疏水基团,以改善g-C3N4的分散性和疏水性,再以共混的方法将改性g-C3N4掺杂在聚氨酯中得到改性g-C3N4/聚氨酯复合材料,通过SEM、电化学等测试方式来探讨改性g-C3N4纳米粒子对聚氨酯的影响。

1 实 验

1.1 实验试剂

三聚氰胺(ME)、无水乙醇、十八烷基三氯硅烷(OTS)、乙酸丁酯(BAC):分析纯,国药集团化学试剂有限公司;双组分油性聚氨酯清漆:双组分,新强贸易装饰制造厂;浓盐酸(HCl):分析纯,中国平煤神马集团开封东大化工有限公司;氢氧化钠(NaOH):分析纯,四川绵竹联合制碱厂。

1.2 改性g-C3N4的制备

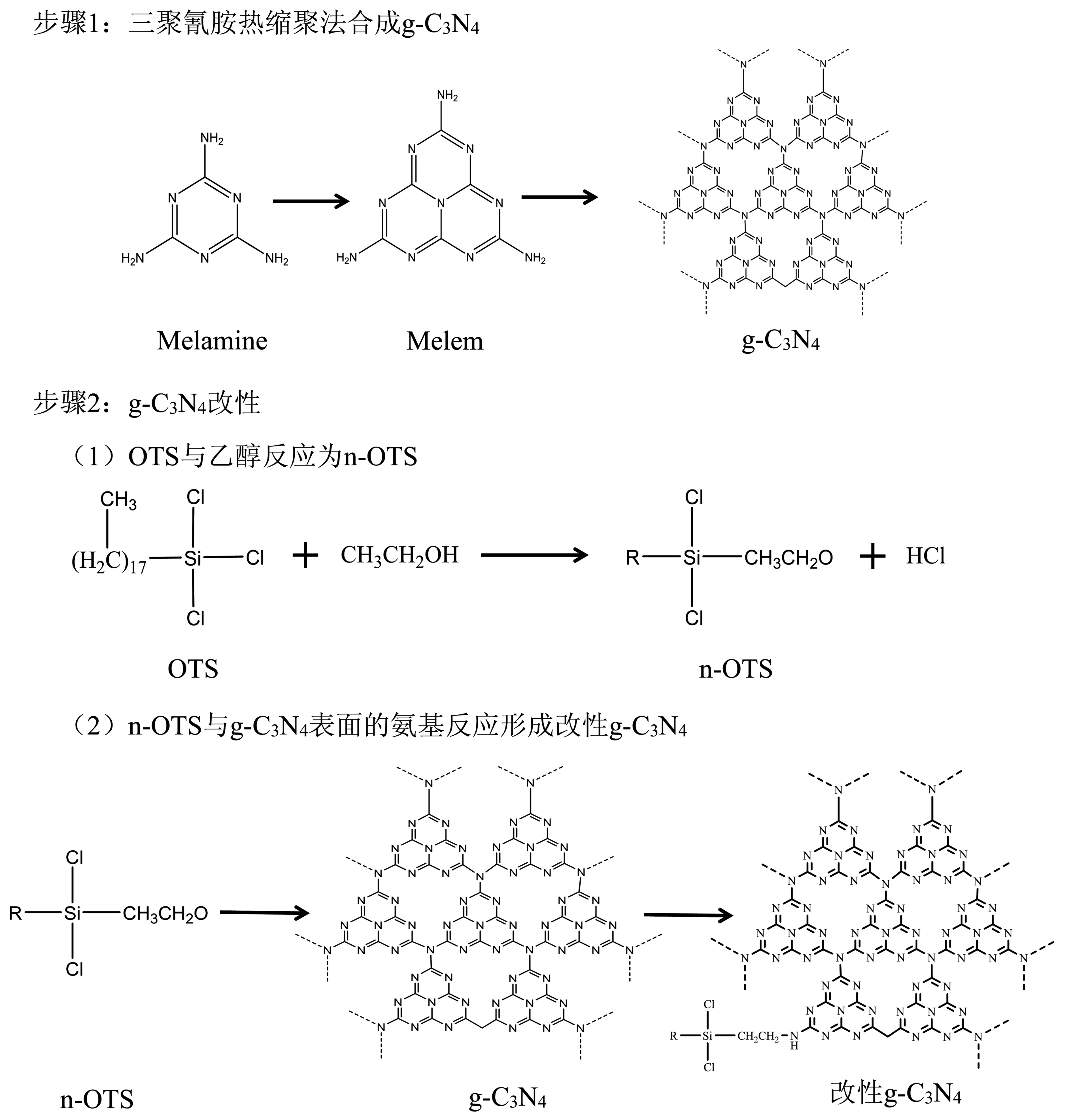

称取5 g三聚氰胺置于陶瓷坩埚中,以3 ℃/min的速率升温至550 ℃,在马弗炉中煅烧2 h。自然冷却至室温,产生黄色固体,即得到块状g-C3N4(CNB)。在颗粒研磨均匀后,取2 g的CNB溶解于无水乙醇中超声搅拌1 h后加入1 g的改性剂十八烷基三氯硅烷进行改性。溶液常温下自然反应3 h后,通过乙醇离心洗涤2次,去除上清液,在80 ℃条件下真空干燥8 h得到淡黄色固体即改性g-C3N4(CNN)。改性g-C3N4的合成路线具体步骤,如图1所示。

图1 改性g-C3N4合成路线Fig 1 Synthetic route of modified g-C3N4

1.3 改性g-C3N4/聚氨酯涂层的制备

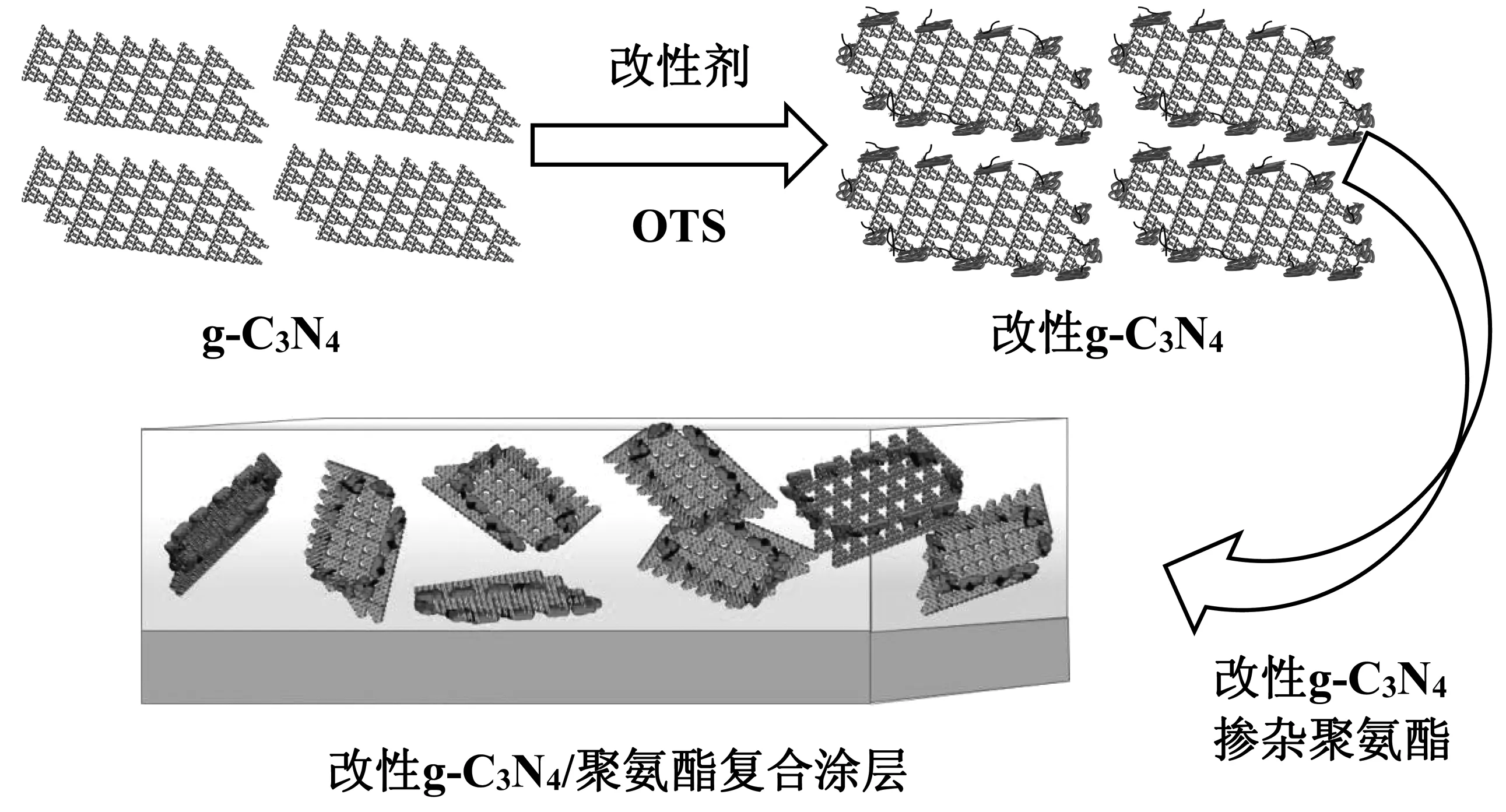

分别称取0 g、0.05 g(1%)、0.1 g(2%)、0.15 g(3%)、0.2 g(4%)、0.25 g(5%)(质量分数)的改性g-C3N4溶解于15 g的乙酸丁酯中,超声搅拌0.5 h后加入2.5 g聚氨酯A组分。在80 ℃条件下磁力搅拌2 h后加入2.5 g聚氨酯B组分,在常温下反应8 h后通过旋涂法制备在玻璃、马口铁片上,旋涂后放置于80 ℃的烘箱中1 h形成复合涂层,通过SEM、电化学等测试涂层性能。(其中0 g改性g-C3N4为对照组;旋涂法使用双转速模式,低速1 000 r/min旋转5 s,高速3 000 r/min旋转15 s,旋涂3次;聚氨酯A组分为主剂、B组分为固化剂;改性g-C3N4与聚氨酯复合过程如图2所示)

图2 改性g-C3N4与聚氨酯复合过程Fig 2 The composite process of modified g-C3N4 and polyurethane

1.4 改性g-C3N4/聚氨酯复合材料的表征

日本JEOL公司的JEM6510LV型场发射扫描电子显微镜表征g-C3N4及其复合材料的微观形貌;MALVERN公司的HPPS5001型激光粒度分布仪表征g-C3N4的粒径大小;美国热电公司NICOLET 5700 FTIR Spectrometer型傅里叶红外光谱仪表征g-C3N4的化学结构;德国布鲁克公司D8A25型全自动X射线衍射仪表征g-C3N4的晶体结构;Thermo Fisher公司Escalab 250Xi型X射线光电子能谱仪表征g-C3N4的元素组成;上海轩轶创析工业设备有限公司XG-CAMC型表面润湿性测量仪表征复合材料的疏水自清洁性。

1.5 电化学性能测试

上海辰华仪器有限公司CHI760E型电化学工作站,分别以1 mol/L强酸(HCL)、1 mol/L强碱(NAOH)为腐蚀溶液,利用恒温油浴锅控制温度为35 ℃进行腐蚀实验,14天后取出马口铁片进行电化学测试;采用三电极体系[25],涂有样品的马口铁片为工作电极(WE),饱和甘汞电极为参比电极(RE),铂丝电极为辅助电极(CE);将 WE 浸泡在酸碱腐蚀溶液中测量开路电位的值,当开路电位的值稳定后则表示系统达到平衡状态,再进行电化学阻抗谱(EIS)测试。电化学交流阻抗谱(EIS)测试参数如下:将 EOCP 值设置成初始电位值,高频频率设置为 105Hz,低频频率设置为 10-2Hz,振幅设为 0.01。测试完成后利用 ZView 阻抗拟合软件对数据进行拟合从而得到各个电化学性能参数。腐蚀抑制率(ηz%)计算公式如下:

2 结果与讨论

2.1 g-C3N4改性前后微观形貌分析

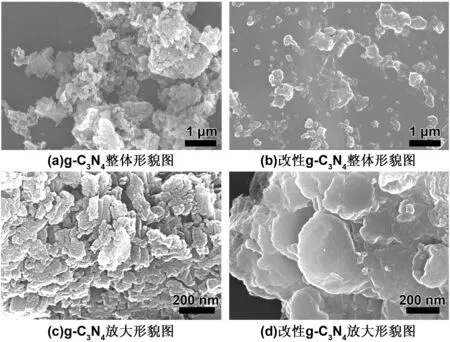

图3为g-C3N4改性前后的SEM照片。图3(a)、(b)是g-C3N4改性前后整体的分散情况图,可以看出未改性的g-C3N4容易团聚成块状,不易分散,改性后的g-C3N4分布较为均匀;图3(c)、(d)是对g-C3N4改性前后单独放大后的形貌图,可以看出未改性的g-C3N4堆积在一起,且块状结构明显不易分散,改性后的g-C3N4片状结构明显,这说明OTS对g-C3N4改性引起g-C3N4表层的形貌变化,使块状的g-C3N4变为少层片状的g-C3N4。

图3 g-C3N4的SEM(a,b,c,d)图Fig 3 SEM images of g-C3N4

2.2 g-C3N4改性前后粒径分析

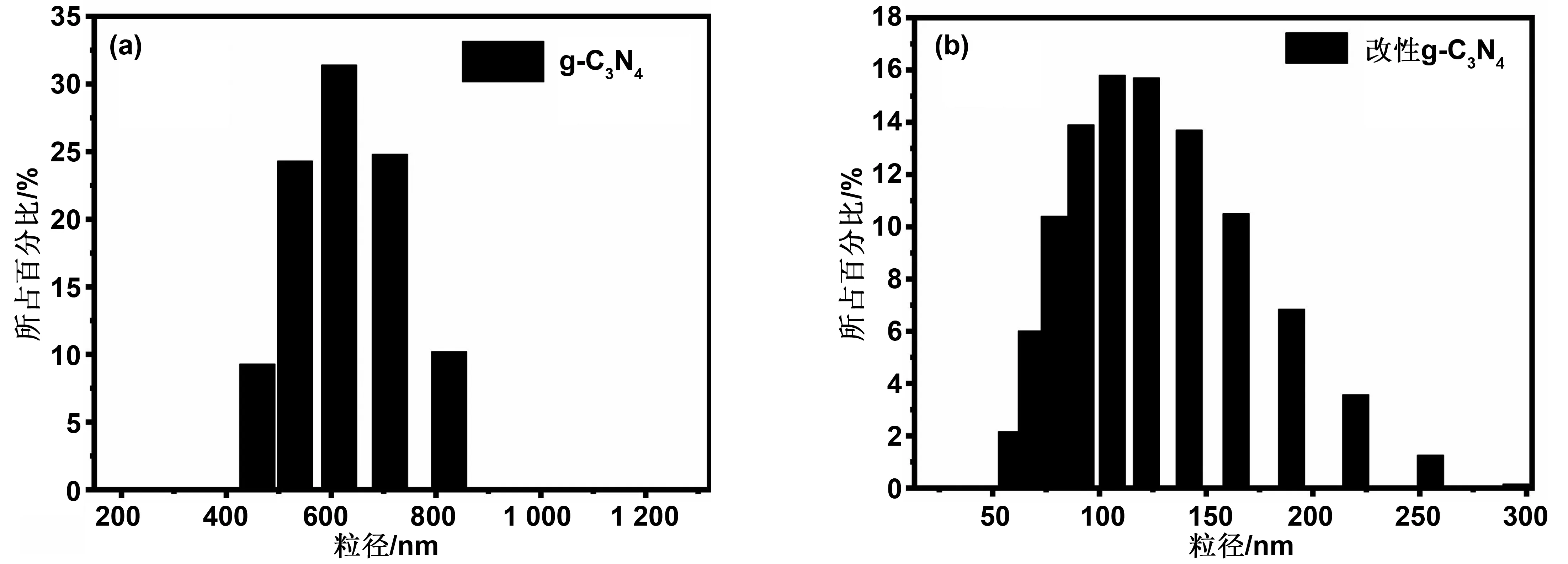

图4为g-C3N4改性前后的粒径分布情况。未改性g-C3N4粒径分布如图4(a)所示,未改性g-C3N4平均粒径为682 nm,因分子间相互作用导致团聚较多,所以粒径集中在682 nm左右;改性g-C3N4粒径分布如图4(b)所示,改性g-C3N4平均粒径为118 nm,粒子之间团聚较少,分散性好。可知g-C3N4通过OTS改性使g-C3N4平均粒径由682 nm降低为118 nm,说明g-C3N4分散性增强。

2.3 改性g-C3N4的红外光谱(FT-IR)分析

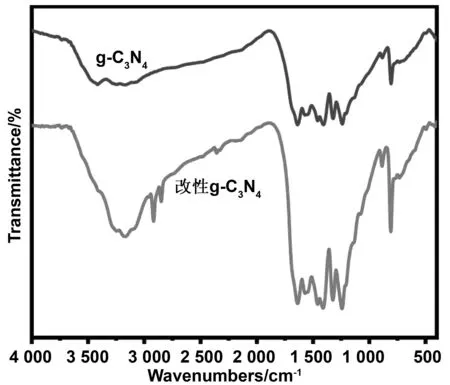

g-C3N4改性前后的红外光谱图,如图5所示。位于803 cm-1处的三嗪环特征衍射峰和1 100~1 600 cm-1处的C—N、C=N吸收带,表明成功制备出g-C3N4;处于3 300 cm-1左右的-NH的特征峰表明g-C3N4存在可改性的官能团;在改性g-C3N4的红外特征曲线上2 700~3 000 cm-1处饱和C—H的伸缩振动峰,则表明改性剂OTS接枝在g-C3N4上。

2.4 改性g-C3N4的X射线衍射能谱(XRD)分析

根据X射线衍射能谱图(图6)所示。14°和27.5°两处的特征峰表明三聚氰胺煅烧成为g-C3N4,而改性后g-C3N4的特征峰峰强更高表明改性后g-C3N4片层之间的范德华力受到破坏,层间距增大,导致分散性更好,使块状g-C3N4变为少层g-C3N4。

2.5 改性g-C3N4的X射线光电子能谱(XPS)分析

为了进一步确定OTS是否对g-C3N4改性,使用XPS对g-C3N4改性前后进行分析。如图7所示,其中图7(a)为XPS的总谱图可以直接观察到g-C3N4有着明显的3个峰,分别是O 1s、N 1s、C 1s;而对于改性g-C3N4除了O 1s、N 1s、C 1s的信号还在200和100 eV两处观察到分别代表Cl 2p和Si的微弱信号峰。在图7(b)中Si 2p的XPS谱图改性g-C3N4相比,g-C3N4在100.1和100.4 eV处多出两个明显的强峰分别归因于Si 2p轨道的杂化和Si-C键的生成,这表明OTS枝接在g-C3N4上。通过图7(c)和(d)中g-C3N4改性前后C1s和N1s的强度变化,发现改性后C 1s和N 1s的信号强度明显减弱,说明OTS对g-C3N4改性导致g-C3N4元素组成上发生变化。

图4 g-C3N4的粒径分布(a,b)图Fig 4 The particle size distribution of g-C3N4

图5 g-C3N4的红外光谱图Fig 5 FT-IR spectra of g-C3N4

图6 g-C3N4的X射线衍射能谱Fig 6 X-ray diffraction energy spectra of g-C3N4

图7 g-C3N4及其复合材料的XPS谱图Fig 7 XPS spectra of g-C3N4 and its composites

2.6 改性g-C3N4/聚氨酯复合材料的涂层接触角分析

图8为不同含量的改性g-C3N4掺杂在聚氨酯中所制备的涂层的接触角测试(CA)图。结果显示随着改性g-C3N4的含量增加涂层的接触角变化呈现先增大后平缓的趋势;这可能是因为改性g-C3N4的填充使得聚氨酯的致密度和涂层的表面粗糙度会增大从而导致接触角增大,所以随着改性g-C3N4含量增加,接触角增加。当改性g-C3N4的含量≥3%时,改性g-C3N4会出现一定的团聚现象使其不能良好的分散在聚氨酯中,但g-C3N4通过硅烷改性后其表面会带有甲基等疏水基团所以接触角会维持稳定。

图8 复合材料的CA图Fig 8 CA diagram of composite material

2.7 改性g-C3N4/聚氨酯复合材料的涂层SEM分析

恒温35 ℃酸碱腐蚀14 d前后,不同含量改性g-C3N4的复合材料的SEM图,如图9所示。其中,图9(a)到(f)为未被酸碱腐蚀的复合材料SEM图,从中可以看出聚氨酯在未添加改性g-C3N4时,涂层表面存在明显褶皱和孔洞,而酸碱液会通过这些褶皱和孔洞对聚氨酯造成侵蚀。而改性g-C3N4的引入,表面的致密度增加,褶皱减少。当改性g-C3N4的含量较少时,无法完全填补聚氨酯内部空隙,表面会出现部分区域的褶皱;而当改性g-C3N4的质量分数为3%时,改性g-C3N4能够均匀分布在聚氨酯内,呈现规律性排列,此时完全填补了聚氨酯的空隙。然而,随着改性g-C3N4的质量分数进一步增大,改性g-C3N4会发生严重地团聚现象,使得改性g-C3N4的分散性下降,其耐腐蚀性能也随之减弱。

图9(g)到(l)为酸性腐蚀液侵蚀复合材料涂层的SEM测试图;图9(m)到(r)为碱性腐蚀液侵蚀复合材料涂层的SEM测试图。结果表明,未掺杂改性g-C3N4的聚氨酯薄膜受到酸、碱腐蚀液侵蚀后,表面出现明显的裂纹和孔洞;而改性g-C3N4的引入使裂纹和孔洞明显减少,且随着改性g-C3N4的质量分数增加,裂纹和孔洞数量呈现先减少后增加的趋势。当改性g-C3N4的质量分数为3%时复合材料的表面裂纹和孔洞最少。这说明改性g-C3N4的添加增强了复合材料的耐腐蚀性能,当改性g-C3N4的质量分数为3%时复合材料的耐腐蚀性能最好。

(1)未腐蚀SEM测试图

(2)强酸腐蚀14 d SEM测试图

(3)强碱腐蚀14 d SEM测试图

图9 酸碱腐蚀前后不同含量改性g-C3N4的复合材料的SEM图Fig 9 SEM of composites with different content of modified g-C3N4 before and after acid-base corrosion

2.8 改性g-C3N4/聚氨酯涂层电化学分析

不同含量改性g-C3N4的复合材料的电化学阻抗谱(EIS)的测试结果,如图10所示。图10(a)、(b)分别代表复合材料在酸性腐蚀液和碱性腐蚀液中的能奎斯特图,涂层的耐腐蚀性与能奎斯特图的容抗弧半径成正比[26],容抗弧半径越大,则表明涂层抵抗腐蚀性介质渗透的能力越强。根据图10(a)、(b)的测试结果显示,可知随着改性g-C3N4的添加量不断增大,容抗弧的半径呈现先增大后减小的趋势,当改性g-C3N4的质量分数为3%的时候,容抗弧最大,表明此时复合材料的耐腐蚀性能最好。这是因为改性g-C3N4质量分数较少时聚氨酯中会存在一些空缺没有填补,而当改性g-C3N4质量分数为3%时,改性g-C3N4均匀分散在聚氨酯填补了空缺,使得耐腐蚀性达到最好。但随着改性g-C3N4添加量进一步增大,改性g-C3N4会发生团聚现象,使改性g-C3N4不能良好的分散在聚氨酯中,涂层的均一性受到破坏,导致耐腐蚀性能开始下降。

为了更精确的探究涂层的耐腐蚀性,选择如图11所示的等效电路模型来拟合EIS数据,图中Rs为酸碱腐蚀液电阻,Rct为涂层电阻,CPE为恒向角元件,代替非理想环境下的涂层电容。

图10 复合材料的电化学阻抗谱(a,b,c,d)图Fig 10 EIS (a,b,c,d) diagram of composite materials

图11 复合材料在酸碱腐蚀液中的等效电路图Fig 11 Equivalent circuit diagram of composite material in acid-base corrosive solution

图10(c)、(d)分别为拟合后不同含量改性g-C3N4的复合材料在酸、碱性腐蚀液中的伯德图。涂层的阻抗模量曲线随着改性g-C3N4含量的增加呈现先增大后减小的趋势,这是因为涂层的保护性能与涂层的阻抗模量成正相关[27-28]。而复合材料在酸、碱腐蚀液中都是当改性g-C3N4的质量分数为3%时,涂层的阻抗模量值达到最高。在酸性腐蚀液中,当改性g-C3N4的质量分数为3%时,涂层阻抗模量值为5.39×103,未添加改性g-C3N4的涂层阻抗模量值为2.26×103;在碱性腐蚀液中,当改性g-C3N4的质量分数为3%时,涂层阻抗模量值为2.14×103,未添加改性g-C3N4的涂层阻抗模量值为9.61×102。通过数值对比可知,改性g-C3N4的添加增强了聚氨酯涂层的耐酸碱腐蚀性能。

表1、2分别表示不同含量改性g-C3N4的复合材料在酸性和碱性腐蚀液中的EIS参数,可知复合材料的酸性耐腐蚀性能最高可达58.74%,碱性耐腐蚀性能最高可达46.34%,同样表明了改性g-C3N4添加增强了涂层的耐酸碱腐蚀性能,耐酸腐蚀性能提升得更高。

表1 复合材料在酸性腐蚀液中的EIS参数Table 1 EIS parameters of composite materials in acidic corrosive solutions

表2 复合材料在碱性腐蚀液中的EIS参数Table 2 EIS parameters of composite materials in alkaline corrosive solution

3 结 论

(1)通过OTS对g-C3N4的改性,破坏了g-C3N4片层结构之间的范德华力使块状g-C3N4变为少层的g-C3N4。同时,在g-C3N4片层结构中引入了疏水烷基链,使g-C3N4的分散性得到增强。

(2)改性g-C3N4掺杂在聚氨酯涂层中,极大地提高了聚氨酯的耐腐蚀性能和疏水性能。并且其耐腐蚀性能随着改性g-C3N4的质量分数的增加,呈现先增大后减小的趋势,当改性g-C3N4的质量分数为3%时,效果最佳。