B1800HS热成形钢组织转变的JMatPro计算和试验研究

2022-04-09郭亚洲宋宁宏毕文珍韦习成

郭亚洲,宋宁宏,倪 雷,凌 华,毕文珍,韦习成

(1.上海汽车集团股份有限公司 乘用车公司,上海 201804;2.上海大学 材料科学与工程学院,上海 200444;3.宝山钢铁股份有限公司中央研究院 汽车用钢开发与应用技术国家重点实验室(宝钢),上海 200126)

汽车轻量化已成为21世纪汽车工业发展的主流,其中先进高强度钢(AHSS)已在车身上得到规模化应用。但常规冷成形加工的汽车板材零件精度不高且易回弹[1-2],热冲压成形技术具有成形精度高且几乎无回弹现象的优点,得到各大汽车厂商的高度关注,并被用于1500 MPa 及以上强度的车身防撞零部件制备。22MnB5钢为热成形代表性钢种,冲压后组织为全马氏体。

在热成形钢的相关文献资料中,主要研究工作集中在1500 MPa级热成形钢的成分、组织与热冲压工艺等方面。近几年随着安全性和轻量化的进一步发展,更高强度热成形钢成为钢铁和汽车相关行业研发的热点[3]。该工艺设计中最重要的问题是确定合适的奥氏体化温度,这就需要进行大量的性能测试和微观组织研究。为了减少试验量,热冲压温度的制定可以采用热力学和动力学计算软件获得过冷奥氏体连续冷却转变曲线(CCT),如JMatPro、ThermoCalc[4]等,也可搭建动力学模型进行预测。1800 MPa及以上级热成形钢的理论计算和试验的对比研究报道较少,因此本文对两种新成分的1800 MPa热成形钢从JMatPro理论计算和试验进行了研究,以期为超高强度热成形钢的研发和生产应用提供参考。

1 试验材料与方法

由于热冲压钢板是在热冲压模具中淬火,常规下其冷却速度比直接水冷的冷速低,因此在宝钢自主设计的B1800HS钢的基础上添加钼来提高钢板的淬透性。在保证强度的同时为了提高韧性,在试验钢中再添加一定量的钒。采用50 kg真空感应炉冶炼B18000HS钢,具体工艺流程为感应炉→铸锭→锻造→锯切→热轧→酸洗→冷轧,最终得到1.4 mm 厚度的板材,其化学成分如表1所示。

表1 试验钢的化学成分(质量分数,%)

在JMatPro软件General steel板块输入成分设定值获得CCT及TTT曲线,依据YB/T 5127—1993《钢的临界点测定方法(膨胀法)》采用热膨胀仪DIL805进行CCT曲线测试,试样尺寸为φ6 mm×10 mm(铸锭)。基于理论计算值确定的奥氏体化温度为930 ℃,保温时间为5 min,加热速率为真空下10 ℃/s,冷速分别为0.2、0.5、1、5、10和30 ℃/s。再将金相试样经体积分数为4%硝酸酒精溶液腐蚀后在Nikon MA 100型倒置式光学显微镜(OM)下进行观察;并采用MH-3显微硬度计,在载荷砝码为300 g下保压10 s,多次试验求取平均值;针对不同冷速的热膨胀曲线,结合显微组织观察和硬度,绘制出试验钢的CCT曲线[5-6]。结合文献[7]将试制的1号与2号钢板加热至930 ℃保温4 min,利用天锻冲压机进行平板模热冲压试验,然后将板材按GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》线切割成A50标准拉伸试样,采用Zwick万能试验机进行准静态拉伸试验。

2 模拟结果与分析

图1为JMatPro软件计算所得试验钢的CCT和TTT曲线。由图1可知,1、2号钢的Ac3的计算结果分别为835.17、844.5 ℃,贝氏体转变温度范围分别为365~575、350~570 ℃,马氏体转变温度范围分别为240~350、250~360 ℃。1号钢的马氏体临界冷却速度在7 ℃/s左右,当冷却速度为0.7~7 ℃/s 时,室温条件下为贝氏体和马氏体的混合组织,当冷却速度<0.7 ℃/s 时,则生成珠光体+铁素体组织,1号钢与2号钢十分接近,当冷却速度大于7 ℃/s 时,两种钢均可获得全马氏体组织[8]。对比图1 两种成分的CCT曲线,可以发现加入钒元素使奥氏体化温度和马氏体转变温度提高10 ℃左右,对贝氏体转变的影响很小,与文献[9]中钒可以提高马氏体转变的上临界点相对应。

3 试验结果与分析

3.1 测定的CCT曲线

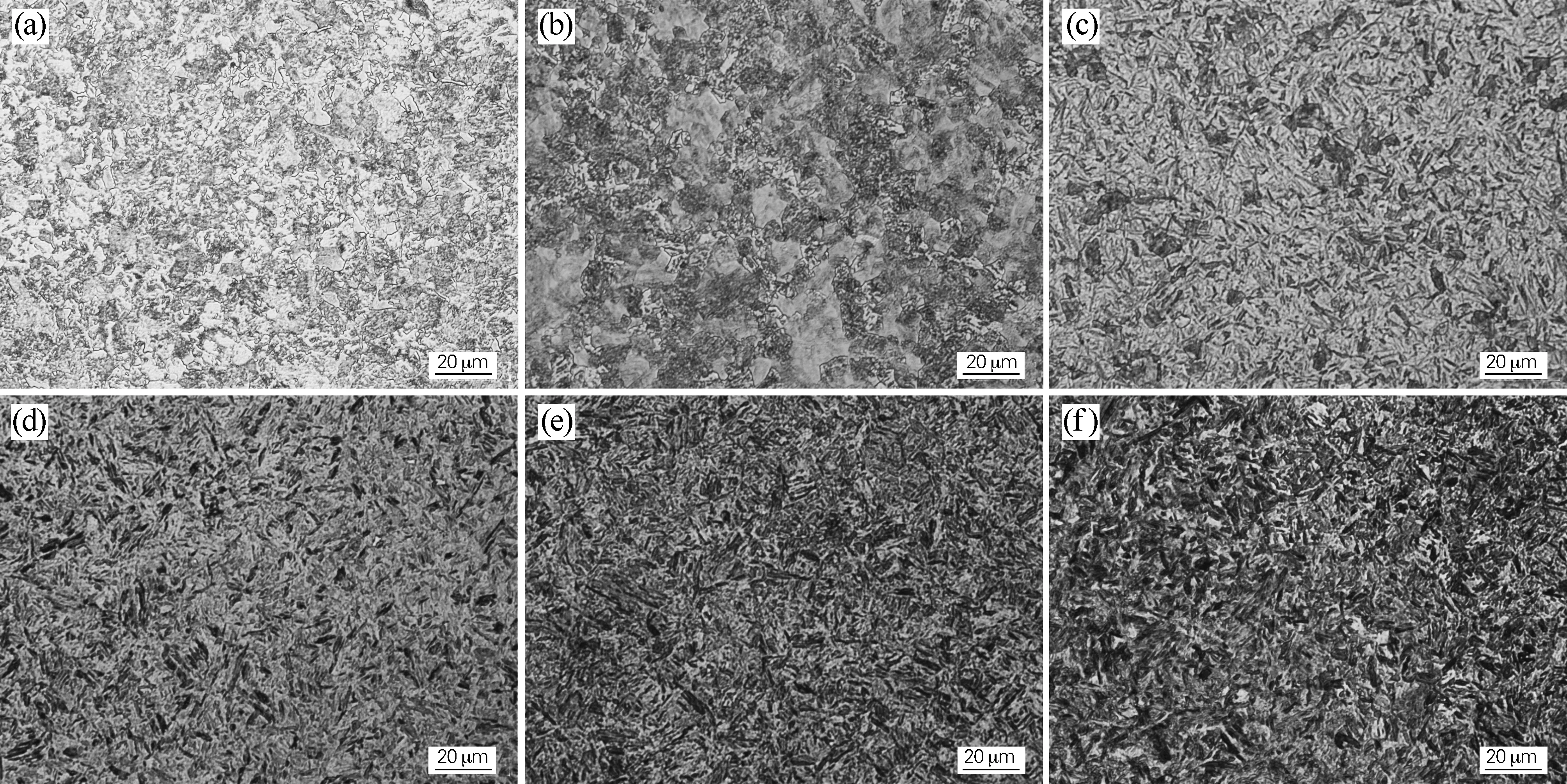

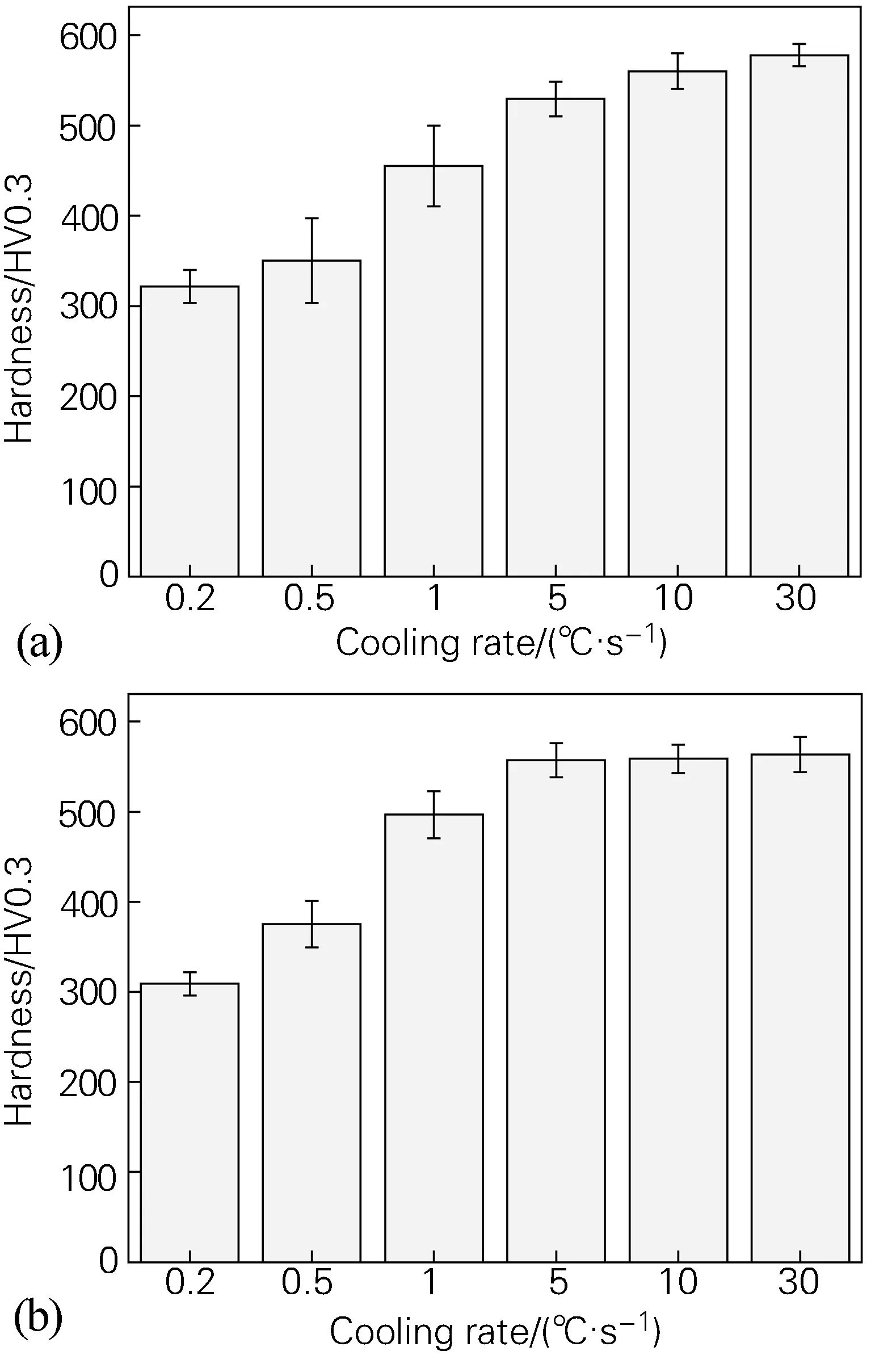

图2和图3分别为1号钢、2号钢在不同冷却速度下的组织转变图。由图2(a)可知,1号钢在冷速为0.2 ℃/s对应形成的是珠光体(P)+先共析铁素体(F)组织,其组织明显大于其他冷速下的组织;图2(b)显示0.5 ℃/s冷速下的显微组织为珠光体与少量铁素体,说明随着冷却速度的增加,铁素体转变被抑制,对应硬度的波动也比较大。根据图2(d)可知,当冷却速度为5 ℃/s时,珠光体基本消失,主要是马氏体组织。随着冷却速度的增大,马氏体板条形态呈现更短更细,且明暗特征明显,结合图4(a)可知,硬度也小幅度增加,但无本质变化。

对比图2(a)和图3(a)可知,2号钢形成的组织比1号钢更加细小,这是因为钒可以提高晶粒粗化温度,细化奥氏体晶粒。0.5 ℃/s冷速下的显微组织为珠光体与少量铁素体;据图4(b)可知,1 ℃/s冷速下硬度波动大,最高值可达529.9 HV0.3,结合图3(c)可知,钢基体中已经出现大量的马氏体组织。在冷速为5 ℃/s 时,硬度达到570 HV0.3,结合图4(b)硬度变化趋于稳定的现象,且图3(d~f)中马氏体组织无明显差异,由此判断在冷却速度大于5 ℃/s时,2号钢在热冲压后基本形成全马氏体组织。

图2 1号钢不同冷却速度下的显微组织

图3 2号钢不同冷却速度下的显微组织

图4 试验钢不同冷速下的显微硬度

利用DIL805热膨胀仪测量得到的热膨胀-温度曲线,通过切线法求取试验钢的相变点,根据图5可知,B1800HS钢的临界冷速为20 ℃/s,1号和2号钢的临界冷速在7 ℃/s左右,可以发现,添加钼使得马氏体临界冷速降低,钒对临界冷速没有多大影响。在多元合金元素的综合作用下,添加适量的钼和钒对完全奥氏体化温度影响不大,B1800HS系列钢的奥氏体化温度均在(805±5)℃内,实际奥氏体化加热温度一般为(Ac3+(30~50))℃,对比图1中1号和2号钢的奥氏体化温度在(840±5)℃左右,JMatPro软件的计算结果与实际测定值基本吻合,马氏体的最小临界冷速也十分接近,1号、2号钢在大于5 ℃/s的冷速下形成全马氏体组织。但是对于奥氏体开始转变温度有较大影响,1号和2号钢中添加0.20%钼使Ac1提高了近15 ℃,2号钢又在添加钼的基础上添加0.20%的钒对Ac1基本没有影响。这是因为钼是缩小奥氏体相区的元素,使得奥氏体转变温度提高。1号和2号钢的马氏体转变温度范围为250~330 ℃,与计算CCT曲线的上下限差值均在5 ℃以内,拟合度十分高。

图5 B1800HS(a)、1号(b)和2号(c)钢的CCT曲线

3.2 热冲压成形后的显微组织

针对试制的钢种进行平板模淬火试验,加热至930 ℃ 保温4 min,转移时间为5 s,下压速度为90 mm/s,保压压力为130 t,保压时间为15 s。3种钢在室温条件下均为全板条状马氏体组织,且1号和2号钢的马氏体板条束群明显变得更小,板条变得更细更短,见图6。

图6 B1800HS(a)、1号(b)和2号钢(c)热成形后的显微组织

3.3 热冲压成形后的拉伸性能

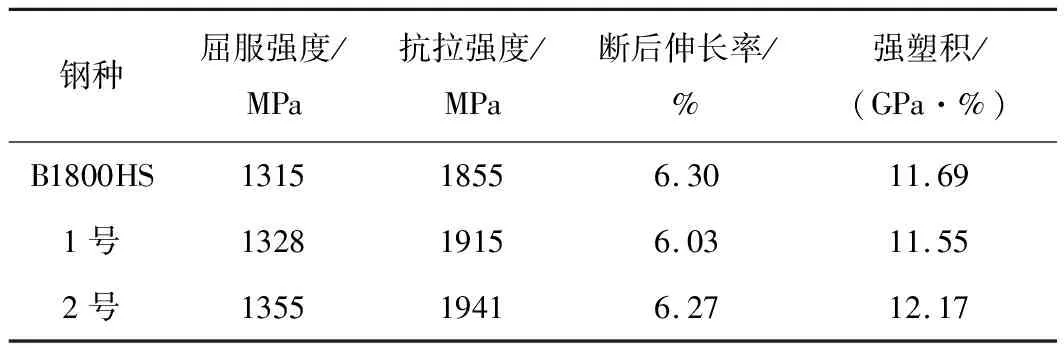

表2列出了B1800HS系列钢热冲压成形后的拉伸性能,均通过万能试验机测得。1号和2号钢的强度明显高于B1800HS钢,2号钢断后伸长率基本不变,1号钢略微下降。

表2 B1800HS系列钢热成形后的拉伸性能

对比图2(a)和图3(a)发现,加了钒的2号钢显微组织在冷速为0.2 ℃/s时就相对细小,结合图6钼钒微合金化有利于B1800HS系钢板条马氏体的细化,并且2号钢在接近1 ℃/s时就已经形成大量板条状马氏体,所以在同等热冲压条件下,2号钢更容易获得全马氏体组织,这有利于增大热冲压成形的温度区间。根据表2可以发现,添加钼虽然强度提升但是塑性下降明显,在1号钢的基础上添加钒使得2号钢有着更加优良的强塑性。但是在图6中1号钢的组织比2号钢更细,可能是因为Mo参与到NbC中形成了复合(Nb, Mo)C粒子,并且奥氏体中析出的(Nb, Mo)C粒子比纯NbC粒子具有更强的抗粗化能力,这使得B1800HS钢中析出相粒子的分布更为密集,尺寸更为细小[9]。而2号钢中添加钒,在相同加热条件下,加速了碳锰钢γ→α相变中铁素体的形核过程,增加了铁素体晶粒形核点,铁素体的晶粒尺寸小,同时马氏体晶粒尺寸一定程度减小[10]。在热冲压工艺中,为了确保材料在加热和保温过程中完全奥氏体化,一般采取两种手段,一是提高加热温度,二是延长保温时间。但是温度过高会导致原始奥氏体晶粒粗大,温度低、保温时间不够会导致材料无法完全奥氏体化;保温时间过长会使奥氏体晶粒同样粗大,并且会产生严重氧化和脱碳现象。经过测定B1800HS系列钢种的CCT曲线可以为实际生产提供指导意义,B1800HS钢奥氏体和马氏体转变温度范围缩小,保温时间也可以减少。一方面降低生产成本、提高生产效率,另一方面降低模具的损伤。此外,为保证材料转移至模具时的冲压温度高于当前冷速下的相变温度,热冲压加热温度区间为870~930 ℃。

4 结论

1)利用JMatPro软件计算获得的热力学参数准确性较高,与测定的热力学参数拟合度较高,可以作为热处理数据的参考依据

2)含Mo钢和含Mo-V钢在冷却速度大于5 ℃/s时热冲压后获得尺寸细小的马氏体组织。根据Ms、Mf、Ac3等热力学参数,热冲压工艺窗口完全奥氏体化可选择的温度范围为870~930 ℃,保温时间为3~6 min,在平板模压淬条件下可获得板条状的全马氏体组织。

3)含Mo-V钢的强韧性略强于含Mo钢,含Mo钢和含Mo-V钢的抗拉强度分别为1915 MPa和1941 MPa,断后伸长率均达到6%以上,符合1800 MPa级别热冲压钢的力学性能要求。钼钒多元微合金化更加有利于B1800HS系列热成形钢获得优良的综合服役性能。