钛合金表面激光改性技术研究进展

2022-04-09林基辉温亚辉范文博刘晨雨薛元琳

林基辉,温亚辉,范文博,张 腾,刘晨雨,薛元琳

(西安瑞福莱钨钼有限公司,陕西 西安 710201)

钛合金具有密度低、比强度高、耐腐性以及生物兼容性良好的特点,因此被广泛应用于航空航天、生物医学以及汽车工业等领域[1-2],但钛合金的表面硬度低、抗高温氧化性能以及耐磨性能差,因此限制了钛合金的应用范围。

我国钛资源储量居全球之首,改善钛合金表面性能,扩大钛合金的应用范围具有重大的工程应用价值,表面改性技术是改善钛合金表面性能的重要手段,传统表面改性技术有等离子喷涂、物理沉积、化学沉积以及微弧氧化等[3],这些技术都能对钛合金的表面性能起到一定的强化作用,但是也存在成本高、涂层结合强度低以及周期长等缺点,随着现代技术的不断发展,激光表面改性技术成为了钛合金表面改性的重要手段,激光表面改性技术是将金属热处理和激光技术结合在一起,通过高能激光束扫描在基体上生成具有某种特定功能的强化层[4-5],从而提高材料的表面性能。本文重点介绍了激光合金化技术和激光熔覆技术在钛合金表面改性中的应用,并对其存在的问题和发展趋势进行了分析。

1 激光改性技术在钛合金表面的应用

激光合金化技术分为激光气相合金化和激光固相合金化,其原理是通过激光扫描对钛合金表面加热,使钛合金与功能性粉末或者气体发生化学反应,从而在合金化层中生成强化固溶体(TiN、TiC、Ti5Si3等),进而提升钛合金的表面性能。通过激光合金化技术可以有效地提高钛合金表面的耐磨性能和抗高温氧化性能。

1.1 激光气相合金化

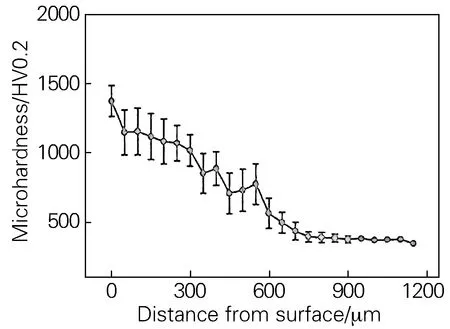

激光气相合金化是在氮气或者混合氛围下对钛合金表面进行激光扫描,使其表面生成高硬度、低磨损率、耐腐蚀的TiN相[6-7],从而提高钛合金的表面性能。田永生[8]在激光功率1.1 kW,激光扫描速度3 mm/s的工艺参数下对Ti-6Al-4V合金进行激光表面渗氮处理,研究表明,Ti-6Al-4V合金表面生成以氮化钛为强化相的合金化层,其合金化层硬度分布由表及里逐渐降低,因为氮化钛晶体存在大量的位错和高应力,在高应力作用下位错产生滑移,造成位错堆积,从而提高了Ti-6Al-4V合金表面合金化层的硬度,此外,由于熔池表面氮气浓度较高,随着熔池深度的增加,氮气浓度相对下降,从而导致氮化钛的浓度降低,因此合金化层硬度逐渐降低。宿冠群[9]通过激光氮化和同步送粉技术在Ti-6Al-4V合金表面制备了以TiN和Ti3Al为强化相的复合涂层,其涂层硬度分布如图1所示,复合涂层硬度可达1400 HV0.2,是基体的4倍左右,通过对涂层中成分和性能的分析,确定TiN相是涂层硬度提升的主要强化相,而Ti3Al相可以有效地阻止涂层中裂纹的生成,提高涂层的韧性。Bonss等[10]在Ar+N2气氛下对Ti-6Al-4V合金进行激光渗氮处理,获得了以树枝状TiN相为主的合金化层,由于TiN相硬度较高,因此合金化层耐磨性能明显高于Ti-6Al-4V合金。

图1 复合涂层沿横截面方向硬度分布曲线[9]

1.2 激光固相合金化

激光固相合金化主要是在钛合金表面涂覆功能性粉末,通过高温激光扫描,使钛合金与涂覆的功能性粉末在短时间发生化学反应,从而生成强化层[11-12]。常见的粉末种类可分为3种,一种是可以与钛合金反应生成硬质陶瓷相的粉末[13],如C、TiC以及SiC等;一种是可以与钛合金反应生成金属间化合物的合金粉末[14],如Al粉、Si粉;另外一种为非晶涂层[15]。

1.2.1 耐磨合金化层

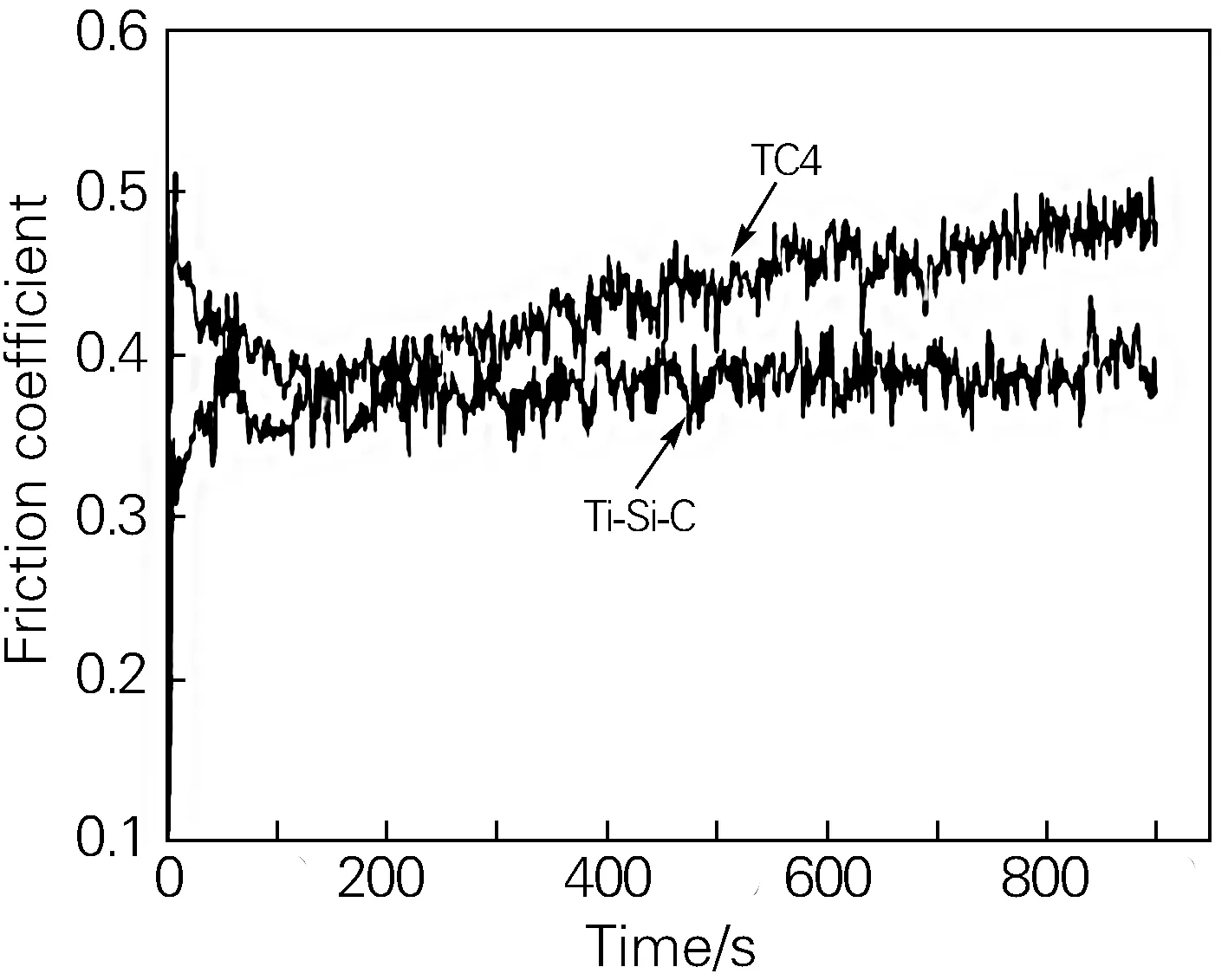

钛合金的耐磨性能以及硬度较差,为提高钛合金的耐磨性能常常在其合金化层引入硬质陶瓷相粉末,通过高能量激光束扫描使其与基体反应,从而生成耐磨合金化层。为提高TC4合金表面耐磨性能,刘庆辉等[16]在TC4合金表面制备了Ti-Si-C合金化层,研究表明,Ti-Si-C合金化层与基体呈良好冶金结合,其硬度比TC4合金提高了289 HV,磨损体积比TC4合金减少了0.25 mm3,这主要是因为合金化层中存在TiC、Ti5Si3和 Ti3SiC2相,其不但可以提高硬度,同时起到一定的润滑作用,降低涂层的摩擦因数,Ti-Si-C合金化层与TC4合金的摩擦因数曲线如图2所示。Tian等[17]在Ti-6Al-4V合金表面预置C-B复合粉,通过激光扫描得到了C-B二元合金化层,其成分主要为TiB、TiB2和TiC,研究表明,TiB和TiB2可以对钛合金组织起到晶粒细化作用,加入适量的B可以有效地提高钛合金表面性能,此外TiC相具有优异的硬度和耐磨性能,因此合金层的硬度比基体提高了4倍多,耐磨性能也比基体提高了5倍。张年龙等[18]在Ti-6Al-4V合金表面涂敷B4C和石墨粉末,通过激光合金化技术在Ti-6Al-4V合金表面制备了以TiB和TiC为增强相的合金化层,其涂层硬度是基体的5倍左右,磨损率仅为基体的1/25。蒋平等[19]在Ti-6Al-4V表面预置硅粉,通过激光合金化技术在基体表面制备了以金属间化合物Ti5Si3为强化相的耐磨合金化层,其硬度可达到900 HV0.1,耐磨性能比基体提高了35倍。

图2 Ti-Si-C合金化层与TC4合金的摩擦因数曲线[16]

1.2.2 高温抗氧化合金化层

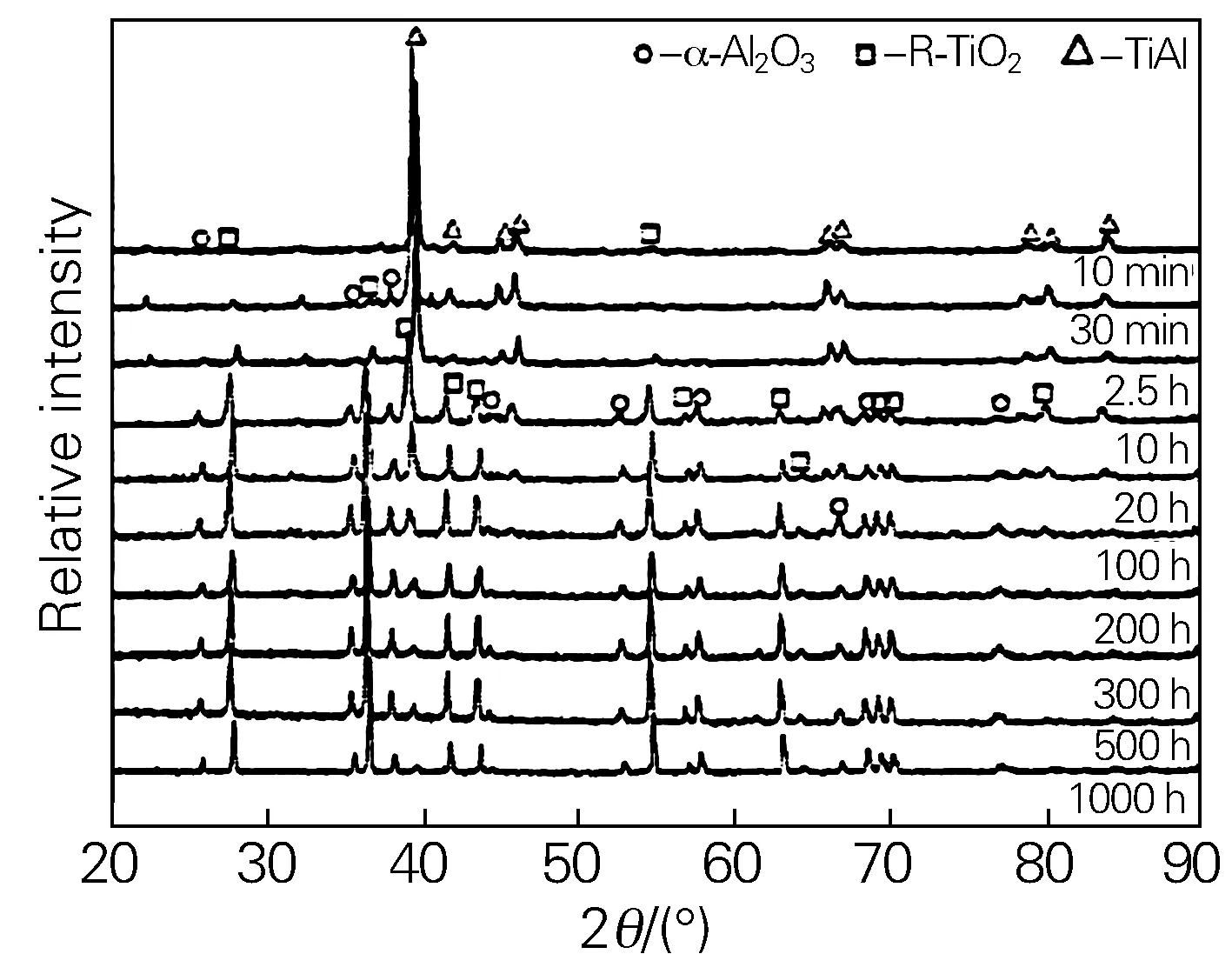

钛合金的抗高温氧化性能较差,为改善其抗高温氧化性能,通过在其表面合金化层加入Al、Si粉末,从而在其表面形成具有隔氧作用的致密氧化膜(如Al2O3)或者生成具有抗高温氧化性能的化合物。为提高Ti-6Al-4V合金的抗高温氧化性能,戴景杰等[20]在Ti-6Al-4V合金表面制备了Ti-Al二元合金化层,研究表明,Ti-Al二元合金化层在800 ℃氧化1000 h的增量为Ti-6Al-4V合金基体的1/6,其800 ℃氧化后涂层的XRD图谱如图3所示,因为在合金化过程中Ti-6Al-4V合金基体与涂敷在其表面的Al发生反应,生成TiAl和Ti3Al化合物,合金化层中的Al促进了其表面氧化膜中Al2O3的形成,提高了表面氧化层的致密性,因此Ti-Al二元合金化层具有较好的高温抗氧化性能。黄开金等[21]在TA2钛合金表面涂覆Si+Al复合粉末,通过高能激光束扫描获得了以Ti5Si3和Ti3Al强化相为主的耐高温氧化涂层,经1000 ℃氧化试验检测,其高温氧化增量比TA2合金降低了0.79 mg/mm2,这主要是因为合金化层中存在Ti5Si3和Ti3Al强化相,合金化层中的Al和Si促进了Al2O3和SiO2的形成,有效地阻止了钛合金在高温工作环境下被氧化。

图3 Ti-Al合金化层在800 ℃氧化后的XRD图谱[20]

1.3 激光熔覆技术

激光熔覆技术主要是在钛合金表面涂覆Ni基、Fe基、Co基等自熔性合金粉末以及硬质陶瓷粉末,通过高能量激光扫描使粉末熔化从而生成强化涂层,常见的熔覆涂层有高温抗氧化涂层、耐磨涂层以及生物涂层等[22-24]。

1.3.1 高温抗氧化涂层

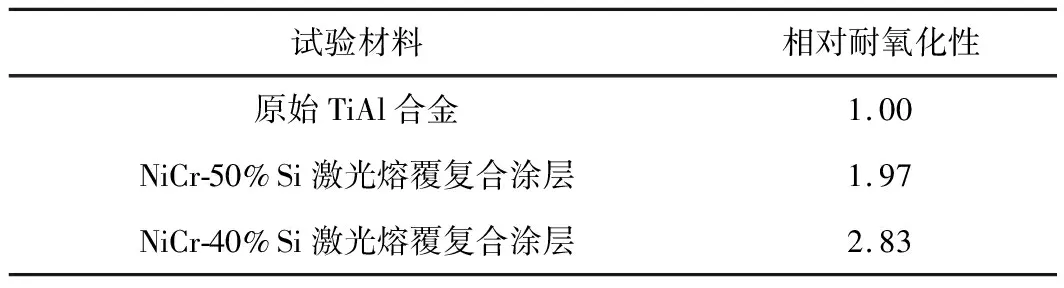

为提高Ti-6Al-4V合金的高温氧化性能,Huang等[25]在Ti-6Al-4V合金表面涂覆了TiVCrAlSi复合粉末,通过激光熔覆技术在Ti-6Al-4V合金表面制备了抗高温氧化涂层,其熔覆层主要成分为(Ti,V)5Si3和Al8(V,Cr)5。一方面熔覆层中的Al、Si等元素可以促进表面氧化膜(SiO2、Cr2O3、TiO2、Al2O3)的形成,提高材料的抗高温氧化性能;另一方面,熔覆层中Ti5Si3相本身具有优异的抗高温氧化性能,因此熔覆层的氧化增量仅为基体的1/8。Lv等[26]在Ti-6Al-4V合金表面制备了TaC熔覆层,促进了表面氧化膜中Ta2O5的形成,从而使Ti-6Al-4V合金具有优异的抗氧化性能。刘秀波等[27]在TiAl合金表面分别涂覆NiCr-50%Si和NiCr-40%Si复合粉末,通过激光扫描获得以Ti5Si和TiSi为主的熔覆层,两种熔覆层的抗高温氧化性能明显高于基体,这主要是因为熔覆层表面形成以Al2O3、TiO2和SiO2为主的致密氧化膜,从而提高了TiAl合金的抗高温氧化性能,两种熔覆层在1000 ℃下的抗氧化性能如表1所示。Feng等[28]在Ti-6Al-4V合金表面涂覆AlB2粉末,通过激光扫描之后获得抗高温氧化性能优异的熔覆层,经研究分析,其高温下的氧化增量比基体降低了80%左右,熔覆层的主要相为Ti3Al和TiB,熔覆层表面形成的Al2O3和TiO2可以有效地阻碍氧的扩散,从而提高其抗高温氧化性能。黄开金等[29]选用预置粉末法在TA2合金表面进行激光熔覆处理,熔覆层粉末为Al+Si。研究表明,当激光扫描功率为1000 W,激光扫描速度为10 mm/s时,熔覆层成分主要为抗高温氧化性能优异的Ti5Si3e和Ti3Al相,在1000 ℃×50 h的高温氧化增量仅为基体的1/13.1,这主要是因为熔覆层中添加了Si可以促进Al2O3氧化膜的形成,阻止了氧的扩散。

表1 原始TiAl合金和激光熔覆复合涂层的高温(1000 ℃)相对耐氧化性[27]

1.3.2 耐磨涂层

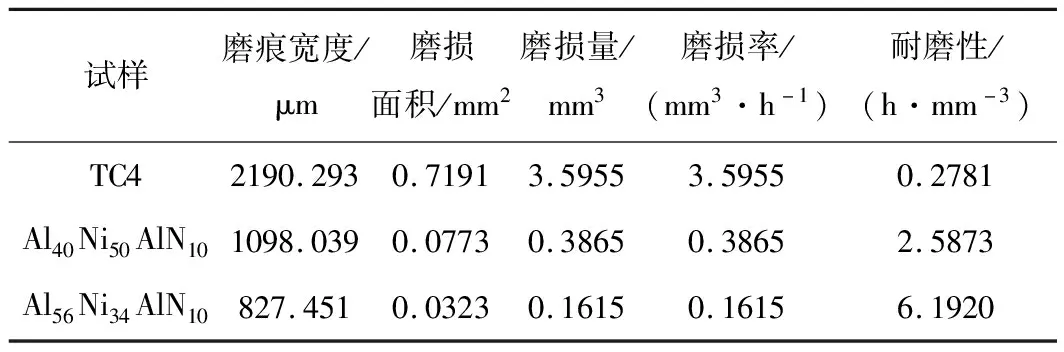

钛合金的硬度和耐磨性能较差,通过在熔覆层中引入强化固溶体或者细化晶粒,可以有效地提高其表面硬度和耐磨性能。蒋松林等[30]在TC4合金表面涂覆C和BN混合粉末,制得了以树枝晶为主的复合熔覆层,其硬度值可达到1454 HV0.5,耐磨性能比基体提高了5倍。Li等[31]在Ti-6Al-4V合金表面涂覆TiC+Al复合粉末,制备了以Ti3Al/TiAl+TiC为强化相的熔覆层,其耐磨性能大约是基体的2倍,TiC在熔覆层充当硬质相,在合适的范围内提高其浓度可以有效提高其表面性能。Prasad等[32]在Ti-6Al-4V合金表面涂覆了Ni-Ti复合涂层,研究了不同搭接率下熔覆层的硬度和耐磨性能,研究表明,由于提高了搭接率,提高了相邻涂层的温度,从而导致NixTiy相硬化,进而提升了熔覆层的硬度和耐磨性能。马玲玲等[33]在TC4合金表面涂覆了Al40Ni50AlN10和Al56Ni34AlN10两种复合粉末,通光激光熔覆技术在TC4合金表面制备了与基体结合良好的熔覆层,两种熔覆层的耐磨性能较于基体都有了很大的提升,如表2所示,当粉末配比(质量比)为Al∶Ni∶AlN=56∶34∶10时,熔覆层性能最好,其耐磨性能比基体提高了22倍,摩擦因数也比基体降低了50%,这主要是因为熔覆层中生成了陶瓷强化相TiN和高耐磨性的金属间化合物Ti3Al。Yanan等[34]使用激光熔覆技术在钛合金表面制备了不用CeO2含量的TiC/TiN2复合熔覆层,研究表明,熔覆层主要由TiC和Ti-2Ni组成,通过改变CeO2的添加量可以有效降低熔覆层裂纹的产生,同时又可以有效的提高熔覆层的硬度和耐磨性能。Wang等[35]在Ti-6Al-4V合金基体上制备了添加Y2O3的WC增强Ni基复合涂层,研究表明,熔覆层的主要成分为TiC、TiB2、Ni3B和WC,其在熔覆层中充当强化相,可以有效地提高熔覆层的表面硬度,进而降低熔覆层的磨损量。

表2 涂层的摩擦磨损数据[33]

1.3.3 生物涂层

利用激光熔覆技术在医用钛合金表面制备陶瓷羟基磷灰石涂层已经成为当今医用植入材料的研究热点,羟基磷灰石与牙、骨等矿物成分相似,具有较高的生物兼容性。胡淑慧[36]在TC4合金表面涂覆HA+CaF2和HA+SiO2,通过激光扫描获得了FHA和SiHA生物陶瓷涂层,研究表明,陶瓷涂层与基体呈良好冶金结合,其成分主要由TiO2、CaO等氧化相和Ca3(PO4)2、CaTiO3等陶瓷相组成,涂层显微硬度比基体有明显提升且具有一定的生物活性。孙楚光等[37]通过激光熔覆技术在TC4合金基体上制备了低硅生物陶瓷涂层(添加质量分数1%SiO2),研究表明,低硅生物陶瓷涂层与基体呈良好冶金结合,涂层中加入的SiO2可以与CaO生成耐腐蚀性能更强的CaSiO3,因此其耐腐蚀性能比基体提高了6倍并且涂层的生物活性有了很大的提升。

2 存在的问题及措施

激光表面改性技术已经成为钛合金表面强化的重要方法并且相对于传统的表面改性技术也有了很大的提升,但仍然存在部分问题,首先是合金化层和熔覆层存在裂纹的问题,这主要与涂层的成分以及激光的工艺参数有关,涂层的成分与基体材料的线膨胀系数要相匹配[38-41],才能尽量减少合金化层或熔覆层裂纹的产生,其次是设定稳定的激光工艺参数,提高激光表面改性的稳定性。

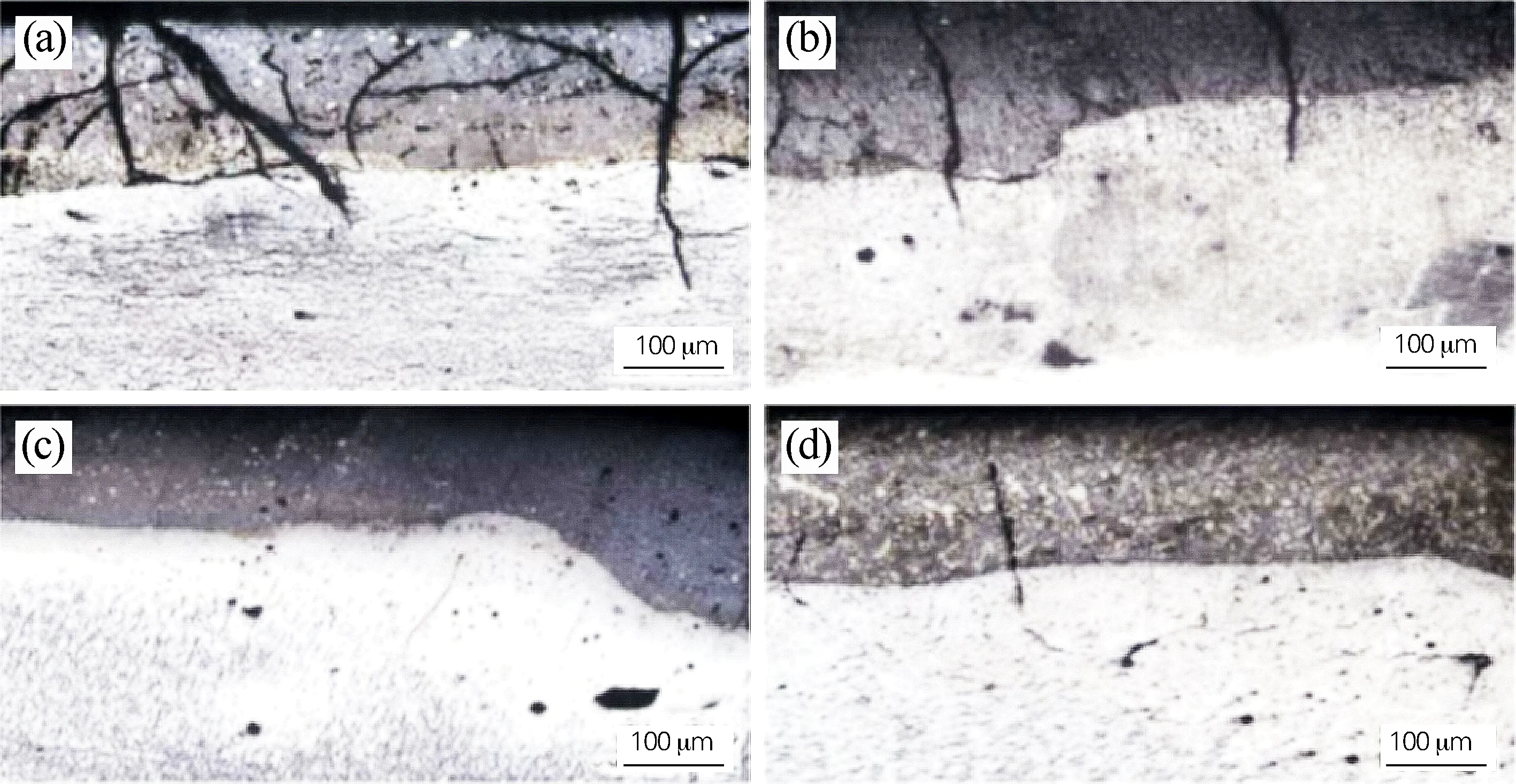

盛波等[42]利用激光熔覆技术在TC4合金表面制备了不同SiO2含量的La2O3生物涂层,不同SiO2含量涂层截面形貌如图4所示,研究发现,添加适量的SiO2可以有效减少涂层中横纵向裂纹的数量,主要是因为加入SiO2可以促进熔池流动,提高了涂层均匀性,因此设定合适的涂层成分对减少裂纹孔洞等缺陷具有重要的作用。

图4 不同SiO2含量的生物陶瓷涂层截面形貌[42]

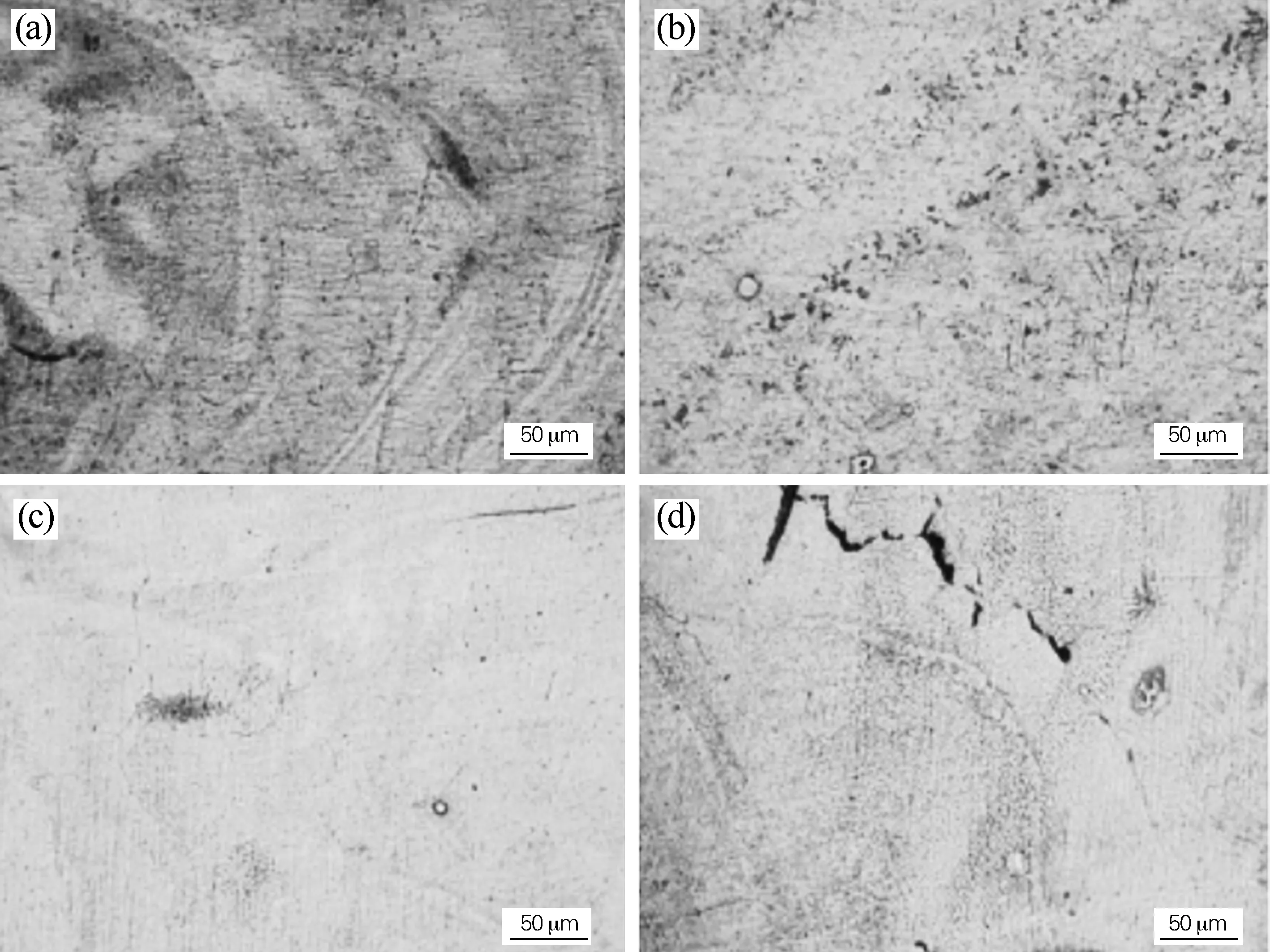

单晓浩等[43]通过调节(Nb-Al-Ti)熔覆层中Ti的含量来降低裂纹和氧化层孔洞等缺陷,研究发现,当熔覆层中Ti的添加量为15.18%时,熔覆层的裂纹数量明显减少并且熔覆层表面氧化层中的孔洞数量也大幅度降低,熔覆层的抗高温氧化能力提高。因为当熔覆层中Ti的添加量为15.8 %时,熔覆层中活性Ti和Nb3Al数量增加,有效阻碍了熔覆层中Nb2O5和TiNb2O7的形成,降低了表层氧化膜的厚度,避免表面氧化膜在内应力作用下发生脱落。激光熔覆过程中,稀释率是影响熔覆层与基体结合强度的重要指标,稀释率过大导致基体被烧穿,从而在结合处产生裂纹缺陷;稀释率过小会导致熔覆层不能与基体形成良好的冶金结合,出现裂纹、孔洞等缺陷,因此,设定合适的稀释率是保证熔覆层质量的重要因素。苏科强[44]在保证其他激光工艺参数不变的情况下,通过调控激光扫描速度(3、5、7、9 mm/s)来调节Ti/TiBCN 熔覆层的稀释率,研究发现,随着激光扫描速度的提高,熔覆层的稀释率先下降后上升。当激光扫描速度为7 mm/s时,熔覆层的稀释率最佳,熔覆层中裂纹数量最少。为研究不同激光扫描速度对合金化层质量的影响,韩杰阁[45]在TC4合金表面预置粉末,通过激光合金化技术制备了不同扫描速度下的抗高温氧化合金化层,研究发现,当激光扫描速度为5 mm/s 时,合金化层中裂纹最少,如图5所示。因为在激光合金化过程中,激光扫描速度的快慢直接影响到达合金化层的能量多少,当激光扫描速度过慢时,到达合金化层能量过大,导致基体受热变形从而产生裂纹;当激光扫描速度过快时,涂层中温度梯度增大,导致热应力增大,从而诱发裂纹等缺陷。因此选择合适的激光工艺参数是获得质量较好合金化层的重要保障。

图5 不同激光扫描速度下的合金化层形貌[45]

3 发展趋势

激光表面改进技术作为钛合金表面强化的重要手段,未来发展趋势主要在以下几个方面:

1)加强数值模拟分析,通过有限元软件和数学建模模拟激光熔覆及合金化工作过程,减少钛合金在激光表面改性过程出现裂纹、孔洞等缺陷。

2)加强功能梯度涂层的研究,通过研究功能梯度涂层来缓和基体材料与涂层线膨胀系数差距较大的问题,从而减少裂纹的产生。

3)加强钛合金激光表面改性涂层体系的研究,对涂层的种类以及强化机理进行系统分析。