固溶温度对7075铝合金板材组织与力学性能的影响

2022-04-09刘吉兆吴远志

叶 拓,唐 明,2,刘吉兆,刘 伟,吴远志,刘 巍,徐 文

(1.湖南工学院 汽车零部件技术研究院,湖南 衡阳 421002;2.湖南工学院 建筑工程与艺术设计学院,湖南 衡阳 421002)

Al-Zn-Mg-Cu系(7000系)铝合金作为一种高强度的结构材料广泛应用于航空航天、交通运输和工业生产等重要领域[1-2]。通过挤压、轧制和冲压等塑性成形工艺,可以将铝合金加工成不同形状和尺寸的部件[3-5],其中,轧制成形的7000系铝合金板材是工业生产和日常生活中使用最广泛的结构材料。随着各大领域的迅速发展,对合金的强度、塑性和韧性等力学指标提出了更高的要求[6-8]。7000系铝合金是一种可热处理强化铝合金,通常会经过固溶、淬火和时效等热处理工艺来强化材料的力学性能[9-11]。固溶处理是铝合金后续时效强化的基础,一方面,合金在高温条件下保温处理,可以溶解基体中粗大的第二相,形成饱和的固溶体,获得更好的析出效果;另一方面,固溶温度过高又会出现晶粒长大、位错密度下降和过烧等现象,导致材料的综合力学性能显著降低。此前,针对7000系铝合金在加工和热处理过程中的微观组织演变,已经展开了很多研究。Han等[12]研究了固溶处理对7050合金拉伸性能和断裂韧性的影响规律,结果表明:随着固溶温度的增加,基体中的剩余相不断减少,再结晶分数增加,亚晶晶粒长大。所以,材料的强度和断裂韧性呈现先增后减的趋势。Peng等[13]研究了Al-Zn-Mg-Cu合金固溶处理过程中第二相颗粒的演变过程,主要分为3个阶段:①MgZn2相在低温范围内的析出;②在中等温度范围内MgZn2相的回溶和Al2CuMg相的粗化;③Al2CuMg 相在高温范围内的回溶。Al2CuMg相在350~450 ℃中等温度范围内的粗化过程,是导致材料性能显著下降的主要原因。Chen等[14]研究了热处理和热变形参数对7085铝合金变形行为和微观组织演变的影响。结果表明,材料的流变应力峰值随着变形速率的增加而增加。在热变形过程中,经固溶处理合金的力学性能显著高于经均匀化处理的合金,这主要是由基体内析出相的特征不同导致的。

微观组织的差异将直接影响材料的服役性能,因此科学制定塑性变形和热处理工艺,可以合理调控材料的显微组织。目前,针对固溶处理对变形组织演变规律的研究相对较少,系统研究固溶处理过程中的力学性能、微观组织演变规律和变形机理,对优化工艺参数、精确调控微观组织、提高产品的质量和性能有重要的指导作用。

1 试验材料与方法

试验采用10 mm厚的7075铝合金轧制板材,其化学成分如表1所示。在板材上分别切取与轧制方向呈0°、45°和90° 3个方向的压缩试样,如图1(a)所示,圆柱试样尺寸为直径φ8 mm、高度12 mm。固溶处理温度为490~550 ℃,固溶时间1 h。试样从热处理炉内取出后立即水冷处理。在Instron万能试验机上,进行压缩试验,压缩速度分别为5、50和500 mm/min。采用HV-1000显微维氏硬度计测试硬度值,加载砝码500 g,时间30 s,每个试样测试5个有效值,去除最高值和最低值后取平均值。

图1 试样方向(a)和微观组织观测面(b)示意图

表1 7075铝合金的化学组成(质量分数,%)

在变形前后的试样上取样,对微观组织进行表征,取样位置如图1(b)所示。采用AX10 Zeiss光学显微镜观测材料的晶粒组织。抛光好的试样需阳极覆膜,阳极覆膜溶液为体积比97∶3的水和氟硼酸溶液,电压选择18 V,时间2~5 min。EBSD观察是在EVO18 Zeiss扫描电镜上进行。采用TecnaiG2 20型透射电镜观测不同固溶处理后试样的显微组织,加速电压200 kV。将冲孔获得的圆片试样研磨至0.07 mm,再通过双喷电解减薄,电解溶液为30%硝酸和70%甲醇混合溶液(体积分数)。采用液氮冷却至-20~-30 ℃之间,工作电压为15~20 V。

2 试验结果与讨论

2.1 力学性能

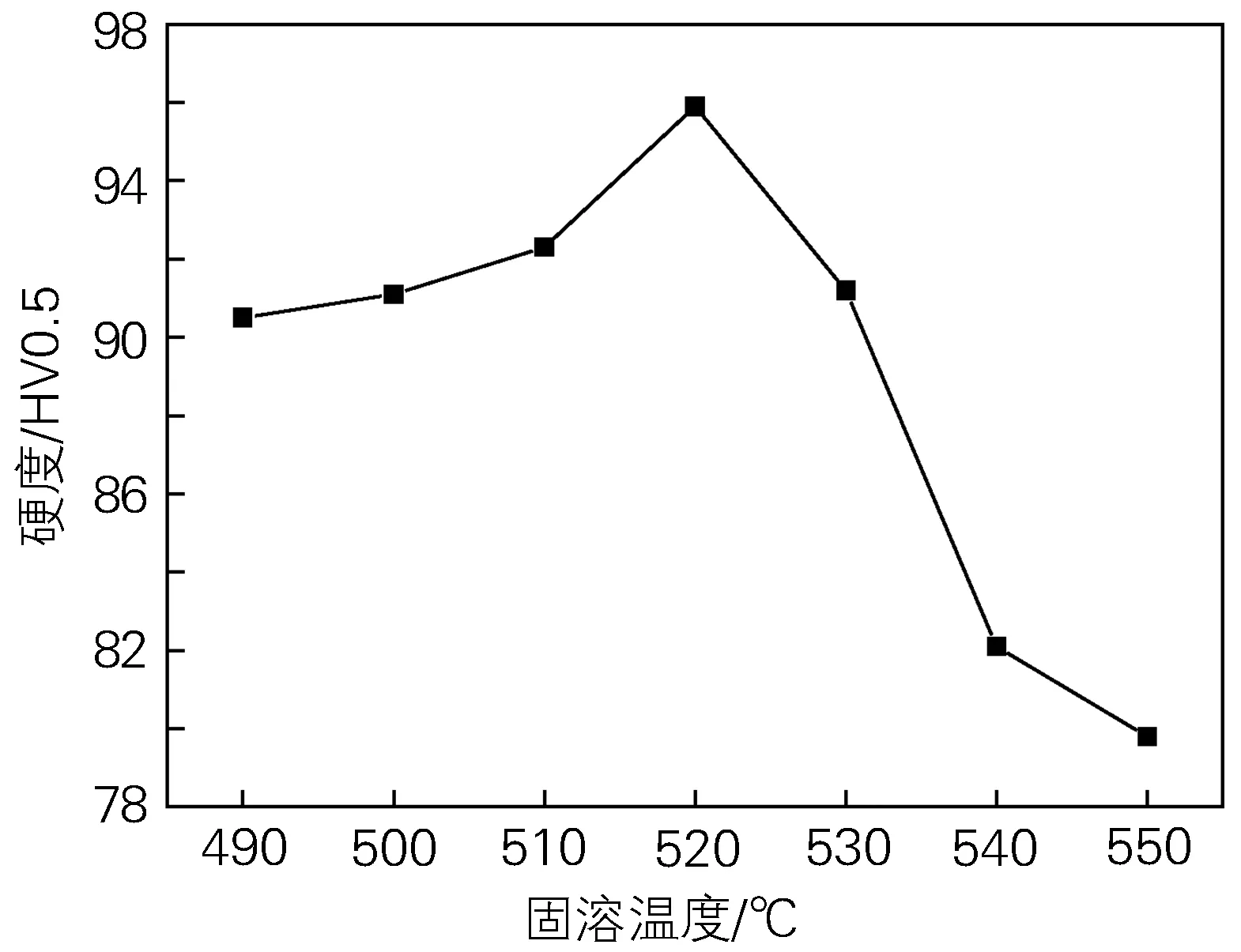

图2为7075铝合金硬度随固溶温度的变化曲线。由图2可知,随着固溶温度的增加,合金硬度不断增加,在520 ℃固溶时,达到峰值95.9 HV0.5,当温度继续增加时,硬度不断下降,且下降幅度较大。在550 ℃条件下固溶时,合金的硬度为79.8 HV0.5。7075铝合金含有Zn、Mg和Cu等合金元素,可采用热处理实现强化。通过提高固溶温度,可以使基体中的第二相元素充分溶解,获得过饱和固溶体,提高后续时效析出的强化能力。但是,固溶温度增加会导致位错密度降低,从而削弱位错强化,同时,会发生晶粒长大现象,如果固溶温度过高,还可能出现过烧,导致合金强度降低。固溶处理过程中,材料的力学性能是强化效果和软化效果动态作用的结果[15],因此,7075铝合金板材的硬度呈现先增后降的趋势。

图2 7075铝合金硬度随固溶温度的变化曲线

图3所示为经490、520和550 ℃固溶处理后7075铝合金的最大压缩强度。由图3可知,经490 ℃固溶处理的合金,表现出明显的力学性能各向异性,0°和90°方向试样的最大压缩强度明显高于45°方向试样。经520 ℃固溶处理的合金,其最大压缩强度略有增加,而力学性能各向异性明显减弱,但还是45°方向试样的最大压缩强度相对较低,0°和90°方向试样的最大压缩强度相差不大。经550 ℃固溶处理的试样,其最大压缩强度显著下降,且力学性能各向异性不明显,3个方向试样的最大压缩强度相差不大。对于任意方向和固溶工艺处理的7075铝合金试样,均表现出明显的负应变速率敏感性,即随着应变速率的增加,最大压缩强度不断下降。

图3 固溶温度对7075铝合金最大压缩强度的影响

2.2 微观组织

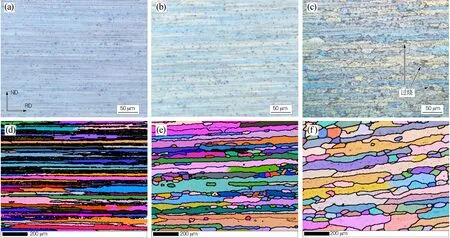

图4为经不同温度固溶后7075铝合金的晶粒组织和显微组织。由图4(a,d)可以看出,经490 ℃固溶处理的合金,晶粒形态呈纤维状。据研究显示[16],流线形的变形晶粒组织会导致材料发生明显的力学性能各向异性,一般为0°和90°方向试样的最大压缩强度相对较高,45°方向试样最大压缩强度相对较低,这与试验结果规律一致。经520 ℃固溶处理的试样,如图4(b,e)所示,其纤维状晶粒开始变宽,且发现了细小的等轴晶粒,在520 ℃下固溶,材料的择优取向减弱,因此力学性能各向异性减弱。由4(c,f)可知,经550 ℃固溶处理的合金,其晶粒组织已经发生明显的长大现象,并观察到等轴晶粒。对比图4(a~c)可知,固溶温度为550 ℃时,试样发生了过烧现象,材料的强度下降。在材料发生热处理的过程中,位错的热激活作用显著,晶界和亚晶界移动能力上升,会出现回复、再结晶和晶粒长大等现象,合金的形变储能会下降,并趋向于稳态。因此,合金经更高的固溶温度处理后,其平均晶粒尺寸增大。

图4 不同固溶温度下7075铝合金的显微组织(a~c)和晶粒组织(d~f)

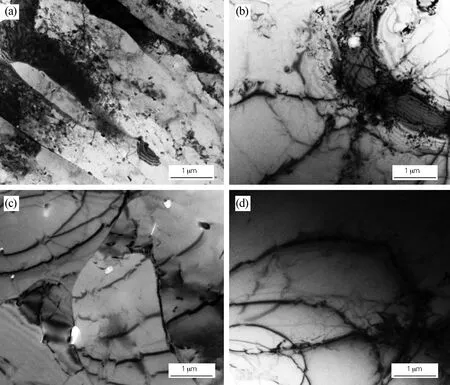

图5为经不同固溶温度处理后7075铝合金轧制板材侧面取样的TEM组织。由图5(a)可知,原材料在轧制成形过程中,形成了位错组织,并且分布着大量细小的析出相。由图5(b~d)可知,在固溶过程中,基体发生了回复,位错密度减小。而且随着固溶温度的增加,位错密度不断下降,因此,材料的加工硬化效应减弱。此外,细小的析出相已经溶入基体,发现有一定数量的第二相未溶入基体。通常情况下,固溶温度越高、固溶时间越长,第二相回溶越彻底,固溶效果越好,但同时,晶粒长大也就越明显。

图5 不同固溶温度下7075铝合金的TEM组织

3 结论

1)轧制态7075铝合金板材的硬度随着固溶温度的升高先增加后减小,在520 ℃条件下固溶处理时,其硬度值最大,为95.9 HV0.5。经490 ℃固溶处理的合金表现出明显的力学性能各向异性,0°和90°方向试样的最大压缩强度相对于45°方向要更高。固溶温度为520 ℃时,合金的最大压缩强度上升,但是各向异性减弱。固溶温度为550 ℃时,材料发生过烧现象,合金的最大压缩强度显著下降,没有明显的各向异性。

2)随着固溶温度的升高,7075铝合金中发生不同程度的再结晶,原始的变形纤维晶粒转变成等轴晶粒,晶粒平均尺寸增大。在550 ℃条件下,发生了过烧现象。合金的最大压缩强度是固溶强化、位错阻碍减弱和再结晶等共同作用的结果。