固溶处理对新型镍基高温合金组织及性能的影响

2022-04-09程体娟于鸿垚周海晶郭彩玉毕中南杜金辉

程体娟,甘 斌,于鸿垚,周海晶,郭彩玉,毕中南,杜金辉

(1.钢铁研究总院 高温材料研究所,北京 100081;2.高温合金新材料北京市重点实验室,北京 100081;3.北京钢研高纳科技股份有限公司,北京 100081)

镍基高温合金由于具有优越的高温强度、蠕变强度、良好的抗高温氧化性、抗腐蚀性能以及抗疲劳性能等,被广泛运用于航空航天领域高温结构部件,如航空发动机的叶片、涡轮盘等[1]。随着航空发动机的迅猛发展,涡轮前进气口温度不断提高,对镍基高温合金的高温性能提出了新的要求和挑战[1]。目前具有较高承温能力的涡轮盘用合金(U720Li、ME3和LSHR等)是具有γ/γ′相微观结构的高温合金,其中γ相(Ni3(Al, Ti))为面心立方结构的基体相,γ′相为具有L12结构的有序沉淀强化相,γ′相对合金高温强度的贡献超过70%[2]。γ′相作为镍基高温合金重要的强化相,其形貌、尺寸、分布与合金成分和固溶处理制度存在密切联系。其中固溶温度、固溶时间、冷却方式等都将影响γ′相的最终析出状态。张冬梅等[3]研究了不同固溶温度下γ′相的分布情况,指出固溶温度对γ′相的分布会产生较大影响,随着固溶温度的降低,γ′相分布更均匀,合金的显微硬度和屈服强度大幅提高。陈佳语等[4]研究了不同固溶时间对γ′相的影响,结果表明适当延长固溶时间,基体中的γ′相尺寸减小。此外,文献[5-8]指出冷却速度对γ′相尺寸也有着重要影响,冷却速度越快,γ′相析出的尺寸越小,力学性能越好。固溶处理制度主要影响镍基高温合金中γ′相的析出状态,从而影响合金的力学性能,针对某种新型镍基高温合金,研究出较优的固溶处理制度将对γ′相的析出产生关键影响。

因此,本文设计了一种应用于850 ℃以下的新型沉淀强化型镍基高温合金,研究了固溶时间和冷却方式对试验合金中γ′相尺寸及分布的影响,进一步结合组织分析研究了对γ′相硬度和强度的影响,探讨了γ′相强化机理,有助于为该新型合金固溶工艺的优化设计提供思路。

1 试验材料与方法

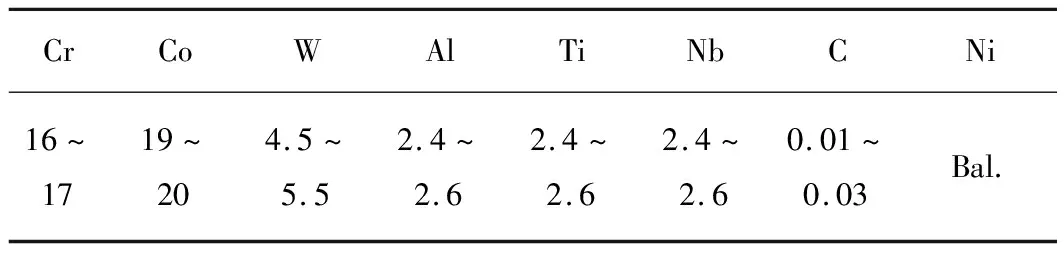

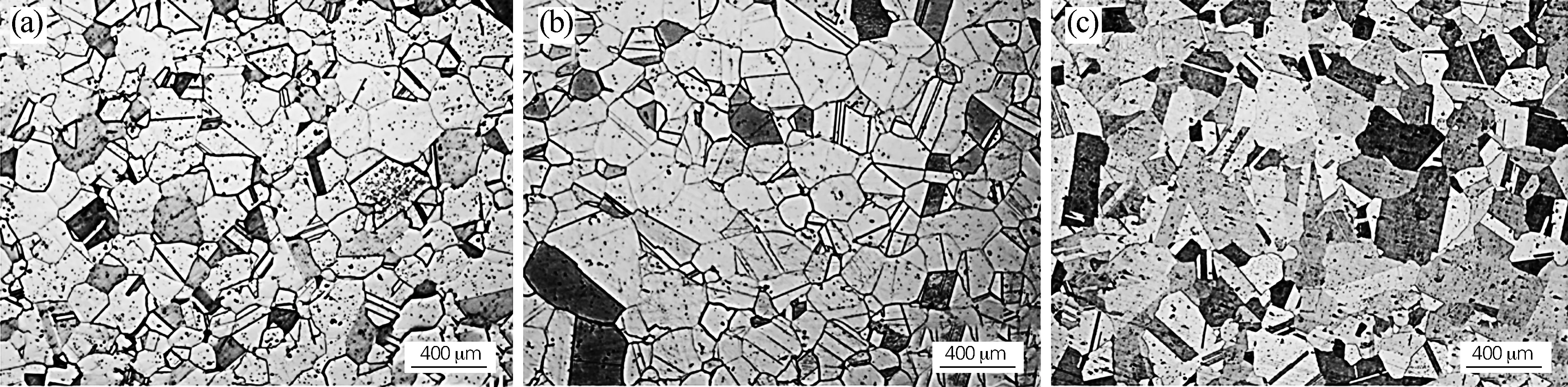

试验材料取自锻态试样,其由真空感应熔炼(VIM)+保护气氛电渣重熔(ESR)+真空自耗重熔(VAR)的三联冶炼工艺、高温均匀化工艺、镦拔开坯工艺等制备而成,其化学成分见表1。锻态试样中的γ′相显微组织如图1所示,可以看出,锻态试样中存在粗大的一次γ′相。

表1 新型镍基高温合金的化学成分(质量分数,%)

图1 锻态试样中γ′相的SEM形貌

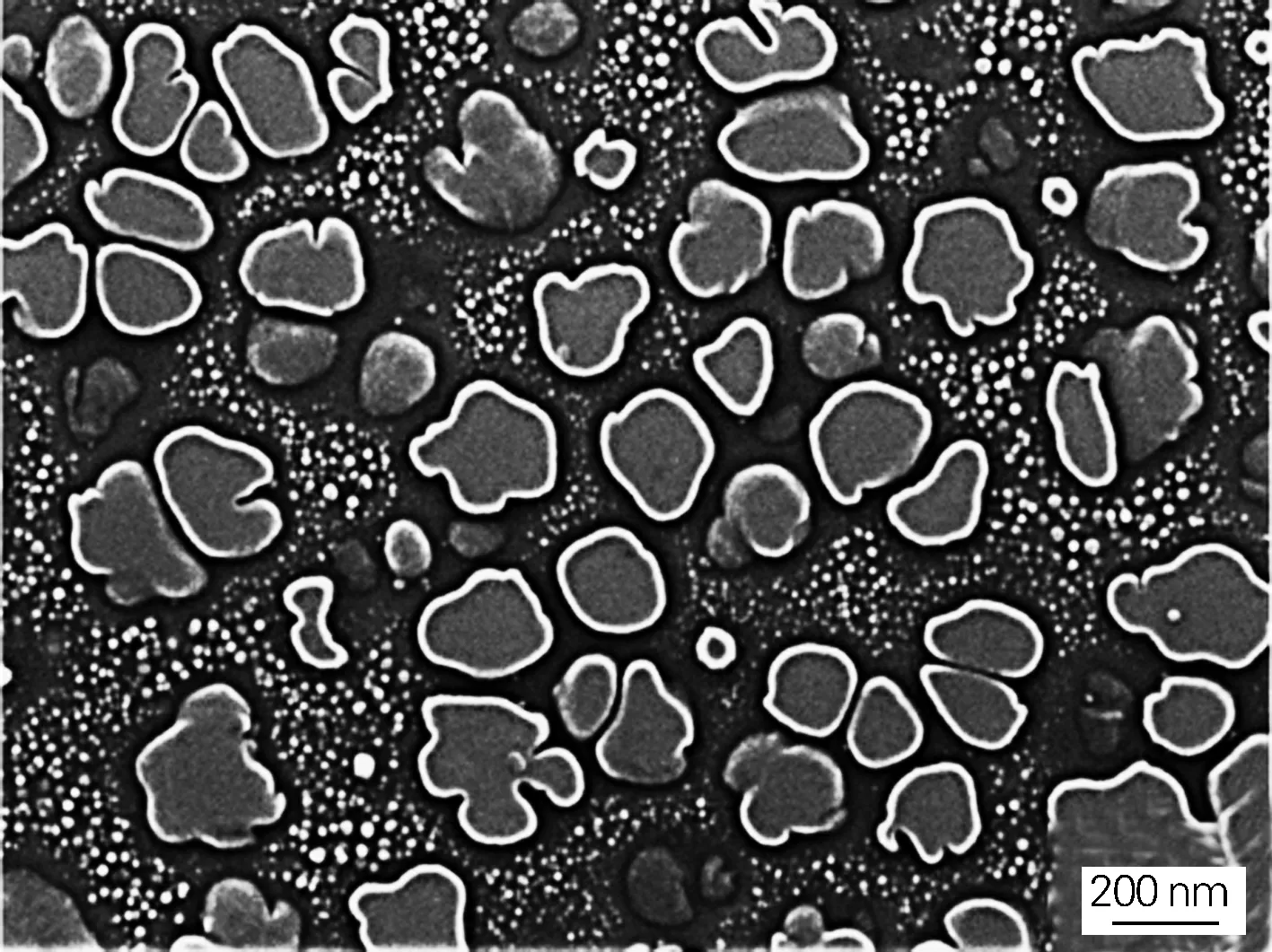

采用线切割从锻态试样取φ3 mm×1 mm差示扫描量热试样进行DSC测试,以表征γ′相的回溶温度来确定试样合适的固溶温度,结果如图2所示。结果显示粗大的γ′相回溶温度在1077.8 ℃附近,因此,固溶温度可设置为1080 ℃。取10 mm×10 mm×5 mm固溶处理试样若干,使用节能箱式热处理炉(SX-G04133)对其进行固溶处理,固溶制度:1080 ℃分别固溶5 min、30 min、1、2、16和64 h,空冷/水冷。

图2 锻态试样的DSC测试

对固溶处理后的试样依次进行打磨、机械抛光和化学腐蚀后,采用光学显微镜(OM,Olympus GX71)对其组织进行表征,其中化学腐蚀溶液成分配比为1.5 g CuCl2+20 mL HCl+20 mL C2H5OH,时间为2 min。SEM试样打磨抛光后须经电解抛光与腐蚀处理,其中电解抛光电压为20 V,时间为6 s,溶液体积配比为20%HCl+80%CH3OH,电解腐蚀电压为4.5 V,时间为8 s,溶液配比为170 mL H3PO4+10 mL H2SO4+15 g CrO3,再用场发射扫描电镜(SEM,JEOL 7800F)观察表征γ′相形貌,并用Image Pro Plus 6.0软件测量γ′相平均尺寸。试样硬度采用显微硬度计(HXS-1000A)进行测试,载荷砝码为200 g。

2 试验结果与分析

2.1 空冷条件下固溶时间对γ′相尺寸的影响

图3是试验合金在1080 ℃下分别固溶不同时间后空冷至室温的γ′相显微组织。可以看出,锻态组织中粗大的一次γ′相已完全固溶于基体中,在随后的冷却过程中重新析出球状、细小的γ′相。在1080 ℃下分别固溶5 min、30 min、1 h时,试样中的γ′相尺寸无明显变化,尺寸分别约为51、47和56 nm,如图3(a~c)所示。随着固溶时间逐渐延长,γ′相尺寸逐渐减小,其中固溶2 h和16 h的γ′相尺寸分别约为21 nm和24 nm,如图3(d,e)所示。图3(f)为固溶时间达到64 h后的γ′相显微组织,其尺寸约为7 nm。可以看出,γ′相随着固溶时间的延长其尺寸先保持不变,直至2 h时γ′相尺寸迅速减小,进一步延长固溶时间直到16 h也未明显发生变化,但是当固溶时间为64 h时,γ′相尺寸又进一步大幅降低。

图3 试验合金在1080 ℃下固溶不同时间后的γ′相显微组织(空冷)

2.2 水冷条件下固溶时间对γ′相尺寸的影响

图4为试验合金在1080 ℃下分别固溶不同时间后水冷至室温的γ′相显微组织。可以看出,随着固溶时间的延长,γ′相尺寸在固溶5 min、30 min、1 h基本保持恒定,分别约为11、12和12 nm,当固溶时间为 2 h 和16 h时,γ′相尺寸分别约为9 nm和7 nm,当固溶时间为64 h,γ′相尺寸降至5 nm左右。整体变化过程与空冷过程中随固溶时间延长γ′相尺寸的变化趋势基本保持一致。但相较于空冷下的γ′相尺寸,水冷条件下其尺寸更小,对比图3(a)与图4(a)可知,水冷下的γ′相尺寸减小约40 nm,这是由于在该固溶温度下,γ′相回溶进入基体中形成过饱和固溶体基体,在随后的冷却过程中重新形核析出,相较于空冷的冷速较低,水冷条件下的冷速高,过冷度大,故γ′相临界形核尺寸更小[9]。此外,水冷条件下较高的冷速降低了原子扩散速率,减缓了γ′相的长大,使其最终尺寸较小。

图4 试验合金在1080 ℃下固溶不同时间后的γ′相显微组织(水冷)

通过以上观察表明,试验合金在1080 ℃固溶、空冷和水冷条件下,延长固溶时间,析出γ′相尺寸减小。郑亮等[10]曾报道在固溶处理过程中,长时间固溶处理会减小或降低元素偏析,γ′相相变温度发生改变。为了研究γ′相在不同固溶时间下是否存在γ′相相变温度的改变,导致γ′相尺寸发生变化,于是采用DSC试验方法研究了试验合金在1080 ℃下固溶30 min(空冷)、64 h(空冷)、30 min(水冷)以及64 h(水冷)试样中γ′相的相变温度,结果如图5所示。可以看出,γ′相相变温度分别为1079.5、1079.1、1079.9和1077.6 ℃,相变温度基本一致,也与锻态试样DSC结果1077.8 ℃比较一致。尽管在1080 ℃固溶温度下延长固溶时间并未使得γ′相的相变温度发生改变,但由于一次γ′相完全回溶入基体中,短时固溶导致γ′相形成元素Al、Ti含量在基体内分布不均匀,然而随着固溶时间的延长Al、Ti元素分布更加均匀,从而影响了γ′相重新形核析出及后续长大过程。

图5 试验合金在1080 ℃下固溶不同时间后的γ′相相变温度

2.3 固溶时间和冷却方式对硬度值的影响

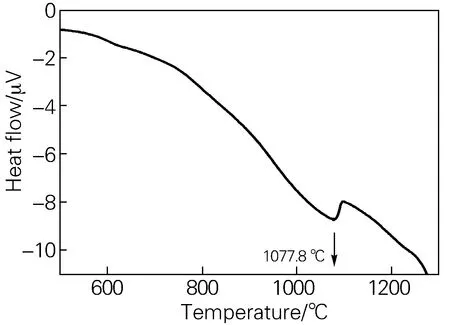

试验合金在1080 ℃下分别固溶不同时间后空冷、水冷至室温的硬度测试结果如图6所示。可以看出,空冷时,固溶64 h后的试样硬度值为305.9 HV0.2,相较于固溶16 h后的试样硬度值425.2 HV0.2,硬度降低约119.3 HV0.2;水冷时,固溶64 h后的试样硬度值为256.5 HV0.2,相较于固溶16 h后的试样硬度值348.7 HV0.2,硬度降低约92.2 HV0.2,两种冷却方式下固溶64 h的试样硬度值均显著下降。众所周知,晶粒度对合金的室温力学性能有着重要影响[11],因此,对试验合金在1080 ℃下固溶16 h(空冷),以及固溶16 h和64 h(水冷)试样进行显微组织表征,如图7所示,并依据GB/T 6394—2002《金属平均晶粒度测定法》进行晶粒度评级,结果表明其晶粒度分别为2.5级、2级、2级,在误差范围内认为晶粒度一致,因此排除了晶粒度对硬度值的影响,说明硬度值的差异主要与固溶64 h时γ′相尺寸较小有关。从图6还可以看出,相较于水冷试样,空冷试样的硬度值更大,这与空冷和水冷下γ′相尺寸变化趋势相似,空冷下γ′相尺寸更大,而水冷下γ′相尺寸更小。Mao等[12]曾报道冷却速度更快,γ′相更细小,强度更高,而本试验中冷却速度更快,γ′相更细小,但硬度值更小,该现象可能是由于γ′相均匀形核并长大过程中γ′相强度较低且与基体保持共格关系,此时位错切割通过γ′相,随着γ′相尺寸增加,切割阻力变大,硬度值增加。

图6 试验合金的硬度值随固溶时间、冷却方式的变化

图7 试验合金在1080 ℃下固溶不同时间后的光学显微组织

强度和硬度都是材料的重要性能,在加工硬化金属材料中,强度与硬度服从3倍经验关系,即硬度HV与强度σy符合下列关系式[13-14]:

HV≈3σy

(1)

在本试验中,在固溶64 h时空冷和水冷试样的硬度值都发生了大幅度下降。如前所述,空冷时,1080 ℃下固溶64 h的硬度值相较于固溶16 h的降低约119.3 HV0.2,由强度与硬度的关系可知,试验合金在空冷条件下的强度在固溶64 h后降低约395 MPa。类似地,水冷时,固溶64 h的硬度值相较于固溶16 h的降低约92.2 HV0.2,其强度相应的降低约300 MPa。因此,为了提高试验合金的力学性能,在应用过程中建议避免该合金在γ′相完全回溶温度以上长时间固溶,固溶时间应小于16 h,冷却方式宜选择空冷,此时试验合金中的γ′相分布均匀,尺寸大于20 nm,合金硬度值高于425 HV0.2;为了避免试验合金由于γ′相的影响,在快速冷却过程中引起开裂现象,建议该合金在γ′相完全回溶温度以上进行长时间固溶处理,固溶时间可大于64 h,此时可选择水冷的冷却方式。

3 结论

1)新型镍基高温合金锻态样品中粗大的γ′相回溶温度在1077.8 ℃附近,固溶温度宜选取1080 ℃。该试验合金在空冷条件下,固溶时间分别为5 min、30 min、1 h时,基体中γ′相尺寸分别约为51、47和56 nm,当固溶时间为2 h和16 h时,γ′相尺寸分别约为21 nm和24 nm,固溶64 h后γ′相尺寸降至7 nm左右。随着固溶时间的延长,γ′相的尺寸在一段时间内保持不变,但总体尺寸减小。

2)水冷结果与空冷结果相似,均随着固溶时间的延长,γ′相尺寸在一段时间内保持不变,但总体尺寸减小,其中固溶时间分别为5 min、30 min、1 h时,基体中γ′相尺寸分别约为11、12、12 nm,当固溶时间为2 h和16 h时γ′相尺寸分别约为9 nm和7 nm,固溶64 h后 γ′相尺寸降至5 nm左右。

3)相较于水冷试样,空冷试样中的γ′相尺寸大于水冷试样的γ′相尺寸,同时空冷试样硬度值也显著大于水冷试样的硬度值。试验合金为获得较高的力学性能,固溶时间应小于16 h,冷却方式宜选择空冷,此时试验合金中的γ′相分布均匀,尺寸大于20 nm,合金硬度值高于425 HV0.2;为避免该合金在快速冷却过程中开裂,建议该合金在γ′相完全回溶温度以上进行长时间固溶处理,固溶时间可大于64 h,此时可选择水冷。