6.5 MW核电水泵内齿圈的离子渗氮工艺

2022-04-09卢金生许鸿翔郭诗蕊

卢金生,张 衡,许鸿翔,郭诗蕊

(1.郑州机械研究所有限公司,河南 郑州 450002;2.Department of Chemistry, The University of Manchester, Manchester, M13 9PL, The United Kingdom)

新能源产业是国家确定的七大战略性新兴产业之一,但长期以来,我国核电核心设备一直依赖国外,迅速提高国产装备在核电建设中的比重迫在眉睫。核电中循环冷却水系统的主要功能是向冷凝器供给冷却水,确保汽轮机冷凝器的有效冷却,在电站辅机中占有重要地位,其可靠运行直接影响到整个电站的安全性和可用率。其中的水泵齿轮箱具有以下主要特点:传递功率大,一般工业用齿轮箱功率不大于4000 kW,而兆瓦级核电站齿轮箱功率可达4500~10 000 kW;通用齿轮箱的寿命为10年,而核电水泵用齿轮箱减速器的设计寿命长达40年,且要求具有较高的可靠性和制造精度[1]。

国外供应商(如:Allen Gears、David Brown和Alstom Hergeron等公司)已有几十年的制造经验,其产品在国内主要用于大亚湾、岭澳、台山、红沿河、阳江、宁德等核电站。2010年之前,我国在运行的百万千瓦级核电机组循环泵减速箱均为进口产品,为改变现有局面,2008年科技部项目 “百万千瓦级核电站循环泵齿轮箱研发” 立项,进而开发了涡壳水泥循环泵用高可靠性行星齿轮箱,试制出6100 kW样机,在福建福清核电站和浙江方家山核电站率先实现国产化重大突破。目前国内共有49个在运行机组,10个在建机组,郑机所及重齿等企业共配套50余台,90%齿轮箱已由国内研制。

该齿轮箱采用行星传动,大型薄壁内齿圈是其中的核心重要部件,采用渗碳淬火热处理畸变很严重,定型工装的制作和后期的磨齿成本也很高。采用内齿感应淬火处理畸变稍轻,但同时也存在过渡区软带、齿根部位容易形成残余拉应力、仿齿廓淬火硬化工艺不成熟等问题[2],并且需要专用淬火机床,一次性投入成本也较高。离子渗氮属于畸变较小的表面硬化工艺,具有硬度高、疲劳强度高、残余压应力大等优点,并被认证为绿色热处理[3],在齿轮的强化领域也得到了较为广泛的应用,具有较大的发展前景,但传统的齿轮渗氮技术存在渗层深度浅、心部硬度偏低及脆性大等不足,难以满足高端装备中的重载、高可靠齿轮的服役要求,当前大型重载内齿圈的热处理技术已成为高端行星传动齿轮箱制造的瓶颈[4],针对疲劳强度、寿命及可靠性要求较高的核电内齿圈亟待开发抗疲劳的离子渗氮强化工艺。

1 试验材料及条件

1.1 内齿圈基本技术条件

循环泵齿轮箱的功率为6500 kW,输入转速745 r/min,传动比4.23,内齿圈材料为42CrMo钢,结构简图如图1(a)所示,外形尺寸为φ1400 mm×273 mm,法向模数12 mm,齿数126,精度6级,图1(b,c)分别为齿圈受载后的应力、应变云图。

齿圈材料为42CrMo钢,属于中碳合金钢,具有较高的性价比,可以满足渗氮齿圈基体良好强韧性的需求,其中Cr提高钢的淬透性,还可提高回火稳定性,Mo进一步提高钢的强度、淬透性、回火稳定性和减小晶粒长大的倾向,而且有抑制第二类回火脆性的作用,在渗氮温度下长时间保温,心部仍可保持所需硬度。由于Cr、Mo可保证钢的晶粒细小,渗氮时能减小过渡层晶界处氮化物聚集成脉网状的倾向,从而减少疲劳裂纹萌生源。

1.2 试验及分析检测设备

离子渗氮试验及产品处理在LDM-200型脉冲电源离子渗氮炉内进行,渗氮介质为瓶装氢气和氮气,纯度≥99.99%,经分子筛和变色硅胶净化后,通过LZB型转子流量计和混合稳压罐等气路装置按一定比例混合通入炉内。HV-10B型小负荷维氏硬度计、HXD-1000TMC/LCD型显微硬度计分别用于测试渗氮后的表面硬度和硬度梯度,LEICA DMI 3000M型金相显微镜用于观测显微组织,用岛津XRD-6100型X射线衍射仪进行相成分分析,Proto-LXRD型大功率(1200 W)X射线应力分析仪采用同倾固定法测残余应力,拉伸试验在WJ-10型万能试验机上进行,冲击试验在JB30型冲击试验机上进行。金相试样形状为矩形,尺寸为32 mm×18 mm×8 mm。

2 基体预处理及其力学性能

2.1 提高渗氮齿轮承载能力的途径

渗氮齿轮的强度研究和工程应用实践表明,传统的渗氮工艺用于重载齿轮的表层强化存在一些不足之处,难以满足重载齿轮的力学性能需求,主要体现在:硬化深度浅、基体硬度偏低,造成硬度梯度太陡,过渡区强度不足;表面化合物层组织为混合相、脉状组织严重及基体组织不当时脆性大,耐冲击性差,导致渗氮齿轮疲劳强度偏低、过载能力差,S-N曲线的低周疲劳阶段的斜率小等问题[5]。

常规渗氮工艺的现状限制了渗氮齿轮的应用范围,常用于轻载小模数齿轮,有关文献[5]也推荐渗氮齿轮的模数为8~10 mm。为解决大型重载内齿圈存在的寿命短、可靠性差、功率密度小等问题,攻克制造工艺及表层强化关键技术,遵循抗疲劳制造理论,针对现有渗氮工艺不足,进一步提高渗氮齿轮承载能力的有效途径如下[6]:增加渗氮层深度,拟采用深层离子渗氮使层深至0.7~1.2 mm;提高基体硬度,改善硬度梯度的分布,采用可使硬度达300 HBW及以上的中硬度调质预处理;改善组织提高韧性,使基体组织为均匀细小索氏体组织,渗氮层表面为少量γ′单相化合物层;控制残余应力场,使表层获得较大幅值和一定深度的残余压应力场分布;由于高硬度材料的应力集中敏感性较强,还要控制齿圈的表面完整性,实施精密加工;热处理畸变控制问题对于大型渗氮内齿圈也较为突出。综合控制多种因素并考虑加工制造过程中的工艺可行性及经济可承受性,使得产品制造技术的难度增大。

2.2 齿圈制造工艺流程及基体预处理

内齿圈按以下流程进行加工制造:锻造—退火—粗加工—调质—半精加工—粗插齿—去应力退火—精加工—精插齿—离子渗氮。

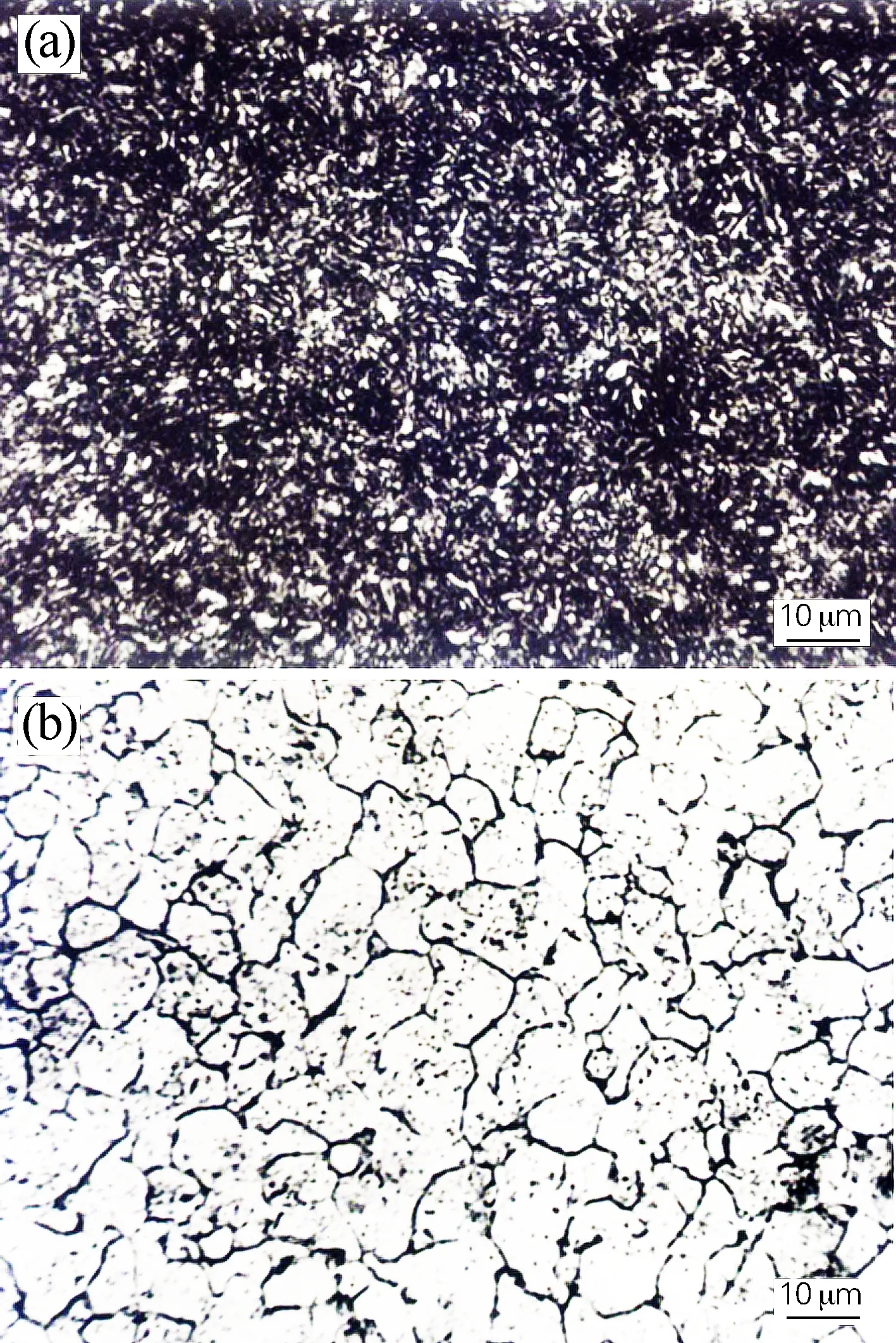

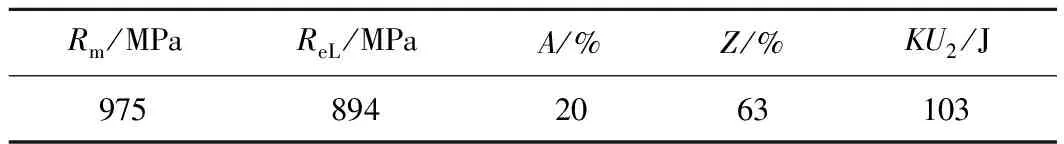

通常为了维持心部的硬度,减小渗氮后齿圈的畸变,回火温度要高于渗氮温度20 ℃以上,这样才能使工件在长时间渗氮过程中较好地保持原来的基体硬度和减少畸变。42CrMo钢基体调质预处理工艺为:840~860 ℃淬火,570~580 ℃回火,硬度为300~330 HBW,晶粒度为8级,调质组织为均匀细索氏体组织,见图2,调质后的常规力学性能经测试如表1所示,基体获得了较好的强韧性配合,为渗氮后的强化打下了基础。

图2 基体材料42CrMo钢调质后的索氏体组织(a)和晶粒度(b)

表1 基体材料42CrMo钢调质后的常规力学性能

3 深层离子渗氮工艺试验

3.1 三段式离子渗氮工艺试验

工业生产上常规渗氮层深度一般是0.6 mm以下,要进行0.7~1.2 mm的深层渗氮,势必需大幅度延长处理时间。为使深层渗氮工艺达到实用化,节约能源和时间,必须保证生产周期不过长,行之有效的措施是提高渗氮温度,但这又受到基体硬度和渗氮层组织硬度要求的制约。三段式渗氮工艺方法较适合于深层渗氮,既保证中硬基体+深层渗氮的综合质量,工艺周期方面又保证了经济可承受性。工艺曲线如图3(a)所示,测得深层渗氮不同阶段随炉试样的硬度梯度,如图3(b)所示。

图3 三段式离子渗氮工艺(a)及不同阶段试样的硬度梯度(b)

齿圈离子渗氮的打弧阶段要避免发生大能量的弧光放电,以免表面被电弧烧伤,采用高电压、低气压离子轰击清理表面。为了减小畸变,需控制升温速度,根据情况设置均温阶段,减少热应力,合理装炉支撑,尽量减少重力引起的受力不均匀。

第二段是深层渗氮中氮原子加速扩散并获得预定层深的关键阶段。在第一段强渗所奠定的氮浓度梯度基础上,要促使氮原子进一步向内部扩散,需适当提高工艺温度,以便提高氮原子的扩散系数,从而获得较深且硬度梯度平缓的硬化层。但温度的升高不能影响基体的硬度,要保证对整个渗氮层的强化水平影响不大,对于大尺寸内齿圈还要考虑温度对畸变的影响。文献[5]中推荐渗氮温度应低于回火温度且差值应在20 ℃以上,因此,选用比调质回火温度低20 ℃的550~560 ℃作为扩渗温度。

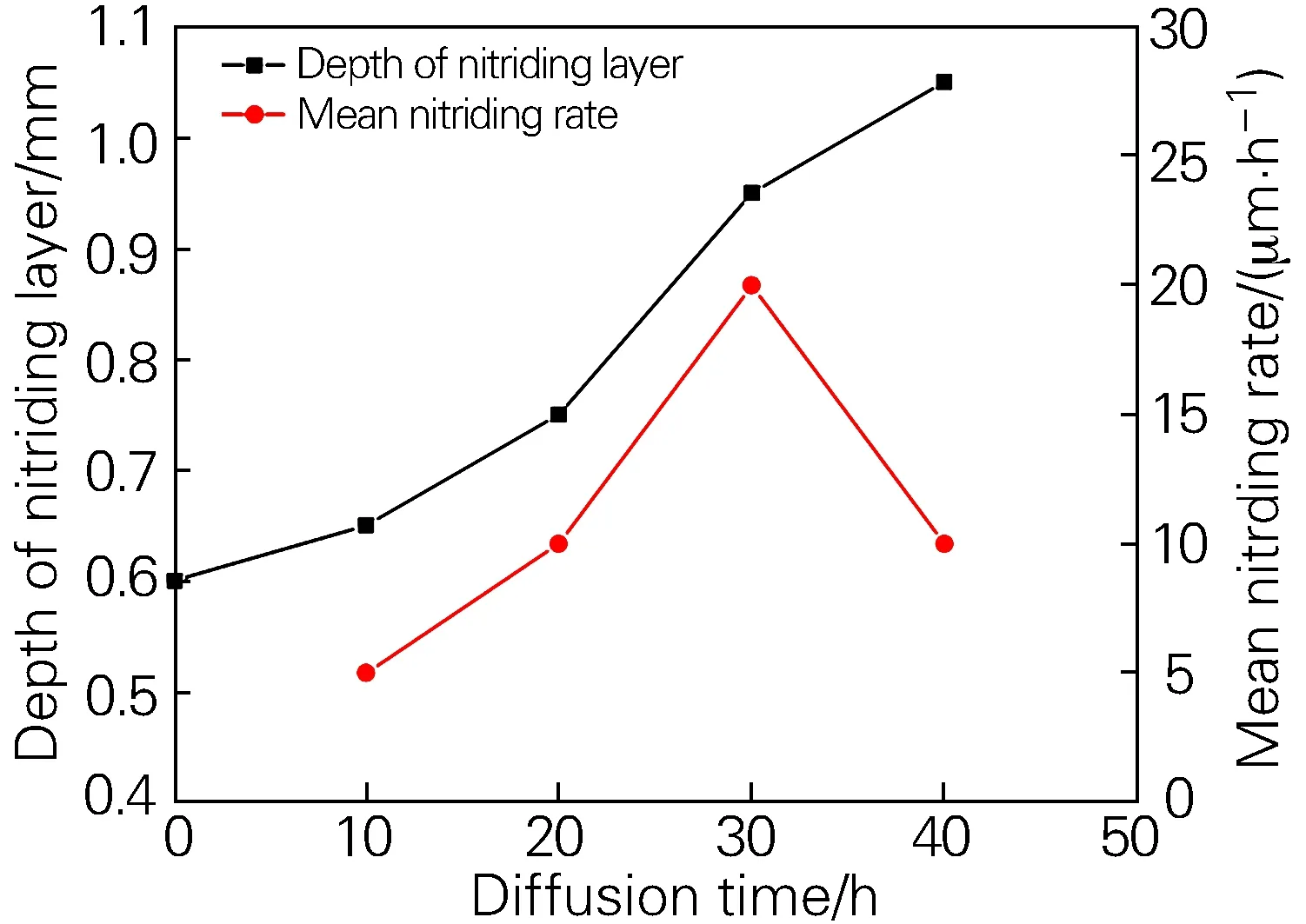

图4是42CrMo钢随炉试样经强渗后进行不同时间扩渗试验的结果,层深与扩渗处理时间的关系以及平均渗速的变化趋势,它表明了在T2温度下扩渗,不同保温时间所达到渗氮深度,扩渗30 h时平均渗速已达到最大值,强渗12 h再扩渗40 h,总渗层深度可达1.0 mm以上,随后继续延长处理时间,渗层厚度的增加已非常缓慢。因此,该阶段扩渗时间选40 h左右较为合理。

图4 渗氮层深及平均渗速与扩渗时间的关系

经过较高温度长时间扩渗后,一定深度范围内氮浓度有所降低,而且,氮化物有一定程度的聚集长大并与母相共格关系破坏,弹性畸变应力场作用削弱,对位错运动的障碍力减小。扩渗后的硬度梯度曲线Time②与强渗后的相比,表面至0.3 mm深度范围内,显微硬度有不同程度的下降。为此,继第二段扩渗后,第三段采用与第一段强渗基本相同的工艺进行补渗,以提高渗层硬化效果,补渗后试样的断面硬度梯度曲线Time③较扩渗有所回升,如图3(b)所示。

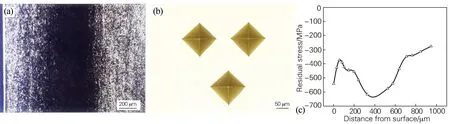

经三段工艺处理后,硬化层硬度梯度分布平缓,见图3(b)中Time③曲线。金相法总渗层检测结果见图5(a),渗氮层深度达1.05 mm,化合物层厚度达18 μm,扩散层氮化物级别为2级。表面硬度达610~623 HV5,10 kg砝码加载维氏硬度压痕法脆性检测结果见图5(b),脆性为Ⅰ级。渗氮层内获得了较深的残余压应力场,最大压应力幅值为620 MPa,位于次表面,离表面0.4 mm处,残余应力分布曲线如图5(c)所示。

图5 经三段式离子渗氮工艺后渗氮层的组织与性能

3.2 渗氮层组织结构的控制

氨气或氨分解气介质的离子渗氮表面通常获得γ′+ε相化合物组织,其中γ′相为面心立方晶格,等轴晶,ε相为密排六方晶格,柱状晶,由于比容的不同,相边界产生内应力,严重时在服役过程中的外加应力作用下,就可能诱发显微裂纹,成为疲劳点蚀或深层剥落的萌生源,因此国外某些齿轮公司的气体渗氮齿轮要求渗氮后磨去白亮层后使用。对于低合金结构钢渗氮来说,相比较而言一定厚度的γ′单相化合物层韧性好,其弯曲疲劳强度和接触疲劳强度相对较高,相关标准中对于ME级齿轮渗氮化合物构成已有明确规定[7]。

离子渗氮中γ′单相的形成与原材料化学成分和工艺参数等多种因素有关[8],最为有效的手段是控制气氛中氮的比例,采用低氮的气氛,氢比例的增加还有利于净化表面、还原表面氧化膜、提高渗速,而且氢离子的轰击可使表面发生脱碳,有利于γ′相的形成,并且氢气有较高的导热性,还有利于炉内温度的均匀,对于42CrMo钢采用较低的氮分压还可抑制扩散层中脉网状组织的形成,图6为三段渗氮后渗氮层XRD图谱,表明氮气比例15%以下时渗氮表面可获得γ′单相组织。

图6 三段式离子渗氮后渗氮层的XRD图谱

为使深层离子可控渗氮工艺在生产中便于灵活应用,本文推荐表面获得γ′单相组织的氮、氢混合气供氮比范围:第一段和第三段是4%~10%N2,第二段为10%~15%N2。

4 台架试验及运行考核

为了测试水泵减速器的各项技术指标,对减速器进行了台架试验,在试验台上行星减速器超速120%(894 r/min)运行48 h后解体检查,行星齿轮与内齿圈接触区沿齿高>50%,沿齿长>70%,达到GB/T 10095—2008《圆柱齿轮 精度制》要求,内齿圈接触区状况如图7所示。运行噪声<80 dB,达到技术指标要求。接触区检测和噪声检测的结果间接表明内齿圈的热处理畸变被控制在了允许范围内,满足了对制造精度的要求。批量生产50余套减速器的内齿圈在核电站现场经多年服役考核,可靠运行,实现了核电水泵减速器国产化替代。

图7 内齿圈接触区(a)和行星轮齿面接触区(b)的照片

5 结论

1)42CrMo钢中硬基体+深层可控离子渗氮成功应用于模数为12 mm的核电水泵大型内齿圈强化,达到以下技术指标:渗氮表面硬度达610~623 HV5;渗氮后心部硬度为291~330 HV0.1;渗氮层总厚度为1.05 mm;渗氮表面状况为γ′相化合物层,脆性1级。

2)深层可控离子渗氮的核心是低氮三段工艺处理,渗扩时间比约是1∶3,工艺总时间60~70 h,相比气体渗氮大大缩短。

3)深层离子渗氮硬化层内形成残余压应力场,最大幅值达620 MPa左右,位于离表面约0.4 mm处。

4)减速器经超速台架试验测试,噪声和齿面啮合区面积达到了技术要求,表明离子渗氮后齿圈的制造精度得以保证。