轧制变形对高熵合金微观组织和力学性能的影响

2022-04-09梅金娜姜凤阳刘浪浪刘松涛王俊勃刘江南

梅金娜,姜凤阳,卫 娜,刘浪浪,思 芳,刘松涛,王俊勃,刘江南

(1.苏州热工研究院有限公司,江苏 苏州 215004;2.西安工程大学 材料工程学院,陕西 西安 710048;3.西安西工大超晶科技发展有限责任公司,陕西 西安 710016)

高熵合金因其高熵效应、迟滞扩散效应和晶格畸变效应而受到材料学界的关注[1]。目前的高熵合金主要为具有FCC结构的3d过渡族金属合金[2-4]、具有BCC结构的难熔金属合金[5-7]和其他类型的合金[8-10]。以FCC结构为主的单相或双相合金具有较好的抗拉强度,但其屈服强度往往较低(不超过500 MPa),难以满足实际工程应用的需求。因此,如何在有效提高以FCC为主要晶体结构的高熵合金屈服强度的同时,使其仍保持良好的均匀塑性变形能力是材料研究者面临的问题[11-12]。

基于高熵合金的特殊效应,微合金化、成分及组织结构设计和加工硬化等方法被用来提高FCC高熵合金的屈服强度[13-16]。例如,加入Al、Ti等大原子半径元素,调控含量并结合时效处理,可使合金由单相FCC结构析出第二相,借助析出强化和位错强化机制可使屈服强度由200 MPa提高至1005 MPa,同时保持了约15%的均匀伸长率[17-18]。此外,具有FCC结构的高熵合金低温性能较为优异,且在室温和低温变形会大幅度提高合金的屈服强度,其主要原因是变形会诱发再结晶、产生析出相及纳米孪晶,这些组织结构表现出细晶强化、析出强化及位错强化等多种强化机制,从而打破以往合金中的强塑性竞争关系[19-23]。

目前的研究多数采用室温及低温变形以提高高熵合金的屈服强度,但易产生加工硬化现象,如何通过变形处理而不产生加工硬化来改善高熵合金的屈服强度亟待研究,而采用10%~67%变形量的中等变形热处理工艺可以有效改善合金的组织结构[24-27]。为此,本文提出了一种有效的高塑韧性高熵合金制备方案,即以非等主元FeMnNiCr高熵合金为模型材料,通过高温固溶+冷轧、高温固溶+热轧+冷轧的中等变形轧制热处理工艺,赋予合金微合金化强化、固溶强化得到的非均匀结构,分析合金微观结构与加工工艺对应关系,阐明了强化机制对合金宏观力学性能的影响,以期为高性能金属结构材料的开发提供理论指导。

1 试验方法

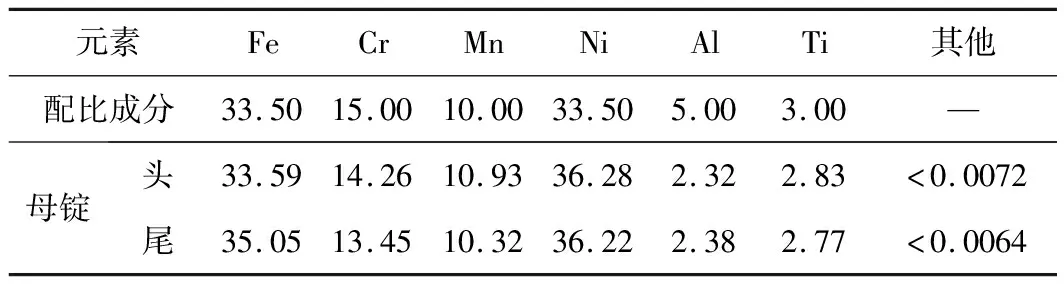

本试验采用真空自耗电弧熔炼炉制备(FeNi)67Cr15Mn10Al5Ti3高熵合金母锭。按照表1所示的合金配比成分并利用真空自耗电极电弧熔炼炉熔炼试验合金,通过调解电流参数,补缩消除缩孔缺陷,冷却2 h后制备出如表1所示的(FeNi)67Cr15Mn10Al5Ti3高熵合金母锭,对其进行不同热处理工艺,见表2。

表1 (FeNi)67Cr15Mn10Al5Ti3高熵合金母锭的化学成分(原子分数,%)

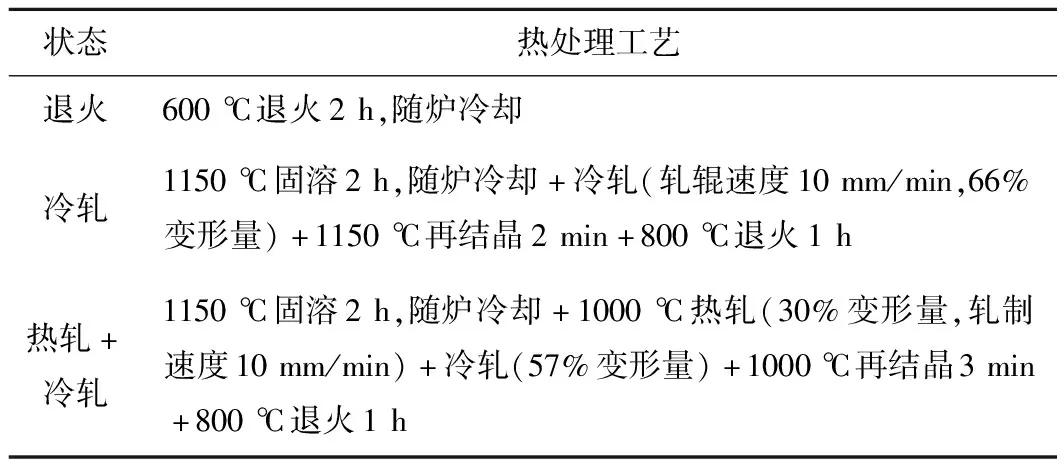

表2 试样的热处理工艺

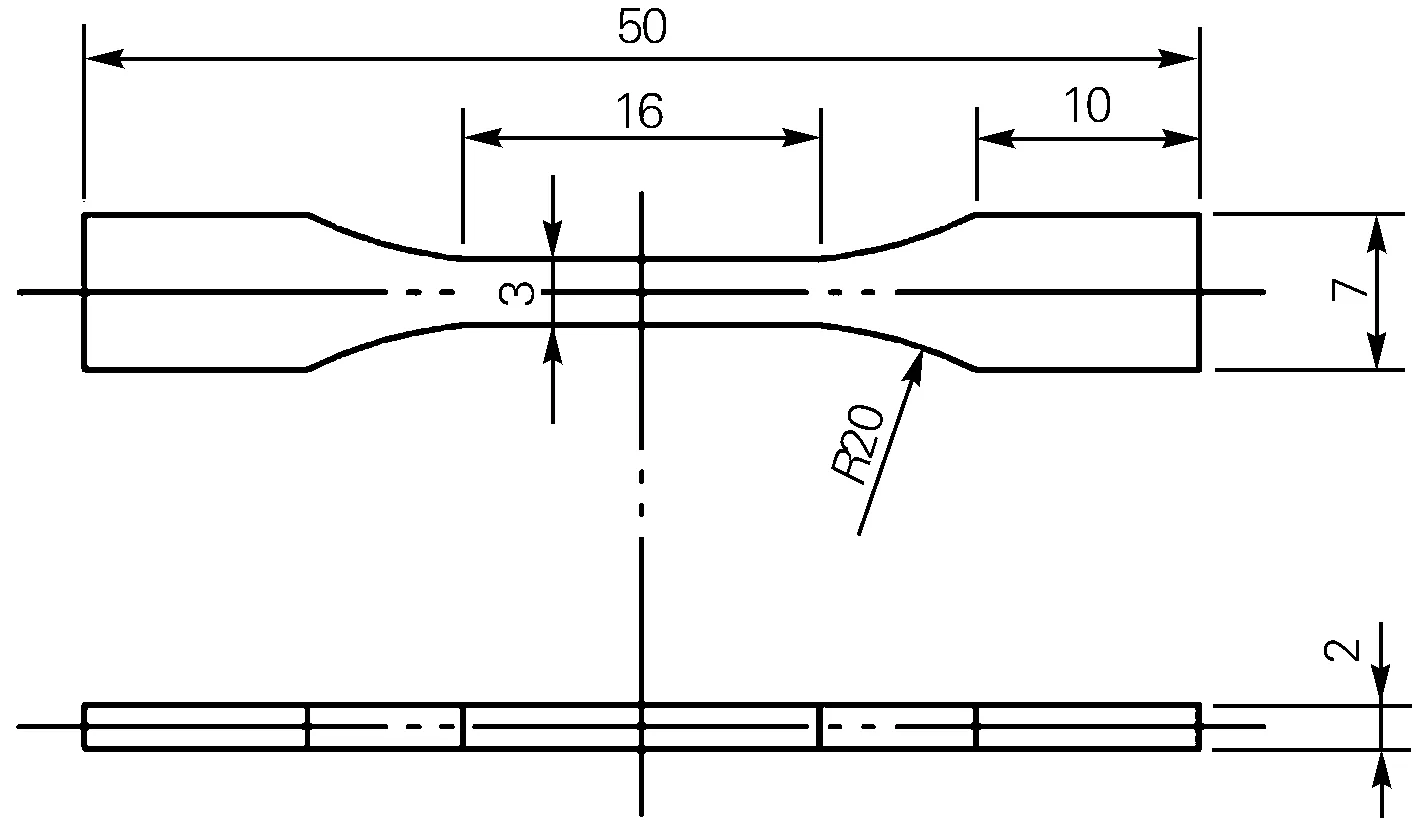

通过机械抛光去除样品表面的氧化物和缺陷,使用AGXPLUS100kN电子万能试验机在室温下对热处理试样沿着轧板轧向进行应变速率为1 mm/min的单轴拉伸测试,拉伸试样采用电火花线切割加工成如图1所示的试样。使用日本岛津X射线衍射仪(XRD)对热处理样品进行物相结构分析,测试参数为扫描范围20°~100°,扫描速度2°/min,扫描步长0.02°。采用FEI Quanta 400F型扫描电镜表征热处理样品的微观组织,并通过其自带的X射线能谱分析仪分析热处理合金相成分。

图1 (FeNi)67Cr15Mn10Al5Ti3高熵合金拉伸试样示意图

2 试验结果与分析

2.1 相结构

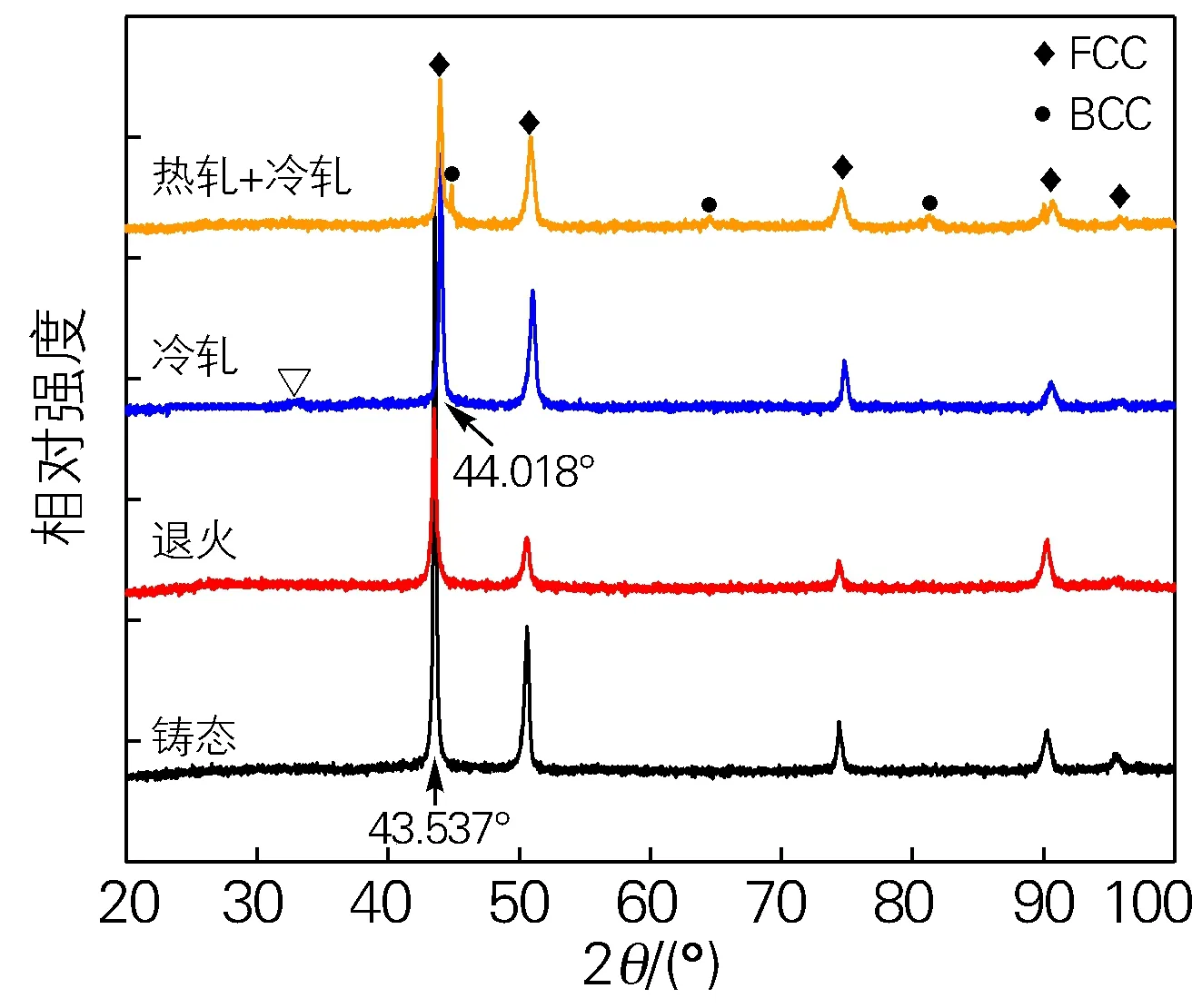

图2为(FeNi)67Cr15Mn10Al5Ti3高熵合金的XRD图谱。从图2可以看出,铸态和退火试样为单一的FCC相结构。相关报道表明[13,16,28-29]高熵合金体系添加不同比例的Al、Ti时,会导致FCC基体相向BCC转变,以及少量新相的析出。而(FeNi)67Cr15Mn10Al5Ti3铸态和退火试样的XRD图谱中未检测到其他相的衍射峰,这表明Al、Ti主要以固溶体形式存在。此外也可能形成Mn0.56Ti0.44、Ni3(Al,Ti)、AlNi3、Al19Mn81、Cr0.19Fe0.7Ni0.11等相[30],由于含量少而未检测出。经冷轧后,冷轧试样仍为单一的FCC相结构,但主峰发生偏移(箭头处),说明冷轧后,半径较大的Al、Ti原子扩散作用被抑制,从而形成固溶体,而在33.5°位置出现新的衍射峰,与PDF卡片比对,析出类似菱形点阵晶体结构的含Al化合物。热轧+冷轧试样的图谱显示合金为FCC和BCC的双相结构,其中BCC相为富Al、Ni、Ti的固溶体。对比不同工艺下相结构发现,单一的加热和中等变形轧制难以发生相转变,而中等轧制变形混合工艺才可以诱发新相,这是由其高温下混合焓的放大作用和低温下的扩散迟滞效应所致。

图2 不同状态下(FeNi)67Cr15Mn10Al5Ti3高熵合金的XRD图谱

2.2 显微组织

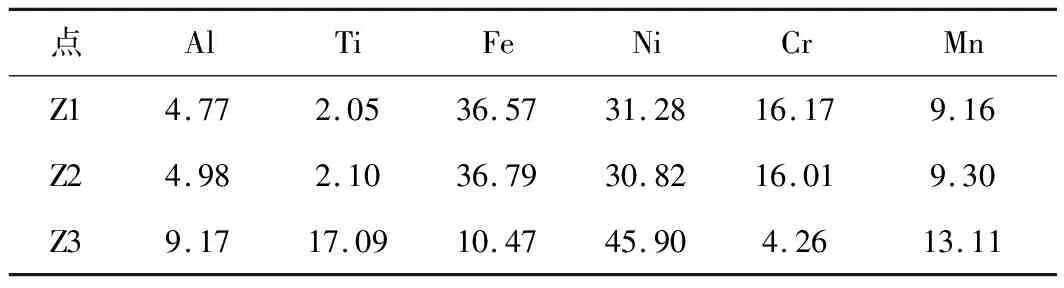

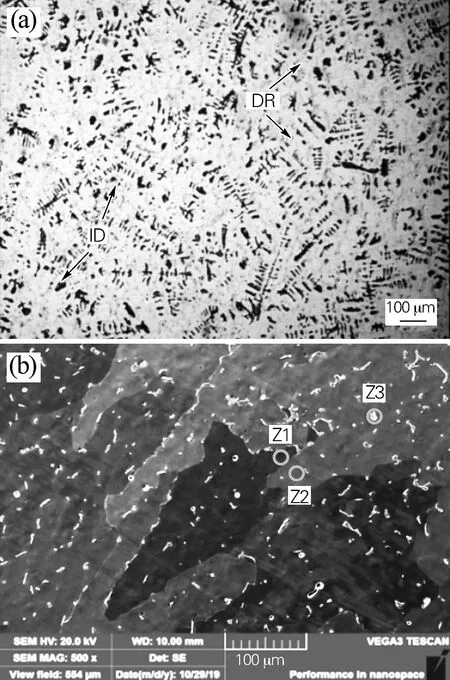

图3为铸态(FeNi)67Cr15Mn10Al5Ti3高熵合金的显微组织。由图3(a)可知,组织为明显的树枝状结构,存在枝晶组织(DR)和细小的枝晶间组织(ID)。图3(b)的SEM图显示铸态合金组织存在黑色区域、灰色区域和非连续的白色区域,对应的能谱分析如表3,可以看出各区域的成分分布不均匀,从而导致铸态合金性能较差。

表3 图3(b)中各点的能谱分析结果(原子分数,%)

图3 铸态(FeNi)67Cr15Mn10Al5Ti3高熵合金的金相(a)和SEM图(b)

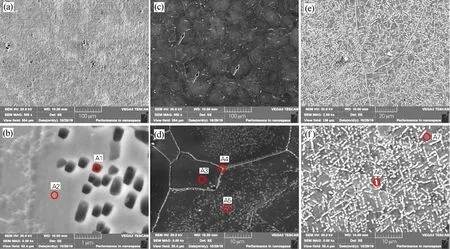

图4为不同状态下(FeNi)67Cr15Mn10Al5Ti3高熵合金的微观形貌,表4为图4中相应的点能谱分析结果。从图4(a,b)可以看出,退火处理后,铸态的树枝晶组织破碎,合金出现孤岛状的富Al区(点A1)和贫Al区(点A2),高熵合金的枝晶间凝固组织多富含Al、Ni元素[31],这是由于在退火过程中,枝晶处Al固溶于FCC相形成固溶体所致。图4(c,d)表明冷轧合金具有明显的相界和析出物,组织已由枝晶组织完全转变为等轴晶及少量孪晶,晶粒变形量较小,其能谱分析结果如表4所示,可以看出点A3、A4、A5的成分均匀,对比XRD结果(图2),推断析出物是冷轧过程中形成的含Al金属间化合物,分布均匀的元素未发生偏析富集,这是冷轧过程中位错网的形成阻碍元素扩散运动所致。由图4(e,f)和A6、A7能谱结果(表4)可知,在合金FCC基体相上析出棒状富Al的BCC相,析出相尺寸明显增大。轧制过程中,随着晶粒的变形量增大,位错会发生堆积和缠结,进而导致晶粒破碎并发生再结晶[16, 25, 31,32]。在66%冷轧变形量下,晶粒变形量小,仅使合金的部分组织发生破碎,再结晶后形成如图4(c)所示的异常长大晶粒,而未发生破碎的组织则会存储大量的位错和位错网,从而阻碍元素扩散和再结晶,导致部分区域Al元素含量高而出现化合物,再经退火后,组织元素趋于均匀。而在热轧+冷轧下,合金经热轧发生塑性变形并处于高能状态,再经过冷轧后,晶粒容易破碎而发生再结晶,由于形核先后时间不同而导致析出相尺寸差异。

图4 不同状态下(FeNi)67Cr15Mn10Al5Ti3高熵合金微观形貌

表4 图4中各点的能谱分析结果(原子分数,%)

2.3 力学性能

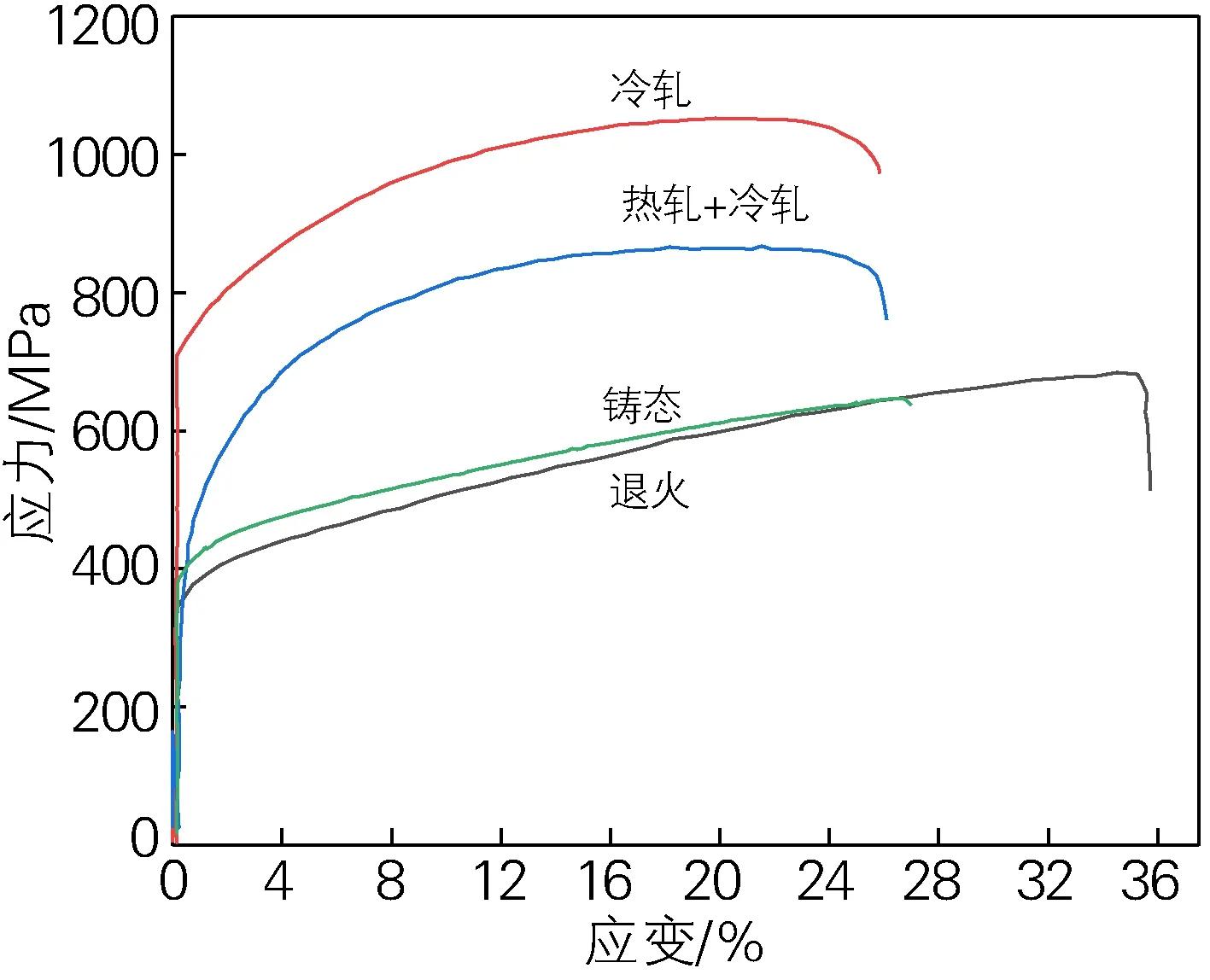

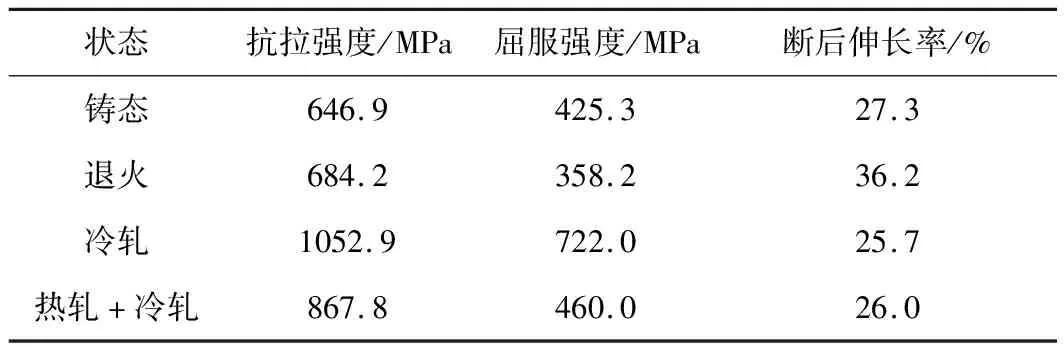

图5为不同状态下(FeNi)67Cr15Mn10Al5Ti3高熵合金的工程应力-应变曲线。由图5可知,铸态和退火合金抗拉强度均高于640 MPa,但退火合金的断后伸长率较高,屈服强度低。而冷轧合金、热轧+冷轧合金抗拉强度较退火合金分别提高1.54倍和1.27倍,合金的断后伸长率降低了29%和28.2%,这表明冷轧后合金具有最优的综合力学性能,即屈服和抗拉强度分别为722.0 MPa和1052.9 MPa,断后伸长率为25.7%(见表5)。冷轧后合金的屈服强度和抗拉强度提高明显,这是因为冷轧形成尺寸细小的金属间化合物,而热轧+冷轧形成尺寸较大的BCC结构的铝-镍固溶体,金属间化合物强化优于固溶强化的结果[20]。

图5 不同状态下(FeNi)67Cr15Mn10Al5Ti3高熵合金的工程应力-应变曲线

表5 不同状态下(FeNi)67Cr15Mn10Al5Ti3高熵合金力学性能

3 结论

1)非等主元(FeNi)67Cr15Mn10Al5Ti3高熵合金经600 ℃退火后的组织结构为FCC结构固溶体;合金经冷轧后的组织结构为少量Al、Ti固溶的FCC结构固溶体,及少量的细小金属间化合物;合金经热轧+冷轧后的组织结构为FCC固溶体与富Al的BCC固溶体析出相。

2)热轧+冷轧下(FeNi)67Cr15Mn10Al5Ti3高熵合金的强化机制为固溶强化,其屈服强度是退火态的1.28倍,为460.0 MPa,保持了26.0%的良好断后伸长率。

3)冷轧(FeNi)67Cr15Mn10Al5Ti3高熵合金的屈服强度为退火态的2.02倍,其屈服强度和抗拉强度分别为722.0 MPa和1052.9 MPa,断后伸长率为25.7%,金属间化合物强化机制使其具有优异的综合性能。