退火工艺对低碳贝氏体钢组织与力学性能的影响

2022-04-09刘志桥冯庆晓李化龙李腾飞

刘志桥,冯庆晓,李化龙,李腾飞

(江苏省(沙钢)钢铁研究院,江苏 张家港 215625)

低碳贝氏体钢具有强度高、韧性好、焊接性能良好等优点,已广泛应用于建筑、车辆、工程机械、造船和钢结构等领域[1-3]。低碳贝氏体钢中一般会添加Nb、V、Ti等微合金元素,利用其析出强化提高强度。作为一种近终形生产技术,双辊铸轧与传统热轧在生产工艺控制方面存在很大区别[4-6]。目前对传统工艺生产低碳贝氏体钢的研究比较深入,但对双辊铸轧工艺生产低碳贝氏体钢的研究较少。双辊铸轧工艺在生产低碳贝氏体钢时,由于高温段停留时间短、卷取温度低、冷却速度快等原因,钢中添加的微合金素不能完全析出,不能充分发挥强化作用。本文以双辊铸轧工艺生产的低碳贝氏体钢为研究对象,研究了在后续退火过程中,Nb的时效析出行为以及退火工艺对组织和力学性能的影响。

1 试验材料及方法

试验材料为双辊铸轧产线生产的低碳贝氏体钢(厚度1.20 mm),其主要化学成分如表1所示。利用箱式退火炉,将试验钢以40 ℃/s的加热速度从室温加热到500 ℃进行保温,每间隔1 h取样,然后空冷至室温,研究保温时间的影响;将试验钢快速加热到550、600、650、700、750和800 ℃,保温3 min后空冷,研究退火温度的影响。对原始态和退火态的试样进行力学性能检测、显微组织和析出物观察。拉伸试验按GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》执行,试样为P5试样,在Instron 5585拉伸试验机上进行力学性能测试;利用萃取复型方法和JEOL-2100F场发射透射电镜对析出物进行观察。

表1 试验钢的化学成分(质量分数,%)

2 试验结果与分析

2.1 保温时间对组织的影响

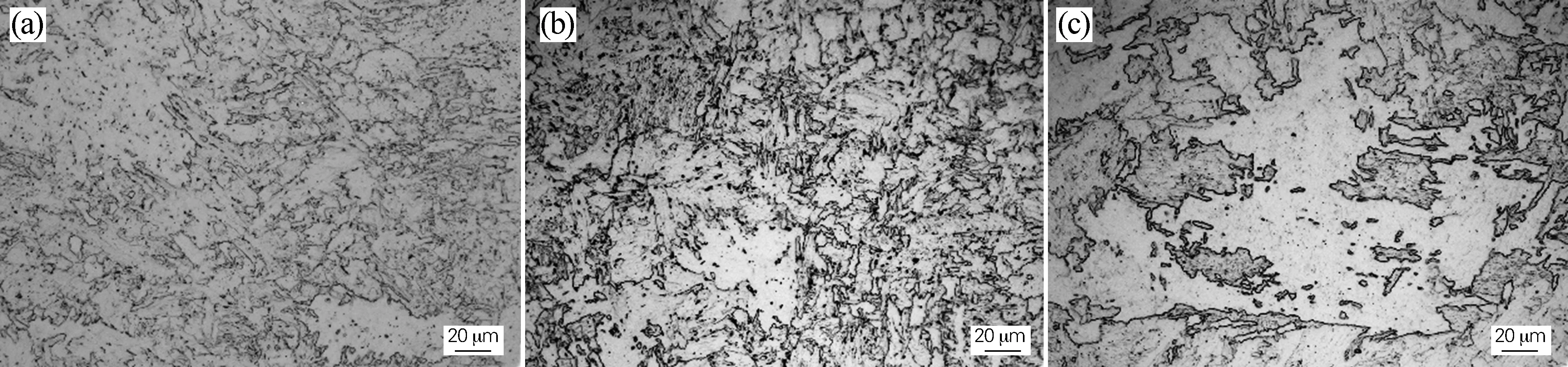

图1为试验钢在500 ℃退火不同时间的显微组织。图1(a)为未退火原始态的组织,主要为粒状贝氏体,其形态为在铁素体团上分布着细小的碳化物。贝氏体组织是一种不稳定组织,在退火过程中必然会向平衡组织变化,发生贝氏体分解[7]。图1(b)为保温8 h 后的显微组织,可以看出组织中的碳化物数量和尺寸相比于原始态均增加,这是因为贝氏体发生分解时,贝氏体中过饱和的铁素体基体中的固溶碳会以碳化物的形式析出。图1(c)为保温14 h后的显微组织,可见随着保温时间的增加,贝氏体会继续发生分解,此时组织中出现了大块状铁素体。

图1 500 ℃退火不同时间后试验钢的显微组织

2.2 保温时间对力学性能的影响

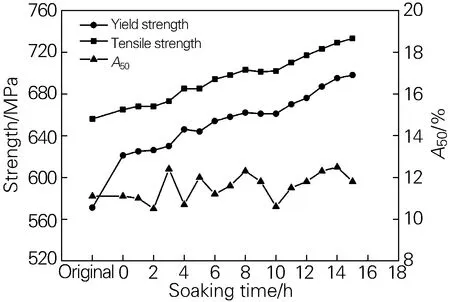

图2为在500 ℃退火时,保温时间对试验钢力学性能的影响。其中Original代表未进行退火的原始试样;保温时间0 h代表刚加热到试验温度,随即空冷的试样。从图2可以看出,未退火的原始态试样的屈服强度和抗拉强度分别为571 MPa和656 MPa,随着保温时间的增加,试验钢的屈服强度和抗拉强度逐渐上升,伸长率变化不大。保温时间达到15 h时,屈服强度和抗拉强度分别为694 MPa和733 MPa,相对于原始态试样,屈服强度和抗拉强度分别增加了123 MPa和77 MPa。屈服强度和抗拉强度与保温时间接近线性关系,通过拟合分析发现,保温时间每增加1 h,屈服强度和抗拉强度增加约5 MPa。

图2 退火时间对试验钢力学性能的影响

2.3 退火前后的析出物

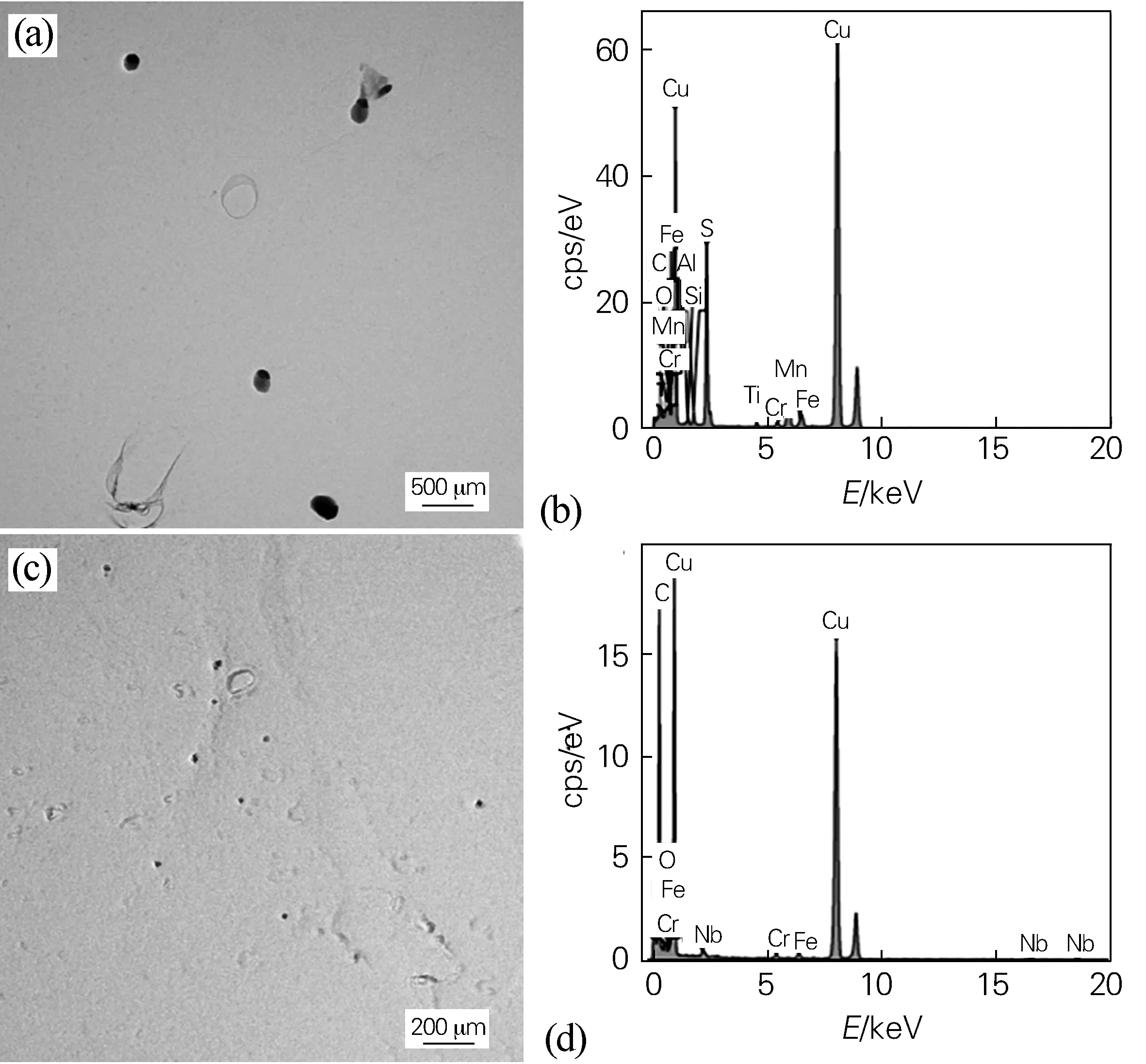

图3(a,b)为未退火原始态试样的析出物形貌和能谱。可以看出,在未退火原始态试样中,析出物尺寸为200~300 nm,其主要成分为O、Al、Si、S、Mn、Ti、Cr、Fe等元素(谱图中的Cu元素为放置碳膜的铜格栅成分)。根据成分中分析,在未退火原始态试样中的析出物主要是细小的氧化物(如SiO2)、硅酸盐(如2FeO·SiO2)和硫化物(如MnS,FeS)等夹杂物。与传统生产工艺相比,双辊铸轧工艺的浇铸时间短、钢液冷却速度快,因而产品中的夹杂物更加细小,而且呈类球形态[8]。图3(c,d)为在500 ℃保温10 h后,试样的析出物形貌和能谱。可以看出,试样的析出物尺寸为50~60 nm,其主要成分为O、Cr、Fe、Nb等元素,这说明在退火过程中,发生了含Nb析出物的时效析出。

图3 退火前后试验钢中析出物形貌(a, c)及EDS图谱(b, d)

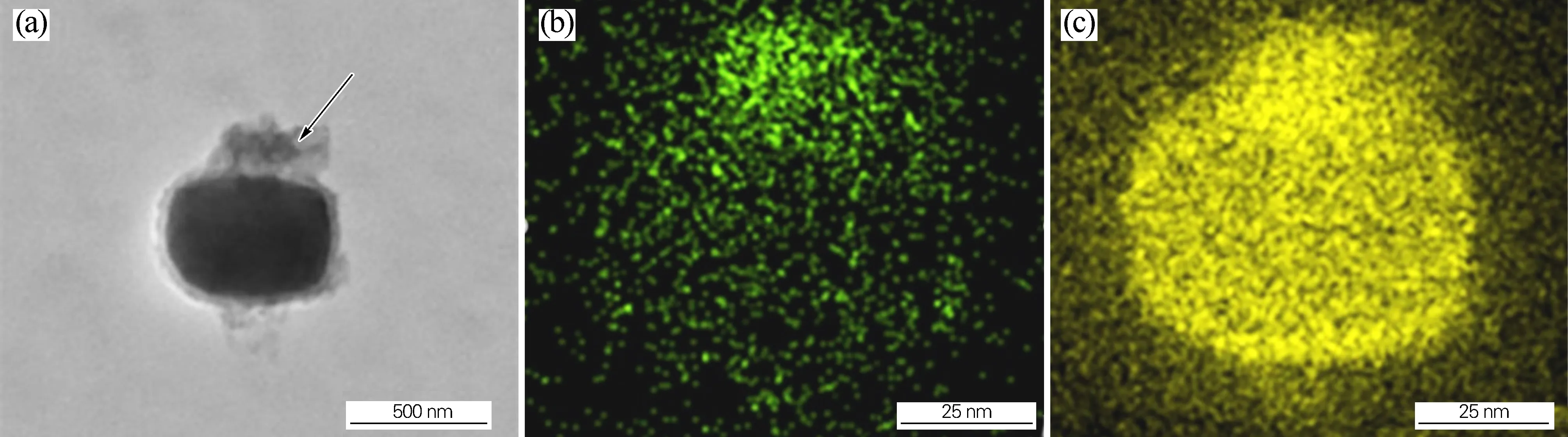

图4为500 ℃保温10 h试样中析出物的元素分布情况,可以看出,夹杂物形成元素O呈均匀分布,而Nb呈不均匀分布,主要分布在图中箭头处,这说明退火过程中,Nb会依附于原夹杂物上复合析出。

图4 500 ℃退火10 h试验钢中析出物元素分布

2.4 退火温度对力学性能的影响

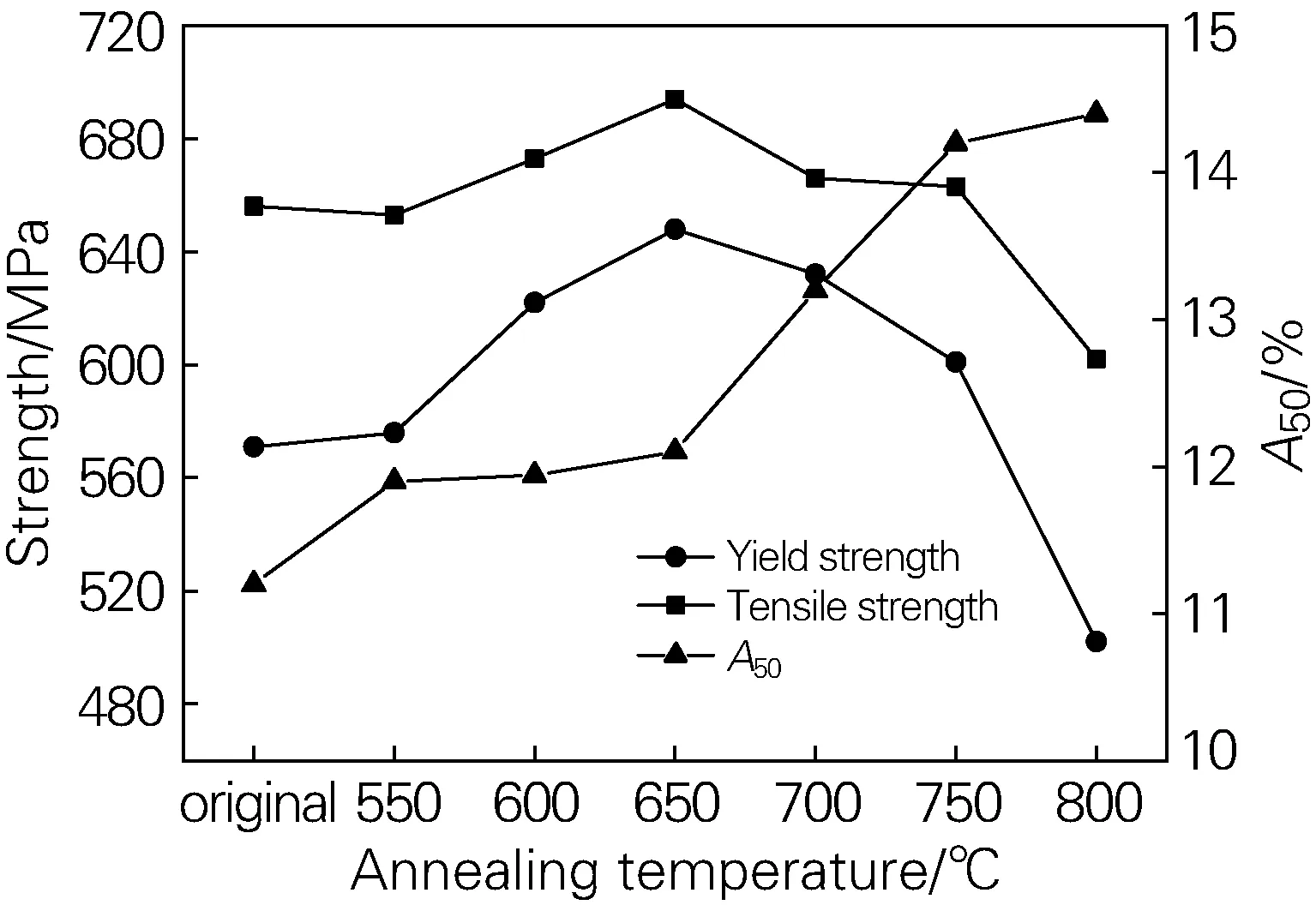

图5为保温时间为3 min时,退火温度对力学性能的影响。可以看出,退火温度在650 ℃以下时,随着退火温度的升高,屈服强度、抗拉强度和伸长率逐渐增加;退火温度650 ℃,试样的屈服强度和抗拉强度达到最大值,与原始态对比,分别增加了77、38 MPa。在650 ℃以上时,随着退火温度继续升高,屈服强度和抗拉强度逐渐降低,伸长率继续增加。当退火温度达到800 ℃时,试样的强度低于原始态的强度。

图5 退火温度对试验钢力学性能的影响

2.5 分析与讨论

原始态试样中的组织为粒状贝氏体,该组织是一种不稳定组织,在退火过程中,随着保温时间的增加,会持续发生分解。贝氏体是一种强化组织,发生分解时,会转变为低强度的铁素体+碳化物组织,因而随着保温时间的增加会导致试样强度逐渐下降。但是,双辊铸轧工艺在生产低碳贝氏体钢时,由于高温段停留时间短、卷取温度低、冷却速度快等原因,钢中添加的Nb不能完全析出。钢中固溶的Nb,在后续退火过程中,会以碳化物的形式细小弥散地析出,起到析出强化的作用,使试样的强度逐渐增加[9-10]。因而,在退火过程中会发生两个相反的变化过程,一方面贝氏体的分解会导致强度下降,另一方面Nb的析出强化作用会使强度增加。在500 ℃进行保温退火时,由于Nb的析出强化占主导作用,所以随着保温时间的增加,试样的强度会逐渐上升。进行不同温度保温 3 min 退火时,在650 ℃以下,由于温度低,贝氏体分解较弱,同时Nb的析出物细小,析出强化效果强,所以屈服强度和抗拉强度会逐渐增加;在强度增加的同时,伸长率也略微增加,这主要是因为双辊铸轧工艺生产低碳贝氏体钢时,冷却速度较大,发生贝氏体转变时,在试验钢中产生了较大的内应力,退火时内应力得到释放,因而退火后伸长率会增加。退火温度在650 ℃以上时,由于温度高,贝氏体分解速度加快,同时含Nb的析出物会粗化,所以随着退火温度继续升高,屈服强度和抗拉强度会逐渐降低,伸长率会逐渐增加。

3 结论

1)在500 ℃退火温度下,随着保温时间的增加,低碳贝氏体钢屈服强度和抗拉强度逐渐上升,伸长率变化不大。

2)采用双辊铸轧工艺生产低碳贝氏体钢时,由于高温段停留时间短、卷取温度低、冷却速度快等原因,钢中添加的Nb不能完全析出,通过后续退火处理,可使Nb以碳化物形式析出,从而使强度增加。

3)退火温度在650 ℃以下时,随着退火温度的升高,屈服强度、抗拉强度和伸长率逐渐增加;退火温度为650 ℃,试样的屈服强度和抗拉强度达到最大值。650 ℃以上退火时,随着退火温度继续升高,屈服强度和抗拉强度逐渐降低,伸长率继续增加。