薄壁塑件注射成型翘曲变形的工艺优化分析

2022-04-09邱志文刘军辉曾天文温语诗

邱志文 刘军辉 曾天文 温语诗

摘要:在薄壁塑件生产过程中由于设计不合理会出现翘曲变形,塑件的翘曲变形量不只影响外观,还影响产品的装配和使用性能,是产品是否合格的极其重要影响因素之一。针对上述问题,详细分析了薄壁塑件成型中常见的翘曲变形问题,以薄壁塑件注射成型过程为研究对象,借助正交表来组织展开试验,应用专门的CAE软件的“冷却+流动+翘曲”模块进行分析,通过充填、流动管理、冷却和翘曲分析等数据的整合分析,探究各工艺参数对翘曲变形量影响程度的大小,旨在獲得一种提高薄壁塑件注射成型效率的方法,有效减小注射缺陷和塑件变形。模具结构的优化,提高了塑件生产质量,同时提高了企业生产效率与经济效益。

关键词:薄壁塑件;注射成型;翘曲变形;工艺优化

中图分类号:TQ320.6

文献标志码:A

文章编号:1009-9492 f 2022)02-0170-03

0 引言

注射成型技术是现代工业生产加工领域的一种常用且重要的技术形式,与之相关的模具技术、工艺技术成为模具行业研究的重点领域问题。其中,在注射成型薄壁件的过程中,塑件的薄壁特性会加快型腔中熔体的冷却速度,使得薄壁塑件注射成型过程变得异常复杂,使其成为注射成型技术研究的重难点。

模具的型腔壁温度较熔融塑料要低,在熔融塑料充填模腔时模具的型腔壁会形成冷凝层,因而降低了可流动通道的厚度,壁厚越薄该现象越严重[1]。当熔体的长度达到300 mm,塑件壁厚度为3 mm的时候,如果还是使用常规意义上的注射成型技术很难完成塑件成型。在塑件壁厚下降到不足1 mm的时候,塑件成型操作更是无法使用常规注射成型技术完成。

在薄壁件生产过程中,塑件或模具的设计不合理,不能解决所选材料和成型参数设定的差异问题,会导致塑件可能出现缺料、烧焦、熔接痕、收缩痕、翘曲等诸多质量问题,其中翘曲变形对塑件质量的影响最显廿[2-3]。塑件的翘曲变形量不只影响外观,还影响产品的装配和使用性能,是产品是否合格的极其重要的影响因素之一,因此,对塑件翘曲变形量的控制显得非常必要[4]。为解决翘曲变形的问题,应结合薄壁塑件的结构特点,深入探究熔体流动的切应力和保压时间,使应力得到较完全的释放,最终解决塑件的翘曲变形问题[5]。在注射成型技术实施应用时,借助计算机技术能够实现对注射模的辅助设计,塑件的模具设计及制造水平得以提升,缩短了塑件从设计到成品的周期,有效推进注射成型技术的发展。

郭建东等[6]以薄壁件某电器的活动后盖为研究对象,运用Moldflow软件对其成型过程进行模拟分析,研究其翘曲变形的主要原因,以分析结果为基础优化工艺参数组合,减小翘曲变形量,改善了塑件的质量。王博等[7]以薄壁笔记本电池盖为研究对象,采用多因素下次试验法,并借助Moldflow进行数值模拟试验16次,找出塑件变形量与成型工艺参数的关联,最终找到翘曲变形的原因,获得最优的成型工艺参数组合,极大改善了制品翘曲变形缺陷。朱俊杰等[8]采用正交试验设计方法,并借助Moldflow软件对塑件成型过程中保压时间、模具温度等工艺参数进行模拟分析,并运用塑料加工流变学、计算机图学等理论,取得最优工艺参数组合。张继祥等[9]以薄壁塑件例,对模具温度、熔体温度等工艺参数进行研究,探究各工艺参数与翘曲变形的关系,以获得最小的翘曲变形。

本文结合薄壁塑件注射成型翘曲变形现象,应用专业的MPI分析软件来对薄壁塑件面板进行注射仿真成型,预判薄壁塑件可能产生的缺陷并分析其成因,采取对应的措施来解决,旨在能够提高一次试模的成功率,缩短模具生产制造周期,降低模具的生产加工成本。

1 实验设计

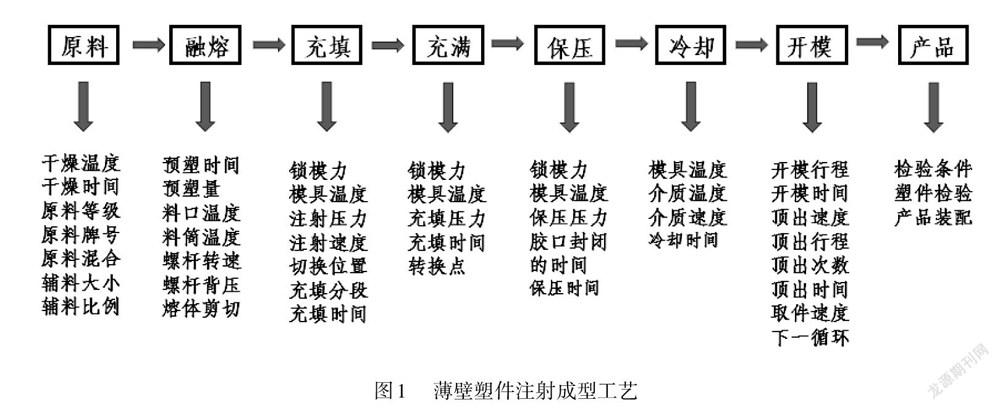

借助正交表来组织开展试验,正交表能够在因素变化的范围内完成均衡抽样操作,且每次试验所获得的数据信息都具备很强的代表性。薄壁塑件注射成型操作工艺如图1所示。

2 CAE的分析和优化

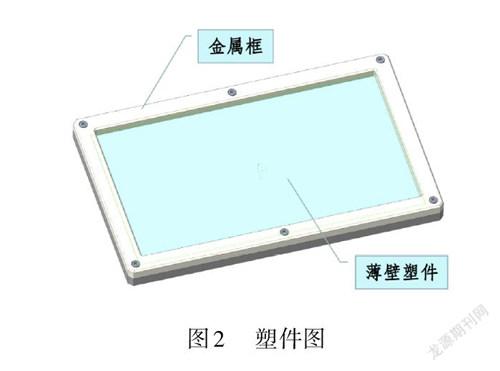

依据标准,薄壁塑件注射成型管壁的厚度为0.5 mm,长度为97 mm,宽度为56 mm,在确定好以上参数信息之后进行一体化加工生产制作,对制作完成的模型开展成型模拟分析,得到薄壁塑件注射成型翘曲变形,经过分析发现,薄壁塑件存在注射成型翘曲变形、成型件取出后金属嵌件和塑件分离的问题。

经过一系列的分析发现,薄壁塑件注射成型翘曲变形问题出现的原因是其结构设计不合理。在具体设计的时候,由于制品底部铁框面积较大,阻碍了塑框的正常收缩,导致铁框与塑造框结合力下降,使得两者产生分离现象。

在经过一系列分析之后可以发现,铁框和塑框平底形状的结合部位影响两者的结合力,导致成型后两者产生分离。为了解决这个问题需要采取以下的措施。

(1)在开展施工操作的时候需要施工人员能够加强对薄壁塑件注射成型翘曲变形问题的关注,为了能够达到理想的施工效果,会选择钢材料、塑性材料来作为基本加工材料,在实施加工的时候要调整比热容基本参数。需要注意的是,注射成型时,成型面积较大,且熔体温度高于铁框的温度,在设计的过程中容易出现因温度不均衡所引发的塑料收缩率不一致问题。为了能够解决这个问题,在薄壁塑件注射成型设计中需要注重温度控制,通过优化模具冷却系统合理把控温度外,还需对铁框进行预热处理。

(2)优化铁框和塑框的结合结构,在开展薄壁塑件注射成型翘曲变形施工操作的时候需要将之前的平底根据结构的转变来进行调整,即将以往平底结构转变为弧形结合结构,并在设计的过程中采取积极的措施增加孔隙结构的设置,增强塑框和铁框的结合力。

3 实验操作模拟

在Moldflow分析序列中选择“冷却+流动+翘曲”模块进行模拟分析,针对模拟结果进行分析与处理,获得塑件的合理成型工艺参数。借助分析结果来解决薄壁塑件注射成型翘曲变形问题,为零部件的正常使用提供重要支持[10]。

3.1 填充时间分析

对填充时间进行分析可得出,从熔料进入浇口直至产品的取出,注射成型周期中的任何一个时刻熔料都会流动到前峰的位置上,塑件填充末端4个位置上的填充时间分别为0.993 8 s、0.996 3 s、1.051 s、1.055 s,所有成型基本上都能够在同一时间点完成填充,有较好的熔体流动平衡性,可证浇口位置设计科学、合理。

3.2 填充过程分析

对塑料填充成型结果进行分析,深入了解塑件在填充和保压阶段各个时间点的熔体流速、锁模力、压力、填充进度等情况。在薄壁塑件注射成型加工过程中,模型填充阶段、压力、锁模力的填充时间会处于一种不断变化的状态,在VIP转换点位置时压力会达到最大的状态。经过一系列的转换后,压力会降低到92.46 MPa,在此期间锁模力仍较大,熔体的流率迅速变小,但在压力的作用下,熔体仍能完成整个型腔的填充。

3.3 保压引起的翘曲分析

运用专业的软件进行一系列的分析,可发现薄壁塑件注射成型翘曲变形的产生原因归纳为3点,分别是冷却不均匀、塑件收缩不均匀、分子方向不一致。按照最开始设定的参数数值来对塑件翘曲现象进行分析,经过分析发现塑件的总变形量超出了规定的合理数值范围。另外,冷却因素导致的薄壁塑件注射变形尺寸为0.017 4 mm,收缩导致的薄壁塑件注射成型翘曲变形量为0.560 3 mm。

分析冷却结果后可知,经过冷却循环后冷却介质进出中的温差为0.17℃,冷却管壁和模壁的温差为2.34℃,可见薄壁塑件注射成型时表面温度分布均匀,冷却系统的设计科学、合理,冷却效果理想。

3.4 保压曲线优化和模拟分析结果

根据有关理论和操作经验分析可知,为减少因塑件收缩不均匀而产生的翘曲现象及其变形量,可通过制品结构和浇口设计、保压曲线等措施而实现压力分布的优化而实现。在具体实施操作时,可以通过优化最初方案保压曲线的方法,使薄壁塑件注射成型的翘曲量得到降低。

经过一系列的分析优化之后发现,薄壁塑件注射成型翘曲变形零部件注射成型翘曲变形的压力保持时间会从6s提升到8s的状态,在薄壁塑件注射成型翘曲变形发生变化并持续一定的时间后,最大注射压力将线性递减到60%,保压完成时的保压压力为零。在这个过程中如果将之前的方案信息保持在最开始的设定数值,薄壁塑件注射成型翘曲变形周期会从23 s增加到25 s。在一系列设置完成之后重新进行分析计算。

3.5 熔体流动前沿温度

在薄壁塑件注射成型的过程中,熔体流动前沿温度降低速度比较快,导致流动动性变差、黏度增加,注射压力也需适当地增大。同时,塑料表面熔接痕缺陷变得更明显,光滑度下降低,粗糙度数值增大。想要模型的温度较平稳,那么熔体流动前沿温度应该是合理、均匀的。在塑件充填时熔体的流动性能将随温度的变化而发生相应的变化。通过对这种变化的深入分析可以发现,摩擦会补充损失的热量,并使两者处于一种平衡的状态,从而避免发生热衰变的可能。

3.6 熔接痕

熔接痕一般呈现为细线状,这种缺陷直接影响塑件机械性能和外观,它往往出现在注射成型过程中多股熔体料流的汇合处。熔接痕的总体分析结果证明,熔接痕数量不多,它偏离了塑件结构中最为薄弱的部位。根据熔体前沿温度情况发现,熔接痕位置上的熔体温度不会出现明显的降低,最终证明彼此之间的熔接痕能比较好地融合,使塑件的力学性能和表面质量得到保证。

3.7 气穴

气穴是一种填充不完全的现象,塑料粉体填充模具型腔时,原因是多股塑料熔体前沿包裹形成空腔或是集中在填充末端的气体无法及时排出。在填充不完全的情况下,塑件的厚壁也会出现比较大的差距,熔体倾向于向厚壁位置上流动。聚集在塑件周围的气泡是由于熔体前沿汇集在型腔表层或者塑件内部所形成的,大都聚集在塑件成型模具的分型面上,分型面的间隙使气体较容易从模具型腔里排出,避免因困气而导致塑件表面缺陷的产生。

Moldflow为企业产品的设计及成型工艺的优化提供了整体的解决方案,致力于帮助塑胶产品设计工程师、成型工程师、CAE分析师和模具生产制造者创建精准的数字样机,验证和优化塑料零件、注塑模具和注塑成型流程。从薄壁零件到厚壁、坚固的零件,通过仿真模拟的参数设定和结果分析来揭示塑件壁厚大小、形状改变、材料种类、浇口位置等与成型过程的内在联系,从而花更少的成本将更好的产品推向市场[11-12]。

4 结束语

本文详细分析了薄壁塑件成型的翘曲变形问题,借助正交表来组织展开试验,对薄壁塑件成型过程中的填充时间、填充过程、保压压力、熔体流动前沿温度、熔接痕、气穴等进行深入研究,以获取保压时间及压力、模具及熔体温度等参数对翘曲变形影响程度的大小。运用Moldflow这款注塑成型仿真工具,对薄壁塑件进行有效分析,对翘曲变形进行预测,并通过优化工艺使翘曲变形量有效降低,进而优化模具结构,提高了塑件生产质量的同时,提高了企业生产效率与经济效益。

参考文献:

[1]阮育煌,王建宇,方泽端.带金属嵌件的薄壁塑件注射成型分析与优化[J].模具工业,2013(6):50-52.

[2]宋满仓,颜克辉.薄壁注塑成型数值模拟技术的发展现状[J].塑料科技,2006(1):51-54.

[3]孙宝寿,陈哲,吴真繁,等.薄壁注塑件翘曲影响因素分析及优化研究进展[J].机械制造。2009(12):45-49.

[4]徐伟,王乾.基于正交试验的塑料接线盒翘曲变形优化控制[J].塑料,2019,48(5):74-77.

[5]田志飞,王波,赵新杰,等,基于CAE的薄壁注塑件翘曲变形研究[J].塑料工业,2011(9):39-40.

[6]郭建东,杨涛.基于Moldflow的薄壁件翘曲变形研究[J].机械工程与自动化。2014(10):123-124.

[7]王博,宋文学,刘清涛,等.基于正交试验的电池盖薄壁塑件注塑工艺参数优化[J].轻工机械,2014(10):1-4.

[8]朱俊杰,邱志文,涂华锦,等,基于正交试验的注塑参数对大塑件翘曲的影响[J].模具技术,2018(6):44-50.

[9]张继祥,秦海涛,高波,等,基于正交实验的薄壁塑件翘曲变形模拟分析[J].塑料工業,2013(9):44-50.

[10]恽志东,薛兴,魏德强,等.基于CAE技术的薄壁塑件注射成型分析与工艺优化[J].模具工业,2009(11):9-12.

[11]邱志文.Moldflow软件在汽车轻量化制造中的应用进展[J].智能制造,2021(2).119-122.

[12]李萌崛,焦钰,张万明.CAD/CAE技术在模具设计中的运用[J],科技传播,2012(23):134-135.