多层印制板拼板空旷区域白斑的改善

2022-04-09苟辉李坚张国荣

苟辉 李坚 张国荣

摘要:為改善层压过程造成的多层印制电路板拼板空旷区域的白斑问题,选取中国航空工业集团公司西安航空计算技术研究所一款生产过程中存在白斑问题的多层印制板,针对造成白斑问题的典型因素进行实验分析,根据实验结果得出各因素对白斑的影响,最后选取合适的参数,改善层压工艺,以达到提升印制电路板质量的目标。

关键词: PCB;白斑;层压

随着5G、物联网时代的到来,印制电路板的尺寸、性能以及质量等方面都面临了新的挑战。随着PCB尺寸的不断缩减,印制电路板层数逐渐增加,这对印制电路板的生产工艺提出了更高的要求[1]。因印制电路板内层重叠的电地层空旷区易出现白斑,这种白斑一般发生在玻纤布交叉点上,严重时将铜箔腐蚀后就能看到白斑[2]。近期,中国航空工业集团公司西安航空计算技术研究所某些大尺寸(16 inch×18 inch,1 inch=2.54 cm)多层印制板设计的图形存在内层重叠的电地层基材空旷区,在生产过程中,经常出现白斑问题。该印制板完成电镀、蚀刻工序后,会显露出黑棕色的斑纹,表明溶液已通过空洞渗漏进去,严重影响印制电路板的质量,因此,需对白斑问题进行研究并加以改善。

1 分析原因

本实验将以如下印制板为例,分析印制板的基材白斑缺陷产生原因。该印制板属性如下:拼板方式为四拼、18层板,厚度为3.0 mm,尺寸为16 inch×18 inch,使用生益公司 S1000-2M的高TG基材,半固化片为1080(64%含胶量)和2116(54%含胶量),内层图形区域并无特殊,只是在印制板中间拼板出部分无铜处,为纯基材区域。初步分析白斑的形成原因有3种[3]:

(1)半固化片含胶量偏低或者拼板图形残铜率过低,导致树脂填充不充分;

(2)半固化片流动度过低,导致半固化片熔化后,无法充分地流动填充至无铜区域;

(3)印制板拼板无铜区域受力不足,且排气不充分,阻碍半固化片的流胶充分程度。

2 实验及分析

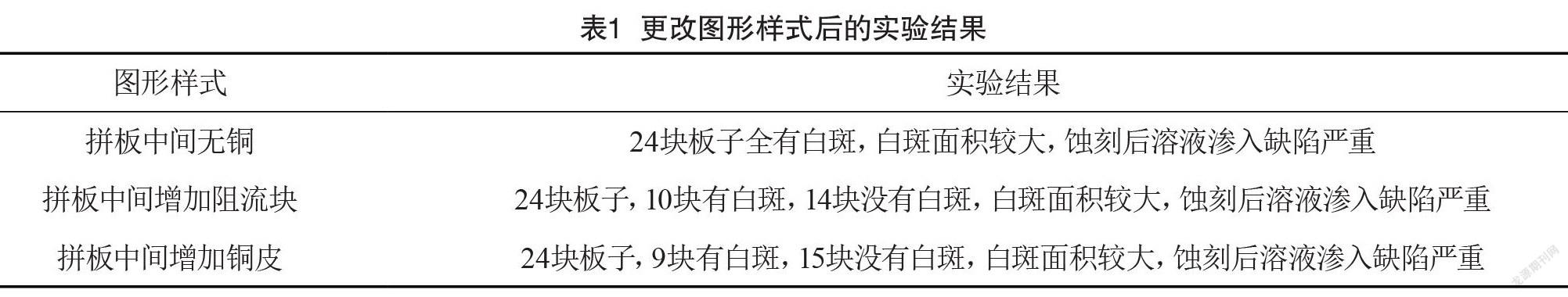

2.1 填胶不充分的影响

由于印制板图形区域外沿有一圈无铜空旷区域,并且拼板中间也为无铜区域,对半固化片的填充要求较高。首先认为,印制板在压合过程中,无铜区域填胶不充分,导致了大面积的空洞[4]。根据该猜想,解决途径就是减少拼板对半固化片的填充要求。由于图形区域无法更改,工程人员重新制作文件时,需在拼板中间增加阻流块或者铜块。中国航空工业集团公司西安航空计算技术研究所选择3.0 mm厚度的印制板,每个压合窗口压合2块,压机共有8个压合窗口。为避免窗口不平整等因素导致结果不准确,实验时,对每个窗口都进行压合。利用上述3种图形各自实验24个样本,实验结果如表1所示。

由上述数据可知,提高拼板残铜率、减少胶填充需求量对拼板空旷区域的白斑缺陷有一定程度的改善作用。拼板中间从无铜、阻流块至铜皮,其合格率逐步提高。但当阻流块更改至铜皮时,白斑缺陷率的提升效果只有4.2%,并且无论是增加阻流块还是铜皮,都仍有40.0%左右的缺陷率,与中国航空工业集团公司西安航空计算技术研究所的产品合格标准相去甚远,说明对于电地层拼板中间空旷区白斑的缺陷,残铜率过低不是白斑出现的关键因素,仅提高残铜率并不能有效改善白斑,还需通过其他途径进行改善。

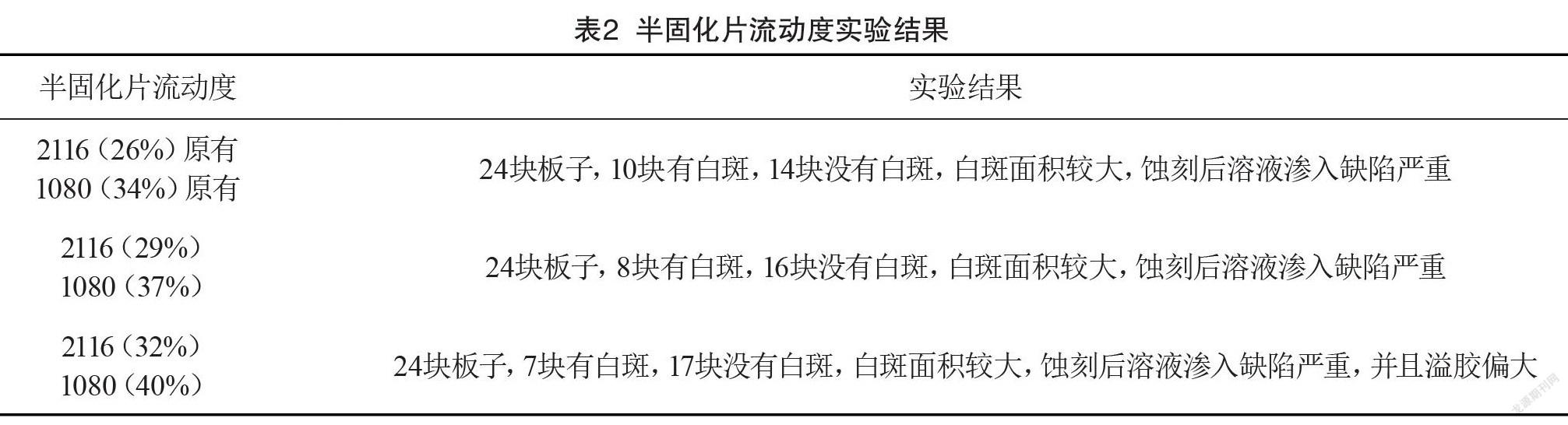

2.2 半固化片流动度的影响

半固化片流动度过低会导致半固化片熔化后无法充分地流动填充至无铜区域,未填充的部位就会出现明显的白斑、空洞。根据半固化片流动度不足的猜想,提高1080和2116半固化片的流动度,每种流动度各压合24块印制板。拼板中间的图形样式为阻流块,具体的实验结果如表2所示。

由上述实验数据可知,半固化片的树脂流动度对电地层拼板中间空旷区白斑的缺陷有较小程度的改善,但影响较小。随着树脂流动度各提高3.0%,白斑缺陷率出现小幅度的降低,降低了8.3%。但继续提高3.0%的流动度就没有实质性的效果,并且还会产生溢胶严重的新问题。由此可知,提高半固化片树脂流动度只能较小程度地降低空旷区出现白斑缺陷的概率,仅起到辅助的作用。

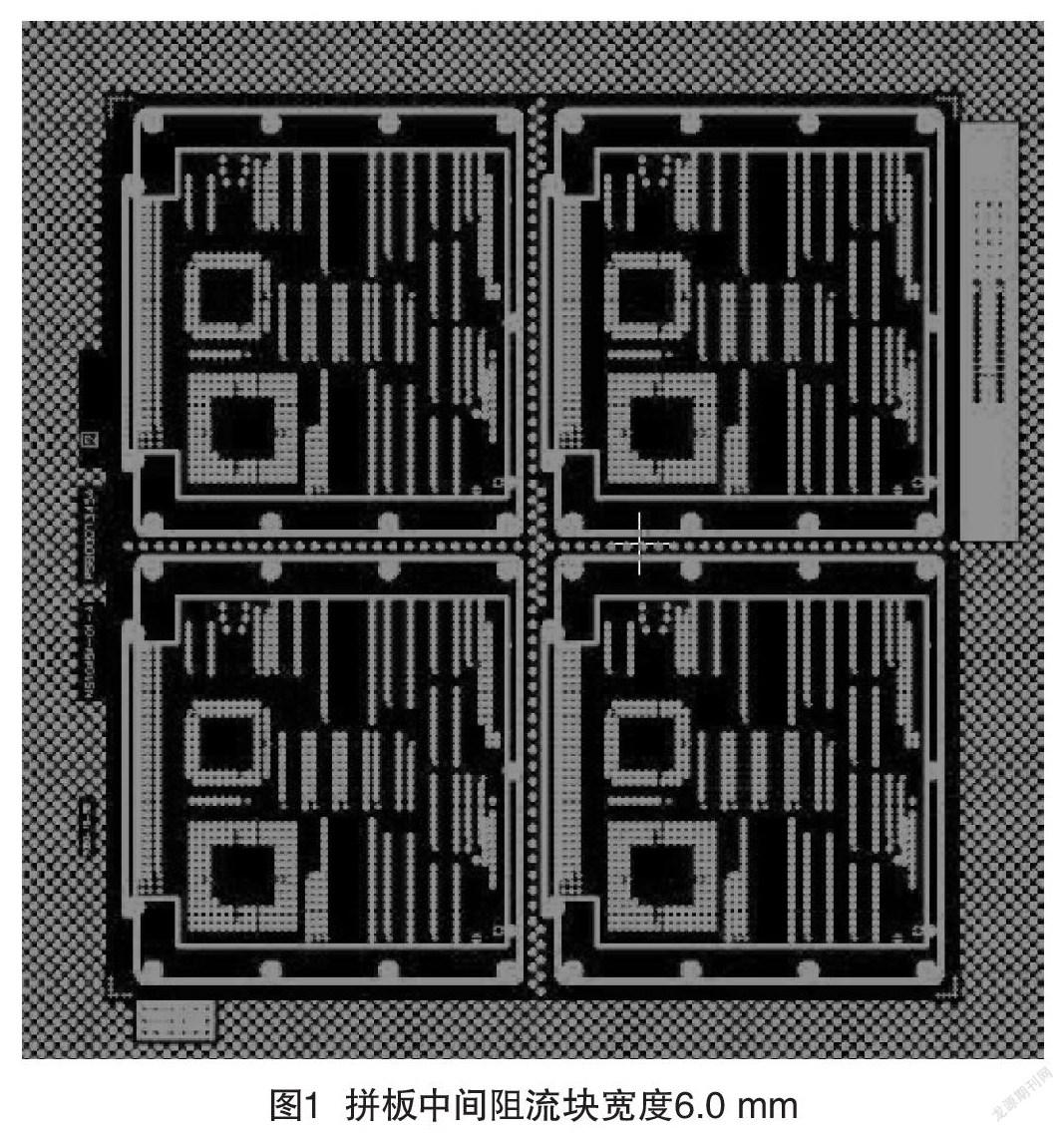

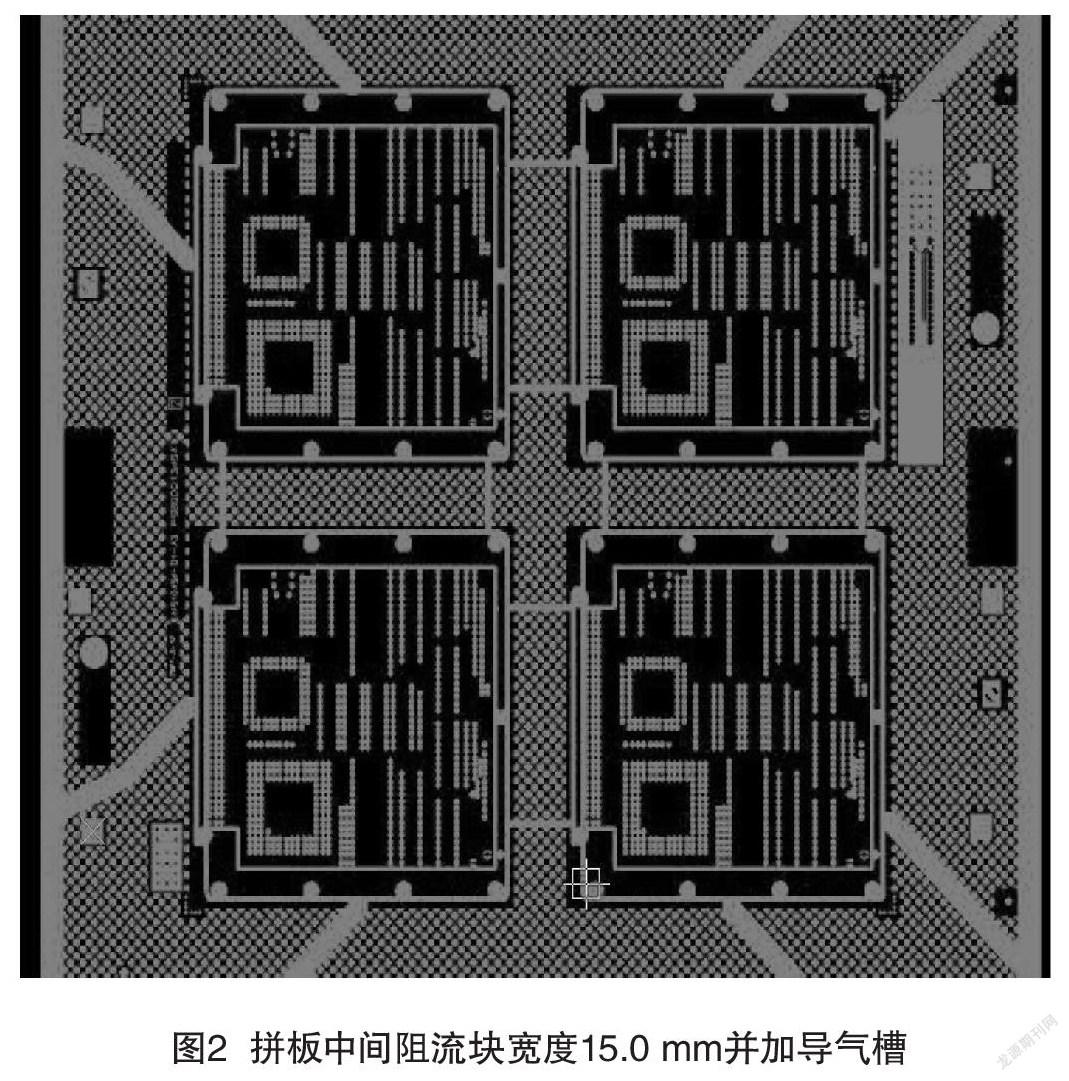

2.3 排气不良的影响

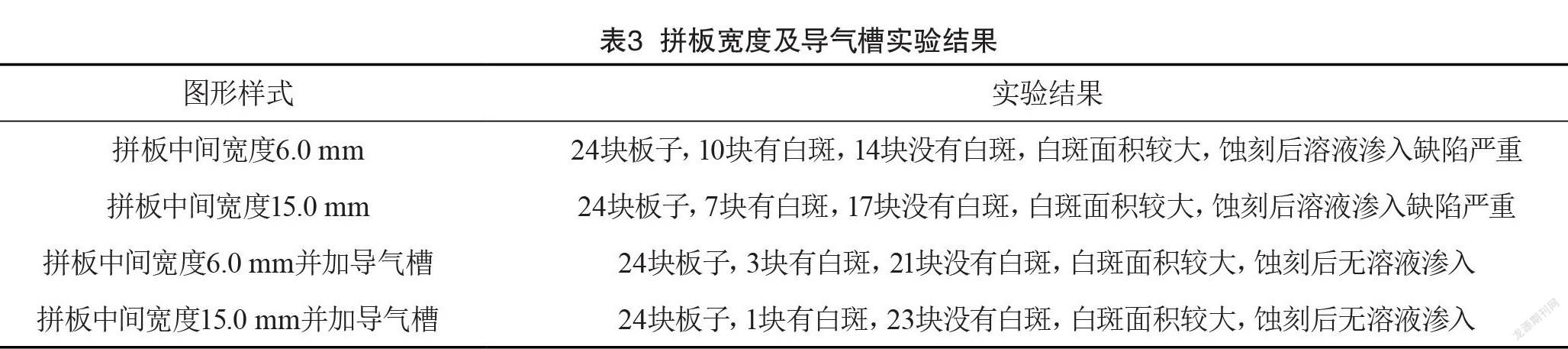

印制板拼板正中间在压合过程中容易受力不够、排气不充分,排气不良会阻碍半固化片的流胶,在排气不良的位置会出现大面积的白斑和空洞[5]。根据排气不良的猜想,工程人员一方面加大拼版中间区域的距离,另一方面增加导气槽、提高拼板正中间的排气性,具体如图1~2所示。每种图形各压24块,具体实验结果如表3所示。

由上述实验数据可知,排气不良是影响电地层拼板中间空旷区白斑缺陷率的主要因素。当仅增加拼板中间宽度时,白斑的问题会有一定程度的改善,缺陷率由41.6%降低至29.2%;增加导气槽后,缺陷率会出现明显的下降,分别降低29.2%和25.0%,并且出现的白斑也都为0.5~3.0 mm的小尺寸白斑。尤其在拼板中间宽度15.0 mm加导气槽的组合下,白斑缺陷率仅有4.2%,改善效果良好。但只提高拼板导气性,仍无法完全杜绝电地层拼板中间空旷区白斑现象,需要结合其他途径,进一步提高产品的合格率。

3 综合验证

通过上述实验可知,解决电地层拼板中间空旷区白斑故障的最佳途径,是通过拼板让半固化片能够排气通畅,同时一定程度地提高半固化片的流动度和残铜率。现针对工艺作出如下改进:(1)将多拼板中间无铜区域改为阻流块,提高残铜率;(2)将阻流块宽度提高至15.0 mm并增加导气槽;(3)提高半固化片流动度,由2116(26%)+1080(34%)提高至2116(29%)+1080(37%)。更改工艺参数和拼板样式后,试压合24块,并且批量生产330块印制板。330块印制板中,仅有2块直径不大于0.8 mm的微小白斑,其余均有白斑、空洞的缺陷。由此可见,上述的更改具有明显成效且效果良好。

4 结语

印制电路板的白斑主要是在进行层压工艺时产生的,产生白斑的因素有很多,主要是根据比较典型的影响因素并结合中国航空工业集团公司西安航空计算技术研究所印制电路板出现的白斑情况进行分析,根据实验结果,利用生产过程中各参数进行改善。同时,根据各实验数据可以看出,将多拼板中间无铜区域改为阻流块,提高残铜率;将阻流块宽度增加至15.0 mm并增加导气槽;将半固化片流动度提高至2116(29%)+1080(37%),可有效改善白斑情况,提升印制电路板的质量与性能,进而更好地服务不断发展的电子技术。

[参考文献]

[1] 张强,姚晨,唐琼宁.超厚铜多层PCB板制造工艺研究[J].印制电路信息,2018(5):48-53.

[2] 周林平.电路板上白色残渣分析[J].现代传输,2016(6):13-14.

[3] 王春艳.浅谈层压布纹白斑的改善[J].印制电路信息,2013(11):64-66.

[4] 王人伟.PCB层压白斑分层缺陷分析[J].知识经济,2013(6):73,90.

[5] 陈蓓,李志东.不流动性半固化片压合白斑的思考[J].印制电路信息,2008(10):44-48.