核电厂焊接OVERALY技术标准分析

2022-04-09王宇欣郭城湘李华左树春郭利峰

王宇欣 郭城湘 李华 左树春 郭利峰

摘要:焊接 OVERLAY技术是通过在原设计壁厚基础上增加耐蚀材料,改变原壁厚内表面的应力状态,从而抑制裂纹的产生或扩展,可用于在役维修或预防性维修。该技术在国外有着广泛的应用,在国内反应堆控制棒驱动机构(CRDM)修复上也有局部应用案例,但国内对此技术缺乏系统、完整的研究,制约了该技术的推广。文中通过 ASME标准和文献研究,系统地梳理了焊接OVERLAY技术的分类,比较分析了几种技术的适用范围和特点。介绍了ASME-Ⅺ卷(2005年补遗)非强制性附录 Q“1、2、3级奥氏体不锈钢管道焊接件的堆焊修复”,总结了标准演化过程,并对其关键标准条款进行了探讨,为焊接OVERLAY技术的国内推广和标准规范的制定提供了技术支撑。关键词:核电厂; OVERLAY;ASME-Ⅺ卷;标准研究

中图分类号: TG455 文献标识码: C文章编号:1001-2303(2022)02-0057-06

Study and Discussion on Weld OVERALY Technical Standards for Nuclear Power Plants

WANG Yuxin, GUO Chengxiang, LI Hua, ZUO Shuochun, Guo Lifeng

China Nuclear Power Engineering Co., Ltd., Beijing 100840, China

Abstract: Weld OVERLAY technology is to add corrosion-resistant materials on the basis of the original design wall thick‐ ness to change the stress state of the original inner surface, thereby inhibiting the generation or expansion of cracks. It can be used for in-service maintenance or preventive maintenance. The technology is widely used abroad, and has some application cases of CRDM repairing in China. However, the lack of systematic and complete technical research restricts the populariza‐ tion of the technology. This article systematically sorts out the classification and standard evolution of Weld OVERLAY tech‐ nology, compares and analyzes the application scope and characteristics by ASME standards and literature studying. This ar‐ ticle introduces the Non mandatory Appendix Q of ASME BPVC.XI-2005, Weld Overlay Repair of Classes 1, 2, and 3 Aus‐ tenitic Stainless Steel Piping Weldments, summarizes the evolution process, analyzes the key standard clauses, and provides technical support for the promotion of this technology and the formulation of standards.

Keywords: nuclear power plant; weld OVERLAY; ASME-Ⅺ; standard study

引用格式:王宇欣,郭城湘,李華,等.核电厂焊接OVERALY技术标准分析[J].电焊机,2022,52(2):57-62.

Citation:WANGYuxin, GUO Chengxiang, LI Hua, et al. Study and Discussion on Weld OVERALY Technical Standards for Nuclear Power Plants [J]. Electric Welding Machine, 2022, 52(2):57-62.

0 前言

OVERLAY堆焊技术通过在原设计壁厚基础上堆焊一定厚度和宽度的耐蚀材料,来满足在役检查规范中对缺陷的要求;同时,通过合理的设计和堆焊工艺,使原壁厚内表面和一定深度范围内的应力状态由拉应力改变为压应力,从而起到抑制裂纹萌生和扩展的作用。

这项技术在国外应用很广泛,最初应用于沸水堆核电站(BWR)管道应力腐蚀开裂(SCC)问题的处理,在压水堆核电站(PWR)的应用集中在奥氏体不锈钢和镍基合金的应力腐蚀开裂上,包括沿晶应力腐蚀(IGSCC)、穿晶应力腐蚀(TGSCC)和一回路水应力腐蚀(PWSCC),后期扩展到疲劳裂纹的处理上。国内比较典型的案例是反应堆控制棒驱动机构(CRDM)奥氏体不锈钢Ω环密封焊缝因为 SCC导致冷却剂泄漏和硼结晶,危及核电厂的正常运行,采用OVERLAY堆焊技术进行了泄漏维修和预防性维修[1],文献[2-4]对Ω环密封焊缝修复后的裂纹扩展、残余应力和结构完整性进行了模拟和评估,文献[5]从审管的角度,探讨了OVERLAY后检验、试验和评价要点。但国内对此技术缺乏系统、完整的技术研究,也缺乏建立在深入研究基础上的相关标准规范,处于针对具体物项一事一议的状态。

文中梳理总结了 OVERLAY 技术的分类和特点,分析了ASME 标准演化,探讨了其关键标准条款,为该技术的推广和标准规范的制定提供了技术支撑。

1 OVERLAY技术分类

20世纪80年代,OVERLAY 技术起源于美国,经过几十年的传承演化,逐步发展出了多种细分方法,已获得了国际核电界的认可,成为系统性、标准化的核电厂在役维修技术。

1.1 全结构堆焊修复技术

全结构堆焊修复技术(Full Structural Weld Overlay,FSWOL)是在管道、部件及其接头等 SCC 敏感材料的外部堆焊耐蚀材料,使得堆焊熔敷金属承受全部设计载荷。

FSWOL技术可细化为缓解性的(Mitigative)和修复性的(Repair)两种,区别在于:堆焊前进行UT 检测未发现缺陷,为缓解性的,包络计算可假定焊缝内表面周向和轴向上存在10%壁厚深度的原始缺陷;堆焊前未进行UT 检测,或检测发现存在缺陷,则为修复性的。对于前者,包络计算时须假定焊缝内表面周向和轴向上存在75%壁厚深度的原始缺陷(对于铸造不锈钢,包络计算时应假定焊缝内表面周向360°存在贯穿100%壁厚的原始缺陷)。

FSWOL技术的设计规则包含在ASME标准规范案例(CODE CASE, CC)N-740-2[6]中,美国电力研究会(Electric Power Research Institute, EPRI)的研究报告(Materials Reliability Program, MRP)MRP-169为其提供了技术基础[7]。

1.2 优化堆焊修复技术

优化堆焊修复技术(Optimized Weld Overlay, OWOL)是在管道、部件及其接头等 SCC敏感材料的外部堆焊耐蚀材料,使得堆焊熔敷金属承受部分设计载荷。

OWOL 技术可细化为预防性的(Pre-emptive)和修复性的(Repair)两种,区别在于:堆焊前进行 UT检测未发现面积性缺陷,为预防性的;堆焊前进行UT检测发现了与内表面相连的面积型缺陷,但深度不超过50%壁厚,则为修复性的。

相对于FSWOL 技术,OWOL 技术设计基础是周向360°、深度75%壁厚的原始缺陷,也增加了体积检验要求和頻度,还可以通过美国核管会(Nuclear Regulatory Commission,NRC)接受的降低结构系数来承载整个管道载荷,这意味着存在可接受的安全水平,以防焊缝一直开裂到OWOL界面。

OWOL 技术的设计规则包含在 CC N-754-1[8]中,MRP-169为其提供了技术基础。

1.3 挖槽修复技术

挖槽补焊技术(Excavate and Weld Repair,EWR)去除了一部分原焊缝金属,并采用耐蚀材料替代,修复到原始外径。典型的EWR尺寸约为50%原始壁厚。

EWR技术可细化为:1A型、2A型、1B型、2B型和局部电弧EWR五种。1-型EWR的堆焊层既能承压又能耐蚀,2-型EWR 的堆焊层仅起耐蚀作用; A 型 EWR 中内表面和近内表面无裂纹等面积型缺陷,B 型 EWR 中的内表面或近内表面存在面积型缺陷。

1-型EWR包络计算时应假定焊缝内表面周向360°、深度50%壁厚的原始缺陷,并进行修复前后的应力分析,包括焊后残余应力,以及后续机加工或补焊可能带来的附加残余应力等;如果施焊记录或使用记录中有更严重的补焊行为,也应在分析中体现;焊接应力对管系其他物项的影响、焊后热处理对残余应力的影响等,也应在分析中考虑。1-型 EWR 的分析计算结果为耐蚀材料承受管道系统的整个载荷,并应能使其内表面在工作温度和压力下产生小于10 ksi(69 MPa)的拉应力。若未经应力分析,或经分析堆焊后的效果小于10 ksi(69 MPa),则为2-型EWR 。局部电弧EWR应采用有限元方法进行三维应力分析,以说明EWR对周围区域 SCC裂纹萌生和扩展的影响。

EWR技术的设计规则包含在CC N-847[9]中。

1.4 内嵌体和外嵌体

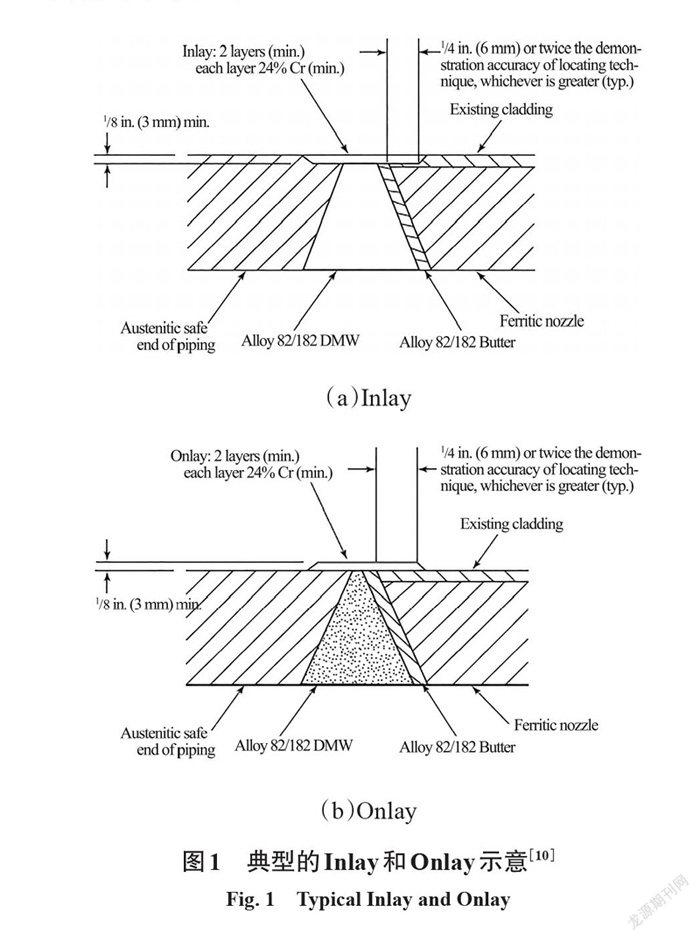

内嵌体(Inlay)和外嵌体(Onlay)技术是在 SCC 敏感材料的内表面施加嵌体,起到耐蚀屏障的作用,如图1所示。

Inlay技术需挖除部分原壁厚,然后用耐蚀材料填充;Onlay技术不需要(也不禁止)挖除原壁厚。该技术没有减少原残余应力、不是结构性,因此在应用过程中了解实际缺陷尺寸至关重要。

Inlay和Onlay可在一定程度上抑制裂纹萌生和扩展,因为裂纹不会再与反应堆冷却剂系统直接接触;而2-型EWR在压水堆一回路异种钢焊缝(DMW)外表面进行,裂纹可能会由于没有应力改善和腐蚀环改变而扩展。

Inlay 和Onlay技术的设计规则包含在 CC N-766-3[10]中。

1.5 压力改善

压力改善(Stress Improvement)技术是通过挤压DMW附近的管道,实现在其内表面施加压应力的作用。应力改善能改变DMW 中约50%壁厚的应力状态,但不会提供任何补强或耐蚀材料,因此原 DMW仍然承担着管道系统的载荷。

应力改善技术的设计规则包含在 CC N-729-7[11]强制性附录Ⅱ中,MRP-121[12]为其提供了技术基础。

1.6 喷丸

喷丸(Peening)会产生表面压应力,深度通常为1 mm左右,所以其只是缓解技术,不会有足够大的压应力来阻止内表面裂纹的萌生或扩展。喷丸不会施加任何其他补强或耐蚀材料,因此DMW仍然承担着管道系统的载荷。

Peening技术设计规则包含在CC N-729-7强制性附录Ⅱ中,MRP-335[13]为其提供了技术基础。

1.7 几种OVERLAY技术的比较

上述几种OVERLAY技术各具特点,适用范围和效果也各有不同,表1将其进行横向比较,但其检查要求均在Case N-770-5[14]中规定。

由表1可知,有三种方法既可以改善应力,又可以提供耐蚀材料:第一种是FSWOL,可承载整个载荷并提供应力改善,是最牢固的;第二种是优化的 OWOL,可提供耐蚀材料并承受大部分管道载荷,由原壁厚承担其余部分;第三种是1-型EWR,耐蚀材料可承载整个载荷,并改善内表面易受影响材料的应力。有两种方法只提供了耐蚀材料:第一种是Inlay和Onlay,提供了一层薄的耐蚀材料,通常由两层焊道组成;第二种是2-型EWR,提供了大量耐蚀材料来承受载荷和抗裂,典型尺寸可能为50%壁厚。

20世纪80年代,FSWOL开始应用于沸水堆中,具有最宽松的检查要求;OWOL已被选择性地应用,如基于压水堆1级部件的、额定工作温度>275℃、且与反应堆冷却剂接触的UNS N06600、N06082或 W86182等SCC敏感材料,其每个周期均进行100% 检查;而EWR是一种新的缓解方法,如无裂纹或未进一步扩展,检查比例可逐步放松。

2 ASME-Ⅺ卷附录Q

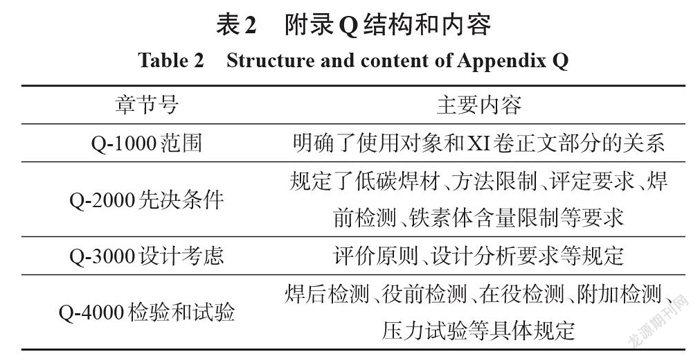

在ASME-Ⅺ卷2005年补遗中,增加了非强制性附录 Q[15]“1、2、3级奥氏体不锈钢管道焊接件的堆焊修复”,其原理是基于FSWOL技术,由堆焊层承担压力边界的完整性,而不考虑原有壁厚的承载能力,其结构和内容如表2所示。

附录Q源自CC N-504-3[16](及先前版本),案例则是源自于BWR二回路主给水管道中 SCC的修复技术。附录Q对案例内容进行了部分修改和补充,例如:补充了堆焊层无损检测的方法和验收标准,细化了检测范围、频度、技术要求等规定。同时,在 ASME-Ⅺ卷 IWA-4411(h)正文条款中允许采用附录 Q用于IGSCC的修复,并明确了:如果使用附录 Q,则附录中的非破坏性检测可代替IWA-4520和 IWA-4530的规定。

ASME-Ⅺ卷2006年补遗中,对附录Q进行了部分修订,以改正规范案例中的非计划变更。

ASME-Ⅺ卷2010版中,对 IWA-4411条款进行了修订:当选择使用非强制性附录 Q时,其所有规定均应该遵守。同时,2010版还删除了限制该附录仅用于 SCC 的规定(2007版无意中遗漏了这个修改)。这是考虑该技术不仅能用于已知缺陷的维修,还可被用于根据经验反馈有可能产生缺陷的不锈钢管道的预防性维修(preventative maintenance),如解决疲劳裂纹。

其后ASME 版本中的非强制性附录 Q 未有实质性变化。

美国核管理委员会(NRC)在文件 NUGEG- 0313中规定了用于修复奥氏体不锈钢管道IGSCC的检查方法、频度和要求,明确PWR管道也可参考使用。NRC在其管理导则(Regulatory Guide,RG)1.147(2014和2015版)中允许有条件地使用CC N- 504-2/3,前提是安装和检查要求须遵守附录Q中的规定。在 PWR 和 BWR 中,作为在82/182合金 DMW上堆焊修复实施的前提,业主对这些规范案例进行了修改,使之与CC N-638-1[17]合并,作为备选项(让步选项)提交给NRC审批。

3 关于附录Q的讨论

附录Q是焊接OVERLAY技术首次列入标准,也是目前国内实施该技术的标准依据,所以对其中的关键条款进行分析具有重要的现实意义。

3.1 铁素体含量

Q2000(d)中对焊材和熔敷金属的δ铁素体数有具体规定,这源自CC N-504-2中(e)条款以及CC N-740-2中(e)(1)条款,主要是考虑到δ铁素体内Cr含量高,可以对可能出现的贫Cr区补充Cr,减小或消除贫Cr区的出现,使焊缝对敏化不敏感,对IGSCC的抵抗能力更强。

NUREG-0313中还考虑了含5%δ铁素体的奥氏体不锈钢抗敏化和IGSCC能力,取决于碳含量和其他因素,特别是接头具有高拘束度时。

通常为防止不锈钢接头IGSCC的工业实践,集中在控制熔敷金属中的δ铁素体含量。在西屋 AP1000项目中,要求不含Mo的E308L、E309L铁素体数为5~20 FN,含Mo的E316L为5~16 FN 。在沸水堆核电站业主焊材的采购技术要求中,铁素体含量通常要求>8 FN 。铁素體的下限值可以保证有足够的铁素体含量来抑制焊接过程中的微裂纹产生,上限值可以降低热老化(铁素体分解)的倾向。

3.2 碳含量

在RG 1.44敏化不锈钢的控制使用B 中规定:对于碳含量>0.03%的304和316型奥氏体不锈钢,焊接工艺评定补充进行ASTM A262 E法的晶间腐蚀试验,试验应使用预期最大碳含量母材,且采用最小厚度和最大厚度分别进行评定;在其C章监管要求中规定:铁素体含量5%以上的铸件或焊接接头,允许碳含量>0.03%。

碳含量越高,不锈钢产生敏化的倾向越大,而敏化的不锈钢容易产生IGSCC,因而,作为耐IGSCC 的材料,需要控制碳的上限。

3.3 镍基合金焊材

附录Q中的焊材只有奥氏体不锈钢,然而作为耐 SCC的焊材,一些镍基合金有更好的表现,且实际应用中也有这样的需求,因此我国在役标准中可以增加镍基合金焊材的内容。

镍基合金的许用源自 CC N-740-2。在其1.2 (c)中,补充了镍基合金焊材ERNiCrFe-7/7A,Cr含量≥28%的规定,并须满足(e)(2)条款焊材的规定:对于压水堆,要求熔敷金属Cr 含量≥24%,并且该 Cr含量是通过对产品焊缝或见证件进行化学分析得到的情况下,第一层熔敷金属方可计入计算厚度。

镍基合金焊材Cr含量≥28%的要求,实际上排除了600焊材(ERNiCr-3,Cr含量为18.0%~22.0%)仅许用690焊材(ERNiCrFe-7/7A,Cr含量为28.0%~31.5%)。众所周知,600母材和焊材在压水堆一回路水环境中存在PWSCC问题。

3.4 残余应力条件

根据OVERLAY的原理,需要改变原接头内壁的应力状态,最好是将其由拉应力改变为压应力状态,且在距离内壁一定厚度内均能保持该压应力状态,从而抑制裂纹的萌生和扩展。然而,ASME Ⅺ附录 Q 的设计规则中没有关于如何获得改善的残余应力状态的条款,因而可实施性较差。

针对残余应力的改善,需进行大量的理论和试验研究,如设计准则和计算方法、堆焊层厚度和宽度設计中上下限区间、评定中热输入上下限的控制、道间温度的控制、水冷条款等,这些均需要在国内标准中明确,来进一步提高可实施性。

文献[18]表明,在内壁充水的情况下进行 OVERLAY,其内壁压应力区范围会沿焊缝两侧方向明显扩展,对于避免内壁裂纹的产生和扩展非常有利。

3.5 结构强度要求

根据OVERLAY的原理,需要在设计基准缺陷存在的情况下仍满足结构强度要求,所以必须考核 OVERLAY层的力学性能。通常这意味着在焊接工艺评定中需对接接头试件进行考核,而这在附录Q 中没有明确的规定。

在一般的焊接工艺评定标准中,接头强度考核横向拉伸强度,由于应变强化及母材对焊缝形变的约束作用,即使横向拉伸试验断在焊缝,由此得到的抗拉强度并不等于焊缝熔敷金属的抗拉强度,一般情况下会稍高于后者。而对于 OVERLAY 层来说,本身是作为熔敷金属来承载,为了更好地代表其性能水平,可考虑在其焊接工艺评定中增加熔敷金属的纵向拉伸试验。

4 结论

(1)焊接OVERLAY技术是通过在原设计壁厚基础上增加壁厚,改变原壁厚内表面的应力状态,从而抑制裂纹的产生或扩展,其可用于在役维修或预防性维修。

(2)国外对焊接OVERLAY技术进行了几十年的研究和实践,已形成 Code case N-504-2、N-740-2等规范案例和ASME XI卷附录Q等标准。国内亟待开展焊接OVERLAY技术研究,特别是系统的、对国外研究成果的消化吸收和国内标准的建立,例如堆焊工艺参数、堆焊层厚度与焊接残余应力的关系,不同OVERLAY技术修复后在役检查要求的制定依据等,从而推动该项技术在国内的应用和推广。

参考文献:

[1]郑晓敏.岭澳核电厂L1号机组控制棒驱动机构泄露问题[J].核安全,2007(02),25-29,45.

Zheng Xiaomin. The Leakage Problem of CRDM in Lingao Station Unit 1[J]. Nuclear Safety,2007(02),25-29,45.

[2]鲁治诚,徐晓,王大胜,等.控制棒驱动机构上部Ω焊缝堆焊修复结构完整性分析[J].核动力工程,2018,39(05):75-79.

Lu Zhicheng,Xu Xiao,Wang Dasheng,et al. Integrity Analysis of Weld Overlay Repair Structure of Upper Ω Seal Weld of Control Rod Drive Mechanism[J]. Nuclear Power Engineering,2018,39(05):75-79.

[3]卢丽莉,王建,罗绪珍,等. CRDM上端Ω焊缝返修堆焊残余应力分析[J].东方电气评论,2011,25(02):42-48.

Lu Lili,Wang Jian,Luo Xuzhen,et al. Residual Stress Analysis of Overlay Repair Technology Applied on Up‐ per Ω Seal Weld of CRDM[J]. Dongfang Electric Re‐ view,2011,25(02):42-48.

[4]罗家成,张勇,李朋洲,等. CRDM中部Ω密封环堆焊修复裂纹扩展分析[J].核动力工程,2016,37(S2):11-13.

Luo Jiacheng,Zhang Yong,Li Pengzhou,et al. Crack Growth Analysis of Ω Seal Overlay Weld Repair for CRDM[J]. Nuclear Power Engineering,2016,37(S2):11-13.

[5]孙海涛,盛朝阳,高晨,等. OVERLAY堆焊技术在核电设备维修中的应用[J].焊接,2015(09):53-56,75. Sun Haitao,Sheng Chaoyang,Gao Chen,et al. Appli‐ cation of OVERLAY welding technique to nuclear equip‐ ment maintenance and repairment[J]. Welding & Join‐ ing,2015(09):53-56,75.

[6] American Society of Mechanical Engineers. Boiler andPressure Vessel Code,Code Case N-740-2,Full Struc‐ tural Dissimilar Metal Weld Overlay for Repair or Miti‐gation of Class 1,2,and 3 Items Section XI,Division 1[S]. New York:ASME,2008.

[7]Electric Power Research Institute. Materials Reliability Program:Technical Basis for Preemptive Weld Overlays for Alloy 82/182 Butt Welds in PWRs(MRP-169)Revi‐ sion 1. EPRI,Palo Alto,CA:2008.1021014.

[8]American Society of Mechanical Engineers. Boiler and Pressure Vessel Code,Code Case N-754-1,Optimized Structural Dissimilar Metal Weld Overlay for Mitigation of PWR Class 1 Items Section XI,Division 1[S]. New York:ASME,2013.

[9]American Society of Mechanical Engineers. Boiler and Pressure Vessel Code,Code Case N-847,Partial Exca‐ vation and Deposition of Weld Metal for Mitigation of Class 1 Items Section XI,Division 1[S]. New York: ASME,2016.

[10]American Society of Mechanical Engineers. Boiler and Pressure Vessel Code,Code Case N-766-3,Nickel Al‐ loy Reactor Coolant Inlay and Onlay for Mitigation of PWR Full Penetration Circumferential Nickel Alloy Dissimilar Metal Welds in Class 1 Items Section XI, Division 1[S]. New York:ASME,2017.

[11]American Society of Mechanical Engineers. Boiler and Pressure Vessel Code,Code Case N-729-7,Alternative Examination Requirements for PWR Reactor Vessel Upper Heads With Nozzles Having Pressure- Retaining Partial-Penetration Welds Section XI,Division 1[S]. New York:ASME,2019.

[12]Electric Power Research Institute. Materials Reliability Program: Mechanical Stress Improvement Process (MSIP)Implementation and Performance Experience for PWR Applications(MRP-121). EPRI,Palo Alto, CA:2004.1009503.

[13]Electric Power Research Institute. Materials Reliability Program:Topical Report for Primary Water Stress Cor‐ rosion Cracking Mitigation by Surface Stress Improve‐ ment(MRP-335). EPRI , Palo Alto , CA:2016.3002007392.

[14]American Society of Mechanical Engineers. Boiler and Pressure Vessel Code,Code Case N-770-5,Alterna‐ tive Examination Requirements and Acceptance Stan‐ dards for Class 1 PWR Piping and Vessel Nozzle Butt Welds Fabricated With UNS N06082 or UNS W86182Weld Filler Material With or Without Application ofListed Mitigation Activities Section XI,Division 1[S].New York:ASME,2019.

[15] American Society of Mechanical Engineers. Boiler andPressure Vessel Code,Non mandatory Appendix Q ofSection XI,Weld Overlay Repair of Classes 1,2,and3 Austenitic Stainless Steel Piping Weldments[S]. NewYork:ASME,2019.

[16] American Society of Mechanical Engineers. Boiler andPressure Vessel Code,Code Case N-504-3,Alterna‐tive Rules for Repair of Classes 1,2,and 3 AusteniticStainless Steel Piping Section XI,Division 1[S]. NewYork:ASME,2004.

[17] American Society of Mechanical Engineers. Boiler andPressure Vessel Code,Code Case N-638-9,Similarand Dissimilar Metal Welding Using Ambient Tempera‐ture Machine GTAW Temper Bead Technique SectionXI,Division 1[S]. New York:ASME,2016.

[18] Electric Power Research Institute. NP-5881-LD,As‐sessment of Remedies for Degraded Piping. EPRI,Palo Alto,CA:1988. 1016602.

編辑部网址:http://www.71dhj.com