几种常见合金的激光扫描焊接特性及研究现状

2022-04-09李路雨胡永俊李风舒畅

李路雨 胡永俊 李风 舒畅

摘要:激光掃描焊接是一种高效的新型激光焊接技术,具有独特的激光束定位方式、扫描范围广、灵活性高、工作距离长等优点,相比于传统激光焊接,其多点焊接的特性能在很大程度上提升焊接效率。概述了激光扫描焊接技术的工作原理和分类,重点阐述铝合金、镁合金、钛合金、铜及铜合金、铝-钢异质合金几种常用合金的激光扫描焊接特性及研究现状。扫描激光束对熔池的搅拌作用可有效改善铝合金焊缝中的缺陷,小孔的微观结构以及焊接过程的受力变化是今后铝合金扫描激光焊接研究的突破点;激光扫描焊接可显著改善镁合金的焊缝成形质量,优化、控制、调节不同的激光扫描焊接工艺参数操作窗口并制定相关的工艺规范,以及如何控制中间相的形成及其含量是扫描焊接镁合金研究需要突破的重点;钛合金激光扫描焊接的一个重要难点是焊接过程中匙孔的不稳定性,这在很大程度上影响焊缝成形,匙孔的稳定性取决于其受力状态,因此首先要控制激光束的运动状态(如扫描轨迹、扫描幅度、扫描频率等);铜及铜合金的低吸收率和高热导率使得扫描焊接铜时需要更高的激光功率,所需设备、高成本以及可能存在的夹杂物限制了该工艺的推广,仍需要更多的研究来了解铜合金扫描焊接机理并克服焊接时工艺稳定性低、大飞溅和高孔隙率问题;激光扫描焊接其他异质合金如镁-铝、铝-铜、镁-钛、钛-铝合金等也会是未来激光扫描焊接的研究重点。最后,针对已有研究中的不足提出激光扫描焊接目前面对的挑战及未来发展趋势。

关键词:激光扫描焊接;扫描轨迹;扫描频率;焊接飞溅;气孔

中图分类号: TG456.7 文献标识码: A文章编号:1001-2303(2022)02-0026-10

Laser Scanning Welding Characteristics and Research Status of Several Common Alloys

LI Luyu, HU Yongjun, LI Feng, SHU Chang

School of Materials and Energy, Guangdong University of Technology, Guangzhou 511436, China

Abstract: Laser scanning welding is a highly efficient new laser welding technology, with unique laser beam positioning, wide scanning range, high flexibility, long working distance and other advantages, compared to traditional laser welding, its multi-point welding characteristics can largely enhance the welding efficiency. Overview of the working principle and classi‐ fication of laser scanning welding technology, focusing on the laser scanning welding characteristics and research status of several common alloys such as aluminum, magnesium, titanium, copper and copper alloys, and aluminum-steel. The stirring effect of the scanning laser beam on the molten pool can effectively improve the defects in the aluminum alloy weld, the mi‐ crostructure of small holes and the force changes in the welding process is a breakthrough point for future research on scan‐ ning laser welding of aluminum alloys. Laser scanning welding can significantly improve the quality of weld forming of magnesium alloys, optimization, control, adjustment of different laser scanning welding process parameters operating win‐ dow and the development of relevant process specifications, as well as how to control the formation of the intermediate phase and its content is the focus of research on scanning welding magnesium alloys need to break through. An important difficulty in laser scanning welding of titanium alloys is the instability of the keyhole during the welding process, which largely affects the weld formation. The stability of the keyhole depends on its force state, so the first step is to control the movement of the laser beam (such as scanning trajectory, scanning amplitude, scanning frequency, etc.). The low absorption and high thermal conductivity of copper and copper alloys require higher laser power for scanning welding copper. The required equipment, high cost and possible inclusions limit the diffusion of the process, and more research is still needed to un‐ derstand the mechanism of scanning welding of copper alloys and to overcome the problems of low process stability, large spatter and high porosity during welding. Laser scanning welding of other heterogeneous alloys such as magnesium - alumi‐ num, aluminum - copper, magnesium - titanium, titanium - aluminum alloy will also be the focus of future laser scanning welding research. Finally, for the shortcomings in the existing research proposed laser scanning welding challenges and fu‐ ture development trends.

Keywords: laser scanning welding; scanning trajectory; scanning frequency; welding spatter; porosity

引用格式:李路雨,胡永俊,李风,等.几种常见合金的激光扫描焊接特性及研究现状[J].电焊机,2022,52(2):26-35.

Citation:LILuyu, HU Yongjun, LI Feng, et al. Laser Scanning Welding Characteristics and Research Status of Several Common Alloys[J]. Electric Welding Machine, 2022, 52(2):26-35.

0 前言

激光焊接具有能量密度高、焊接速度快、热影响区小、焊接热输入低等显著特点[1],是一种优异的焊接技术。但在工业生产实际应用中,激光焊接仍有许多不足,例如:常规激光焊接的聚焦光斑尺寸小,对工件的装配精度及坡口尺寸要求较高,导致工件的装夹时间较长,焊接时间相对短暂,因此焊接效率大大降低。此外,由于激光焊接熔池区域加热和冷却凝固速度较快,在焊接铝合金等气孔敏感性高的材料时,焊缝的气孔率往往较高[2]。

为改善上述激光焊接的不足之处,一种新型高效的激光焊接技术——激光扫描焊接(Laser scan‐ ner welding,LSW)应运而生。激光扫描焊接系统是在传统激光焊接的基础上主要增加了扫描光学系统。激光扫描焊接系统通过控制光学系统中振镜的快速微小偏转,来实现激光束在工作面上的瞬间定位以及在焊点间的快速切换,因此大大减少了激光束定位与工件装配的时间,提高了有效焊接时间在整个焊接循环时间的占比,明显提升了焊接效率。再加上装配有高功率、高光束质量激光源,即使在很长的工作距离下,工作面上的聚焦光斑仍有很高的功率密度,使得扫描焊接的工作范围更大,如德国Trumpf公司生产的PFO扫描激光头焦距长可达450 mm,最大加工范围320 mm×190 mm[3]。激光扫描焊接技术现已广泛应用于汽车白车身的车门、汽车座椅、行李箱盖以及电池的焊接[4]。

本文从激光扫描焊接的工作原理出发,首先介绍了激光扫描焊接的分类,然后根据现阶段国内外的研究现状,总结得到激光扫描焊接在铝合金、镁合金、钛合金、铜合金及铝-钢异质金属等材料的应用现状,并阐述其应用于上述合金时具备的焊接特性,最后针对激光扫描焊接的不足,阐述了目前激光扫描焊接研究面临的挑战及其未来的发展趋势。

1 激光扫描焊接技术原理

激光扫描焊接技术是通过高速扫描振镜进行快速振动,使激光束聚焦在工件表面形成所需的特定扫描轨迹,从而实现高效焊接的一种方法[5]。激光扫描焊接与传统激光焊接的主要区别是激光束定位方法不同,其原理与激光打标技术相似[5]。扫描焊接系统的主要组成部分包括激光器和扫描光学系统,扫描光学系统用于聚焦激光束并沿着焊接路径快速引导激光束定位到工作面。扫描光学系统的主要功能就是减少激光束定位时间。

典型的扫描光学系统如图1所示,有两个可旋转的振镜(x轴振镜和y轴振镜)和一个可移动的透镜,振镜主要是用于转折激光束,透镜用于聚焦光束。通过控制镜片的偏转角度可以将激光束聚焦点导向工作区域内任意一点,中间的透镜可以沿着 z轴方向移动,用于改变焦点位置,获得所需的聚焦位置和离焦量。

然而,这种典型的扫描光学系统有一个弊端:与焦点相对应的扫描区域是弯曲的,该现象会导致在对大尺寸工件焊接时焦点位置发生改变,只能在工件上的有限区域内获得良好的加工效果。目前主要有两种改进方式(见图2):一种是加入平场透镜的扫描光学系统,激光束从振镜出来后再聚焦,也叫做f-θ镜聚焦式;另一种是激光束进入振镜前被聚焦的反射式扫描光学系统,也叫做动态聚焦式[7]。

2 激光扫描焊接技术分类

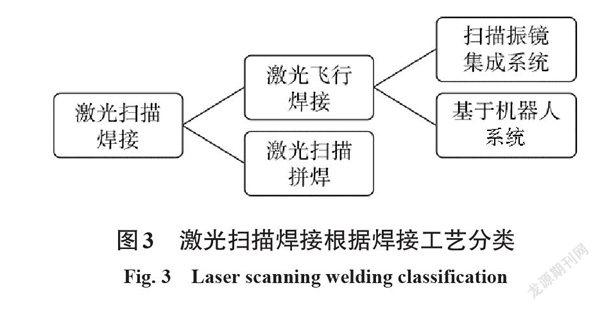

对于激光扫描焊接的分类,国内外研究并没有明确的划分定义。除了上述根据扫描光学系统不同可分为f-θ镜聚焦式和动态聚焦式之外,根据焊接工艺不同还可分为激光扫描拼焊和飞行激光焊(见图3)。激光扫描拼焊是在二维平面焊接,大多用于连续焊,在可达的扫描范围内,通过计算机规律调整x轴、y轴振镜的偏转,改变激光光斑在焊接工件上的扫描轨迹,常见的扫描轨迹有直线“1”形、“8”字形、圆形、“∞”形等,如图4所示[8]。扫描轨迹不同,焊缝形貌及对气孔的抑制程度也有所差异。飞行激光焊在国外也称作远程激光焊接(Remote la‐ ser welding),多用于多点焊接,通过扫描光学系统和机械手共同移动完成激光束的定位。远程激光焊接主要分为扫描振镜集成系统和基于机器人的焊接系统两类,如图5所示。扫描振镜集成系统是运用两轴或三轴扫描振镜单元进行快速定位和聚焦激光束;基于机器人的焊接系统工作距离较长,是将六轴机器人与扫描光学系统动态结合使用,动态地将激光束定位到工件上[9]。机械臂有多个自由度可以灵活移动,在工件上沿着平滑路径移动扫描光学系统,在几分之一秒内就能将聚焦点从一条焊点引导到另一条焊点。相比于机器人系统,振镜扫描集成系统工艺精度更高,所要求的激光束质量也较高[10]。

3 常用合金的激光扫描焊接特性及研究现状

3.1 铝合金的激光扫描焊接

铝合金焊接时对激光功率吸收低,易产生气孔和热裂纹,导致焊接接头力学性能下降。目前,应用激光扫描焊接铝合金在抑制接头气孔方面取得了重要突破[11-15],在适当的工艺参数下气孔率可限制在1%以内,气孔抑制程度与激光束扫描轨迹密切相关。上海光学精密机械研究所Wu[11]等人采用激光束环形扫描路径焊接AA5182-O铝合金,研究发现环形扫描方式较直线扫描方式的焊缝气孔明显减少,并提出来了一种结合热传导焊和深熔焊的模式来解释气孔的消除机理。哈尔滨焊接研究院邹吉鹏[12]等人研究表明,圆形扫描轨迹能有效降低气孔,当扫描幅度大于1 mm,选取相应幅度对应的最高频率时,能很好地抑制工艺型气孔的产生。厦门理工学院杨蓉[13]采用不同的激光束扫描轨迹焊接6061铝合金,发现无论哪种扫描轨迹都可以降低焊缝气孔率,其中圆形扫描軌迹最优,气孔率仅为3%。湖南大学Chen[14]等人认为采用“∞”形激光束扫描轨迹,铝合金焊接熔池小孔稳定性好、焊缝质量高,孔隙率抑制在1%以内,焊缝的抗拉强度可达母材的93%。华中科技大学王志明[15]等研究了圆形、无穷形以及线形路径扫描激光对5A06铝合金的组织、气孔以及力学性能的影响,指出扫描振镜激光焊接技术应用于铝合金材料中,能够显著减少焊接过程中出现的气孔问题。

其次,近几年大量研究表明激光扫描焊接工艺在提高焊铝合金焊缝表面质量和改善焊缝组织上也有很大作用,这为获得优质焊接接头提供了一个更高效的焊接方法。优化扫描焊接工艺可获得细腻鱼鳞状焊缝形貌且能使焊缝中等轴晶比例大大增加,提高焊缝的强度和硬度。哈尔滨焊接研究院黄瑞生[16]研究表明,激光扫描焊接技术可以明显抑制等离子体的生成,激光扫描焊接过程中熔池形状稳定保持圆状,匙孔在其中沿逆时针方向稳定运动,其面积约为常规激光焊接中匙孔面积的2倍,随着扫描幅度增大,焊缝表面由粗糙的鱼鳞纹形状变成细腻、连续的鱼鳞纹状,飞溅明显减少。湖南大学毛帅[17]研究表明,扫描频率和扫描幅度的增大会使激光线能量减少,焊接模式从小孔深熔焊向热传导焊发生转变,焊缝熔宽先增大后减小,激光扫描焊接比常规焊接能够获得更好的焊缝表面质量,焊缝表面的鱼鳞纹更加致密均匀。华中科技大学Wang[15]等人通过试验发现,相比于常规激光焊接,激光束摆动获得的焊缝组织明显细化且在熔合区表现出更高的显微强度。华中科技大学项云忠[18]认为激光束的扫描行为可以改善焊缝的溶质偏析,有利于Cu元素的均匀分布。激光束的扫描行为对柱状晶的生长具有破坏作用,形成破碎枝晶,促进焊缝的异质形核,进而促进等轴晶的产生和晶粒细化。等轴晶的比例高达42.7%,晶粒直径最小为21.2μm。

综上,激光扫描焊接方法能够有效改善铝合金焊接中的缺陷,尤其是降低焊缝气孔率。对于不同的铝合金,有一个最合适的激光束扫描轨迹。目前研究均表明,扫描激光束对于熔池的作用机理主要是搅拌作用:在焊接过程中,振镜的偏转带动激光束的周期运动,进而搅拌焊接熔池,增加焊接熔池的凝固时间,使气泡逸出得更充分。也有学者认为扫描激光束会使熔池内金属液流动稳定有序[19],使焊接熔池匙孔更加稳定,这也为气泡的逸出提供了更多时间。但对于焊接气孔的消除机理并不只限于激光束的搅拌作用,应也与熔池匙孔的受力状态、大小形状、复杂成形过程密切有关,但目前对此的研究较少,需要后续进行大量研究来验证。

扫描幅度与扫描频率也是影响焊缝成形的重要参数,二者均有一个最优取值区间。扫描频率和幅度主要影响焊缝深宽比,从而决定焊缝成形。但如果焊接功率与焊接速度均能使工件保持全熔透状态,此时深宽比的变化值只决定于熔宽,深宽比的影响并不大。因此,本文认为扫描频率与扫描幅度对焊缝成形的作用机理主要还是体现在对液态金属的流动状态及小孔成形上,基于此,激光扫描焊接铝合金研究的一个重要突破点便是小孔的微观结构以及焊接过程的受力变化。

近几年对铝合金激光扫描焊接过程中熔池和小孔内部受力状态、温度场分布的数值模拟研究也开始涌现[20-21],这对了解焊接过程、制定合适工艺参数、获得更优焊缝、降低生产成本很有帮助,但目前对于焊接过程中物理机理的解释明显滞后于实际应用,需后续试验来论述;此外,焊接过程中热应力变化和对工件变形控制以及焊前做好符合实际的焊接数值模拟等,仍是铝合金激光扫描焊接的难点。

3.2 镁合金的激光扫描焊接

镁及其合金具有熔、沸点低,表面张力低等特点,导致镁合金焊接时飞溅、烧损严重且易出现咬边、“驼峰”等缺陷[22]。激光扫描焊接的出现为镁合金的焊接提供了一个新途径。激光扫描焊接在改善镁合金的焊接性、抑制焊接接头缺陷方面起到重要作用,突破了以往焊接镁合金易出现缺陷等问题的限制。

如华中科技大学的王和康[23]等人开展了AZ31B镁合金振荡扫描激光焊接试验,认为激光束扫描行为有利于增大匙孔开口,促使金属蒸汽喷发,提高熔池稳定性。振荡扫描激光束周期性穿过熔池的行为驱动熔流沿扫描方向流动,促使熔池温度梯度更均匀,改善了焊缝成形。武汉科技大学郝康达[24]等人采用圆形扫描轨迹扫描焊接AZ31镁合金,低频率、小半径更有利于改善焊缝外观,当频率高于75 Hz或半径大于1.5 mm时,就会出现底切缺陷,甚至焊缝完全坍塌。华中科技大学高明[25]等将圆形光束振荡引入镁合金的激光搭接焊接中,在适当的振荡参数下,切口缺陷被消除,焊缝边缘柱状晶粒消失,促进了熔池中等轴晶粒的形成。由于光束振荡,元素均匀分布在搭接界面,且焊缝的机械性能与搭接界面的宽度密切相关,这有利于通过减少应力集中来提高机械性能。吕慧敏[26]研究发现,摆动焊接头使激光束形成正弦轨迹,增加了激光束对熔池的搅拌及对流作用,使熔池内部的气泡上浮溢出,减少残留在焊缝内部的气孔。摆动幅度对气孔没有影响,但随着摆动幅度的增加,焊缝接头抗拉强度先增加后减小。

本文认为,摆动的激光束扩大了熔池面积并且延长了熔池凝固时间,这都为凝固时熔融镁合金的流动提供了“便利”,在一定程度上抑制了快速凝固时的严重收缩,所以激光扫描焊接在改善镁合金的焊接性、抑制焊接接头缺陷方面起到重要作用。但目前研究的主要方向是寻找合适的工艺参数,以獲得高效且优质的接头。下一步的工作需集中在优化、控制、调节激光扫描焊接工艺参数操作窗口,并制定相关的工艺规范。此外,镁合金焊接过程中中间相的形成也是研究的另一难点,中间相的成分与含量必然会引起接头组织与性能的变化,如何控制是需着重突破的一点。不同镁合金、镁合金与其他金属或复合材料的不同接头形式焊接的研究也是激光扫描焊接镁合金发展的趋势。

3.3 钛合金的激光扫描焊接

鉴于激光扫描焊接方法在其他合金的焊接上已经被证明可有效消除气孔缺陷,一些学者对钛合金的激光扫描焊接进行了研究,在抑制钛合金焊接接头气孔方面取得了重要突破。但目前国内外采用激光扫描焊接钛合金的研究较少,也仅局限于焊接工艺参数的影响。

哈尔滨工业大学陈波等[27]对4 mm厚TC4钛合金进行激光扫描焊接,研究扫描幅度对焊缝成形的影响。结果表明,圆形扫描轨迹下,扫描幅度0.8 mm时,气孔受显著抑制,且对应的接头抗拉强度最高,为1025.03 MPa,这是因为圆形扫描的加入使熔池流动具有方向性,同时扫描的激光扩大并稳定匙孔,减少飞溅与气孔。华中科技大学Wang[28]等人也研究了扫描焊接工艺参数对TC31钛合金焊接接头组织和性能的影响,结果表明,采用扫描焊接方法获得了良好的焊接接头,最佳参数为扫描幅度0.3 mm,扫描频率200 Hz,且焊缝中存在大量马氏体,抗拉强度接近于母材。

此外,目前一些专家学者开始利用激光扫描焊接方法将钛合金连接到其他合金上并获得高质量的异质焊接接头,在提高焊接接头强度上得出重要结论。如 Chen[29]对Ti6Al4V与6061铝合金进行了焊接,试验结果表明,合适的扫描频率促使焊接接头金属间化合物均匀分布,接头强度得到提高;长春理工学院Wen[30]等人采用激光扫描焊接方法焊接钛合金和镁合金,试验发现,激光束摆动得到的焊接接头强度比无摆动的高,且随扫描频率的增加,焊接接头抗拉强度先增大后减小。

钛合金激光扫描焊接的一个重要难点是焊接过程中匙孔的不稳定性,这在很大程度上影响焊缝成形。如何改善焊接中匙孔的成形完整性,相关研究并未发现。本研究认为,匙孔的稳定性取决于其受力狀态,而扫描焊接的激光束的运动对熔池有着外力作用,首先要控制激光束的运动状态,控制参数主要包括扫描轨迹、扫描幅度、扫描频率等,从而在随焊接热源移动过程中,匙孔的受力状态始终保持在能使匙孔不出现褶皱的范围内。在必要的条件下,可在焊接试验前通过数值模拟确定合适的焊接工艺参数范围。其次,保护气对熔池稳定性也有一定的影响,在扫描焊接过程中,最好是能使焊接区域均匀受到保护气体的作用,减少非必要因素的影响。此外,当前激光扫描焊接钛合金焊接接头的腐蚀性、疲劳性能及断裂韧性的研究很少,这也是未来发展的重要领域。

3.4 纯铜及铜合金的激光扫描焊接

由于铜的高导热率和对激光的高反射率,导致焊接过程中易产生喷射、气孔、焊接不稳定等缺陷,且需要的焊接能量较大[31]。目前,在通过控制扫描工艺参数来抑制焊接缺陷方面取得了重要成果。

如深圳大族智能装备公司的姜德富[32]等人研究表明,单独激光焊时出现严重凹陷、冒孔缺陷,而激光摆动焊接焊缝表面成形稳定,无明显缺陷。激光束摆动幅度可以控制焊缝宽度,摆动频率可以控制扫描轨迹的重叠面积,如图6所示。Masanori Miyagi[33]等人研究表明,可以通过增大扫描频率和扫描幅度来抑制由熔池喷射造成的焊缝表面空洞,扫描频率大于200 Hz 或扫描直径大于0.6 mm 时,焊缝表面空洞几乎消失。Diana Franco[34]研究发现,激光束的摆动有利于抑制焊缝表面的喷射、小孔等缺陷;其中激光束圆形轨迹扫描轨迹产生的喷射最少;在扫描幅度0.6~1 mm,扫描频率100 Hz时可获得表面无缺陷的焊缝,且扫描焊接得到的焊接接头导电性并未改变。

此外,激光扫描焊接还可获得熔深一致的铜合金焊缝和增大焊缝等轴晶比例。如A.Haeusler[35]等研究发现,与传统激光焊相比,使用圆形扫描轨迹扫描焊接得到的焊缝宽度是其2倍,焊缝表面粗糙度从2.12 mm降到0.6 mm,通过调整扫描幅度和扫描频率可以获得焊接熔深一致性更好的焊缝。Di‐ ana Franco[36]等试验表明,铜合金焊缝熔合区伴有等轴晶的生成,两侧的组织并不对称;在熔合区存在一段“圆形带”非常规显微组织特征,类似于激光束与材料相互作用的边界的圆形状,这主要是由于激光束连续扫描时焊接金属凝固前沿产生的。

由于铜的低吸收率和高热导率,所以扫描焊接铜时需要更高的激光功率,随着最近激光技术的进步,所需的高激光功率可得到解决,但也大大增加了成本。尽管在以前的研究中取得了一些成果,但焊接铜及其合金时低工艺稳定性、飞溅和高孔隙率问题仍然存在。目前,激光扫描焊接技术被认为是改善铜合金焊接性最可行的焊接方法,但所需设备、高成本以及可能存在的夹杂物限制了该工艺的推广。因此,仍需要更多的研究来了解铜合金扫描焊接机理并克服焊接性问题。另一方面,当前大多数研究集中于工艺参数,扫描焊接铜合金接头微观组织结构和性能并未得到广泛研究。铜与其他合金如镁合金、铝合金等的扫描激光焊接工艺仍需要进一步发展。

3.5 铝-钢异质合金的激光扫描焊接

由于激光扫描焊接技术焊接速度快、热影响区小等独特优势,现已逐渐应用于铝钢异质合金的焊接中。目前国内外主要针对扫描焊接工艺参数对异质合金焊接接头成形的影响等问题进行了研究。

如李军兆[37]等人研究表明,摆动激光焊接能够抑制接头处的气孔、裂纹等缺陷并能够抑制界面处元素扩散和化合物的生成,焊接接头的最大抗剪强度可达到117.5 N/mm2,比常规焊接接头提高了约45%。英国华威大学的Hiren R.Kotadia[38]等人也利用激光扫描焊接方法焊接1.5 mm厚铝合金和590 DP镀锌板异质合金。研究发现,扫描焊接工艺参数对于控制熔池几何形状和小孔、焊缝显微组织、残余应力和接头性能有着重要作用。德国Florian Al‐ bert[39]试验结果表明,不同的焊接位置对焊缝成形质量影响较小,由于激光束的摆动,铝钢板间的间隙可以达到60%上板的厚度,仍可获得良好的桥接焊缝,这大大降低了对装配精度的需求。德国Oli‐ verSeffer[40]等人试验发现不同板厚比导致焊透深度和焊缝宽度不同,焊缝金属中铝与铁的比例也随单位长度能量的增加而增加,且焊缝中金属间相也增加,最大拉伸剪切应力在2.5~3.5 kN。

铝钢的焊接成形过程相对复杂,仍有许多方面需要进行试验研究。比如,如何制定焊接工艺参数控制焊接过程,使焊接模式为热传导焊并能够满足熔深、熔宽要求。在铝钢焊接时,若是为小孔深熔焊,焊接接头的化学成分难以控制,必将对接头的热裂纹、气孔的产生造成影响。再者,对于金属间化合物的控制也是另一重点,化合物的形成过程极为复杂,不仅与熔池的化学成分相关,而且与合金中元素的扩散有关,大多数情况下金属间化合物的形成对焊接接头会产生不利的影响,所以对熔池凝固的研究至关重要。关于扫描焊接铝-钢异质合金的工艺参数优化通常采用试验试错法,耗时且昂贵,所以未来研究会趋向于更新颖合适的建模工具集,用系统试验来解决。

4 结论与展望

相比于常规激光焊接及其他焊接方法,激光扫描焊接具有更高的灵活性、更大的工作范围、更高的工作效率和更短的焊接循环周期。许多研究已证实激光扫描焊接铝合金能显著降低铝合金焊缝中的气孔,铝合金的激光扫描焊接越来越趋于研究焊接过程中小孔的内部熔池流动状态及小孔壁的受力过程。激光扫描焊接能够改善镁合金的焊接性、获得等轴晶组织。目前国内外关于激光扫描焊接钛合金的研究较少,是激光扫描焊接今后发展的重要方向。激光扫描焊接纯铜及铜合金过程中,扫描焊接工艺参数的选择起决定性作用,扫描焊接纯铜的焊接过程稳定性显著提高。激光扫描焊接铝-钢异质合金的研究也趋向于控制焊缝化学成分,获得不同厚度比下的优质焊缝。激光扫描焊接其他异质合金,如镁-铝、铝-铜、镁-钛、钛-铝合金等也会是未来激光扫描焊接的研究重點。

激光扫描焊接的未来面临的挑战以及发展趋势主要有以下几点:

(1)在扫描焊接钛合金、镁合金等气体敏感性材料时,焊接过程中保护气体的供应是很重要的问题。但是扫描激光头在焊接过程中的扫描轨迹并不总是直线,经常要从一条焊缝到另一个焊缝,定位时间极短,这就要求保护气体输送与扫描激光头的运动一致,但实际生产应用中气体喷嘴无法实现快速切换,采用大范围的保护气体覆盖又会增加气体消耗,成本较高。若能设计出一套多自由度、快速移动、一个或多个喷嘴群的保护气体装置,并配备焊缝跟踪设备,保护气体便会跟随焊接的整个过程,从而提高焊接质量。

(2)焊接夹具。焊接过程中经常伴有较大热应力的产生以及板间间隙的控制,这对焊接夹具提出了更高的要求。特别是目前复杂件的焊接越来越多,需要专门的焊接夹具用来避免不必要的外加应力影响。灵活便捷的焊接夹具也是激光扫描焊接未来应关注的领域。

(3)焊接过程中的熔池流动及热流状态非常复杂,而二者对焊缝组织形成及形貌起着决定性作用,所以今后的研究要注重于焊接模拟以及受力状态模型分析,这对理解扫描焊接的作用机制也有重要意义。

(4)焊接飞溅。目前也有很多研究专注于焊接飞溅的控制上。本研究认为要想控制焊接飞溅的产生,获得较为美观的焊缝,先要做好焊接飞溅模型,确定飞溅规律,进而优化工艺参数,为飞溅实时监测系统提供保障。

(5)相比常规激光焊接,激光扫描焊接工艺需要考虑更多的参数如扫描频率、扫描幅度、扫描速度等,这些参数都不同程度地影响焊缝质量。要想确定最优参数,需要大量的试验,这大大增加了成本,而近几年发展起来的机器学习可以应用于激光扫描焊接,只需部分试验建立一个数据库,通过机器学习算法构建模型,预测出最优焊接参数再进行试验验证,这将大大降低工作量,也是今后优化工艺的发展趋势。

参考文献:

[1]邹琼琼,龚红英,黄继龙,宋春雨.激光焊接技术的研究现状及发展[J].热加工工艺,2016,45(21):20-23.

ZOU Qiongqiong,GONG Hongying,HUANG Jilong, SONG Chunyun. Research Status and Development of Laser Welding Technology[J]. Hot Working Techno‐ log,2016,45(21):20-23.

[2]辜诚,魏艳红,占小红.铝合金激光焊接气孔形成机理研究现状及发展[C].第二十次全国焊接学术会议.2015.

GU Cheng,WEI Yanhong,ZHAN Xioahong. Research status and development of porosity formation mecha‐ nism in aluminum alloy laser welding[C]. The 20th Na‐tional Welding Academic Conference,2015.

[3]罗勇.可编程激光振镜焊接头的设计[D].辽宁:东北大学,2019.

LUO Yong. Design of Programmable Laser Galvo Welding Head[D]. Northeastern University,2019.

[4]谢小珑,李权洪,母中彦,等.304不锈钢扫描激光焊接的熔池流动行为及焊缝成形研究[J].电焊机,2021,51(1):42-48.

XIE Xiaolong,LI Quanhong,MU Zhongyan,et al. Study on molten pool flow behavior and weld forma‐ tion in scanning laser welding of 304 stainless steel[J]. Electric Welding Machine,2021,51(1):42-48.

[5]陈晓宇,王旭友,周立涛,等.激光扫描焊接技术的研究现状[J].机械制造文摘(焊接分册),2014(04):6-11.

CHEN Xiaoyu,WANG Xuyou,ZHOU Litao,et al. The research status of laser scanning welding technology [J]. Welding Digest of Machinery Manufacturing,2014(04):6-11.

[6]许世文.振镜扫描式激光焊接机的随动系统设计[D].江苏:南京理工大学,2019.

XU Shiwen. Follow-up system design of galvanometer scanning laser welding machine[D]. Nanjing Univer‐ sity of Science and Technology,2019.

[7]徐越.应用于 SLS 的振镜式三维激光扫描系统研究[D].湖北:华中科技大学,2017.

XU Yue. Research on Galvo 3D Laser Scanning System Applied in SLS[D]. Huazhong University of Science and Technology,2017.

[8]梁晓梅,黄瑞生,刘金湘,等.核电用304不锈钢扫描激光微连接工艺研究[J].电焊机,2020,50(7):53-58. LIANG Xiaomei,HUANG Ruisheng,LIU Jinxiang,et al. Research on scanning laser micro-connection tech‐ nology of 304 stainless steel for nuclear power[J]. Electric Welding Machine,2020,50(7):53-58.

[9] Kim C,Kim J,Lim H,et al. Investigation of laser re‐mote welding using disc laser[J]. Journal of materials processing technology,2008,201(1-3):521-525.

[10] Lu J,Kujanp?? V. Review study on remote laser weld‐ing with fiber lasers[J]. Journal of Laser applications,2013,25(5):052008.

[11] Wu Tao,Shanglu Yang. Weld zone porosity elimina‐tion process in remote laser welding of AA5182-O alu‐ minum alloy lap-joints[J]. Journal of Materials Pro‐ cessing Tech.,2020(286):116826.

[12]邹吉鹏,李连胜,宫建锋,等.铝合金厚板激光扫描填丝焊接气孔抑制[J].焊接学报,2019,40(10):43-47,66,163.

ZHOU Jipeng,LI Liansheng,GONG Jianfeng,et al. Suppression of porosity in laser scanning wire-filling welding of aluminum alloy thick plates[J]. Transac‐ tions of the China Welding Institution,2019,40(10):43-47,66,163.

[13]楊蓉.激光扫描焊接工艺在铝合金焊接中的应用研究[J].现代制造技术与装备,2017(02):106-108. YANG Rong. Application research of laser scanning welding process in aluminum alloy welding[J]. Mod‐ ern Manufacturing Technology and Equipment,2017(02):106-108.

[14]Genyu Chen,Bin Wang,Shuai Mao,et al. Researchon the“∞”-shaped laser scanning welding process for aluminum alloy[J]. Optics and Laser Technology,2019(115):32-41.

[15]Zhimin Wang,J.P. Oliveira,Zhi Zeng,et al. Laser beamoscillating welding of 5A06 aluminum alloys:Micro‐ structure,porosity and mechanical properties[J]. Op‐ tics and Laser Technology,2019(111):58-65.

[16]黄瑞生,邹吉鹏,孟圣昊,等.铝合金激光扫描焊接工艺特性[J].焊接学报,2019,40(04):61-66,163. HUANG Ruisheng,ZHOU Jipeng,MENG Shenghao, et al. Process characteristics of aluminum alloy laser scanning welding[J]. Transactions of the China Weld‐ ing Institution,2019,40(04):61-66,163.

[17]毛帅. 5052铝合金光纤激光扫描焊接工艺研究[D].湖南:湖南大学,2018.

MAOSHAUI. Research on 5052 Aluminum Alloy Fi‐ ber Laser Scanning Welding Technology[D]. Hunan University,2018.

[18]项云忠. 6061/2A12异种铝合金激光扫描焊接接头组织性能研究[D].湖北:华中科技大学,2019.

XIANG Yunzhong. Study on Microstructure and Prop‐ erties of Laser Scanning Welded Joints of Dissimilar Aluminum Alloys[D]. Huazhong University of Sci‐ ence and Technology,2019.

[19]黄瑞生,邹吉鹏,宫建锋,等.激光扫描焊接熔池及等离子体动态行为[J].焊接学报,2020,41(03):11-16,97.

HUNAG Ruisheng,ZHOU Jipeng,GONG Jianfeng,et al. Laser Scanning Welding Pool and Plasma Dynamic Behavior[J]. Transactions of the China Welding Institu‐ tion,2020,41(03):11-16,97.

[20]WenchaoKe,Xianzheng Bu,J.P. Oliveira,et al. Mod‐eling and numerical study of keyhole-induced porosity formation in laser beam oscillating welding of 5A06 aluminum alloy[J]. Optics and Laser Technology,2021(133):106540.

[21]吴思根,周昕宇,蒋志伟,等. 低頻振荡扫描激光焊接铝合金薄板温度场数值模拟[J].应用激光,2019,39(03):440-447.

WUGensi,ZHOU Xinyu,JIANG Zhiwei,et al. Numeri‐ cal Simulation of Temperature Field of Low Frequency Oscillation Scanning Laser Welded Aluminum Alloy Sheet[J]. Applied Laser,2019,39(03):440-447.

[22]T Yuan,Z Luo,S Kou. Grain refining of magnesium welds by arc oscillation[J]. Acta Materialia,2016(116):166-176.

[23]王和康.AZ31B镁合金振荡扫描激光焊接工艺研究[D].湖北:华中科技大学,2018.

WANG Hekang. Research on Oscillating Scanning La‐ ser Welding Process of AZ31B Magnesium Alloy[D]. Huazhong University of Science and Technology,2018.

[24]Kangda Hao,Hekang Wang,Ming Gao,et al. Laser welding of AZ31B magnesium alloy with beam oscilla‐ tion[J]. Journal of Materials Research and Technology,2019,8(3):3044-3053.

[25]Gao M,Wang H,Hao K,et al. Evolutions in micro‐ structure and mechanical properties of laser lap welded AZ31 magnesium alloy via beam oscillation[J]. Jour‐ nal of Manufacturing Processes,2019(45):92-99.

[26]吕会敏. 镁合金光纤激光摆动焊接工艺研究[J].材料保护,2020,53(02):112-114,135.

LV Humin. Research on Fiber Laser Welding Welding Process of Magnesium Alloy[J]. Materials Protection,2020,53(02):112-114,135.

[27]陈波,孟正,马程远,等. 扫描振镜激光TC4钛合金焊接性能及熔池流动行为研究[J].航空学报:2021,42(12):425223.

CHEN Bo,MENG Zheng,MA Chengyuan,et al. Study on welding performance and molten pool flow behavior of TC4 titanium alloy by scanning galvanometer laser [J]. Acta Aeronautica et AstronauticaSinica,2021,42(12):425223.

[28]Wang Zhimin,Sun Lulu,KeWenchao,et al. Laser Os‐ cillating Welding of TC31 High-Temperature Titanium Alloy[J]. Metals,2020,10(9):1185.

[29]Chen X,Lei Z,Chen Y,et al. Effect of Laser Beam Oscillation on Laser Welding-Brazing of Ti/Al Dissimi‐ lar Metals[J]. Materials,2019,12(24):4165.

[30]Wen Dong,Dong Wen,Huang Rongrong,et al. Effect of Beam Oscillating Parameters on Laser Welding of Mg/Ti Joints[J]. Journal of physics. Conference series,2020,1622(1):012022.

[31]Sun Y,Xu N,Morisada Y,et al. Microstructure and mechanical properties of friction stir welded pure Cu plates[J]. Transactions of JWRI,2012,41(1):53-58.

[32]姜德富,潘洪文. 激光摆动焊接头在纯铜连接中的应用[J].金属加工(热加工),2017(S1):24-25.

JIANG Defu,PAN Hongwen. Application of laser swing welding head in pure copper connection[J]. MW Metal Forming,2017(S1):24-25.

[33]Masanori Miyagi ,Xudong Zhang ,Yousuke Kawa‐ hito,et al. Surface void suppression for pure copper by high-speed laser scanner welding[J]. Journal of Materi‐ alsProcessing Tech.,2017(240):52-59.

[34]Franco D F. Wobbling laser beam welding of copper [D],2017.

[35]Haeusler A,Schürmann A,Sch?ler C,et al. Quality improvement of copper welds by laser micro welding with the usage of spatial power modulation[J]. Journal of Laser Applications,2017,29(2):022422.

[36]Diana Franco,J. P. Oliveira,Telmo G. Santos,et al. Analysis of copper sheets welded by fiber laser with beam oscillation[J]. Optics and Laser Technology,2021(133):106563.

[37]李軍兆,刘一搏,孙清洁,等. 激光摆动模式对铝/钢焊接接头成形特征及组织、强度的影响[J].中国激光,2020,47(04):141-148.

LI Junzhao,LIU Yibo,SUN Qingjie,et al. Influence of Laser Swing Mode on Forming Characteristics,Micro‐structure and Strength of Aluminum/Steel Welded Joints [J]. Chinese Journal of Lasers,2020,47(04):141-148.

[38]Kotadia H R ,Franciosa P ,Ceglarek D. Challenges and opportunities in remote laser welding of steel to aluminium[J]. EDP Sciences,2019(269):02012.

[39]Dr. Florian Albert,Philip Marben,Tom Graham. Re‐ mote Laser Welding of Steel and Aluminum Alloys[J]. Laser Technik Journal,2017,14(1):32-35.

[40]Seffer O,Springer A,Kaierle S. Investigations on re‐ mote laser beam welding of dissimilar joints of alumi‐ num alloys and steel with varying sheet thicknesses for car body construction[J]. Journal of Laser Applica‐ tions,2017,29(2):022414.

编辑部网址:http://www.71dhj.com