采动影响煤帮变形机理与控制技术研究

2022-04-08朱云龙刘献武董鹏飞

朱云龙,刘献武,董鹏飞

(国家能源集团 神东柳塔煤矿,内蒙古 鄂尔多斯 017000)

在巷道围岩系统中,煤帮相对于顶底板岩层而言,强度较低且内部富存原生节理裂隙,承载能力差,在采掘扰动作用下常是率先破坏的部位。为解决采掘扰动下煤帮变形显著问题,康红普等[1]提出通过采用高强高预应力锚杆支护技术控制煤巷变形显著问题;单仁亮[2]等提出了煤巷强帮支护理论,并通过现场应用取得了良好的实践效果;杜贝举等[3]研究了深井高应力软弱围岩巷道变形机理,并提出了针对性的控制技术。

专家学者已针对进行了大量的研究工作[4-6],本文基于前人研究成果,通过分析确定基本顶断裂位置,掌握了邻近工作面开采后覆岩结构特征,研究了煤柱变形破坏机制,提出了破碎煤帮稳定性控制技术,研究成果可为类似条件矿井破碎煤帮支护提供借鉴。

1 工程背景

1.1 研究区域概况

某矿3213运输巷位于矿井二采区,因矿井瓦斯含量高,二采区的运输巷需要服务于2个相邻工作面,不仅承担上区段工作面回采期间的瓦斯抽放工作,同时担负本区段工作面回采期间的承担运输工作。但受到3215工作面采动影响,3213运输巷围岩变形剧烈,巷道断面显著减小,同时围岩松动圈范围较大,巷道支护困难,难以为3213工作面的回采正常服务。因此亟需掌握采动影响下3213运输巷围岩变形规律,解决支护难题。

3213运输巷埋深约550 m,巷道断面为矩形,宽5 m,高3.4 m,沿煤层顶板布置,全长1 921 m。3213运输巷和3215回风巷布置在3215工作面同一侧,两巷之间留有35 m的煤柱,巷道布置情况如图1所示。3213工作面开采3号煤层,煤层平均厚度为5.76 m,煤层平均倾角为3°,为近水平煤层。3号煤层岩层分布情况如图2所示。

图1 巷道布置示意Fig.1 Schematic diagram of roadway layout

图2 煤层柱状Fig.2 Coal seam columnar

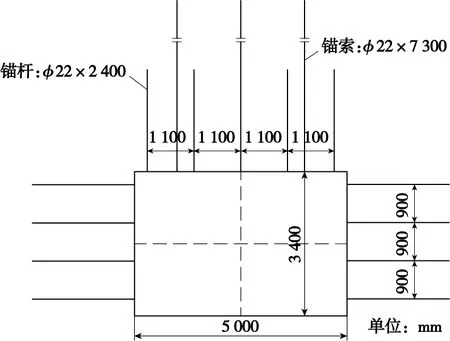

1.2 巷道支护情况

3213运输巷顶板采用“锚杆+锚索+钢带+金属网”支护,选用φ22 mm×7 300 mm钢绞线锚索,每排3根,间排距为1 500 mm×2 000 mm;选用φ22 mm×2 400 mm螺纹钢锚杆,每排4根,间排距为1 100 mm×1 000 mm;选用BHW235/280/4-4700-5型W钢带和网格50 m×50 mm的金属网进行护表。巷帮支护选用φ22 mm×2 400 mm螺纹钢锚杆,每排4根,间排距为900 mm×1 000 mm,巷道支护如图3所示。

图3 巷道支护方式示意Fig.3 Schematic of roadway supporting mode

受3215工作面回采扰动影响,3213运输巷煤柱侧巷帮变形显著,出现煤帮破碎、锚杆失效等现象(图4),巷道断面显著减小,影响巷道的运输及通风工作,难以正常服务于3213工作面生产。

图4 2313运输巷巷道变形情况Fig.4 Deformation of 2313 transport roadway

2 开采扰动下煤柱破坏机理

2.1 覆岩结构特征

(1)覆岩结构分布情况。3215工作面开采后,直接顶垮落进采空区形成矸石,基本顶破断形成铰接岩块承载上覆岩层重力。为研究开采扰动下煤柱破坏机理,需分析邻近工作面开采后煤柱上方岩层结构分布情况,而基本顶断裂位置是决定煤柱上方岩层结构分布的关键因素,进而影响巷道围岩的应力环境。

3213运输巷基本顶的断裂位置可分为4种情况:①基本顶断裂位置处于3215工作面采空区边缘,如图5(a)所示。此时基本顶破断岩块B的旋转下沉活动对煤柱及3213运输巷的影响最小,因基本顶悬露在巷道顶板及煤柱上方产生的应力集中会随着岩层的破断后转移释放,巷道围岩稳定性较好;②断裂位置位于煤柱上方,如图5(b)所示。此时煤柱需承受基本顶破断岩块B传递的重力载荷,巷道煤帮在高应力作用下易变形破坏,需增加支护强度以控制巷道围岩变形;③断裂位置位于3213运输巷内侧实体煤上方,如图5(c)所示。此时实体煤及煤柱共同承担岩块B传递的载荷,围岩稳定性较好且易于控制;④断裂位置处于3213运输巷顶板上方,如图5(d)所示。此时煤层上方顶板破坏严重,岩块B的回转运动会加剧巷道围岩的破碎程度,并引起支护构件失效,巷道维护困难。

2014年,天津水务将全面贯彻党的十八届三中全会、全国水利厅局长会和市委十届四次全会精神,围绕水资源、水环境、水安全“三位一体”和统筹城乡协调发展的思路,突出深化改革,全面正确履行好水务管理职能,管好水资源,改善水环境,保障水安全,为全市经济社会发展作出新贡献。

图5 覆岩结构示意Fig.5 Schematic diagram of overburden structure

(2)基本顶断裂位置。基本顶的破断位置是影响沿空巷道围岩稳定性的关键因素,同时也是进行煤柱宽度设计时需考虑的关键参数,侧向基本顶的断裂位置可根据式(1)计算得出[7]。

(1)

式中,x为3215采空区煤壁至基本顶断裂位置的水平距离;m为煤层厚度,取6 m;A为侧压系数,取值为0.25;φ0为煤体内摩擦角,取28°;C0为煤体内聚力,取0.6 MPa;K为应力集中系数,取3;γ为覆岩平均容重,取25 kN/m3;H为巷道埋深,取550 m;P0为3213运输巷煤帮的支护阻力,取0.2 MPa。

计算得出3215采空区煤壁至基本顶断裂位置的水平距离x为18.9 m,因此断裂位置位于煤柱上方,覆岩结构分布为图5(b)所示的第2种情况。

2.2 煤柱变形破坏机制

为研究煤柱破坏机制,需先分析3213运输巷服务期间煤柱应力环境的演化过程。受3215工作面采动影响,3213运输巷煤柱承载因侧向基本顶传递的集中载荷,在高应力作用下,煤柱由外及里分层破裂,直至覆岩形成稳定结构。3215工作面开采后3213运输巷煤柱破坏过程的受力莫尔圆(图6),圆心坐标为((σ1+σ3)/2,0),半径为(σ1-σ3)/2。其中,1为原岩应力环境煤柱的莫尔圆,2为掘巷卸荷后煤柱的莫尔圆,3为3215工作面开采扰动下处于应力集中环境下煤柱的莫尔圆,线Ⅰ为掘巷前原岩强度下煤体的抗剪强度包络线,线Ⅱ表示3215工作面开采扰动下岩性劣化后的煤体抗剪强度包络线。

图6 3213运输巷煤柱破坏过程的莫尔圆Fig.6 Mohr circle of coal pillar failure process in 3213 transportation roadway

可利用摩尔—库仑强度准则分析3213运输巷煤柱的破坏过程。3213运输巷掘成后,煤柱承受的水平应力σ3卸荷降低,使得煤柱莫尔圆的圆心左移、半径增大,煤柱莫尔圆由1转变为2;在3215工作面开采影响下,在煤柱上方形成应力集中,垂直应力σ1骤增,使得煤柱莫尔圆的圆心右移、半径增大,煤柱莫尔圆由2进一步转变为3。

3 破碎煤帮稳定性控制技术

3.1 煤帮变形控制思路

根据煤柱破坏机制分析,为控制因采动引起的煤帮变形破坏,需改善围岩的力学性能和承载能力。

(1)高预紧力作用。通过提高支护构件的预紧力和刚度,可有效增强围岩的残余承载能力,改善被锚固岩体的力学性能,控制围岩进一步变形破坏;同时锚杆及锚索施加的高预紧力,可有效改变煤柱的应力状态,由二向受力状态转变为三向受力状态,有利于保持结构稳定。

(2)注浆改性。受3215工作面采动影响,3213运输巷煤岩体破坏失稳,围岩变形显著。由于煤帮和直接顶的结构松软破碎,锚杆等支护构件难以发挥锚固锚固力作用,而注浆加固可改善煤岩体结构完整性和力学性能,从而增强其自身承载能力。

σ1f=(1+sinφ1)/(1-sinφ1)σ3+σc1

(2)

式中,σ1f为水平应力σ3作用下煤体的抗压强度;σc1为煤体的单轴抗压强度;φ1为煤体的内摩擦角。

图7中莫尔圆1的圆心坐标为((σ1+σ3)/2,0),半径为(σ1-σ3)/2。圆1为加固前的煤柱莫尔圆,圆2为加固后的煤柱莫尔圆。

图7 加固后的巷道围岩莫尔圆Fig.7 Mohr circle of roadway surrounding rock after reinforcement

对破坏后的煤岩体进行加固后,在高预紧力作用下,煤岩体的水平应力σ3快速回升;同时在注浆改性作用下,煤岩体的单轴抗压强度σc1也显著提高,实现明显改善煤岩体抗压强度σ1f,此时煤岩体的莫尔圆圆心右移、半径减小,围岩莫尔圆由圆1逐步过渡至圆2。通过对破碎围岩的注浆,增强了围岩的内聚力和内摩擦角参数,使得围岩抗剪强度包络线斜率增大,包络线由Ⅱ转变为Ⅰ,煤岩体由极限平衡状态过渡至弹性安全状态。

3.2 控制技术与参数

根据3213运输巷实际条件,设计通过注浆管和注浆锚索对巷道围岩的整体加固,如图8所示。

图8 3213运输巷围岩加固设计示意Fig.8 Schematic of surrounding rock reinforcement design of 3213 transportation roadway

(1)顶板加强支护参数。布置2个深度为3 m的注浆孔以实现对围岩的浅部注浆加固,间排距为1 500 mm×1 000 mm;同时垂直巷道顶板布置3根φ22 mm×6 000 mm的注浆锚索以实现对围岩的深部注浆加固,间排距为1 500 mm×2 000 mm。

(2)巷帮加强支护参数。垂直巷帮距底板850 mm布置3个深度为3 m的注浆孔,间排距为900 mm×1 000 mm;同时垂直巷帮距底板1 300 mm布置2根φ22 mm×6 000 mm的注浆锚索,间排距为900 mm×1 000 mm。

4 煤帮变形控制效果

为研究提出的破碎煤帮稳定性控制技术的巷道支护效果,根据3213和3215工作面布置、地质条件及钻孔数据,建立了工作面开采FLAC3D数值计算模型,如图9所示。

图9 数值模型Fig.9 Numerical model

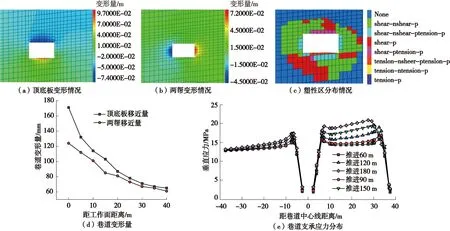

采用摩尔—库仑模型,模型尺寸为260 m×205 m×154 m(长×宽×高)。通过数值模型研究加强支护下的回采过程中围岩变形破坏及应力分布情况,数值模拟结果如图10所示。

图10 巷道围岩变形情况Fig.10 Deformation of roadway surrounding rock

从图10可以看出,在加强支护方案下,随着距工作面距离的降低,巷道变形量不断增大,顶底板移近量最大为171 mm,两帮移近量最大为124 mm,巷道围岩变形量整体较小;两帮塑性区发育深度最大为3.2 m,顶板塑性区发育深度最大为2.3 m,塑性区发育深度未超过锚索锚固范围;随着工作面开采空间的增大,3213运输巷围岩支承应力数值持续增大,煤柱可承受较高程度的集中应力,表明注浆显著改善了煤帮的承载能力,提出的支护方案较为合理。

数值模拟结果显示提出的加强支护参数较为合理,因此进行了现场工业性试验进一步验证。为评价煤帮变形控制效果,对注浆段巷道变形量进行监测,并将数据同未注浆段巷道变形量进行对比,如图11所示。

图11 巷道变形量对比曲线Fig.11 Comparison curve of roadway deformation

从图11中可以看出,采取注浆加固措施后巷道变形显著降低,未注浆段顶底板移近量最大可达618 mm,注浆段顶底板移近量为115 mm,降低了81.4%;未注浆段两帮移近量最大可达912 mm,注浆段两帮移近量为186 mm,降低了79.6%。表明提出的围岩变形控制技术实施效果良好,可有效控制重复扰动巷道围岩的稳定性。

注浆段巷道支护效果现场如图12所示。

图12 注浆段巷道支护效果Fig.12 Effect of roadway supporting in grouting section

由图12可以看出,巷道围岩整体性较好,巷道断面大、变形小,可为2313工作面的回采正常服务。

5 结论

(1)计算得出3215采空区煤壁至基本顶断裂位置的水平距离为18.9 m,此时基本顶断裂位置位于煤柱上方,在高应力作用下煤柱易变形破坏,需增加支护强度以控制巷道围岩变形;

(2)基于煤柱变形破坏机制分析,提出了破碎煤帮稳定性控制技术,通过高预紧力改变煤帮的受力状态,利用围岩注浆改善煤岩体承载能力,从而控制巷道围岩变形破坏。

(3)现场监测结果表明,采取注浆加固措施后顶底板移近量降低了81.4%,两帮移近量降低了79.6%,围岩变形得到了有效控制。