三心拱形巷道锚索超前支护研究及应用

2022-04-08田士月

陈 鹏,田士月,王 慧

(中材地质工程勘查研究院有限公司,北京 100102)

煤矿巷道支护包括永久支护、临时支护和超前支护。其中,在掘进工作面,可临时支护掘进面空顶处的顶板、戴帽点柱和悬顶梁的支护装备称为掘进工作面超前支护装备。超前支护是避免作业人员在空顶区作业的有效支护形式,而且在综掘巷道掘进面采用超前支护方式,可减小综掘机械工作时的扰动、锚杆支护时的应力变化和顶板自身压力变化对巷道围岩变形、位移和破裂的影响[1-3]。目前井下巷道超前支护大多采用单体支柱或超前液压支架等方式,在应用过程中凸显出了一系列缺点。如:支护强度低、速度慢、工人劳动强度大等[4-5]。据于此,提出了超前支护段采用锚索进行主动式超前支护,替代原有的液压支架或单体支柱等被动支护方式对巷道顶板进行加固,可以及时主动地控制回采巷道超前支护段的围岩变形破坏。

前人对巷道超前支护段支护方式已经做了一系列研究,唐永志等[6-7]对深部大采高斜顶断面巷道进行了超前液压支架的选型研究,避免了巷道变形引起挤压支架的现象发生;姚强岭等[8-9]针对锚索超前支护替代超前液压支架支护进行了研究,实现了巷道的一次性主动支护,避免了现有超前液压支架的缺点;李立华[10]针对超前支护段围岩较为破碎的问题,采用了注浆锚索式超前支护方式,现场得到了有效使用。目前针对三心拱形巷道超前支护采用锚索还鲜有研究,因此,针对井下具体地质条件进行锚索超前支护的研究与应用,切实解决巷道围岩变形问题具有重要的意义。

本文提出超前锚索主动支护替代单体支柱被动支护形式,通过理论分析校核了超前锚索的支护强度,并在协庄煤矿11号煤层回采工作面现场进行了应用,并实测分析了应用效果。超前锚索支护变被动支护为主动支护,发挥了主动支护的优势,提高了支护强度,降低了工人劳动强度,改善了超前支护作业环境,加快了综采工作面回采速度,适合目前综采工作面机械大型化的要求。

1 工程概况

1.1 工作面概况

协庄煤矿位于新汶煤田南翼西端,东距新泰市13 km,年产量180万t。11101工作面位于-850 m水平十一层煤一采上山区,煤层埋深657.5~844.03 m。11101工作面以南为-550 m水平西大巷保护煤柱,以西为11101里段工作面采空区,以北为F22分支断层煤柱及11103工作面,以东为-850 m一采总回风下山保护煤柱,工作面上覆2号、4号煤已开采完毕,下伏13号、15号煤尚未开采。工作面所采煤层为11号煤,为复杂结构煤层,中夹1~2层夹石,厚0.1 m左右,为该煤层主要标志之一,工作面煤厚1.10~1.90 m,平均厚1.70 m,平均倾角30°。工作面顶底板岩性见表1。

表1 11101工作面顶底板岩性Tab.1 Lithology of roof and floor of 11101 working face

1.2 巷道支护现状

11101工作面两巷采用锚带网联合支护,巷道断面为三心拱形,巷道设计净宽4.0 m、净高3.0 m,巷道断面采用“W”钢带(4 300 mm×280 mm×3 mm)配金属菱形网(4.6 m×1.0 m)、6根MSGLW-500/22 mm×2 200 mm无纵肋螺纹钢式树脂锚杆支护顶板,两帮各采用3根MSGLD-335/22×2 200 mm等强螺纹钢式树脂锚杆配“W”钢带(1 100/1 900 mm×280 mm×3 mm)及塑料编织网(2.6 m×1.0 m)支护,锚杆排距1.0 m,每隔3.0 m在巷中施工1根锚索加强支护。

1.3 11101回采巷道超前支护现状

11101回采巷道超前支护以往采用的形式为双排DZ1.8~4-25/100单体液压支柱配HDJB-1000型金属铰接顶梁走向铰接,柱距1.0 m,工作面回风巷超前支护长度距切顶排不少于60 m。

2 11101回采巷道超前支护技术方案

单体液压支柱配金属铰接顶梁超前支护是全被动支护方式,支护强度低,工人劳动强度大。单体液压支柱移柱、回柱操作麻烦,严重影响了工作面回采效率,制约了产量,支柱也缩小了巷道有效通风面积,降低了通风效率。基于上述原因,提出以超前锚索代替超前支柱的全主动超前支护形式。现提出采用φ21.8 mm、长8 300 mm锚索进行超前支护,下面对锚索进行强度校核。

3 11101回风巷超前锚索支护强度校核

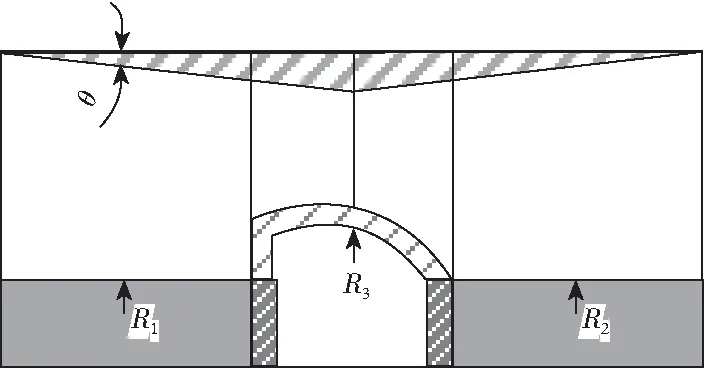

采用超前锚索作为主体支护,锚索锚入顶板稳定围岩中,将煤层顶板悬吊于上层坚固岩层,并且对顶板施加轴向约束力,形成稳定结构进行承载。11101工作面回风巷两帮分别为-550 m水平西大巷保护煤柱与11101工作面,11101工作面目前正在进行回采结束,可推断11101工作面采空区覆岩尚未充分垮落充满采空区,11101工作面回风巷超前支护区域受到采空区顶板影响较大。11101工作面直接顶为砂质页岩,平均厚度9.3 m,基本顶为细砂岩,平均厚度16.5 m。由于作为关键层的基本顶厚度较大且质地坚硬,11101工作面顶板所受载荷为11101工作面直接顶所施加。综合以上因素,建立11101工作面回风巷超前锚索超前支护力学模型如图1所示。

图1 11101工作面回风巷超前支护力学模型示意Fig.1 Schematic diagram of mechanical model of advance supporting in return air roadway of 11101 working face

图1中,a为巷道净宽;s为工作面帮煤柱宽度;z为非工作面帮(-550水平西大巷保护煤柱侧)煤柱宽度;b为巷道净高;R1,R2,R3分别为工作面帮煤柱、非工作面帮煤柱和人工支护提供的支承力;t为直接顶厚度。由力学模型可知,在不考虑人工支护的情况下,巷道围岩受力情况关于巷道中心线对称,认为:

s=z=Rt-b=b/2

(1)

式中,Rt为巷道应力影响半径。

代入数据计算得s=z=2 m。

3.1 锚杆支护强度计算

3.1.1 回风巷顶板锚杆支护强度

顶板每排布置6根MSGLD-335φ22 mm×2 200 mm螺纹锚杆,锚杆间排距780 mm×900 mm。由于11101工作面回风巷为拱形巷道,计算过程中顶板锚杆数量按5根计算,顶板锚杆拉断载荷F1为129.6 kN。顶板锚杆支护密度为:

p1=5/a1×a

(2)

式中,p1为顶板锚杆支护密度;a为巷道宽度,取4 m;a1为顶板锚杆排距,取0.9 m。

计算可得p1=1.39 m2。则顶板锚杆支护强度P1=0.18 MPa,顶板锚杆支撑力Q杆=0.72×103kN。

3.1.2 上帮帮锚杆支护强度

上帮帮部锚杆采用MSGLD-335等强螺纹钢式树脂锚杆,排距900 mm,每排4根锚杆。上帮帮部锚杆拉断载荷为F2为129.6 kN。上帮锚杆支护密度为:

p2=4/a2×b上

(3)

式中,p2为上帮帮部锚杆支护密度;b上为上帮墙高,取2.9 m;a2为顶板锚杆排距,取0.9 m。

可得p2=1.53 m2。则上帮帮部锚杆支护强度为P2=F2gp2=0.2 MPa。

3.1.3 上帮帮锚杆支护强度

下帮帮部锚杆采用MSGLD-335等强螺纹钢式树脂锚杆,排距900 mm,每排2根锚杆。下帮帮部锚杆拉断载荷F3为129.6 kN。下帮锚杆支护密度为:

p3=2/a3×b下

(4)

式中,p3为下帮帮部锚杆支护密度;b下为下帮墙高,取1.7 m;a3为顶板锚杆排距,取0.9 m。

可得p3=1.31 m2。则上帮帮部锚杆支护强度为P3=F3gp3=0.17 MPa。

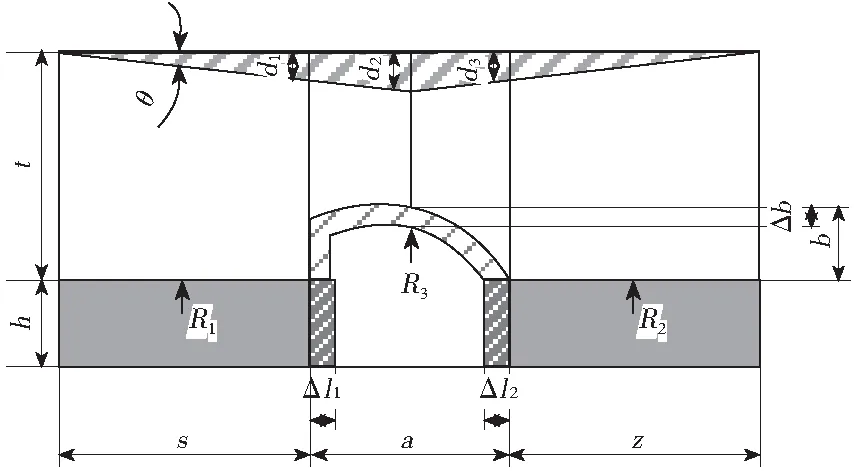

3.2 围岩支承力计算

根据围岩受力平衡,可建立围岩变形预计模型如图2所示。由于巷道断面形状对顶板破断回转下沉影响较小,因此简化力学模型认为:d1=d3,将其转化为弹性力学问题近似求解。

图2 围岩变形预计模型Fig.2 Prediction model of surrounding rock deformation

由巷道围岩变形及扩容关系可得:

Sd=kSa=kSc=Sf,Se=kSb

(5)

式中,k为扩容系数,取k=1.1。

根据图3中的几何关系,可得:Sa=Sc=d1s/2,Sb=(d1+d2)a/2,Sd=Sf=Δlh,Se=Δbl拱。

联立可得:

(6)

式中,l拱为巷道拱顶长度。

假设巷道围岩变形全部来自于煤层和直接顶的变形,可分割模型如图3所示。

图3 围岩变形计算模型Fig.3 Calculation model of surrounding rock deformation

由于11101工作面回风巷采用锚杆支护,所以:

(7)

式中,k延—锚索为锚索最大延伸率,取4%;k延—锚杆为螺纹钢锚杆最大延伸率,取15%;可得:θ≤1.41°。因此,考虑一定安全系数取θ=1.5°。

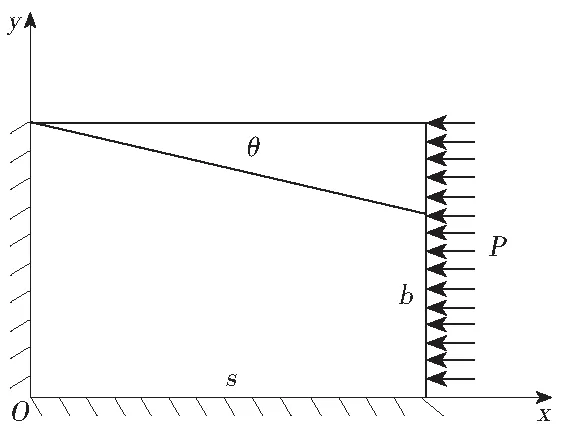

3.2.1 上帮支承力计算

由于基本顶和直接顶的刚度大于煤体的刚度,因此认为,认为上帮上边界为施加给定变形的边界,下边界及左边界可视为固定边界;上帮采用锚网带支护,作用于工作面帮的支护阻力为P,由于顶板岩层刚度大于煤体刚度,可以认为上帮边界为施加给定变形边界,下帮边界和底边界认为固定边界,上帮采用锚网带支护,由前文计算得到作用于工作面帮支护阻力为0.20 MPa。建立上帮力学模型,如图4所示。

图4 工作面上帮力学模型示意Fig.4 Schematic diagram of upper mechanical model of working face

可以联立得到方程,针对上帮支承力进行求解[8],可得上帮支承力R1=0.79×103kN。

3.2.2 下帮支承力计算

同理所得,认为下帮为施加给定变形边界,上帮边界和底边界认为固定边界,由前文计算得到作用于非工作面帮的支护阻力为0.17 MPa,可得下帮支承力R1=0.78×103kN[8]。

3.3 超前锚索支护强度校核

3.3.1 顶板载荷计算

由于11101工作面回风巷沿顶沿底掘进,且11101工作面直接顶为厚9.3 m的砂质页岩,基本顶为厚16.5 m的细砂岩,假设11101工作面顶板所受载荷均来自顶板自重及顶板所传递的压应力,11101工作面顶板所传递的压应力取顶板自重的10%,可得:

(8)

式中,q为11101工作面顶板所受均布载荷;H为开采高度,取1.7 m;ρ1为直接顶砂质页岩密度,取2.6 t/m3;H1为直接顶砂质页岩厚度,取9.3 m;ρ2为基本顶泥岩容重,取2 550 kg/m3;H2为基本顶泥岩厚度,取16.5 m;g为重力加速度,取0.8 N/kg。

将数据代入公式计算可得:q=0.39 MPa,顶板超前支承力Q=q×(s+a+z)=3.12×103kN,被动支护支承力需满足:Q被≥0.83×103kN。

3.3.2 锚索超前支护强度计算

顶板每排布置3根超前锚索,规格为φ22.0 mm×8 300 mm,排距1 m,超前锚索拉断载荷为F索=500 kN。

超前锚索支护密度为:

p索=3/(a索×a)

(9)

式中,p索为超前锚索支护密度;a为巷道宽度,取4 m;a索为锚索排距,取1 m。

可得p索=0.75/m2。则超前锚索支护强度为P索=F索gp索=0.38 MPa。

则超前锚索支承力为:Q索=P索×a=1.52×103kN≥Q被,即超前锚索支护可满足支护需求。

4 超前锚索代替单体支柱工业性应用

以协庄煤矿11101回采巷道为工程背景,进行超前锚索支护代替原本落后的单体支柱支护,并在回风巷布置矿压观测站,通过分析矿压观测结果检验超前锚索支护效果。

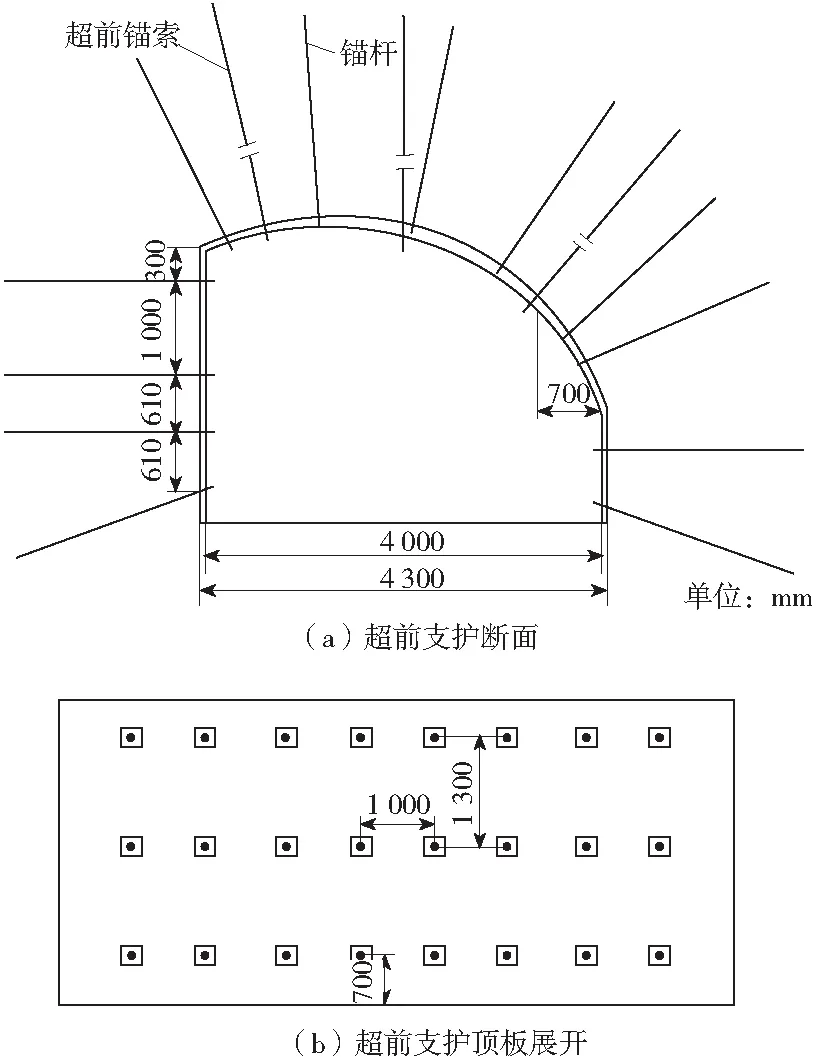

4.1 11101回采巷道超前锚索支护参数

11101回采巷道超前支护基本形式为:采用低松弛、高强度φ21.8 mm的19股钢绞线,锚索长8.3 m,排距1.0 m,锚索距帮间距不大于0.8 m,中间的锚索居中布置,原巷道加强支护锚索处,补打锚索,保证每排不少于3根,超前支护自切顶排向外长度不少于80 m。超前锚索支护参数如图5所示。

图5 超前锚索支护参数Fig.5 Advance anchor cable supporting parameters

4.2 超前锚索支护矿压观测方案

为了全面检验超前锚索支护应用效果,在回风巷道内布置测站进行矿压观测,观测内容包括围岩松动圈监测、巷道表面位移监测、锚索受力监测。

(1)围岩松动圈实测研究:利用ZKXG30钻孔探测仪。在距离工作面5 m处布置第一个测站,每个测站之间相距15 m,共布置5组,每组测站3个测孔,分别布置在巷道顶板中央与距离两帮1.0 m处,顶板测孔深8.5 m。回采工作面距各测站5 m时,对所有钻孔进行窥视一次。

(2)巷道围岩位移变化研究:表面位移采用十字交叉测量法测量顶底板及两帮位移量,测站设置方位与围岩钻孔窥视测站距离一致。每个测站包括4个测点,测点分别布置在巷道顶底板及两帮中央。

(3)超前锚索受力特征监测:采用GMY0H矿用本安型锚杆锚索应力传感器,在第四测站顶板锚索安装应力传感器,共计3块液压枕。

4.3 矿压观测结果分析

4.3.1 巷道顶板围岩松动圈发展发育规律

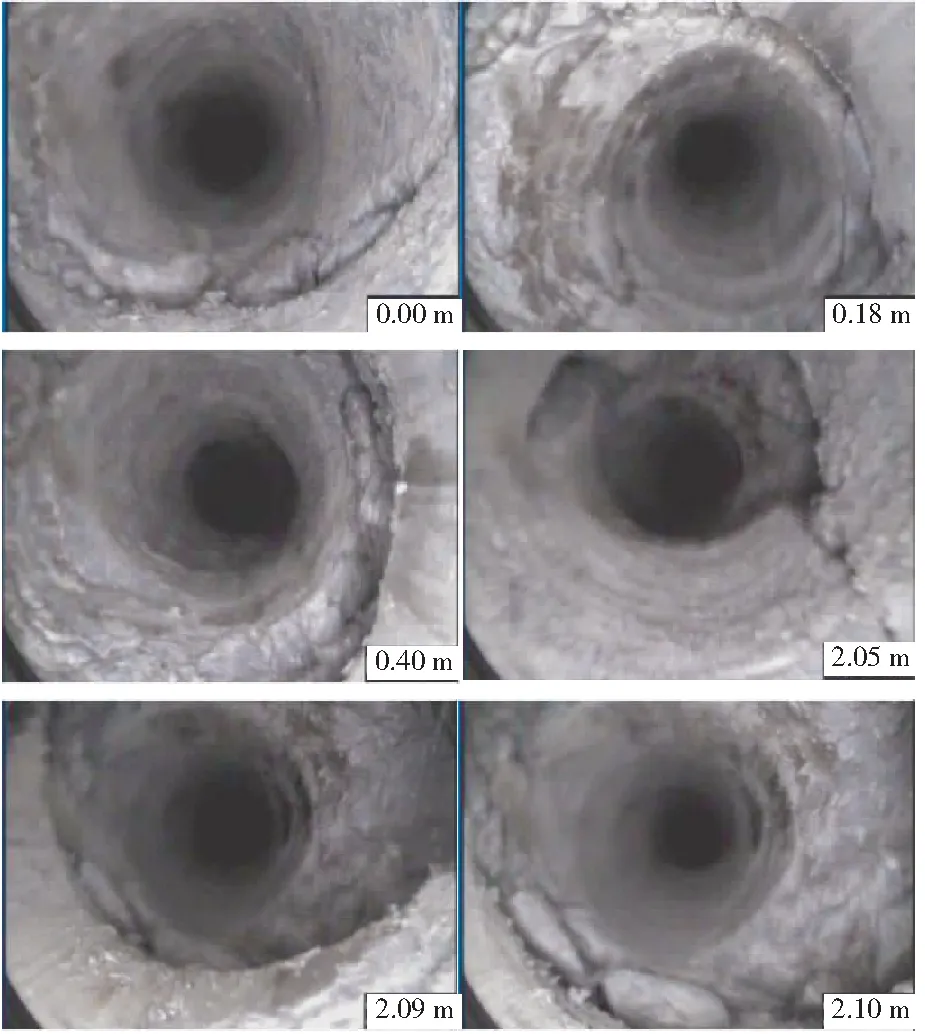

通过对各测站顶板进行钻孔窥视,获得各测站的钻孔图像,如图6所示,以第1测站1号钻孔内裂隙分布高清成像图为例。从图中可以清晰地看出钻孔内裂隙发育情况。

图6 第1测站1号钻孔裂隙分布成像Fig.6 Imaging of fracture distribution in borehole 1 of the first survey station

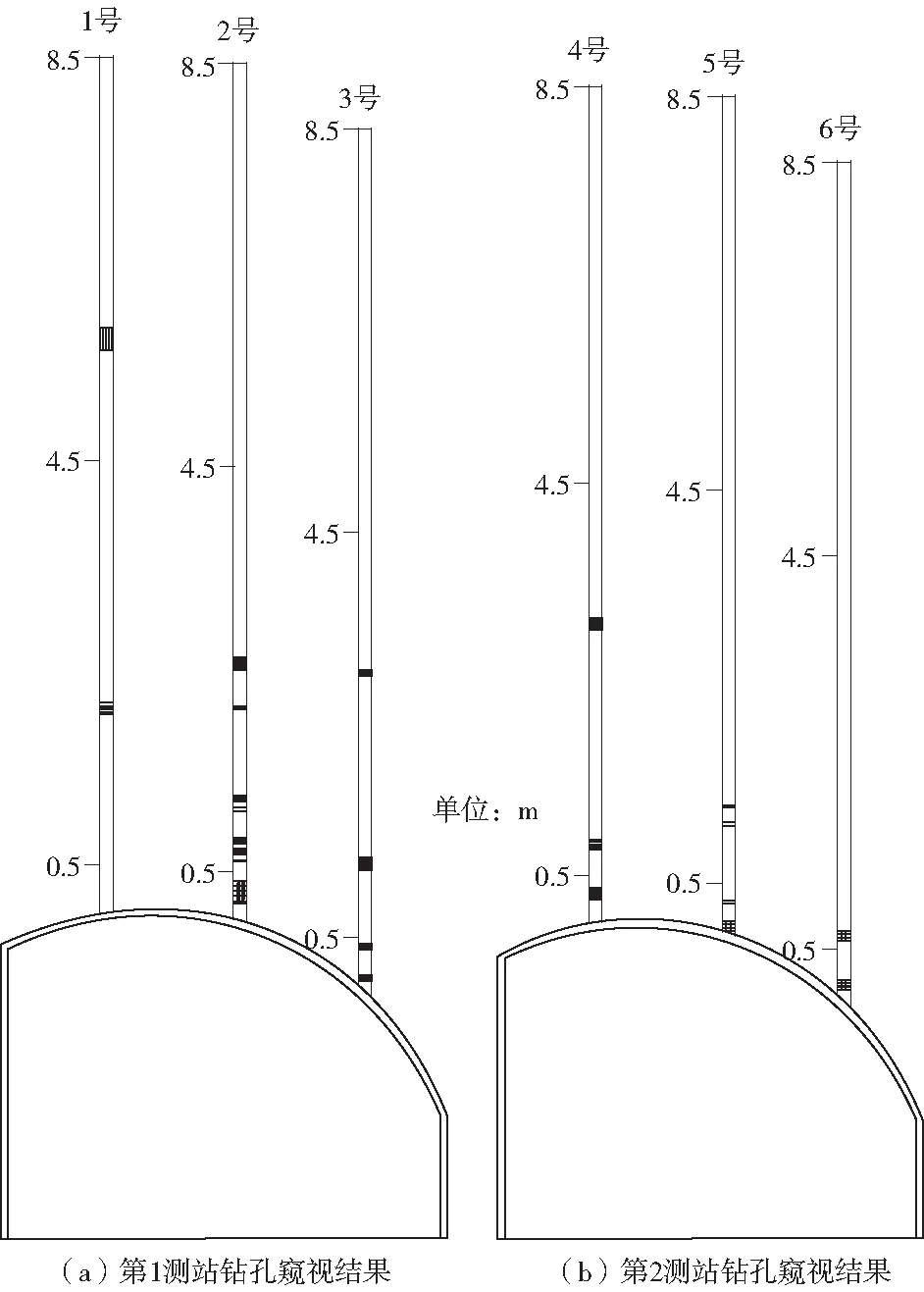

为了更加直观地看出整个钻孔内裂隙分布情况,利用图像综合分析法将所有钻孔高清图像处理成如图7—图11所示的钻孔裂隙分布特征图。由图7所示,第1测站1号钻孔浅部分布着横向裂隙,2 m深位置有一处横向裂隙,5.6 m处为纵向裂隙,钻孔整体完整性较好。2号钻孔1.5 m深度范围内,裂隙发育明显,较为破碎,2.5 m位置处有纵向裂隙,2.5 m至钻孔尽头,围岩完整无明显裂隙发育。3号钻孔0.4 m处为横向裂隙,1.2 m处为纵向裂隙,2.2 m处为离层,钻孔整体完整性较好。从1号、2号、3号钻孔内裂隙分布特征可以看出,围岩松动圈深度约为2.5 m。

图7 第一、第二测站钻孔窥视结果Fig.7 Borehole peeping results of the first and second stations

如图8所示,第2测站4号钻孔第1次窥视时,浅部和3 m处有裂隙发育,围岩完整性很好,第2次窥视时0.9 m处,受采动影响围岩离层。5号钻孔第1次窥视时,浅部和1.3 m左右位置有明显裂隙,浅部较为破碎,1.3 m为横向裂隙。第2次窥视时0.3 m位置出现横向裂隙。6号钻孔第1次窥视时,浅部破碎,深部完整,第2次窥视时,浅部破碎区增大,深部围岩依旧完整。从4号、5号、6号钻孔内裂隙分布特征可以看出,围岩松动圈深度约为1 m,围岩整体较为稳定。

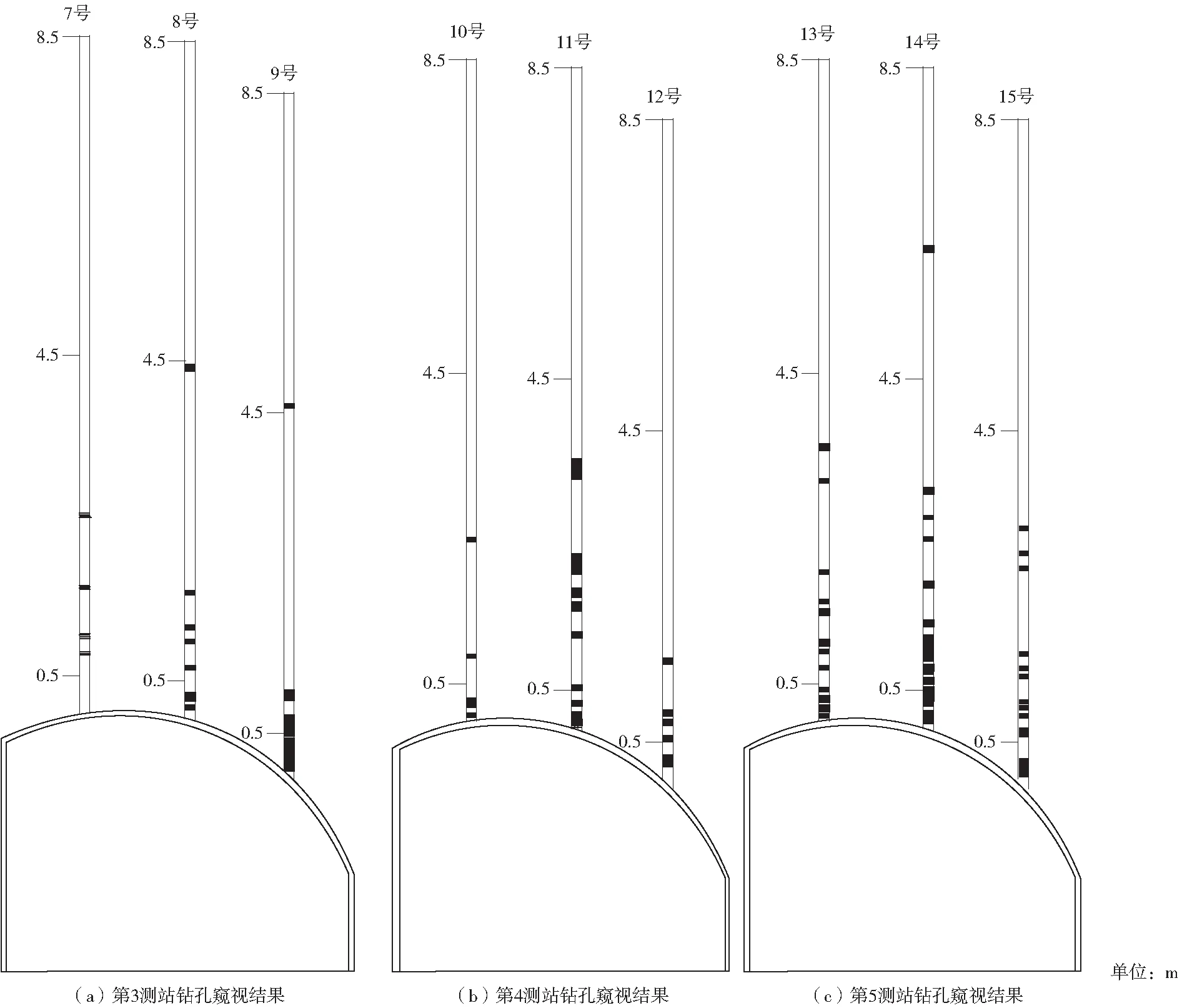

图8 第3—第5测站钻孔窥视结果Fig.8 Peeping results of boreholes at station 3 to station 5

如图8(a)所示,第3测站以7号钻孔为例进行分析,第1次窥视时,只有浅部有裂隙发育,第2次窥视时,1 m左右深度出现横向裂隙,第3次窥视时,1.6 m有横向裂隙发育,深部围岩无明显裂隙,较为完整。综合7号、8号、9号钻孔内裂隙分布特征可以看出,围岩松动圈深度约为1.5 m,浅部裂隙较为发育,但多为小的横向裂隙,深部岩体完整,围岩整体较为稳定。

如图8(b)所示,第4测站以12号钻孔为例进行分析,第1次钻孔窥视时,距离采煤工作面较远,受采动影响较小,围岩完整性较好,12号钻孔第2次窥视时,0.9 m位置处出现破碎区域,第3次窥视时,1.6 m处出现横向裂隙,第4次窥视时,0.6 m处,出现横向裂隙。综合10号、11号、12号钻孔内裂隙分布特征可以看出,围岩松动圈深度约为1.5 m,裂隙主要分布在浅部,深部岩体无明显裂隙发育,围岩整体较为稳定。

如图8(c)所示,由第5测站13号、14号、15号钻孔内裂隙分布特征可以看出,围岩松动圈深度约为2.5 m,浅部裂隙较多,深部围岩完整,围岩整体较为稳定。

综上所述,各测站围岩松动圈分析结果来看,围岩松动圈分布在支护范围内,浅部多为横向裂隙,横向裂隙纵向裂隙交叉区域不多,破碎区较少,深部岩体完整性较好。因此,可以判断超前锚索支护满足超前支护的需求。

4.3.2 巷道围岩变形破坏规律

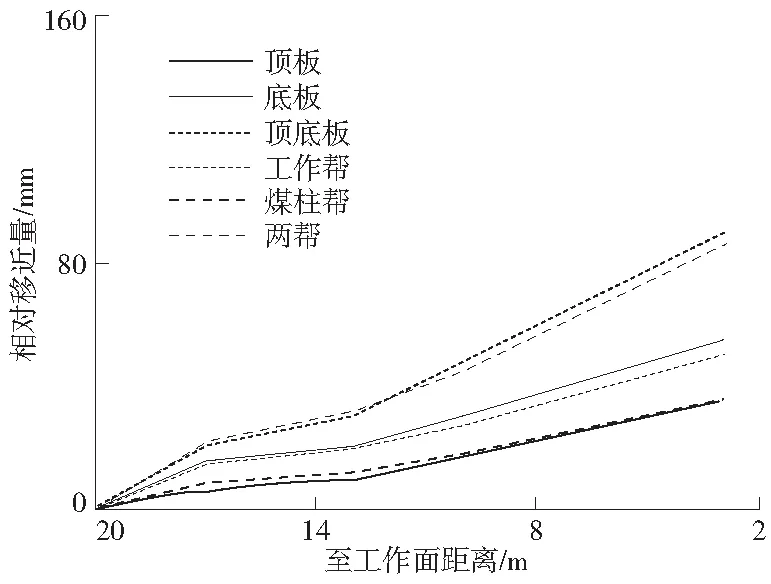

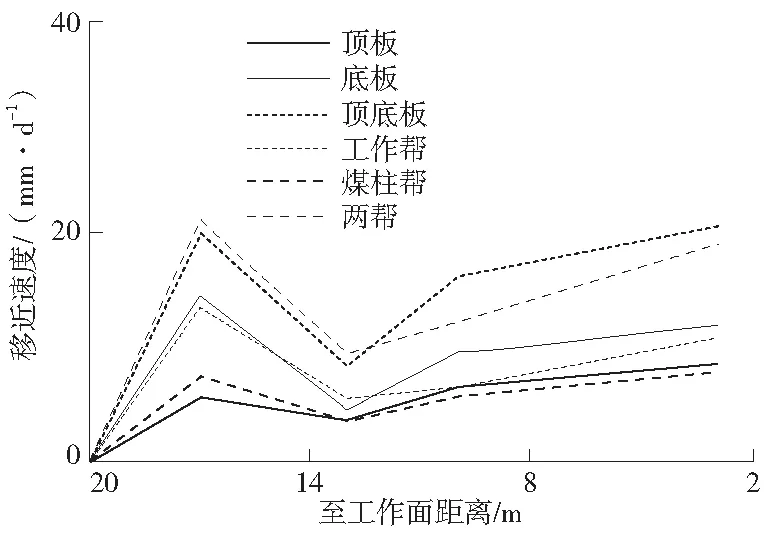

根据现场测试的围岩表面位移数据,以测站2、5为例,处理分析数据得到测站2围岩变化情况如图9、图10所示。由图9、图10可知,测站2顶底板最大移近量为90 mm,两帮最大移近量为85 mm,变形量较小。临近回采面时,顶底板变形速率为21.5 mm/d,两帮移近速率为20 mm/d。测站2位置围岩稳定性较好,超前锚索支护可以满足安全生产的需要。由图9可知,测站5顶底板最大移近量为75 mm,两帮最大移近量为85 mm。临近回采面时,顶底板最大变形速率为10 mm/d,两帮最大移近速率为20 mm/d。监测结果表明,测站5位置围岩变形量较小,超前锚索支护可以满足安全生产的需要。

图9 第2测站围岩移近量Fig.9 Displacement of surrounding rock at station 2

图10 第2测站围岩移近速度Fig.10 Approaching velocity of surrounding rock at station 2

由各测站围岩变形观测结果可知,超前锚索支护较好地控制了围岩由采动引起的变形,在观测期间超前巷道变形量较小,支护效果较好。超前锚索支护可以满足安全生产的需要。

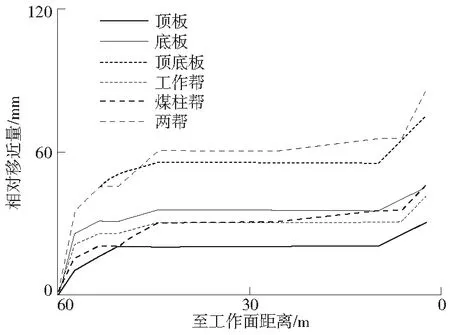

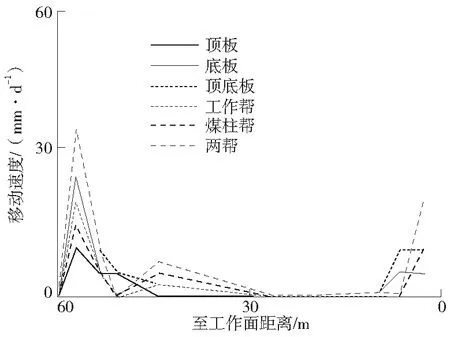

第5测站围岩变化情况如图11、图12所示。

图11 第5测站围岩移近量Fig.11 Displacement of surrounding rock at station 5

图12 第5测站围岩移近速度Fig.12 Approaching velocity of surrounding rock at station 5

4.3.3 超前支护锚索受力特征

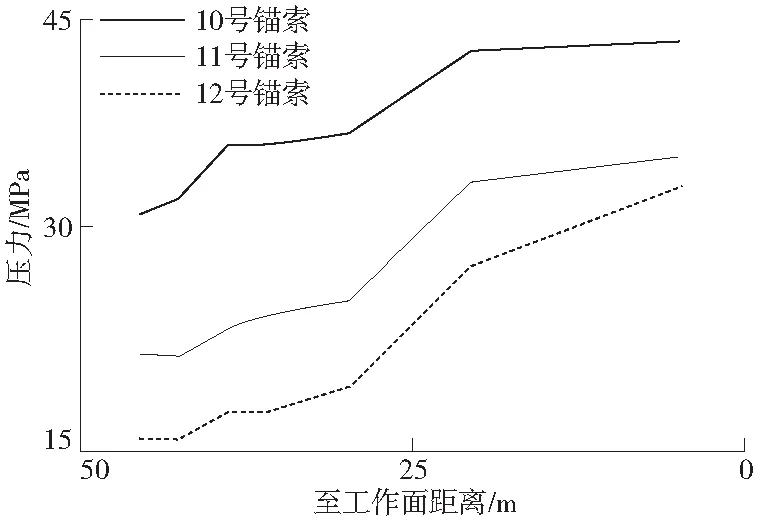

以第4测站锚索测力计监测数据为例,绘制超前索受力变化曲线,如图13所示。

图13 超前索受力变化曲线Fig.13 Stress variation curve of lead cable

如图13所示,10号锚索预紧力为31 MPa(158 kN),11号锚索预紧力为22 MPa(112 kN),12号锚索预紧力为16 MPa(81 kN),随着工作面的推进,上覆岩层发生运动,围岩挤压锚索,锚索受力增大,预紧力较小的12号锚索受力增速较快,预紧力较大的13号锚索受力增速较慢。工作面推进至测站附近,10号锚索最终受力为44 MPa(224 kN),达到其抗拉强度的44.8%,11号锚索最终受力为37 MPa(188.7 kN),达到其抗拉强度的37.4%,12号锚索最终受力为35 MPa(178 kN),达到其抗拉强度的35.6%。锚索支护发挥了作用,提高了整体支护强度。

5 结论

(1)针对回采工作面单体支柱超前支护存在支护强度不足、工人劳动强度大、通风不利等问题,同时为了充分发挥主动支护的优势,提出使用超前锚索代替单体支柱的超前支护形式;建立了围岩变形近似模型,计算并校核了锚索支护强度,得到回风巷合理超前支承力应为0.83×103kN,顶板每排布置3根超前锚索,锚杆选用规格为φ22.0 mm×8 300 mm矿用锚索,超前锚索排距1 000 mm时,超前锚索支承力可达到1.52×103kN,满足超前支护需要。

(2)以协庄煤矿11号煤层11101工作面回风巷为工程背景,进行了超前锚索支护应用。同时为了检验超前锚索支护效果,在回风巷道内布置测站进行矿压监测,结果显示:围岩松动圈分布在支护范围内,浅部多为横向裂隙,横向裂隙纵向裂隙交叉区域不多,破碎区较少,深部岩体完整性较好,两帮最大位移95 mm,顶底板最大移近量为90 mm;锚索工作阻力达到抗拉强度35%左右,锚索发挥了主动支护用。实测结果表明超前支护范围内围岩变形较小,围岩稳定,验证了超前锚索支护的可行性。