基于ZigBee无线通信技术的PLC控制系统设计与实现

2022-04-08王益斌余秋军

吴 鸿,王益斌,余秋军

(西南科技大学 城市学院,四川 绵阳 621000)

PLC控制系统主要应用于现代工作生产中,是自动化生产的重要前提,作为工业控制的计算机,控制复杂工业流程,随着PLC控制系统的更新换代,系统管理能力和控制能力不断增强,成为工业化生产的支柱,为自动化生产加工提供重要保障[1]。PLC控制系统具备多层次抗干扰功能,具有功能多、速度快、存储大的优点,在工业环境下,也可以保证系统运行的稳定性,能够与电力设备一起工作[2]。当PLC工作环境过于恶劣时,例如冲击振动过强、电磁干扰严重、温度湿度过高,系统可靠性会有所降低,甚至产生系统故障,对工业生产造成影响,因此,对PLC控制系统进行研究,保证系统安全、功能完善,具有重要意义[3-4]。

现阶段,PLC控制系统相关研究已较为成熟,将系统分为信息采集、远程监控、自动控制3个部分,利用开门信号激活PLC控制系统,根据设定程序,令系统执行开门动作,完成计数、存储等操作,自动化控制机械生产环节[5]。针对控制系统一些学者也给出了较好的方法:文献[6]采用基于异构处理架构的PLC控制系统,开发PLC系统驱动组件,在PLC控制系统的单一处理器上,组成集成安全架构,实现异构处理的机器基本逻辑控制,但该系统组态开发移植性能较差,系统功耗较大。文献[7]采用基于嵌入式的PLC控制系统,配置一个RISC辅助处理器,通过全功能遥控,实现逻辑指令控制处理功能,对掘进机状态进行实时监测,但该系统集成安全机制不全面,系统功耗同样较大。

针对以上问题,结合以上理论,提出基于ZigBee无线通信技术的PLC控制系统,设计系统模块结构,优化ZigBee无线通信扩展板,采用ZigBee无线通信技术,规范系统信息传输。

1 PLC控制系统

1.1 系统整体结构

采用模块式PLC,设计PLC控制系统整体结构。将PLC每个硬件单元制成独立模块,所有模块都安插在母板上,选取一个中央处理单元CPU作为核心,得到一个结构完整的PLC控制系统。系统内部结构如图1所示。

图1 PLC控制系统整体结构Fig.1 PLC control system overall structure

利用中央处理器CPU,对工作环境的机械设备请求产生响应,读取生产设备状态数据,CPU型号选择微电脑控制的CP1L型,通过存储器接口,扩展系统容量[8]。利用输入/输出接口,连接中央处理器和网关处理器,将生产设备的状态信息读入CPU,根据CPU处理结果,驱动输出设备,利用I/O接口,扩展系统输入/输出单元,对PLC进行安全保护。经由I/O接口安装PLC外部设备,通过编程器接口,连接编程设备和CPU,通过打印机,以文字形式输出生产设备运行参数,通过显示器,显示PLC控制系统信息,选择F940-GOT型触摸屏,作为系统显示单元,发送系统运行参数、控制指令。系统电源选择直流电源,在电源输入端输入电压范围很大的交流电流,采用单相桥式整流电路,配置具备单向导电特性的元器件,把交流电流转换为直流电源,配置脉冲吸收电路,增强系统对工作环境的抗干扰能力,令输入/输出设备使用24 V电源,PLC内部则使用5 V电源,采用WCS2702型电流传感器,集成电子线路,保护系统电路的电流[9]。选取RS-485通信扩展板、CAB-1通信电缆、RS-422通信接口,组成ZigBee无线模块,在通信扩展板上安装一个通信功能适配器,发送和接收通信数据,将生产设备状态数据发送到智能网关,使用通信电缆线,连接通信扩展板和网关,再利用电缆屏蔽线,连接通信端口和通信扩展板的相应端子,实现ZigBee无线模块的串行通信。网关接收所有传感器的汇总信息,采用ARM处理器作为核心芯片,内带一个RJ45标准连接器插入接口,连接通信电缆[10]。至此完成PLC控制系统整体结构的设计。

1.2 优化ZigBee无线通信扩展板

图2 ZigBee通信扩展板外围电路结构Fig.2 Peripheral circuit structure of ZigBeecommunication expansion board

外围电路仅安装少量电子元器件,全部引出S3C2440芯片引脚,通过引脚把外围电路引至地板,ZigBee通信扩展板的内部时钟电路,使用32M频率型号的振荡器进行调节,外部电路则使用32.846 kHz、32 MHz两种频率的振荡器进行调节。通过多时钟电路,无功率放大电路信号,包括模拟量、开关量两种类型,其中模拟量为电解液温度、电压、电流等信号,开关量为限位、启动、急停等信号[12]。选取C4电容、C5电容、R9电阻、Y1晶振,组成振荡电路,利用晶频,调频模拟量信号和开关量信号,利用两个电容,过滤S3C2440芯片电路波动,采用8位位宽的全速数传方式,传输数字信号,稳定ZigBee通信扩展板外围电路的电压。复位电路选择双复位方式,包括复位开关、R9电阻、C3电容,当外围电路出现故障后,按下复位开关,使PLC控制系统执行复位操作,将高电平状态信号转换至低电平状态信号,保护整个外围电路[13]。

滤波电路使用多个引脚,通过电源引脚接通电源,其余引脚上拉电阻、下拉电阻,控制电源电压在3.3~5.5 V,使用高速计数器,以波形信号形式,对信号进行两路脉冲的输入和输出,利用光电耦合器,光电隔离一次滤波回路、二次滤波回路,采用三级管元件,作为滤波电路的外部驱动,规定每个引脚数字信号的电平状态,消除数字信号干扰变化。至此完成ZigBee通信扩展板的优化,实现PLC控制系统硬件设计。

1.3 ZigBee无线通信技术的系统信息通信

通过生产设备状态数据的误差优化算法,预处理采集数据,采用ZigBee无线通信技术,规范PLC控制系统信息通信。采用滤波算法,过滤网关采集数据的冗余噪声,考虑系统工作环境的状态数据为离散分布,针对这一情况,设定系统控制变量数值稳定,通过卡尔曼滤波,表示离散时域的生产设备状态数据,表达式如下:

(1)

式中,S(x)、S(x-1)分别为x时刻、x-1时刻的生产设备状态数据估计值;A、B为系统定义参量;W(x)、V(x)分别为系统和工作环境的噪声[14]。

计算x时刻、x-1时刻设备状态数据估计值的协方差P(x/x-1),公式为:

(2)

式中,H(x-1)、H(x)分别为x时刻、x-1时刻的系统观测矩阵;R为系统协方差;Q为增益系数。

进一步优化P(x/x-1),得到系统时刻最优估计值K(x),表达式为:

其中,N表示中心点x的局部圆形邻域中像素点的个数(包含x点),D(x,y)表示该邻域内的像素点y与中心点x之间的欧氏距离,r是局部圆形邻域的半径。由上述公式(6)可以看出,计算圆形邻域权重值时,采用的是平滑算子,一定程度上也控制了噪声和不均匀灰度带来的影响。

(3)

式中,K(x-1)为x-1时刻的状态数据最优估计值;L为K(x-1)值协方差;f为高斯白噪声。

原始数据完成滤波处理之后,采用PID控制器优化算法,使系统采集的生产设备状态变量,更加接近工作环境真实值,把每个生产设备状态数据抽象为一个粒子,根据粒子移动速度和移动惯性,确定粒子空间位置,从而找到降低系统误差的最优路径,定义PID控制器加权参数E1、E2,表达式为:

(4)

式中,a1、a2为粒子加速度;e1、e2为随机参量;I(x)、O(x)分别为时刻粒子、粒子群的位置;D(x)为最优位置;g为惯性参量;v(x)、v(x+1)为速度[15]。

系统方差状态方程为:

(5)

式中,P′(x/x-1)为优化后的系统方差。

原始数据预处理完毕后,通过4G网络、5G网络、WiFi,构建ZigBee无线通信协议,令ZigBee网络使用Z-Stack协议栈,统一约定通信接口、通信格式、传输属性、字符格式、数据格式等,使其共同遵守同一规范,把生产设备状态信息传输至PC端,设置通信协议如下:无线通信方式为半双工,最多可连接的变频器为32台,无线通信速率为可选择的19 100、9 700、4 900 bit/s,控制协议为异步,停止位长为可选择的1位、2位,字符方式为可选择的7位、8位,通信数据命令、高位、低位为2字节,通信数据帧头、帧尾、校验和为1字节,指令类型为复位指令、CPU与生产设备连接指令、生产设备上传数据指令、CPU对各参数优化设置指令。至此完成基于ZigBee无线通信技术的系统软件设计,实现PLC控制系统设计。

2 系统测试

将本文系统与基于异构处理架构的PLC控制系统、基于嵌入式的PLC控制系统进行对比实验,比较系统运行功耗。

2.1 设计系统实现

将基于ZigBee无线通信技术的PLC控制系统及基于异构处理架构的PLC控制系统、基于嵌入式的PLC控制系统应用于铸件生产过程控制中,生产现场如图3所示。

图3 铸件生产过程Fig.3 Casting production process

在400 m2的封闭式环境内进行系统测试,使用SmartRF04EB仿真器,编译生产设备状态数据的误差优化算法,下载到ZigBee无线通信扩展板,完成生产设备状态数据采集终端的设置,无线通信扩展板实物如图4所示。

图4 ZigBee无线通信扩展板实物Fig.4 Physical figure of ZigBee wirelesscommunication expansion board

由图4可知,优化后的ZigBee无线通信扩展板,其外围电路由滤波电路、复位电路等组成。令系统无线通信模块遵循ZigBee网络协议,进行生产设备状态数据的传输,把无线通信扩展板的USB接口连接到CPU,设置PLC控制系统的串口接口为COM1,波特率为15 200,结合编辑完成的PLC控制系统程序,调试系统简单指令和复杂指令,检查系统功能有无出错。调试完毕后,启动系统程序,当通信扩展板指示灯为红色时,开始采集封闭环境内设备的状态数据,每隔12 s上传采集数据至SComAssistant串口助手,由显示屏显示采集数据,如图5所示。显示界面左上端显示ZigBee通信协议设置的执行操作,串口界面可以直接观测生产设备状态数据的采集情况,以图片形式保存系统通信数据。

图5 PLC控制系统数据采集显示界面Fig.5 Data acquisition and display interface of PLC control system

2.2 测试结果分析

PLC控制系统工作环境恶劣,系统控制和数据采集都要有稳定且充足的电源供应,由于电池功率限制,这就要求系统必须小功率运行,为此在3种系统数据采集过程中分析系统功耗。在测试环境内布置多个信号采集端子,对其进行编号,通过SComAssistant串口助手监测3种系统的运行状况,PLC控制系统工作1个周期功耗表达式G为:

G=l1k1+l2k2

(6)

式中,l1、l2分别为工作、休眠的消耗电流,k1、k2分别为工作、休眠的时间。

将生产设备采集—采集数据发送作为一个任务,设置3种系统完成一个任务的耗费时间为10 min,在10 min的系统工作周期内,改变工作时间和休眠时间,比较3种系统的消耗电量。

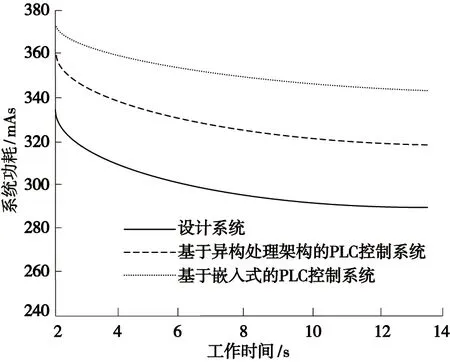

在系统运行环境中加入70~200 dB噪声,测试噪音环境下的系统功耗,实验对比结果如图6所示。

图6 功耗实验对比结果(一)Fig.6 Experimental comparison results of system power consumption(Ⅰ)

由图6可知,工作周期内的工作时间增加,系统功耗也随之增加,噪声环境下,设计系统完成一个数据采集-发送任务后,平均消耗电量为289.7 mAs,基于异构处理架构的PLC控制系统平均功耗为318.8 mAs,基于嵌入式的PLC控制系统平均功耗为328.2 mAs,设计系统运行功耗分别减少了29.1、38.5 mAs。

改变生产设备振动频率,比较冲击环境下的系统功耗,结果如图7所示。由图7可知,冲击环境下,设计系统平均功耗为299.1 mAs,另外2种系统平均功耗分别为331.3、356.5 mAs,设计系统运行功耗分别减少了32.2、57.4 mAs。

图7 功耗实验对比结果(二)Fig.7 Experimental comparison results of system power consumption(Ⅱ)

调节封闭环境室内温度,比较高温环境下的系统功耗,结果如图8所示。

图8 功耗实验对比结果(三)Fig.8 Experimental comparison results of system power consumption(Ⅲ)

由图8可知,高温环境下,设计系统平均功耗为275.4 mAs,另外两种系统平均功耗分别为296.8、352.3 mAs,设计系统运行功耗分别减少了21.4、76.9 mAs。综上所述,本文系统减少了运行功耗,对电源电池起到了节能优化的作用。

3 结语

本文研究充分发挥了ZigBee无线通信技术优势,改造ZigBee无线通信扩展板,使用ZigBee无线通信协议设计了一种PLC控制系统,数据采集、发送过程中,减少了系统功耗。但本文系统仍存在一定不足,在今后的研究中,会进一步优化ZigBee协议栈的访问参数,提高ZigBee通信信道的抗干扰能力,使PLC控制系统同时控制同一频段的生产设备。