陶瓷尖劈内腔频率选择表面的制备及表征

2022-04-08高文博崔凤单梁化斌姜开宇赵英民

高文博, 崔凤单, 梁化斌, 姜开宇, 吕 毅, 张 昊, 赵英民, 张 剑*

(1.航天特种材料及工艺技术研究所,北京,100074; 2.大连理工大学模塑制品教育部工程研究中心,辽宁大连,116024)

频率选择表面(FSS)是由大量谐振单元组成的单屏或多屏周期性阵列结构,由周期性排列的金属贴片单元或在金属屏上周期性排列的孔径单元构成,在谐振频点处能够对入射电磁波表现出强反射或强透射的频率选择特性,其本质是一种特殊的空间滤波器[1-4]。将FSS加载到天线罩上就形成频带内透过、频带外全反射的带通天线罩,FSS能够对电磁波的通带进行调整,让天线罩实现己方波透过、威胁波隐身的功能,从而有效实现抗干扰与电磁隐身的功能[5-8]。FSS透波材料即一种含有FSS结构的人工电磁材料,可以改善或改变天线的电磁性能,是透波材料长期以来所追求的结构—功能一体化的集中体现和成功实践,也是近年来透波材料研究的新热点,有望给透波材料领域带来巨大的变革,在多功能透波、隐身透波构件领域具有广阔的应用前景。

随着技术的发展,高速飞行、精准打击、隐身突防已成为新一代飞航武器的基本需求。越来越快的巡航速度带来了严酷的气动环境,导致天线罩的使用温度可高达600 ℃以上,陶瓷基透波材料[9-10]的应用需求日益增加。陶瓷基FSS透波材料主要针对耐高温(600 ℃以上)高性能天线系统的需求而提出。

目前陶瓷基材料频率选择表面功能涂层的制备以及功能结构的加工的方法有很多,如“丝网印刷”“镀膜刻蚀”“3D打印”“机械加工”“膜转移”等[11-14],但是由于陶瓷基复合材料产品内表面形面复杂,操作空间较小,上述工艺受限于设备结构以及操作难度,均无法在大长径比狭窄陶瓷深腔内壁制备金属涂层微细结构。

本文基于导电银浆涂覆工艺和内表面激光加工技术,在石英纤维增强二氧化硅基(SiO2f/SiO2)尖劈内腔制备耐高温FSS结构,目的是在尖劈复合材料构件内型面上实现耐高温FSS结构的低成本高品质制备,为推动耐高温FSS天线罩的应用创造条件。

1 实验部分

1.1 实验原料与设备

原料:石英纤维增强二氧化硅基(SiO2f/SiO2),密度1.6~1.7 g/cm3,尺寸550 mm×350 mm×15 mm,自制;导电银浆,固含量80%~85%,自制。

设备:激光加工系统,大连理工大学自研;电阻炉,YMX700/14,北京仪门热工技术有限公司;FT-351高温四探针电阻率测试系统,宁波瑞柯伟业仪器有限公司。

1.2 实验方法

1.2.1 金属涂层制备

设计制备顶部夹角为20°,长为176 mm,宽为166 mm,高为500 mm,头部夹角为20°,壁厚为8 mm的尖劈,见图1。

图1 尖劈样件

银浆涂覆可以通过涂膜器实现,涂膜器的两端与中间存在一定的落差,形成一个均匀深度的凹槽,在涂覆过程中就可形成固定厚度的膜层。借鉴涂膜器工作原理,结合目标构件设计如图2的涂覆工装分别在尖劈长方形和三角形面涂覆银浆。图2上面工装是利用尖部的平面进行涂覆,在尖部平面的左右各有一个宽度约为0.5 mm的小台阶高于平面20 μm,通过这个落差可以保证长方形面涂覆过程中膜层厚度均匀,约为20 μm;下面工装的前部方块部分与涂覆部分存在一个8 mm(尖劈壁厚)+20 μm的落差,涂覆过程中将尖劈三角形面平放在平面上,将此工装抵住尖劈,并旋转,保证可以涂覆整个三角形面。

图2 尖劈涂覆工装

将导电银浆先涂抹在尖劈内腔,接着分别利用工装将浆料涂覆在内腔表面,去除多余浆料,然后利用工装多次在内腔涂覆浆料,以保证浆料涂层厚度均一。将制备好涂层的尖劈,在120 ℃的烘箱中保温30 min,去除浆料中易挥发的有机溶剂,此时的涂层已基本成型,后续进行850 ℃高温烧结15 min,银浆中玻璃粉熔融连接成致密的膜层,银粉均匀分布在熔融玻璃粉中,最后在尖劈内腔固化形成如图3所示的均匀的导电银膜。

图3 内壁制备银层后的尖劈

1.2.2 内腔微细结构制备

内表面加工有以下主要特点:加工倾角大,与水平面夹角大于70°,大倾角加工能量分布不均匀,畸变大,加工质量差而且腔体深度大,最深达到500 mm,激光能量由于在空气中传播距离远,能力损失大,传统激光加工设备无法满足加工要求。

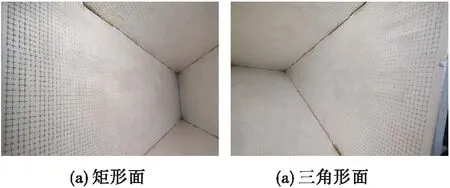

采用自主开发的功能结构内表面激光加工系统,对陶瓷尖劈样件内表面进行整体加工。以夹具工装的垂直面为定位基准面,使得待加工面与水平面夹角为70°,如图4所示。通过内表面激光加工系统对尖劈内表面进行激光刻蚀,加工后尖劈的矩形面和三角形面的形貌如图5所示。

图4 陶瓷尖劈样件及其在加工平台上的定位

图5 尖劈内壁加工形貌

1.3 测试方法

采用与尖劈内壁相同的涂层工艺制备了平板样块,在平板上随机取样测试银膜的方阻、厚度及附着力,判断膜层是否均匀。

涂层厚度测试:在制备了银层的陶瓷平板上随机取样5处,制备15×15 mm的样块,并通过激光共聚焦显微镜显微镜检测其断面金属层厚度。按照GB/T 6462—2005,测量覆盖面横断面图像的宽度时,沿显微断面长度至少取5点测量。

电导率测试:将测试了厚度的样块,通过高温四探针电阻率测试系统测试样品银膜的常温方阻和800 ℃方阻,并根据银膜的厚度计算得出银膜的电导率。

附着力测试:按照GB/T 9286—1998的要求,将平板放置在坚硬、平直的物面上,握住切割刀具,使刀垂直于涂层表面,对切割刀具均匀施力,保证切透涂层,划透至基材表面,重复上述操作,再做相同数量的平行切割线,与原先切割线成90°相交,形成网格图形,将胶带中心点放在网格上方,方向与一组切割线平行,贴在网格上,在贴上胶带5 min以内,拿住胶带悬空一端,在尽可能接近60°的方向上在0.5~1 s内平稳地撕离胶带,观察胶带撕离后前后切割区涂层的变化,确认附着力等级。

尺寸精度测试:为了准确测量尖劈内表面频率选择表面图案的制备效果,采用与尖劈内壁相同的涂层工艺制备了平板尖劈样块。将平板贴在尖劈模型内表面采用与尖劈内壁加工相同的工艺参数,对陶瓷基银涂层板进行整体性加工。通过万能工具显微镜对刻蚀图形的精度进行检测。

2 结果与讨论

2.1 涂层厚度测试

采用与尖劈内壁相同的涂层工艺制备了平板样块。在平板样块上随机取样5个,并通过光学显微镜检测其断面金属层厚度。按照GB/T 6462—2005,测量覆盖面横断面图像的宽度时,沿显微断面长度至少取5点测量。图6是基材取样后样品横断面图像,其中明亮带为银膜,明亮带右侧为基材,表1为5个样品的银基涂层的厚度,从图中可以看出银膜厚度的均匀性受基材的平整度影响较大,基材表面越平整,银膜厚度越均匀,从表中数据可以得出,5个样品的膜层厚度分别为12.6、12.3、11.6、12.7和11.2 μm,平均厚度为12.08 μm,厚度偏差≤5.4%,由此证明通过涂覆工装制备的银基涂层经烧结后厚度变小,但仍能保证各处的涂层厚度均匀。

图6 样品横断面图像

表1 样品银膜的厚度 单位:μm

2.2 电导率测试

取测试过厚度的样品进行方阻测试,通过高温四探针电阻率测试系统测试样品银膜在常温的方阻,然后设置升温速率为10 ℃/min,到达800 ℃后保温30 min,测量800 ℃银膜的方阻,并根据银膜的厚度计算得出银膜常温和800 ℃的电导率,详细数据如表2所示,从表中可得,银膜样品的常温和800 ℃的方阻为5.29×10-3Ω/sq和5.55×10-3Ω/sq,通过厚度计算出常温和800 ℃的电导率为1.57×107S/m和1.496×107S/m,且800 ℃电导率与室温偏差为4.72%,由此表明银膜涂层的电性能常温和高温偏差较小,具有较好的温度稳定性。

表2 样品银膜的方阻及电导率

2.3 附着力测试

按照GB/T 9286—1998的要求,尖劈平板上随机取5个位置,测试银膜涂层的附着力。使用切割刀具在银膜涂层表面划出网格,并用胶带测试银膜涂层附着力,观察胶带撕离后前后切割区涂层的变化,对比前后可得切割边缘完全平滑,无涂层发生脱落,附着力可达到0级。通过附着力实验可以表明导电浆料与石英/石英复合材料有较好的匹配性,银基涂层具有优良结合强度,可保证FSS结构在使用中不易发生脱落。

2.4 精度测试

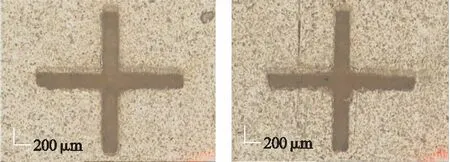

图7为测试加工的样块,将其万能工具显微镜下观测其显微形貌。设计的图形“十”字的线宽为0.20 mm,经检测样块上“十”字的线宽为0.193 mm,显微形貌如图8所示,实际尺寸与设计尺寸之间的偏差为3.5%。由此可得,通过内表面激光加工系统对尖劈内腔的银基涂层刻蚀得到的图形与设计图形尺寸偏差较小。

图7 测试的加工样块

图8 刻蚀图形显微形貌

综合上述结果,证明通过导电浆料的涂覆和内表面激光刻蚀可以实现陶瓷尖劈内腔频率选择表面的制备,且制备的金属涂层厚度均匀,电导率稳定,附着力强,图形精度高。

3 结语

本文通过导电浆料的涂覆和内表面激光刻蚀工艺实现陶瓷尖劈内腔频率选择表面的制备,并对导电银膜的厚度、方阻、附着力及微细结构精度进行表征测试,结果表明,银涂层平均厚度为12.08 μm,常温和800 ℃的电导率为1.57×107S/m和1.496×107S/m,涂层附着力达到0级,微细结构的尺寸精度偏差为3.5%。通过本文的研究,加深了对FSS金属结构制备工艺的认识,为后续其他形状的天线罩产品制备FSS结构提供了一种新工艺,同时更验证了在内腔制备FSS结构的可行性,使得FSS结构的应用不再局限于天线罩的外表面。