考虑衬层/隔层的爆炸驱动金属颗粒飞散特性研究

2022-04-08王爽,陈放,王磊

王 爽,陈 放,王 磊

(北京理工大学 爆炸科学与技术国家重点实验室,北京 100081)

1 引言

反恐作战以及城市战争一直都是各国十分关注的问题,在这些战争中要求发扬人道主义精神,为此发展低附带毁伤弹药[1],在不降低对终点目标的毁伤能力的前提下,减少对平民等的附带毁伤,成为各国竞相发展的热点[2]。低附带毁伤弹药目前通常是以金属颗粒群作为毁伤元,由于金属颗粒的特性,目前对金属颗粒的抛洒试验均采用了非金属衬层作为颗粒的约束,并且非金属材料在爆炸驱动过程中为基本完全燃烧的状态[3],不产生有大范围毁伤能力的大破片,为此开展衬层对金属颗粒群的驱动影响研究对低附带毁伤弹药的研究具有十分重要的意义。

对金属颗粒群毁伤元抛洒的仿真研究主要基于LS-DYNA的离散元算法,其是由Cundall[4]于1971年提出的,并将其应用于岩石力学,取得较好结果。目前,LS-DYNA中的离散元方法日益成熟,许多学者将其应用到颗粒动力学,并取得较好的效果。冯吉奎等[5]成功将其应用于爆炸驱动金属颗粒群毁伤元的抛洒,并通过试验得到了大于1.5 m处颗粒的飞散特性,二者对比,拟合效果较为理想。Liu[6]成功将将DEM算法与FEM耦合,并对沙粒冲击三明治靶结构进行模拟,证实了DEM与FEM算法耦合的可能性与合理性。刘俊[7]、佐藤[8]等通过数值仿真研究了装药驱动金属颗粒群的飞散,给出了理想状态下,即未考虑衬层等存在时,装填比、颗粒直径等对装药驱动金属颗粒的影响。

前人的仿真[9-12]研究中,均以忽略衬层的作用作为仿真的前提,并且通过实验回收到较远距离的金属颗粒飞散特性。实际上在近场,衬层对爆炸驱动金属颗粒群的影响并不能完全忽略,并且低附带毁伤弹药主要考虑其近场的毁伤效应,因此研究外衬层-金属颗粒-内衬层三明治结构下衬层对爆炸驱动金属颗粒群的近场飞散特性的影响,对低附带毁伤武器的设计及其毁伤能力的评估具有十分重要的意义。本文结合石蜡/蜂蜡靶对金属颗粒的回收试验,研究非金属以及泡沫铝隔层对爆炸抛洒金属颗粒的影响,并通过数值模拟给出近场爆炸驱动金属颗粒的过程,为基于DIME弹药的实际设计提供指导。

2 爆炸驱动金属颗粒飞散特性试验研究

2.1 实验设置

为测试在衬层/隔层的影响下爆炸驱动WC颗粒的飞散特性,设计静爆试验,利用石蜡/蜂蜡靶板对WC颗粒进行回收,通过对靶板回收的WC颗粒的分布进行分析,得到衬层/隔层对WC颗粒飞散特性的影响规律。

本文实验装药均采用钝化RDX,装药直径56 mm、长度70 mm,金属颗粒采用WC颗粒并与粘结剂均匀混合,填充在装药外的双衬层中,衬层材料为PE,内衬层外径58 mm,管壁厚度2 mm,外衬层内径67.6 mm,厚度2 mm,整个管长70 mm,衬层内外径之差即为WC颗粒层装填厚度。底座和端盖采用尼龙材料,具体实验工况如表1所示。战斗部结构如图1(a)所示,整个战斗部完整装配如图1(b)所示。

表1 试验工况Table 1 Experiment conditions

图1 战斗部结构示意图Fig.1 Assembly drawing

采用端部中心起爆,传爆药柱采用压装黑索金,起爆时,整个战斗部部放置在1.5 m高的弹架上,防止地面反射冲击波的影响。

WC颗粒回收采用45 cm×30 cm石蜡靶和蜂蜡靶,分别在1.25 m处、1.5 m处布置回收靶板。整个场地的布局如图2所示。

图2 试验现场布置图Fig.2 Layout of test site

本文共3发实验,分别验证:仅有内、外PE约束衬层时WC颗粒的飞散情况;添加5 mm泡沫铝隔层WC颗粒的飞散情况以及粒子半径对飞散是否有明显影响。研究惰性衬层/隔层对WC颗粒飞散的影响。

2.2 试验结果

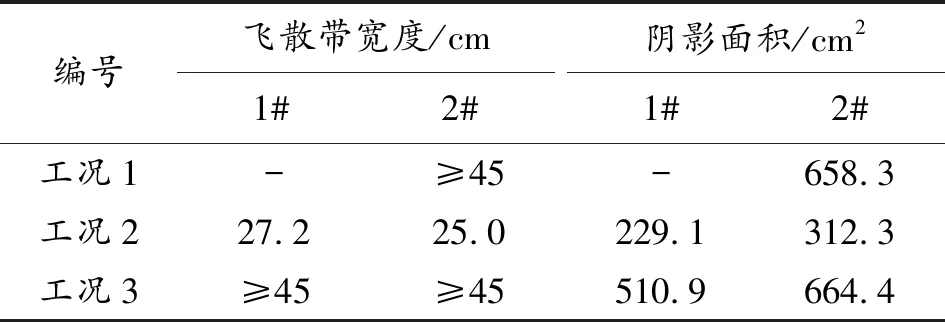

3种工况实验下回收WC颗粒情况如表2。

由于需考虑近场冲击波对石蜡/蜂蜡靶板的毁伤作用,3种工况下均未得到小于1 m处WC颗粒的回收分布情况。从表2工况2、工况3所示石蜡/蜂蜡靶对WC颗粒的回收,未在靶板上发现泡沫铝破片和PE材料碎片,即非金属衬层和泡沫铝隔层的存在不会产生具有毁伤能力的破片,适合应用于低附带毁伤战斗部。

表2 实验结果Table 2 The experimental results

利用Image J软件对试验结果图片进行处理,处理结果如表3所示,表3中图片黑色阴影部分代表被WC粒子撞击附着的部分。对表3中阴影的数量和面积进行测量,得到表4数据。

表3 实验结果Table 3 The experimental results

表4 炸药参数Table 4 Explosive parameters

从表4测得的数据可知,泡沫铝衬层的存在使得粒子集中在靶板的中部,粒子的飞散带平均宽度只有26.1 cm,远小于工况1时飞散带宽度大于45 cm的情况。泡沫铝隔层的存在使颗粒群呈现聚焦的形式飞散,有利于增强一定范围内对目标的毁伤能力。从实验工况2和3的结果来看,在距离爆心1.25 m处,WC颗粒群呈现团状撞击在石蜡靶板上,且聚团数量较多,颗粒团队点的毁伤能力更强,但是在1.5 m处的靶板上,WC颗粒群团的数量减少,并且分布的更为均匀。即随着飞散距离的增加,WC颗粒云渐渐呈现均匀飞散的趋势,对目标为面毁伤,但是其毁伤能力也逐渐降低。对比试验工况1和3在1.5m处的后效靶,WC颗粒粒径对其飞散趋势并无明显影响。

3 爆炸驱动金属颗粒数值模拟

为进一步分析衬层/隔层对爆炸驱动WC颗粒飞散特性的影响,利用LS-DYNA软件对WC颗粒爆炸驱动过程及飞散过程进行三维数值模拟。

数值计算时选取以下3种典型工况进行重点分析:工况0(WC颗粒粒径d=200 μm,无PE及泡沫铝衬层)、工况1(WC颗粒粒径d=200 μm,内、外双 PE衬层)、工况2(WC颗粒粒径d=200 μm,泡沫铝衬层厚度5 mm)。

3.1 爆炸驱动金属颗粒仿真方法

在爆炸驱动金属粒子的数值模拟中,主要利用LS-DYNA中的DEM和ALE[13]算法。ALE为任意拉格朗日-欧拉算法,不同于欧拉算法,ALE算法中空间网格是可以移动的,对于模拟大变形问题有较好的效果。

本文数值模拟WC颗粒采用DEM法,形成只具有接触力的离散粒子,空气网格采用欧拉网格,炸药通过关键字INITIAL_VOLUNE_FRACTION_GEOMETRY[14]在空气中进行填充并利用ALE_COUPLING_NODAL_CONSTRAINT[14]将炸药和空气网格与离散元进行耦合计算。边界采用无反射边界,以消除边界条件对WC颗粒飞散的影响。计算单位制采用cm-g-μs。

3.2 仿真模型及参数

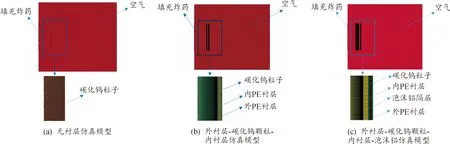

有限元计算模型如图3所示,其中图3(a)、(b)、(c)分别为无PE及泡沫铝衬层仿真模型、无泡沫铝衬层仿真模型、带泡沫铝及PE衬层仿真模型。计算模型中除极薄上下底座及端盖外,其余条件均与本文实验完全一致。

图3 有限元计算模型示意图Fig.3 Schematic diagram of finite element calculation model

仿真参数均按照理想状态下材料的参数给定。

装药采用2种状态方程,主起爆装药爆轰压力采用JWL状态方程表示,其方程的形式如下:

式中,E为炸药单位质量内能;V为比容;A、B、R1、R2、ω为常数。

本文所采用的炸药为钝化RDX,其主要材料参数如表5[15]。

表5 炸药参数Table 5 Explosive parameters

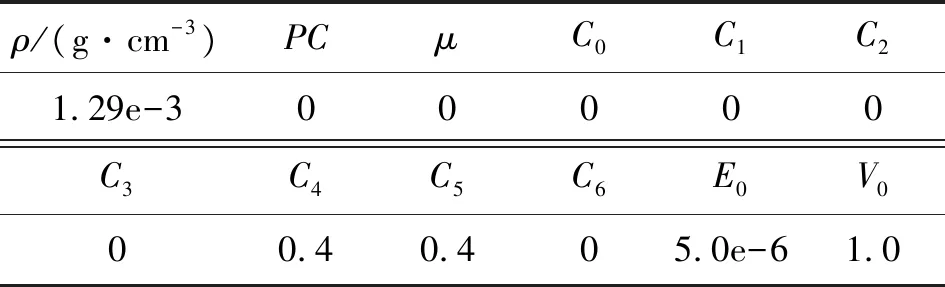

空气采用null材料模型和LINEAR_POLYNOMIAL状态方程:

P=C0+C1μ+C2μ2+C3μ3+(C4+C5μ+C6μ2)E

其中,C0~C6均为常数,E0为初始能量,V0比容。有关参数如表6[15]。

表6 空气状态方程参数Table 6 Air equation of state parameters

金属颗粒材料采用碳化钨,采用JC状态方程

其中,A、B、n、c、m为常数。材料参数如表7[15]。

表7 碳化钨颗粒材料参数Table 7 Tungsten carbide particle material parameters

衬层材料模型选用MAT_POWER_LAW_PLASTICITY[15]。

衬层材料的主要参数如表8所示[15]。

表8 衬层材料参数Table 8 Liner material parameters

泡沫铝材料模型选用MAT_HONEYCOMB材料模型,其材料参数如表9[15]。

表9 泡沫铝材料参数Table 9 Aluminum foam material parameters

4 计算结果与讨论

4.1 非金属衬层对爆炸驱动WC颗粒飞散影响分析

如图4所示,为工况0 的仿真情况,即在没有衬层的情况下,WC颗粒层直接受到爆轰气体产物的作用,由起爆端开始膨胀加速,推动WC颗粒向外飞散,从仿真结果来看,WC颗粒飞散均匀,且粒子厚度随着膨胀逐渐变薄。WC颗粒层的初始轴向长度为70 mm,随着爆轰产物的作用沿轴向逐渐拉伸,且越来越分散。如图5所示,WC颗粒呈现两端密集而中间稀疏的趋势。这是由于两端都是自由端,没有端盖约束爆轰气体,使得爆轰气体在两端泄露,高压气体对端部的粒子沿着轴线向外飞散起到一定的限制作用,与此同时,内部的气体由于具有更高的压力,爆轰产物呈球状膨胀趋势,驱动WC颗粒向外发散运动,呈现粒子层逐渐稀薄的趋势,通过图6对粒子轴向方向速度进行分析,粒子速度先增大后减小,这与两端泄漏的爆轰气体对粒子约束的情况相吻合。

图4 不同时刻爆炸驱动WC颗粒飞散数值模拟过程示意图Fig.4 Schematic diagram of numerical simulation process of WC particle dispersion driven by explosion at different time

图5 无衬层时相对起爆端WC颗粒粒子数统计曲线Fig.5 Statistical curve of particle number of WC particles at relative initiation end without liner

图6 相对起爆端WC颗粒轴向速度统计曲线Fig.6 Statistical curve of axial velocity of WC particles at relative initiation end

如图7,为工况1的仿真情况,即为添加内外双衬层的情况,当内外都以2 mm的PE材料作为衬层时,与无衬层时情况相同,爆轰气体由起爆端开始推动内衬层、WC颗粒层以及外衬层开始向外运动,由于优先受到内部高压气体的作用,因此内衬层先失效,爆轰气体沿着内衬层的裂纹开始泄漏,当外衬层也达到拉伸极限时,开始破裂出现裂纹,整个WC颗粒层被泄漏的气体分裂成多个团状,根据文献[16],此过程在20 μs左右的时间完成,非金属衬层并不能燃烧,随后,在装药爆炸产生的高温下,衬层全部完全燃烧,这与表2实验结果靶板均未回收到衬层破片相符合。

图7 带衬层情况下不同时刻爆炸驱动WC颗粒飞散数值模拟过程示意图Fig.7 Schematic diagram of numerical simulation process of WC particle dispersion driven by explosion at different time with liner

对比图5和图8,衬层对爆炸驱动WC粒子的影响主要体现在颗粒层分散趋势上。衬层存在时,衬层的约束使得WC粒子层与衬层具有相同的运动趋势,并限制粒子的分散,但是由于装药中心具有更高的压力,使得爆轰波头具有更小的曲率半径,进而驱动端部粒子有更大的飞散角,使得粒子云具有更大的散布,这与表2工况1和3的试验结果相吻合。

图8 衬层-颗粒层-衬层结构相对起爆端WC粒子统计曲线Fig.8 Statistical curve of WC particles in lining-granular layer-lining structure relative to initiating end

如图9所示,无衬层存在时,粒子速度沿轴向分布较为均为,但是添加2 mm的衬层结构时,粒子轴向速度呈现中间高,两端低的趋势,这是由于衬层对爆轰产物的约束使得中心位置具有更高的压力,进而使粒子获得更大的速度,而端部的泄压导致端部粒子速度偏低。

图9 有、无衬层WC粒子轴向速度曲线Fig.9 There are comparison diagrams of axial velocity of WC particles with and without interlayer

4.2 泡沫铝衬层对WC颗粒群飞散影响分析

如图10所示,为仅有5 mm内层泡沫铝的情况下,碳化钨颗粒的驱动状况。从图10的仿真来看爆轰气体的泄露使得WC颗粒层呈现随机分布的团状,从图11来看,粒子在爆轰气体的作用下呈现聚焦趋势,对比试验工况2,在石蜡靶上仅有平均宽度为26.1 cm的有效毁伤宽度,二者效果较为符合。从图11来看,在起爆点(X=0 cm)左端,粒子密度呈现均匀降低的趋势,此现象与图8现象吻合,而远离起爆端时,爆轰压力高于起爆端,爆轰压力的泄露对粒子的飞散有更大的限制能力。即在装药与非金属衬层之间添加泡沫铝可以使WC颗粒在被装药驱动后形成聚焦战斗部的效果,在降低了毁伤范围的同时,也增大了对局部的毁伤能力。

图10 铝合金内衬层100μs模拟过程示意图Fig.10 Diagram of 100μs simulation process of aluminum alloy liner

图11 泡沫铝隔层相对起爆端WC颗粒粒子统计曲线Fig.11 Statistical curve of WC particles in aluminum foam interlayer relative to initiating end

通过对仿真结果进行处理,得到端部粒子在轴向的速度与径向速度,然后可以利用下式仿真粒子带宽度进行计算。

式中,d和R为粒子在求解位置的飞散宽度和半径,d0和R0分别为粒子具有最大飞散速度时的粒子飞散宽度和半径,va1、va2为粒子最大速度的轴向分量,vr为粒子最大镜像速度分量。泡沫铝隔层工况仿真数据如表10所示。

表10 仿真结果Table 10 Simulation results

通过上式计算得到以泡沫铝作为隔层进行仿真时的飞散宽度为24.8 cm,与试验工况2得到的粒子云飞散宽度为26.1 cm对比,误差仅为5.2%。

5 结论

1)运用LS-DYNA软件,给出了一种爆炸驱动金属颗粒的仿真方法,证明了DEM-FEM方法模拟爆炸驱动衬层-金属颗粒-衬层三明治结构的可行性;WC颗粒聚团现象是由于衬层在爆炸产生的高温高压的气体的作用下膨胀失效,由于衬层材料的缺陷的随机性,内衬层随机失效,爆轰气体泄漏,将整个WC颗粒层分离为多个部分,随着爆轰气体一起向外加速,在飞散半径较小时,WC颗粒聚团现象明显,随着飞散半径的增大,聚团WC颗粒逐渐分散,最后呈现均匀分布的趋势。

2)爆炸驱动金属颗粒时,泡沫铝衬层的存在使金属颗粒云呈现聚焦效果,有利于减小毁伤范围,增大局部毁伤能力,对低附带毁伤战斗部的设计有指导意义。

3)本文通过DEM-FEM耦合算法,模拟衬层存在时爆炸驱动WC颗粒的形成聚团获得的结果与试验现象吻合较好,验证了仿真算法的合理性。然而未进行X光实验拍摄验证。