多次强动载荷下某船用钢力学性能试验研究

2022-04-08黄群涛郭盛雨张久云张春辉

张 斐,黄群涛,郭盛雨,张久云,刘 雨,张春辉

(1.中国船舶重工集团有限公司第710研究所,湖北 宜昌 443000;2.海军研究院,北京 100161)

1 引言

随着水下武器弹药的高速发展,水中兵器已经由过去的单一战斗部发展为串联多级战斗部,在近场水下爆炸过程中,舰船面临着战斗部的多次水下攻击威胁。如美国MK50鱼雷战斗部由前后两级装药组成,通过延时起爆技术实现两部分装药先后作用于被攻击目标,其毁伤效能明显提升。此外,舰船在实际服役过程中一方面会受到自身武器系统发射过程中的多次冲击作用,另一方面不可避免地会受到反舰武器的集群攻击。由于舰船是由大量板、梁、杆等焊接拼装而成的大型钢结构,因此,组成舰船的结构在多次强动载荷作用下的动态响应性能在一定程度上决定了舰船的生命力。多次强动载荷作用下结构的响应问题涉及到冲击波、流场、结构等强非线性耦合,理论计算十分困难。数值模拟方法具有便于开展、成本低、且扩展性强等优点,但结构在强动载荷作用下瞬态响应的计算精度在很大程度上取决于材料的动态本构模型,而材料的动态本构模型又取决于动载荷下材料的力学行为。因此,研究多次强动载荷作用下材料的动态力学行为对舰船抗冲击性能评估具有重要的应用价值。

国内外学者通过开展夏比冲击试验、动态拉伸、压缩等试验大量研究了强动载荷作用下船用钢的力学行为,并拟合了适用于工程数值仿真计算的Cowper-Symonds和Johnson-Cook本构模型。上述研究主要集中于船用钢板在一次冲击载荷作用下的力学性能。而多次强动载荷下材料的力学性能则相对复杂。部分国内外学者通过开展爆炸试验研究了多次强动载荷作用下材料的冲击损伤特性,其研究结果多是从试验角度阐述了多次强动载荷作用下材料的塑性变形规律,对于引起材料塑性变形的原因研究并不充分。目前公开的关于多次强动载荷下材料的力学性能研究资料尚不多见。

本文利用分离式霍普金森装置(SHPB)开展某船用钢在不同应变率下的多次动态压缩试验,分析其在不同应力状态下的力学行为,根据力学性能试验结果得到多次强动载荷作用下某典型船用钢材料的动态力学性能特性。

2 力学性能试样与装置

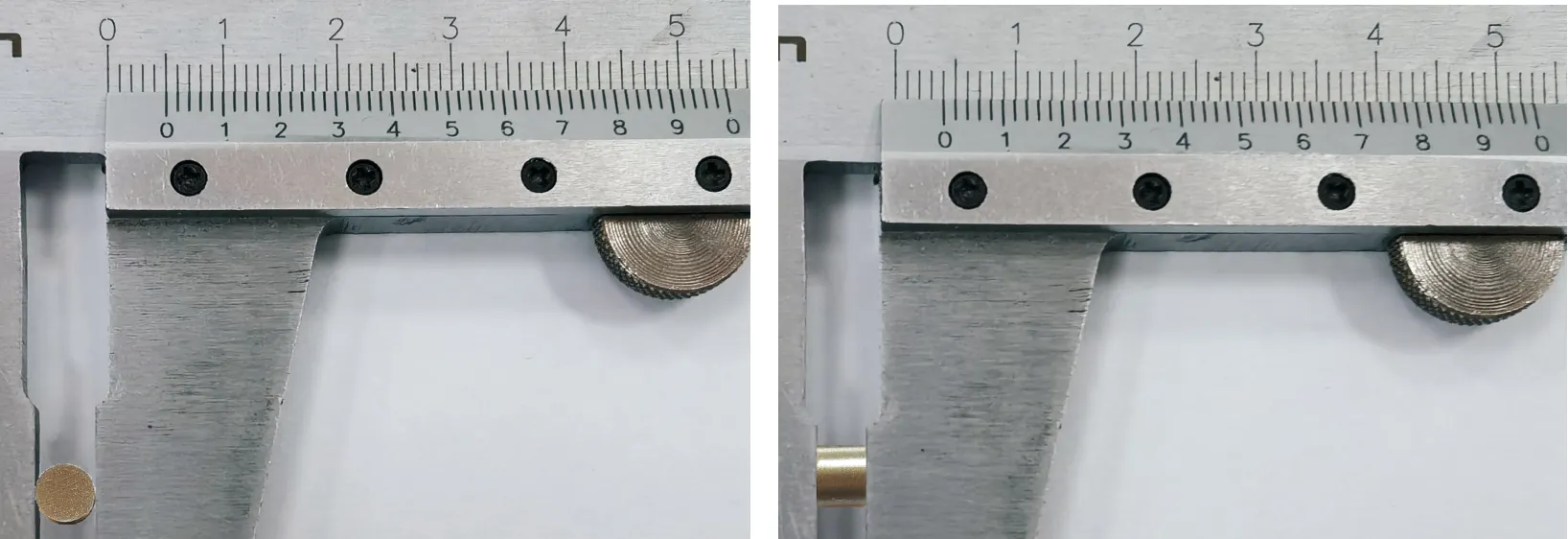

为了开展某典型船用钢板的多次SHPB动态压缩试验,根据国标要求设计了如图1所示的Φ5 mm×4 mm的SHPB动态压缩试样,采用线切割技术加工了试验所需试样。

图1 SHPB动态压缩试样图

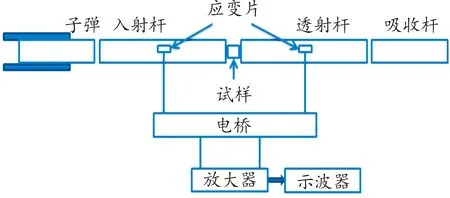

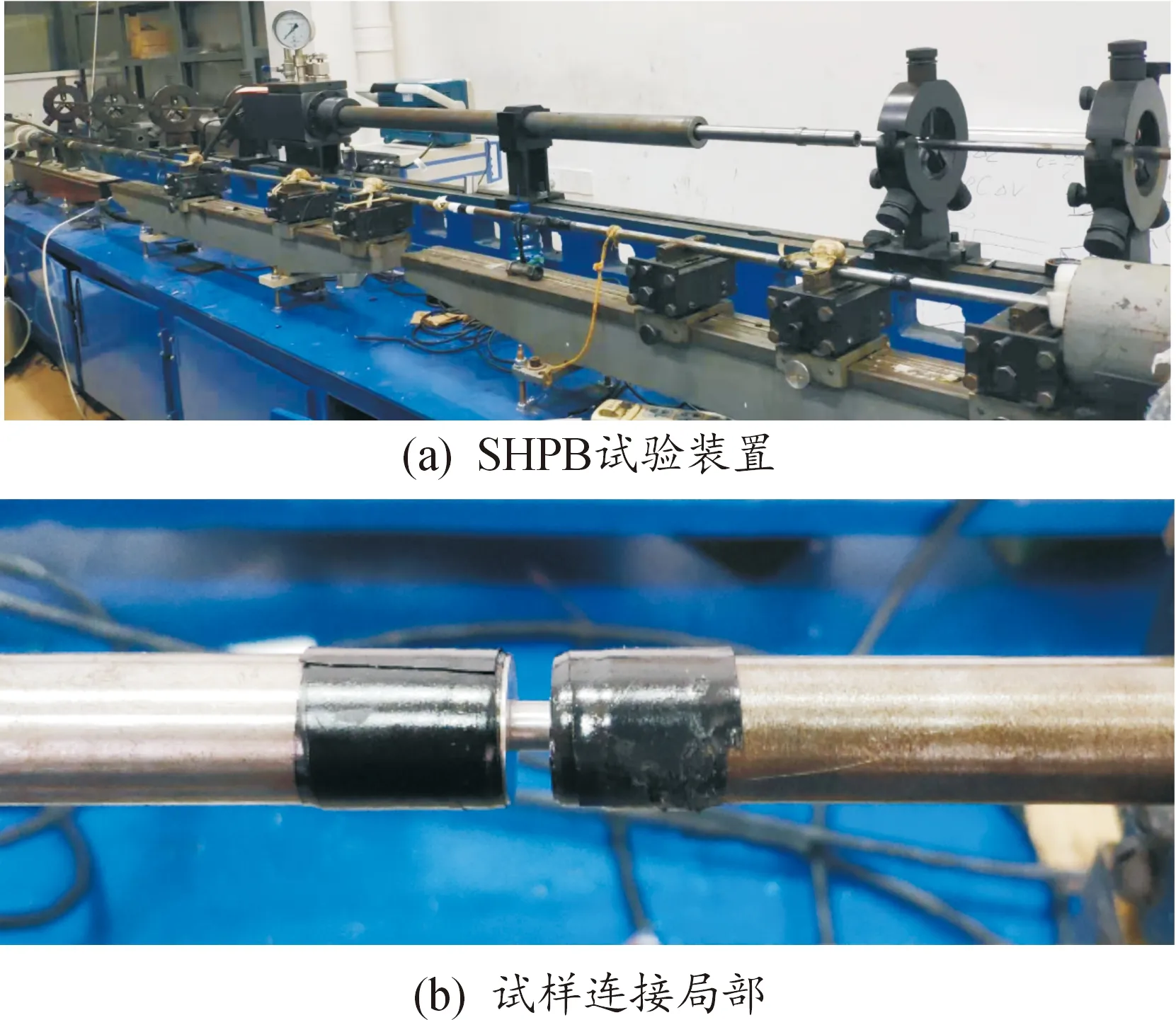

图2是SHPB压缩试验装置的示意图,主要由子弹、入射杆、透射杆和吸收杆组成,其中试验装置杆的直径为12.7 mm。从图2中可以看出,被测试样位于入射杆和透射杆之间,子弹以一定的初速度撞击入射杆。入射杆与透射杆上应变片记录加载过程中的脉冲信号,并将其转化为电信号。图3是试验装置的实物图及试样连接局部图。

图2 SHPB试验装置示意图

图3 SHPB试验装置及试样连接局部图

3 多次动态压缩试验及结果分析

某典型船用钢材料的SHPB压缩试验有两项内容:① 测试5种不同超高应变率下船用钢材料的动态压缩性能,每种应变率下各进行3次重复试验;② 选取3个某典型船用钢试样,在相同应变率下连续进行4次冲击加载试验,分析其在多次冲击载荷作用下的动态压缩力学行为。

多次动态压缩加载工况如表1所示。应变率为3 450 s的工况下,某典型船用钢材料经4次动态压缩前后试样形貌如图4所示。从图4中可以看出:多次动态压缩后圆柱试样的尺寸由Φ5 mm×4 mm变成了Φ6 mm×2.5 mm,发生了明显的墩粗。

表1 多次动态压缩加载工况

图4 多次动态压缩前后试样形貌图

3.1 应力应变特性

某典型船用钢材料在5种不同应变率下的真实应力-应变曲线如图5。

图5 不同应变率下船用钢板材料的真实应力-应变曲线

观察图5可以发现:材料在不同的强动载荷作用下,在弹性变形阶段,其真实应力-应变曲线变化趋势大致相同,呈线性变化趋势;但在塑性变形阶段则表现出了明显差异。当应变率低于1 520 s时,材料在塑性变形阶段,d/d远远大于零;当应变率高于1 520 s时,d/d逐渐趋于零。产生差异的主要原因在于:材料动态压缩过程中,塑性变形阶段应力变化是应变硬化和热软化共同作用的结果。当强动载荷的应变率较小时,材料塑性变形阶段产热少,应力的变化主要是应变硬化作用的结果,表现为d/d>0;当强动载荷的应变率逐渐增大时,材料塑性变形阶段产热逐渐增加,材料热软化引起的应力下降逐渐抵消应变硬化引起的应力增加,表现为d/d逐渐趋于零。

图6是某船用钢材料的屈服强度与载荷应变率的变化关系曲线,从图6中可以明显看出材料的屈服强度具有一定的应变率敏感性,其随着载荷应变率的增加而逐渐增大。与准静态屈服强度相比,载荷应变率为4 010 s时,屈服强度提升了68.05%。

图6 材料屈服强度与载荷应变率的关系曲线

不同应变率的强动载荷连续4次加载后船用钢板材料的真实应力-应变曲线如图7。从图7中可以看出:与首次强动载荷加载结果相比,第二次强动载荷冲击后,材料的动态屈服强度出现跃升,表明重复冲击载荷作用下材料的剩余强度增强、流动应力增加。随着强度载荷加载次数的增加,材料的损伤累积效应逐渐明显,表现为第4次冲击加载后,塑性变形阶段,材料的应力出现较大波动,原因是:多次强动载荷冲击加载后,材料内部结构出现失稳,达到屈服破坏的临界状态。

图7 不同应变率的动载荷多次加载下船用钢材料的应力-应变曲线

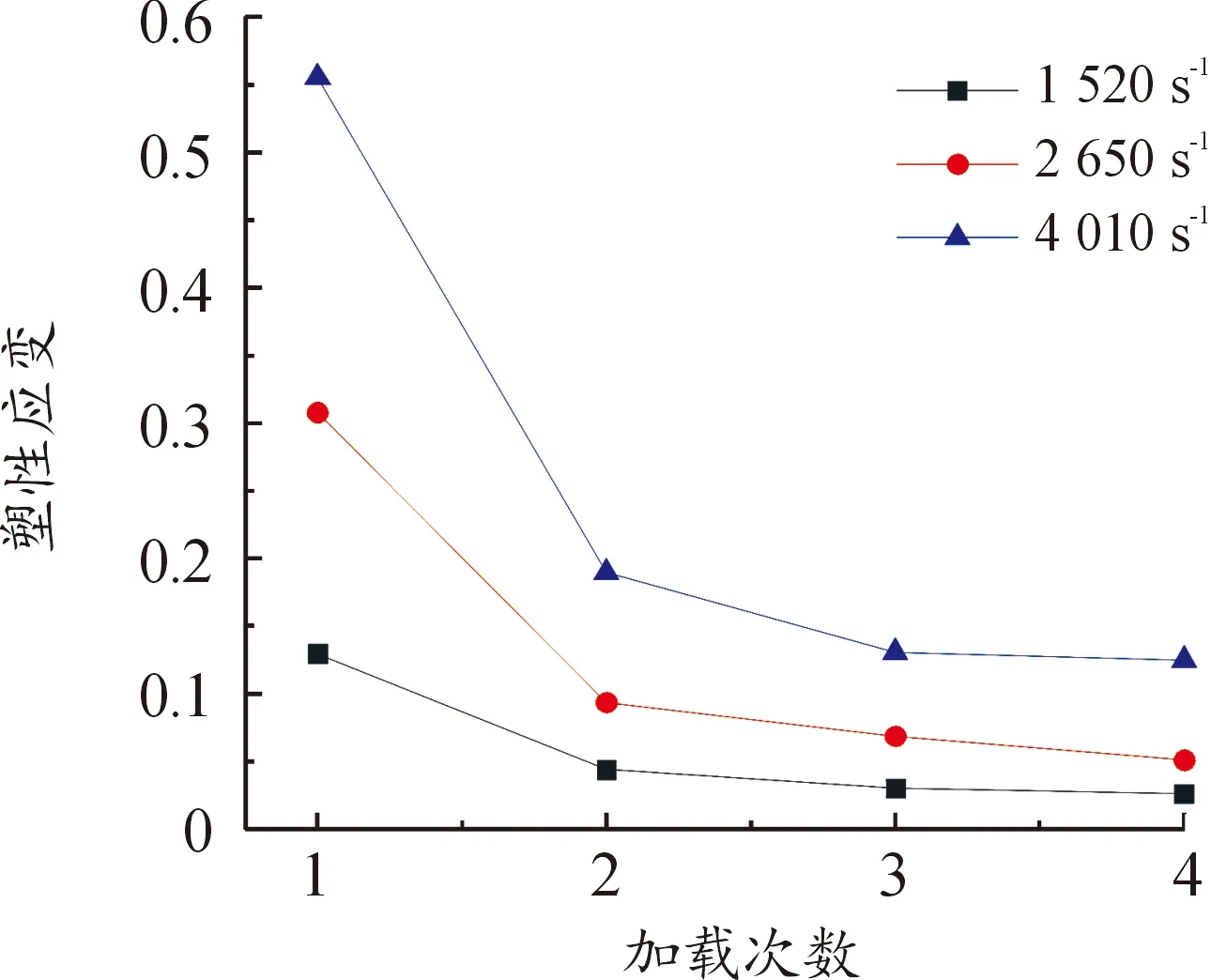

不同应变率的多次强动载荷冲击加载后,材料的塑性应变随冲击加载次数的变化趋势如图8所示,从图8中可以看出:材料的塑性应变随冲击加载次数的增加而减少;第二次冲击加载后,材料的塑性应变约为第一次冲击加载结果的1/3。随着加载次数进一步增加,材料内部结构被压实,发生塑性变形困难。

图8 材料的塑性应变随冲击加载次数的变化曲线

3.2 吸能特性

理想吸能效率是衡量金属材料吸能强弱的指标:

(1)

式中:为真实应力;为真实应变;为动态压缩变形中峰值应力。

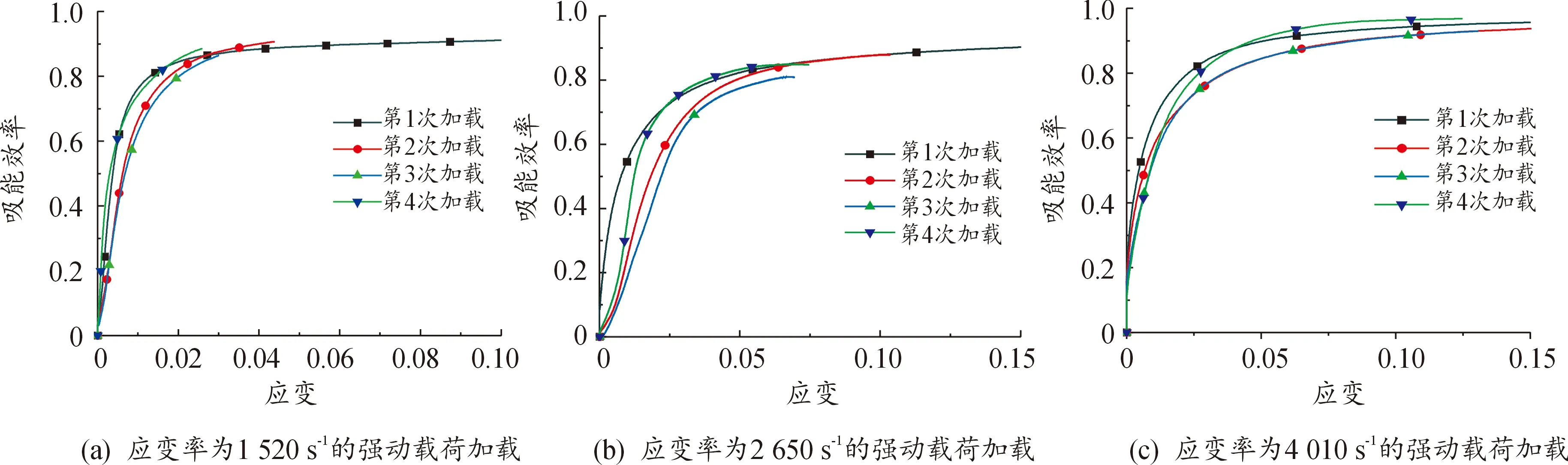

不同应变率的强动载荷连续4次加载过程中船用钢板材料吸能效率随塑性应变的变化曲线如图9。从图9中可以看出:多次强动载荷作用下,材料吸能效率的整体变化趋势是:随着应变的增加,吸能效率先逐渐增大,然后趋于平缓。图10是4次强动载荷加载后材料的最终吸能效率曲线,从图10可以看出:前3次冲击加载过程中,材料最终吸能效率逐渐降低,而第4次冲击加载后吸能效率反而增大,表明材料内部结构由屈服到屈服破坏过程中的损伤效应有利于材料的吸能效率提升。

图9 不同应变率的动载荷多次加载下吸能效率与应变的变化曲线

图10 不同应变率的动载荷多次加载下材料的吸能效率曲线

4 结论

通过开展某典型船用钢材料的多次SHPB压缩试验,分析了材料在多次强动载荷作用下的动态力学行为,得到以下结论:

1)某典型船用钢材料的屈服强度具有应变率敏感性,其随着载荷应变率的增加而逐渐增大,与准静态屈服强度相比,载荷应变率为4 010 s时,屈服强度提升了68.05%;

2)多次强动载荷作用下,某典型船用钢材料的塑性应变随冲击加载次数的增加而减少;第二次冲击加载后,材料的塑性应变约为第一次冲击加载结果的1/3,随着加载次数进一步增加,在塑性变形阶段,材料累积损伤导致应力出现较大波动;

3)强动载荷作用下,某典型船用钢材料的吸能效率先逐渐增大,然后趋于平缓;多次强动载荷作用下,材料的累积损伤效应有利于提升材料的吸能效率。