基于复合装药结构的偏心起爆定向控制研究

2022-04-08于佳鑫李伟兵任冠群王晓鸣

于佳鑫,李伟兵,任冠群,王晓鸣

(南京理工大学 智能弹药技术国防重点学科实验室,南京 21009)

1 引言

定向战斗部是一种能按照不同交会方向控制破片飞散方向的战斗部,通常旨在提高破片利用率,增进对目标的毁伤效果。根据实现定向毁伤的原理不同,定向战斗部有多种类别,其中,偏心起爆式定向战斗部改变起爆方式对爆轰波形进行控制,从而实现破片的定向飞散,原理相对简单,应用广泛。

目前单一装药结构偏心战斗部的相关理论和应用已比较成熟。近年来有学者将复合装药结构应用于偏心式定向战斗部并展开研究。Arthur Spencer等应用内层为PWXMod19,外层为PBXN-110的复合装药结构进行破片加速实验,并与2种装药的单一装药结构对比,证明了复合装药相比单一装药更能有效提高破片加速能力。Kao等研究了高爆速炸药和含铝粉高密度炸药的复合结构,发现复合装药的爆速爆压均明显提高。王辉等利用正交多狭缝技术对复合装药偏心起爆时产生的爆轰波进行测量,研究发现复合装药结构能够优化调整爆轰波形,尤其是爆轰波跨越中心孔后,沿中心线的爆速提高使得对破片的驱动能力提高。吴成等分别针对单一装药与复合装药结构,仿真研究了8种起爆模式下的定向区破片的平均速度和密度,结果表明:同种起爆模式下,复合装药结构可使破片在速度不下降的基础上定向分布密度增益3%~6%。史志鑫等利用LS-DYNA软件,对不同起爆方式下的预制破片战斗部进行数值模拟,研究发现端面环起爆相比端面中心单点起爆,破片平均速度和密集度均有提高。

目前国内外已逐步从单一装药结构下的偏心单点起爆发展至复合装药结构下的多种偏心起爆,以期实现弹药威力的增强和定向毁伤效果的优化。上述学者已将复合装药结构和偏心起爆技术有机结合,并验证了复合装药结构相比单一装药结构更能有效提高定向威力。现代局部战争和城市作战条件千变万化,有时并不希望战斗部以最大威力毁伤,要求减小附带毁伤避免冲突升级,这就需要一种多级毁伤威力灵活转换的定向战斗部。通过改变起爆方式转换威力等级是可行且方便的,但是不同偏心起爆方式对复合装药战斗部定向破片特征参数的具体影响规律有待于进一步研究,如何通过改变起爆方式调节定向战斗部威力仍缺乏相关指导依据。

本研究针对复合装药结构,设计了8种偏心起爆方案,并与端面中心单点起爆方案对比,分析研究起爆点数、偏心夹角等因素对定向区域内破片威力的影响规律,为今后定向战斗部起爆方式的优化选取和威力可调定向战斗部起爆模式的设计提供参考。

2 复合装药结构计算模型及起爆方案设计

2.1 复合装药结构

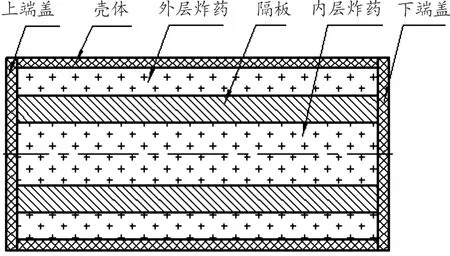

本文中采取的复合装药结构如图1所示,主要包括:内层装药、隔板、外层装药、壳体、端盖五部分。战斗部装药高度200 mm,装药直径95 mm;内层装药选取8701炸药,直径35 mm;隔板选取聚氨酯材料,厚度15 mm;外层装药为钝黑铝炸药,厚度15 mm;壳体和上下端盖为45#钢材料,厚度均为6 mm。

图1 复合装药结构示意图

由于模型对称性,为减少计算量,根据图1所示复合装药战斗部结构建立如图2所示的1/2计算模型。本研究选择的拉格朗日算法网格随材料一起变形,适于追踪小变形、大位移的固体材料动态行为,能较好模拟材料强度。在壳体厚度方向、周向、高度方向分别等分出16个、48个、160个网格;外层装药和隔板网格划分方法一致,在厚度方向、周向、高度方向分别等分出16个、24个、80个网格;内层装药半径方向和高度方向分别等分出12个、80个网格;上下端盖非重点研究对象,网格较大,在半径方向和高度方向分别等分出24个、6个网格。

图2 复合装药有限元模型示意图

装药由外层起爆,经过聚氨酯隔爆板引爆内层炸药,产生超压爆轰现象。外层炸药为钝黑铝炸药,为更好地描述高能炸药爆炸过程及爆轰产物作用过程,选用JWL状态方程描述。内层炸药为8701炸药,为描述内层炸药的超压爆轰行为,内层炸药选用点火增长模型(Lee-Tarver状态方程)描述。选取聚氨酯作为隔爆材料将中心高能炸药和外层含铝炸药隔开,以便更好地控制内外层装药爆轰波间的相互作用,实现战斗部最佳当量可调,采用Shock状态方程描述。壳体和端盖选用45#钢材料,采用Shock状态方程描述。

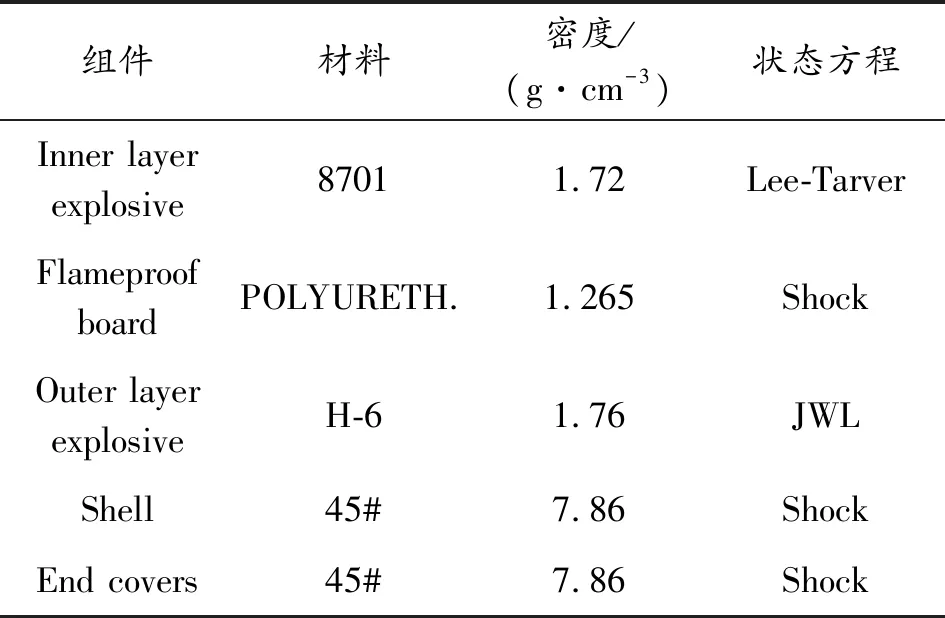

模型各部分运用的材料种类及相关参数如表1所示,各材料参数已经过课题组大量试验验证,见文献[14-15]。

表1 材料参数

2.2 偏心起爆方案

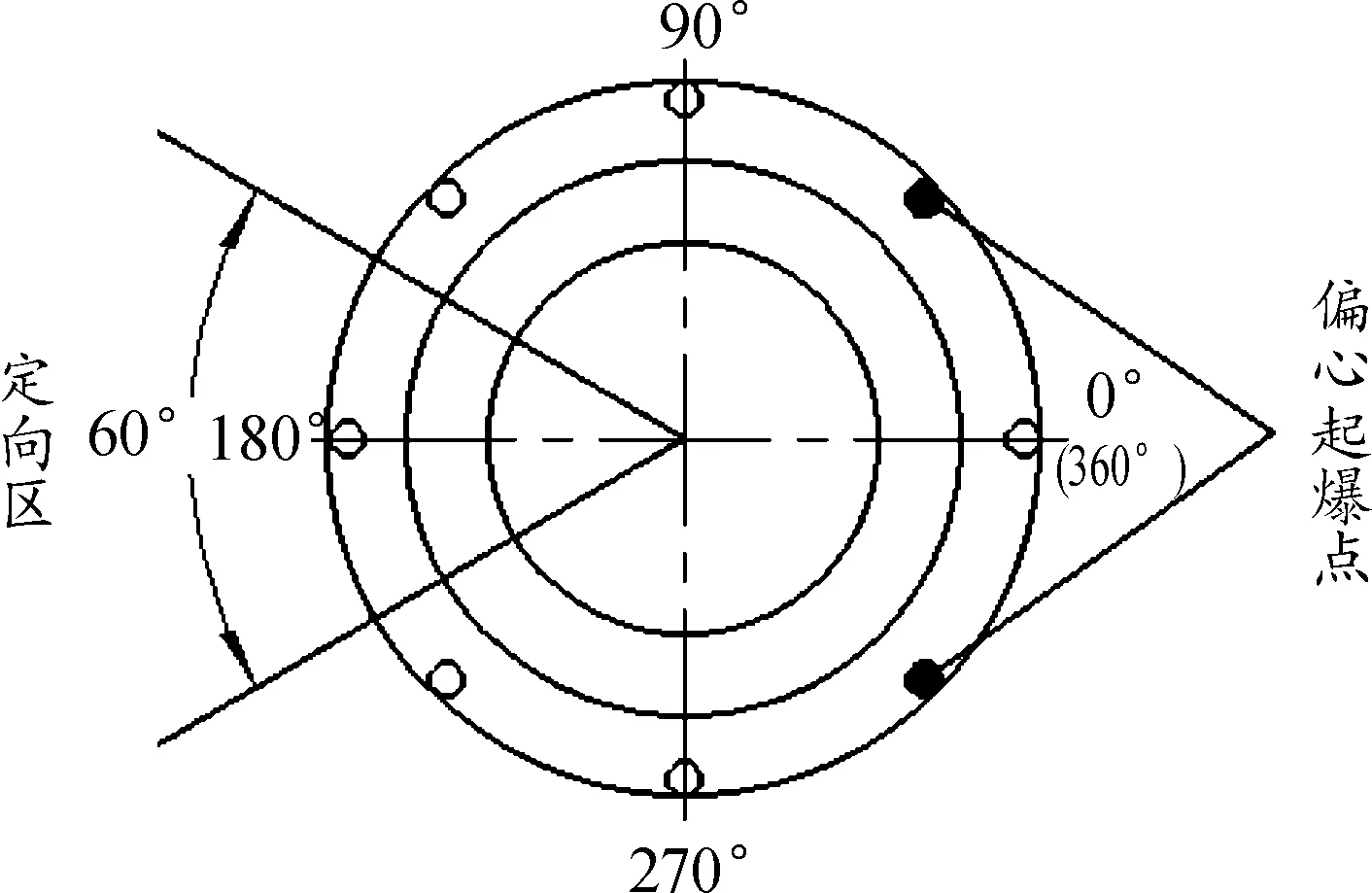

本文中主要研究起爆点数和偏心夹角2个因素对复合装药战斗部形成的定向破片特征参数的影响规律。其中偏心夹角指起爆点与装药几何中心连线的夹角;对于多点偏心起爆,偏心夹角定义为起爆点分布弧形端点处的2个起爆点与装药几何中心连线的夹角。为此设置了8种偏心起爆方案,并与端面中心单点起爆对比,共完成9种方案的数值计算。所选用起爆方案见图3所示,方案0为端面中心单点起爆,主要用于对比偏心起爆时定向破片特征参数的增益;方案1 为偏心单点起爆;固定偏心夹角为180°不变,将起爆点数由2点增加至5点形成方案2~方案5;计算结果发现其中2点起爆时定向破片密度和平均动能均为方案2~方案5中的最大值,则保持起爆点数为2点不变,改变偏心夹角设置了方案6~方案8和方案2。本文所述起爆点均设置在装药上端面,起爆半径等于装药半径。

图3 起爆方案示意图

3 起爆方式对复合装药结构战斗部的影响

为方便描述,以方案7为例,划分方位角如图4所示。其中偏心起爆点分布弧形中点处定义=0°,对侧定义=180°,0°~360°的方位角逆时针分布。将偏心起爆区域中心对侧±30°(即=150°~210°)范围定义为定向区域。

图4 起爆点与方位角划分示意图

本文研究起爆点数和偏心夹角2个因素对定向破片平均速度、数量、平均动能、总动能等特征参数的影响规律,数值计算结果如表2示。其中定向破片定义为定向区域内壳体破裂产生的破片。表中数据为1/2模型中定向区域,即=150°~180°范围内产生的破片的相关数据。

表2 数值计算结果

3.1 起爆点数对定向破片特征参数的影响

针对复合装药结构,对比分析方案2-5计算结果,得到随起爆点数增加,定向破片特征参数影响趋势曲线如图5所示。

图5 起爆点数对定向破片特征参数的影响趋势曲线

由图5可知,随着起爆点数增加,定向破片平均速度先增加而后下降:由2点增加至4点,平均速度由1 413.89 m/s增加至1 437.88 m/s,增加了1.70%,而后随着点数增加至5点,平均速度仅减小了0.02%。总体上定向破片平均速度变化幅度很小,即起爆点数对定向破片平均速度影响很小。起爆点数越多,定向破片数量越少,从2点增加至5点,定向破片数由72枚减少至55枚,减少了23.61%。随着起爆点数增多,定向破片平均动能先减小后增大:由2点增加至3点,平均动能由最大值715.49 J减小25.70%至531.59 J,随后点数增加到5点平均动能增加19.19%。随着起爆点数增多,定向破片总动能先减小后保持平稳:起爆点数由2点增加至3点,定向破片总动能大幅度下降,由51 515.42 J降低至35 084.67 J,降低了31.89%;而后起爆点数继续增加,总动能平稳保持在34 900 J左右。由于定向破片平均动能和数量均在2点起爆时最大,即2点起爆时产生的定向破片密度和威力最大,为最佳起爆点数。

3.2 偏心夹角对定向破片特征参数的影响

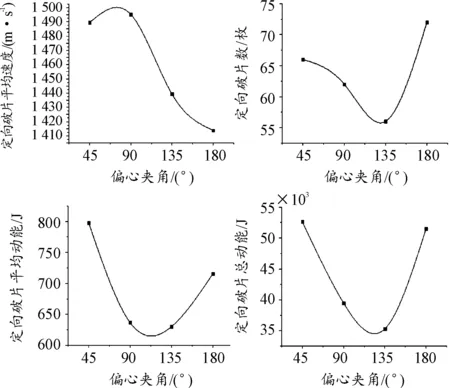

保持2点起爆,改变偏心夹角,即对比分析方案6~方案8和方案2计算结果,得到随偏心夹角增大,定向破片特征参数变化趋势,如图6所示。

图6 偏心夹角对定向破片特征参数的影响规律曲线

偏心起爆夹角变大,爆轰波汇聚时间推迟,形成的局部超压对破片的加速效果变差。随着偏心夹角逐渐增大,开始阶段会使壳体破碎形成的破片更小更碎,部分破片质量太小成为无效破片,定向区域内有效破片总质量由43.48 g减小至35.65 g,使得定向破片数量和平均质量均减小;此时定向破片平均质量和平均速度均下降,因此平均动能也下降;破片数量减少,因此总动能也降低。但当偏心夹角大于135°后,偏心起爆更接近于传统的中心起爆或环形起爆,壳体破碎更均匀,定向区损失的破片质量减小,有效破片总质量增加至57.38 g,使得定向破片数量和平均质量增加;此时破片平均质量增加幅度远大于平均速度下降幅度,因此平均动能呈上升趋势;而破片数量也增多,破片总动能因而增大。

各特征参数具体变化趋势如图6所示,随偏心夹角增大,定向破片平均速度虽然先略有提高,但幅度很小可忽略,整体呈下降趋势:偏心夹角由45°增大到180°,平均速度下降了5.07%。偏心夹角增大,定向破片数量先减少后增多:偏心夹角由45°增大到135°,破片数量减少15.15%;继续增大到180°,破片数量增多28.57%到最大值72枚。随偏心夹角增大,定向破片平均动能先减小后增大:偏心夹角由45°增大到112.5°,平均动能由最大值797.58 J减小22.89%至最小值615 J左右;随后偏心夹角增大到180°,平均动能增加16.34%至715.49 J。偏心夹角增大,定向破片总动能先减小后增大:偏心夹角由45°增大到123°左右,总动能由最大值52 640 J降低34.94%到最小值34 250 J左右;随后增加50.41%至51 515.42 J。

综合衡量以上4个特征参数,偏心夹角为45°时的定向破片数量虽然并非最大值,但平均动能远远高于其他角度,平均速度与最大值差异微小可忽略,即定向破片平均威力最大。利用定向破片总动能综合考量定向威力,确定45°为本研究中最佳偏心起爆夹角。

3.3 最佳起爆方案增益

本研究中最佳起爆方案为偏心夹角为45°的2点起爆,对比分析该起爆方案、方案1偏心单点起爆、方案0中心单点起爆产生的破片速度径向分布如图7所示。

图7 最佳起爆方案与对照组方案破片速度径向分布曲线

由图7可知,2种偏心起爆方案破片速度均随方位角增大而提高,即离起爆位置越远,破片速度越高。方案1偏心单点起爆破片速度曲线几乎一直位于方案0中心单点起爆之下,而本文最佳起爆方案下的破片速度在方位角大于75°时一直高于中心单点起爆,并在=180°时达到最高速度1 600 m/s,比中心单点起爆的破片速度1 399.77 m/s提高了14.30%。

4 结论

本文运用AUTODUN软件对9种起爆方案进行数值模拟并计算,针对起爆点数和偏心夹角这两方面影响因素,对计算结果进行分组对比分析,整理得出如下结论:

1)设计了基于多层复合装药结构的偏心起爆方案,计算获得了起爆点数、偏心夹角等因素对复合装药结构形成的定向破片特征参数的影响规律。

2)偏心夹角不变,偏心起爆点数由2点增加至5点,定向破片平均速度无明显变化,破片数量逐渐减小,平均动能先降低再提高,总动能先降低后趋于平稳变化;偏心两点起爆时,随着偏心夹角由45°增大至180°,定向破片平均速度逐渐减小,破片数量、平均动能、总动能均先下降后上升。

3)获得了所设计方案中的最优偏心起爆方案,选取偏心夹角为45°的2点起爆为最优方案,与中心单点起爆对比,定向破片平均动能增益52.45%,平均速度增益8.76%。