乙烯燃料超燃燃烧室流动特性与燃烧稳定性研究1)

2022-04-07时文郭明明张辰琳钟富宇乐嘉陵

时文 田 野,†,2) 郭明明, 刘 源 张辰琳 钟富宇 乐嘉陵,†

* (中国空气动力研究与发展中心,四川绵阳 621000)

† (中国空气动力研究与发展中心高超声速冲压发动机技术重点实验室,四川绵阳 621000)

** (西南科技大学信息工程学院,四川绵阳 621000)

†† (沈阳飞机设计研究所,沈阳 11035)

引言

超燃冲压发动机工作过程是一个非常复杂、快速的物理化学过程[1],此过程包含燃料的喷注、雾化、蒸发、掺混及燃烧,发动机内复杂旋涡运动[2]、激波/边界层干扰[3]和非稳态释热等会造成燃烧不稳定,燃烧不稳定可造成发动机熄火、燃烧效率下降、局部热载荷增大[4],若燃烧室长时间在燃烧不稳定状态下工作,燃烧室会产生疲劳损伤,其结构会被破坏.

为了解超燃冲压发动机内流场结构及流动特性,开展无化学反应实验和数值模拟是必要的.研究发现,无化学反应时凹腔内部流场结构与平板燃料垂直喷注流场完全不同,因凹腔内有一个低速回流区,凹腔可在不增加额外总压损失的情况下提升掺混效率[5].试验研究发现在超声速内流中横向射流所形成的涡结构,由于升力和反向对涡的存在,燃料会远离凹腔[6].在速度梯度引起的剪切力作用下,剪切层变得不稳定,大尺度涡的破裂和合并可增强掺混[7].同时,研究发现合适的燃料喷注位置以及当量比可有效抑制冷流振荡[8].为详细了解火焰建立及稳定过程,Ma 等[9]使用八方向、20 kHz 的FBE 束拍摄燃烧室的化学自发光图片,超燃模态与双模态燃烧区交接面的火焰特征可通过纹影及火焰可视化手段获得,稳定的亚声速火焰区会导致燃烧模态从亚燃逐步过渡到双模态燃烧[10].Ben-Yakar 等[11-12]研究了马赫数10 飞行条件下凹腔上游氢燃料横向喷注时的火焰特性,发现OH 基首先出现在燃料喷注位置上游的回流区内,氢气实现了以自燃为主的燃烧.OH-PLIF 图像显示了氢火焰瞬时结构,证明了OH 基可以从凹腔剪切层扩散到内部主流,这种燃烧扩散主要由扩散、对流、热释放、喷注与凹腔内剪切层之间复杂相互作用所主导[13].Tian 等[14-16]开展了有关空气节流的实验及数值模拟研究,发现空气节流会在凹腔上游形成激波串,进而提供了一个有助于点火的低速高压环境,得到了火焰结构变化和燃烧模态转变过程,进而获得了空气节流质量流量和节流关闭时间对燃烧模态转变的影响.

随着对超燃冲压发动机研究的深入和测量方法的提高,在试验中观测到了不稳定燃烧现象.美国空军研究实试验室(AFRL)在双模态超燃冲压发动机燃烧实验中发现,当燃料为液态JP-7 时燃烧振荡频率为100~160 Hz,当燃料为气态乙烯时燃烧振荡频率为300~360 Hz[17].在此基础上,Li 等[18]通过一维分析和三维数值模拟提出了两种热声振荡反馈机制,一是预燃激波与火焰间的相互作用,二是燃料喷注/混合与火焰间的相互作用.Lin 等[19]通过实验发现飞行马赫数为4.5,当乙烯在凹腔前端喷注时,燃烧振荡主频约为368 Hz.张湾洲等[20]在试验中发现凹腔内火焰前后移动且燃烧具有明显的周期性.田野等[21]通过试验发现氢气当量比小于0.17 时火焰是稳定的,当量比大于0.17 时火焰在燃烧室上下壁面来回传播.Wang 等[22]通过开式凹腔超燃冲压发动机燃烧试验及火焰自发光图片分析发现火焰振荡频率小于2 kHz,但无振荡主频.进而使用RANS/LES 混合湍流模型研究开式凹腔燃烧振荡及闪回机制,数值研究发现Ma=1.75 的超声速流场内剪切层稳燃模式和尾迹稳燃模式交替发生[23].Wang 等[24]也发现预混区可导致火焰逆流传播与不稳定燃烧,压力振荡存在固定主频150 Hz,相对于燃烧室壁面火焰最大速度为500 m/s.赵小存等[25]基于高速化学发光测量与POD 方法发现火焰振荡以流动方向振荡为主,凹腔内部回流区与剪切层相互作用的振荡为辅.Yuan 等[26-27]使用CH 基自发光成像得到了火焰锋的FFT 结果,结果表明火焰振荡频率为500~700 Hz,并推测在燃料喷注附近且短暂存在的气动吼道是燃烧不稳定的诱因.同时,凹腔在超声速流动条件下也会发生自激振荡现象[28],此现象会导致燃料释热、流场结构及流场物理量周期性脉动,并伴随着涡脱落、共振激波、非定常压力波等[29].现有的研究皆采用FFT 来分析燃烧不稳定性,研究表明超燃冲压发动机内燃烧振荡通常会表现出宽频带的功频谱密度分布[30-31].

目前,国内外对超燃冲压发动机燃烧不稳定开展了大量的试验和数值研究,因燃烧不稳定的机理复杂且带有较强的随机性,燃烧不稳定的激励机制没有统一认识,至今仍未有较好的预测手段和主被动控制方法.在超燃冲压发动机中,为探究发动机点火及稳燃特性,多种喷注方案情况下燃烧不稳定性需进一步研究.本文将通过多种非侵入式光学测量方法,研究不同喷注方案对流场结构的影响、先锋氢对乙烯火焰建立的影响,以及在无先锋氢的情况下考察乙烯火焰的稳定特性,通过火焰振荡现象来定性评估乙烯燃烧不稳定性.

1 设备及发动机构型

试验研究是在中国空气动力研究与发展中心(CARDC)的超声速燃烧设备上开展,直连实验台采用喷管代替进气道来降低经济成本并加快研究速度.

如图1 所示,直连实验台由3 个部分组成,第1 部分是一个二维喷管,喷管安装在加热器末端,加热器内氢气燃烧可将空气加热到总温Tt=950 K、总压Pt=0.82 MPa,内流气体O2,N2和H2O 的摩尔分数分别为21%,67%和12%,喷管出口截面为30 mm×150 mm,喷管出口马赫数为2.0.第2 部分是一个300 mm 长的矩形隔离段,隔离段尾部有一个80 mm 长的膨胀段,扩张角为1.4°.第3 部分为单边膨胀燃烧室,上壁面装配一个凹腔,凹腔深11 mm、长深比为11 且后斜坡角为21.1°,燃烧室从x=421 mm到1073 mm 共有4 个扩张角,分别为1.4°,2.0°,8.0°和15.0°,燃烧室出口的高焓尾气直接排入真空罐.

图1 设备结构示意图Fig.1 Geometric configuration of facility

如图2 所示,燃烧室内共有两组燃料喷注位置分别为Jet-1和Jet-2,每组喷口为10 个且喷口直径为1.0 mm,它们分别位于凹腔台阶上游10 mm和下游25 mm 处.实验中室温的氢气和乙烯垂直壁面喷入超声速主流,火花塞位于凹腔台阶下游75 mm 处.

图2 燃料喷入位置及点火器位置示意图(单位:mm)Fig.2 Schematic of fuel injection and igniter (unit:mm)

2 测量手段和实验时序

采用10 kHz 高频压力传感器监测发动机上壁面中线位置处压力变化规律,总共使用了45 个传感器来获取实验数据.

另外,在燃烧室侧壁面上安装了石英玻璃,相机拍摄方向与超声速流动方向垂直,采用500 Hz 的OH-PLIF 来观测凹腔基超燃冲压发动机内火焰建立动态过程,OH 基的追踪可提供化学反应区位置及面积变化的详细信息.每车实验中,在0.2 s 的时间内连续捕捉1000 张CH 基自发光图像,同步测量手段的使用望定性获得燃烧或释热动态过程.

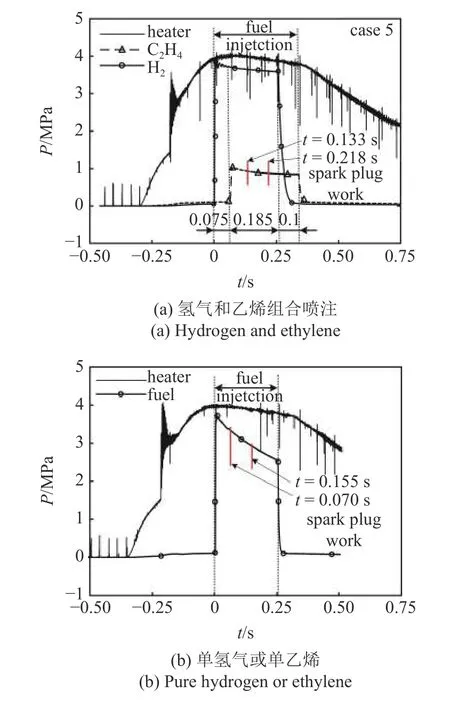

如图3 所示,直连实验台的运行时间为500 ms,选取加热器工作稳定段作为模拟飞行马赫数4.0 的有效测试时间,并把先锋氢阀门打开的时间定为t=0 s.如图3(a)所示,当t=0.075 s 时,乙烯开始喷入燃烧室,氢气和乙烯持续喷注的时间分别为0.26 s和0.285 s 左右.因此,可以通过分析t=0~0.075 s 的壁面压力和纹影图片获得氢气喷入对超声速内流流动特性的影响.t=0.075~0.26 s 的实验数据可用来分析从乙烯喷入、点燃以及火焰稳定的动态过程.t=0.26~0.36 s可用来观测单乙烯燃烧特性.图3(b)给出了单一燃料喷注方案下实验时序,火花塞分别在t=0.07 s和t=0.155 s 点燃先锋氢或乙烯燃料,单一燃料持续喷注时长为0.25 s,相应的内流及燃料喷注参数如表1 所示.

图3 超燃冲压发动机实验时序图Fig.3 Schematic of operation sequence of tested scramjet

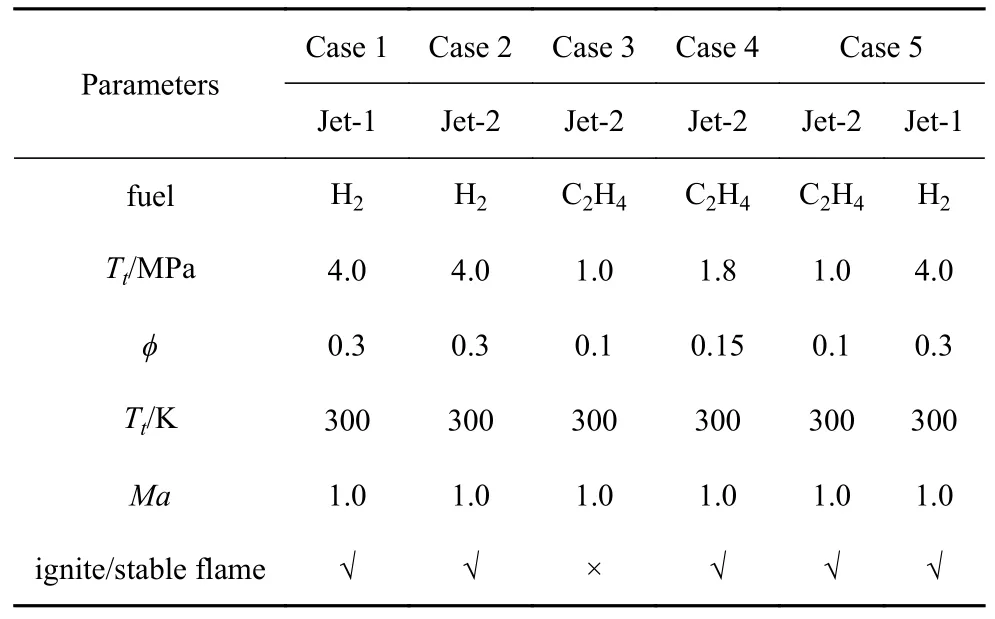

表1 内流和燃料喷注参数Table 1 Flow parameters of inflow and injection

3 研究结果

3.1 发动机内流动特性

3.1.1 无燃料喷注时流场结构

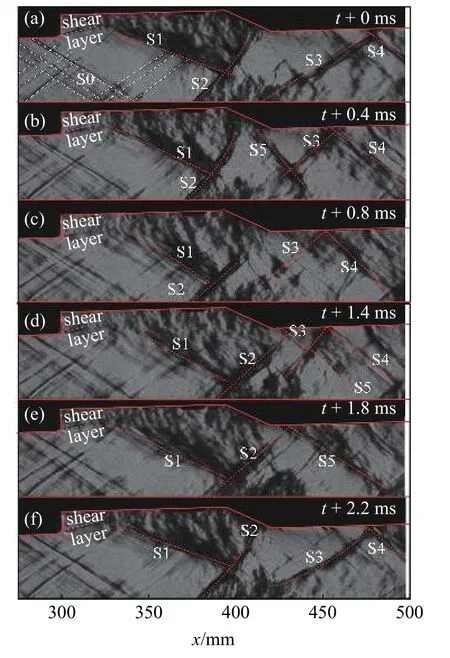

图4 给出了无燃料喷入时超声速内流场结构,图中白色虚线所标注的斜激波“S0”是因加工和装配所产生的杂波,斜激波“S0”强度较弱对超声速内流影响较小.超声速内流经过凹腔台阶处会形成一束膨胀波,同时剪切层向上偏折.膨胀后的超声速内流冲击凹腔壁面并在凹腔回流的影响下形成一斜激波“S1”.斜激波“S1”打在燃烧室下壁面并形成一个小尺度分离区,并在分离区前端形成新的分离激波“S2”,斜激波“S1”在壁面反射并形成新的反射激波“S3”和“S4”.

图4 无燃料喷入时超声速流场结构Fig.4 Flow structures of supersonic internal flow without fuel injection

然后,随着激波角的增大,“S2~S4”均向上游移动,“S2”的移动将在凹腔下游产生新的斜激波“S5”.复杂的激波/边界层相互作用会给凹腔内回流区和亚声速区带来扰动,从而加剧内流场的不稳定性.超声速内流场是不稳定的.如图4(c)所示,随着斜激波“S1”的强度和位置改变,斜激波“S2”向下游移动,由于斜激波“S2”不再冲击凹腔后斜坡,斜激波“S5”随之消失.斜激波“S1”向下游继续移动,斜激波“S2”冲击燃烧室上壁面进而形成新的“S5”.如图4(e)所示,斜激波“S1”向上游移动,“S2”的冲击位置也随之向上游移动.图4(f)所示流场再一次恢复至如图4(a)所示流场结构,即无燃料喷注时超声速内流场结构变化是周期性的.

3.1.2 燃料喷注时流场结构

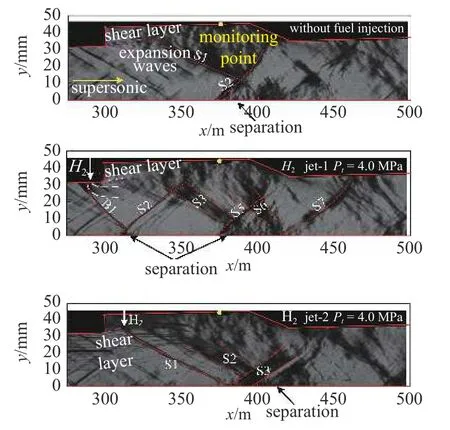

如图5(a)所示,无燃料注入的超声速内流场结构简单,流场包含位于凹腔台阶处的剪切层和膨胀波、斜激波“S1”和“S2”以及相应的反射激波和分离激波.前文发现超声速内流是不稳定的,下文将进一步讨论内流场的振荡特性.如图5(b)所示,先锋氢喷注位置为Jet-1 且喷注总压为4.0 MPa,因燃料的注入,斜激波“B1”在喷注位置上游形成并附着于燃烧室下壁面,斜激波在x=312 mm 附近反射并形成新的斜激波“S2”,凹腔内存在复杂的激波/边界层相互作用及波系(S3,S5~S7).

图5 不同喷注方案下超声速内流场结构示意图Fig.5 Flow structures of supersonic internal flow with different injection strategies

如图5(c)所示,斜激波“S1”在凹腔台阶下游产生,并在燃烧室下壁面x=378 mm 附近反射,与图5(b)所示的内流相比,燃料在Jet-2 喷注时所得内流场结构更简单.

3.1.3 发动机内流振荡特性分析

本文通过分析监测点x=371 mm 处压力FFT 结果,来获得先锋氢对流场振荡特性的影响,所得结果如图6和图7 所示,发现无燃料喷注时超声速流场的振荡主频分别为422.4 Hz和446.8 Hz,各工况振荡主频差距较小,表明质量实验台设备运行稳定、可重复性较好.如图6 所示,在燃料喷入后,Case 1 的振荡主频变为443.3 Hz,发动机超声速内流振荡主频变化较小,即燃料在凹腔上游喷注对内流场振荡特性影响较小.

图6 Case 1 中监测点x =371 mm 处压力快速傅里叶变换结果Fig.6 FFT result at x =371 mm in case 1

图7 Case 2 中监测点x =371 mm 处压力快速傅里叶变换结果Fig.7 FFT result at x =371 mm in case 2

如图7 所示,在燃料喷入后case 2 的振荡主频变为150.3 Hz,发动机超声速内流振荡主频变化较大,case 2 中流动振荡受到了抑制,即燃料在凹腔台阶下游喷注这种方式可抑制超声速内流场振荡.

如图5 所示,当燃料喷注位置为Jet-2 时,斜激波“S1”在燃烧室下壁面附着点衔接由斜激波“S2”所引起的分离区,“S1”的存在抑制了凹腔激波/边界层相互作用.当燃料喷注位置为Jet-1 时,斜激波“S1”的反射激波“S2”附着点在凹腔内,即喷注所造成的影响被凹腔内复杂流动所吸收,流动振荡主频变化较小.因此,喷注位置对冷流稳定性影响较大.

3.2 多种燃料喷注方案下燃烧不稳定性

3.2.1 先锋氢火焰建立过程

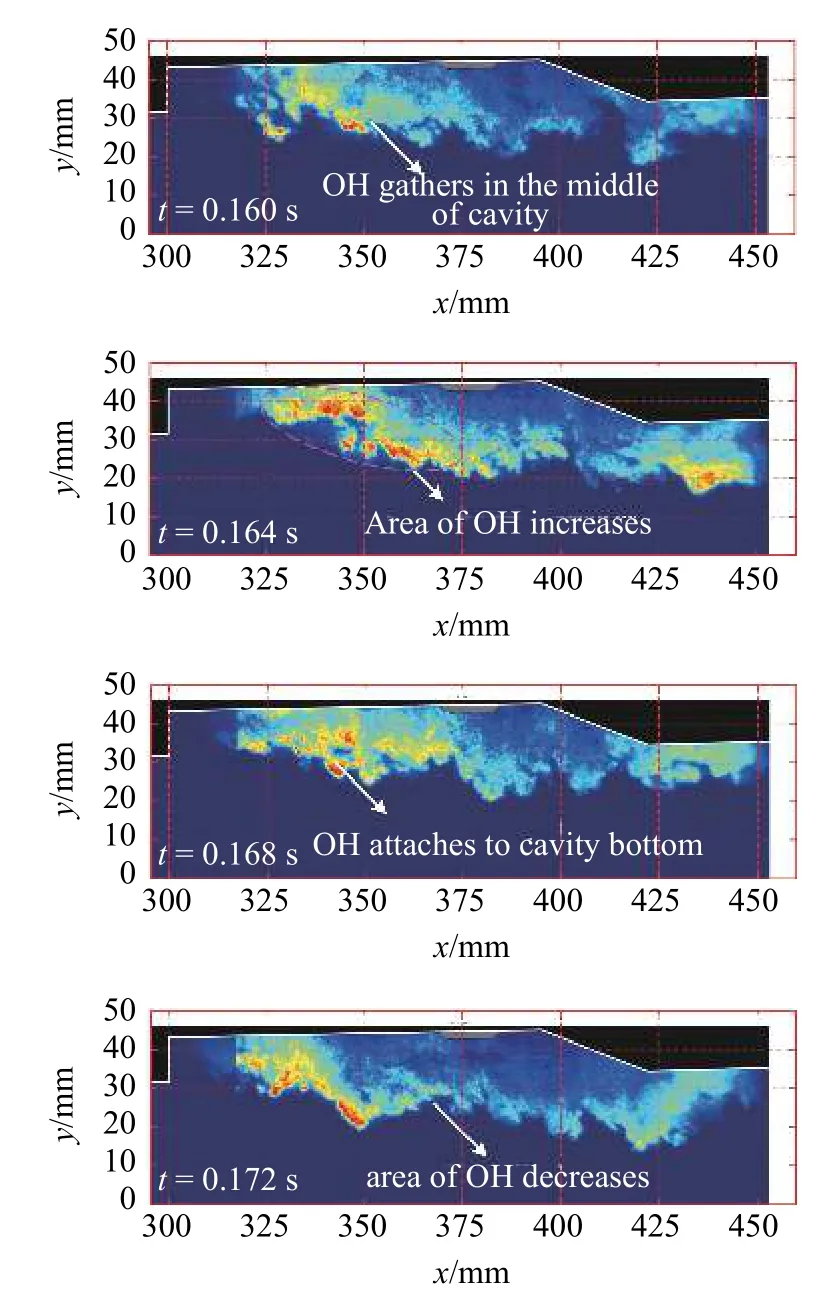

如图8 所示,先锋氢点火成功后其化学反应区是动态变化的,当t=0.160 s 时,OH 基在凹腔台阶附近聚集并附着于凹腔底壁上,剪切层内OH 基浓度较高.之后,聚集在x=325~350 mm 处的OH 基开始向下游移动.当t=0.164 s 时,先锋氢燃烧加剧且高温高压燃烧产物对内流的压缩强度增大,OH 基分布变得更不均匀.化学反应区内OH 基重复性地聚集和扩散,这将导致OH 基位置及浓度发生振荡,基于OH-PLIF 图像可知Jet-1 喷注方案可将先锋氢引入凹腔并增强掺混.

图8 φ=0.3 的先锋氢在Jet-1 位置喷注时OH 基图像Fig.8 OH-PLIF images of cavity with pure H2 of φ=0.3 at Jet-1

如图9 所示,化学反应区面积、位置和结构随着喷注方案的改变而改变,当先锋氢喷注位置为Jet-2时,先锋氢穿透剪切层,剪切层在先锋氢的影响下向超声速内流偏转.OH-PLIF 图像表明先锋氢化学反应区主要集中于y=20~40 mm 的剪切层中,而在凹腔后斜坡处的回流区内无化学反应.

图9 φ =0.3 的先锋氢在Jet-2 位置喷注时OH 基图像Fig.9 OH-PLIF images of cavity with pure H2 of φ =0.3 at Jet-2

当t=0.160 s 时,大量OH 基贴近燃烧室上壁面.之后,位于x=325~375 mm 且y> 20 mm 区域内先锋氢燃烧并释热,燃烧区尾部向燃烧室下壁面移动.接下来,剪切层内OH 基浓度降低,这意味着先锋氢燃烧效率及释热量降低,高温燃气对超声速主流的压缩程度随之降低,剪切层开始向上移动.

与前文类似,此种喷注方案所得先锋氢火焰同样是不稳定的,OH 基将重复性地聚集和扩散,但释热位置不同.

OH-PLIF 图像证实了喷注位置对先锋氢燃烧影响显著,且先锋氢化学反应区是不稳定的.

2.5 两组患者电解质变化的比较 两组患者电解质(Na+、K+、Ca2+、Cl-)浓度在T1、T3、T5时差异无统计学意义;两组组内T3、T5电解质浓度与T1差异无统计学意义(表5)。

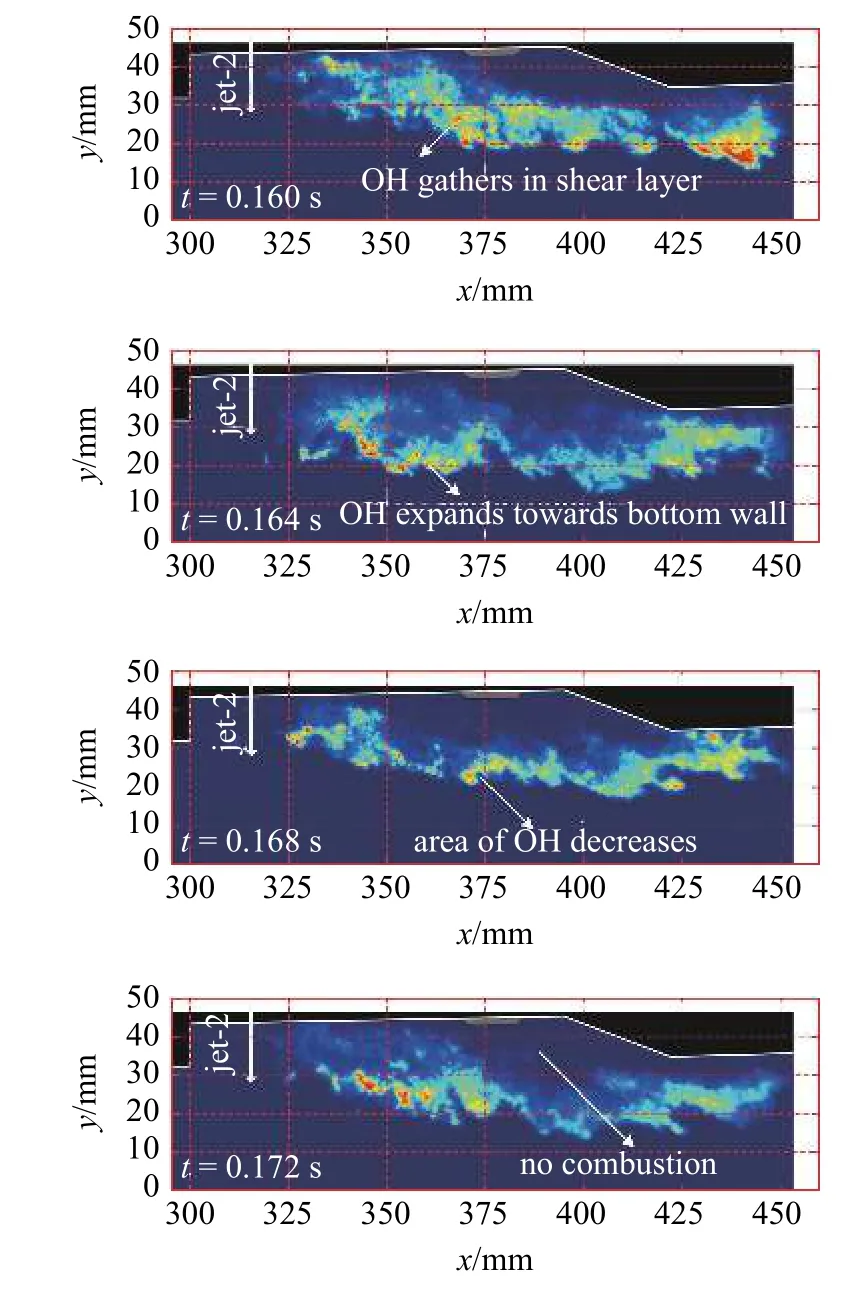

如图10 所示,相比于case 2,当先锋氢喷注位置为Jet-2 时OH 基面积在11.2~18.2 cm2之间,化学反应区面积较大.Case 2 中化学反应区面积约为7.8~17 cm2,而当t>0.15 s 时,化学反应区面积减少近50%.因此,Jet-2 喷注方案不利于增强掺混和提高燃烧效率,也无法提供较大推力或比冲,即合适的喷注方案可有效提升发动机性能.

图10 φ =0.3 的先锋氢化学反应区面积动态变化Fig.10 Area of chemical reaction zone (OH) with different jet locations of φ =0.3

3.2.2 乙烯火焰建立过程

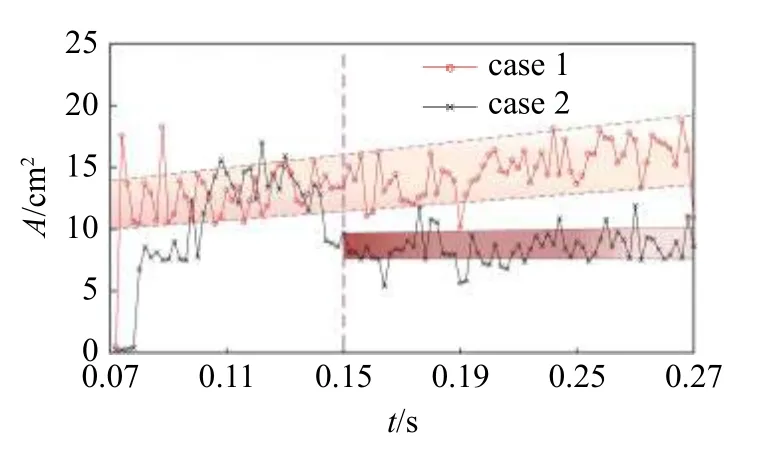

单乙烯以Pt=1.8 MPa 从Jet-2 处喷入超声速主流,并被火花塞成功点火,如图11 所示,乙烯燃烧主要集中于凹腔后斜坡和凹腔底壁,乙烯火焰同样是不稳定的.当t=0.158 s 时,大量OH 基聚集在凹腔后斜坡处,在凹腔底壁附近乙烯燃烧较弱.之后,乙烯在喷注位置附近大量释热,即此处OH 基浓度增大,乙烯燃烧区域随之增大.

图11 Case 4 单乙烯燃烧时OH 基动态变化过程Fig.11 Dynamic evolution process of OH with pure C2H4 in case 4

当t=0.167 s 时,OH 基从凹腔底壁向凹腔后斜坡处聚集,化学反应区整体向燃烧室下壁面一定,当OH 基面积降低.之后,化学反应区膨胀,其主要集中于x=330~420 mm 区间内,OH 基浓度增大.当t=0.168~0.172 s 时,OH 基面积减小,此时OH 基聚集在凹腔后斜坡处,然后向上游延伸并扩散至凹腔台阶附近.

研究发现,凹腔后斜坡处的回流区附近,OH 基所占面积和化学反应区形状是动态变化的.此外,化学反应区瞬时面积和OH 基分布也能很好地反应乙烯燃烧不稳定的特征.

如图12 所示,乙烯点燃后化学反应区面积从0 cm2快速增长至8.7 cm2,由于燃烧不稳定,化学反应区面积在4.5~12.4 cm2之间振荡,这与火焰重复性地从凹腔后斜坡扩张至Jet-2 位置的过程相对应.基于大量实验结果分析,发现在低总温来流条件下,改变乙烯喷注位置和总压也很难实现单乙烯的稳燃.

图12 Case 4 化学反应区面积动态变化Fig.12 Area of chemical reaction zone in case 4

为保证乙烯能够稳燃,在现有的喷注方案上添加先锋氢,在此基础上研究先锋氢对气态乙烯稳燃过程的影响.先锋氢喷注位置为Jet-1 且喷注总压为Pt=4.0 MPa,乙烯喷注位置为Jet-2 且喷注总压为Pt=1.0 MPa.

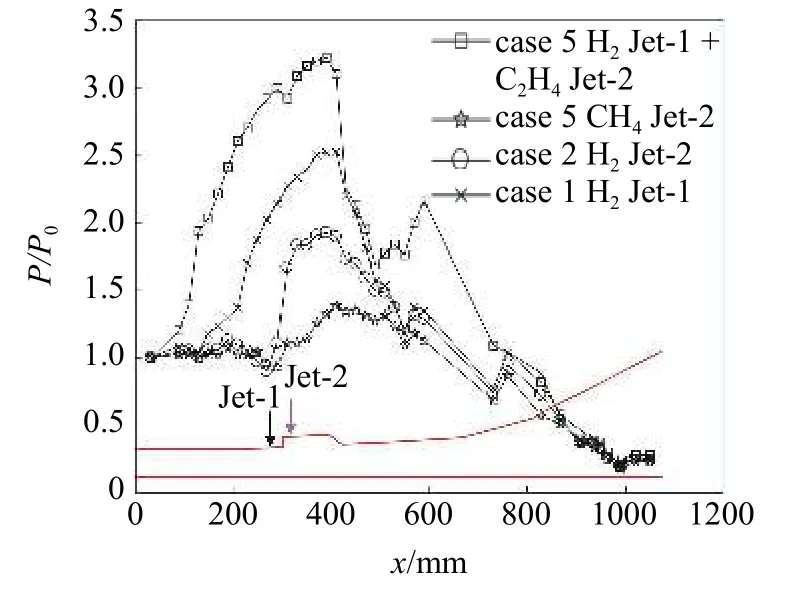

本文采用CH 自发光图像来捕捉乙烯燃烧的动态变化过程,图13(a)为实验所拍摄的原始图像,图中蓝色区域为CH 基.由于颜色-灰度转换可减少图像滤波和分割等后处理所需的时间,本文将原始图像灰度化,如图13(b)所示,图像中灰度值不连续处为化学反应区的边缘,以此条件来提取边缘位置并得到如图13(c)所示结果.

图13 CH 基图像处理Fig.13 Image processing of CH

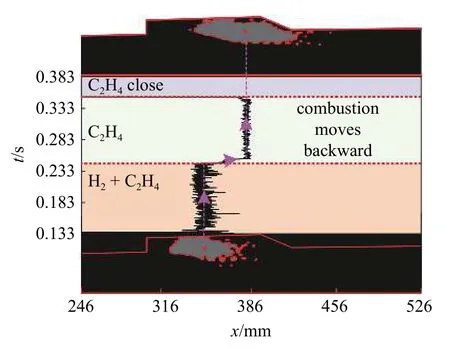

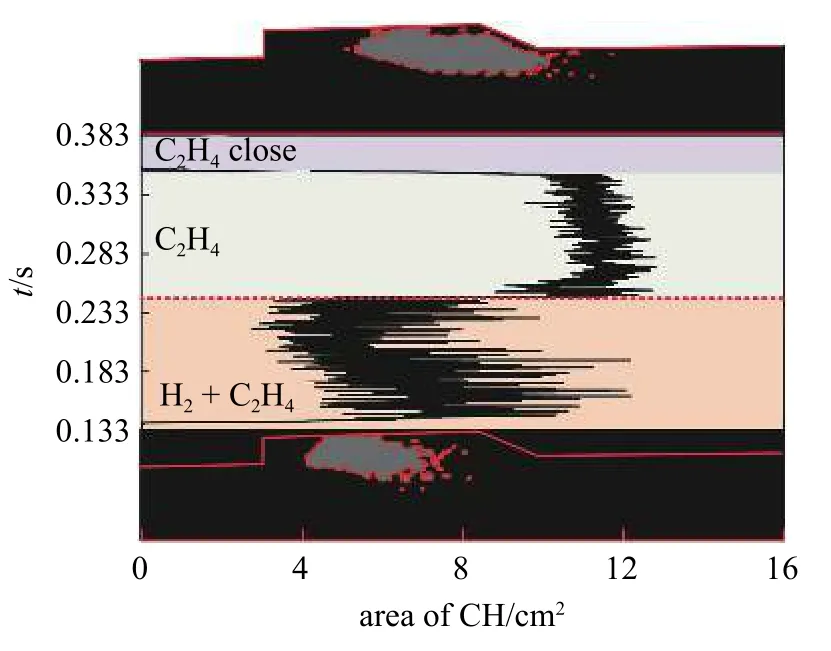

当t=0.133 s 时,火花塞工作,此时先锋氢和乙烯阀均为开启状态,先锋氢成功点燃乙烯.当t=0.26 s时,先锋氢阀门关闭,单乙烯燃烧持续时间约为0.1 s.在此过程中,CH 基区域中心的x轴坐标和所占面积的动态变化过程如图14和图15 所示.

图14 Case 5 中CH 基中心横坐标变化Fig.14 X coordinate of CH region center in case 5

图15 Case 5 中CH 基面积变化Fig.15 Area of CH region during case 5

CH 基区域中心的x轴坐标通过式(1)计算获得,其中n为火焰所占的像素数,xp,i为每个像素点的x轴坐标

当先锋氢撤除后,CH 基的Xc位置迅速后移至384 mm,且CH 面积快速增大至11.9 cm2,这两变量分别增加了42.13%和78.44%,即单乙烯点燃后会在凹腔后斜坡处稳燃且释热面积较大,且乙烯需要约9.2 ms 的时间完成燃烧位置的改变.

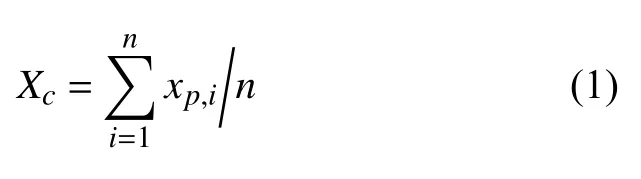

如图16 所示,先锋氢在Jet-1 喷注时,燃烧室最大无量纲压升为2.542,case 5 中先锋氢和乙烯组合燃烧时最大无量纲压升为3.223,而关闭先锋氢后,最大无量纲压升为1.387.通过压力数据也可知,先锋氢关闭后,单乙烯稳定燃烧,但低当量比乙烯燃烧时燃烧室沿程压力较低,即燃烧室推力较小.基于CH 基变化规律和压力数据可推断,先锋氢燃烧是单乙烯稳燃的前提条件.

图16 不同工况下燃烧室沿程无量纲压力Fig.16 Normalized pressure of combustor in different cases

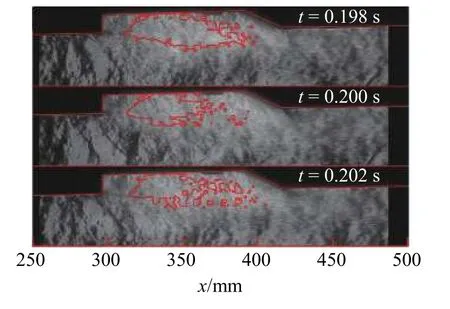

如图17 所示,乙烯喷入后立即被先锋氢火焰所点燃,先锋氢火焰的不稳定性将影响乙烯火焰边界的形状,释热区重复性的增大和减小将加剧内流场的不稳定性.

图17 有先锋氢情况下纹影和CH 基图Fig.17 Schlieren images and CH with pilot flame of H2

如图18 所示,无先锋氢情况下,乙烯燃烧相对稳定,CH 基边缘变化较小,由此推测,先锋氢火焰不稳定性是加剧乙烯燃烧振荡及加剧燃烧流动耦合的主要原因.

图18 无先锋氢情况下纹影和CH 基图Fig.18 Schlieren images and CH without pilot flame of H2

4 结论

本文通过实验研究了先锋氢对单凹腔-乙烯燃料超燃冲压发动机性能的影响,使用CARDC 直连实验台模拟马赫数4.0 的飞行条件,并采用纹影、500 Hz 的OH-PLIF,CH 自发光等光学测量手段和10 kHz 的压力传感器来研究火焰动态变化过程.

实验发现,在无燃料喷入的情况下,超燃冲压发动机内流场结构简单,流场包含凹腔台阶处的剪切层和膨胀波、斜激波系和不稳定分离区.虽然直连实验台运行稳定且可重复强,但冷态流场以450 Hz的频率振荡.当燃料在凹腔台阶前端喷注时,振荡受到抑制.

合理的喷注方案可降低燃烧不稳定性,提高超燃冲压发动机性能.先锋氢在凹腔台阶前端喷注时,基于OH-PLIF 图像可知先锋氢释热位置及火焰是不稳定的.同时,单乙烯在低马赫数飞行条件下无法稳燃.

先锋氢撤除后,乙烯成功稳燃,乙烯火焰从凹腔中部后移至凹腔后斜坡处,火焰面积增大.因此先锋氢是乙烯成功点火和稳燃的前提条件,且先锋氢的燃烧不稳定性是组合喷注时乙烯燃烧不稳定的诱因.