金属增材制造的微观组织特征对其抗腐蚀行为影响的研究进展

2022-04-07张百成曲选辉

李 莹,张百成,曲选辉

1) 北京材料基因工程高精尖创新中心,北京科技大学新材料技术研究院,北京 100083 2) 现代交通金属材料与加工技术北京实验室,北京 100083

增材制造技术,又名3D打印技术,是通过离散-堆积原理将材料逐层堆积构成一个三维实体的制造技术,区别于传统减材制造.其主要过程是:将CAD模型离散化,获得模型的分层信息,对每个层面信息进行路径规划并通过高能束、粘结等手段进行材料结合,一层制造结束后重复打印步骤,直至加工完成[1-2].近年来,增材制造技术发展日益迅速,其短工艺流程、高材料利用率、高度柔性制造[3]等优势使它受到强烈关注.金属增材制造在众多增材制造技术中发展最快,所占产值比例最高.目前较为成熟的金属增材技术主要是通过高能束扫描熔化金属粉末进行冶金结合,在高能束形成的微观熔池中会形成极快的凝固速度,从而获得极细的微观组织结构及析出相.这在一定程度上增强了材料的力学性能,与传统加工的材料相比,增材制造金属制件具有更高的硬度、压缩屈服强度和断裂韧性[4-6]等.因此,金属增材制造已经在众多产业领域取得了应用,如生物医学[7-9](植入体、牙冠、心脑血管支架等)、航空航天、汽车和海洋工程[10]等.

经过近20年的发展,关于金属增材制造技术的研究文献被大量发表,特别是金属增材制造制件中的残余应力、微观组织、析出相等对力学性能的影响及产生机理已经有了比较系统的理论分析.但是,随着金属增材制造应用的拓展,其抗腐蚀行为逐渐引起了学术界及工业界的关注.耐蚀性不仅在传统行业中十分重要,在人体移植的医疗行业中也不能忽视.众所周知,金属零件的腐蚀失效危害巨大,例如:石油和天然气工业中管道的腐蚀失效引起爆炸、腐蚀导致的车辆的故障引起事故、船舶在海水的侵蚀下报废、在医疗方面移植入人体的金属制品也会产生毒性[11-12].因此,应用于系统关键链接或承力部分的增材制造打印产品,如果发生腐蚀失效,产生的后果也十分严重.所以,3D打印产品的耐蚀性成为关注焦点,耐蚀性是否能与传统工件媲美也成为了3D打印产品将来能否在市场中占有一席之地的关键性能之一.对金属增材制造的抗腐蚀性能而言,其特殊的微观组织结构及析出相在腐蚀过程的作用,与力学性能的提高机理有所不同,亟需进行系统的分析与归纳.因此,本文对目前关于金属增材制造腐蚀行为的文献进行了总结,深入研究了打印材料中的残余应力、晶粒尺寸、析出相和各向异性等影响抗腐蚀性能的行为,分析了参数优化及热处理工艺对提高材料抗腐蚀性能的机理,最后对金属增材制造的抗腐蚀性能的改善手段进行了展望.

1 金属增材制造技术

目前市场上比较成熟的金属增材制造技术包括选择性激光熔化(SLM)、电子束熔融(EBM)和定向能量沉积(DED).这三项技术均可以利用金属粉末作为原始材料,高能束作为材料结合手段,通过快速熔化快速冷却获得细微的组织晶粒,整体打印件的力学性能也高于传统制件.

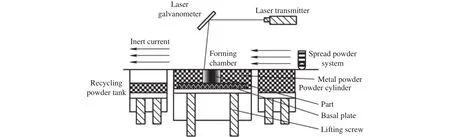

选择性激光熔化(SLM)以激光能量输入形式,过程可以分为三个不同的阶段,如图1[13]所示.先在工作台上铺粉,后沿着构建方向进行扫描形成一层,每一层由水平重叠的单个扫描轨迹堆叠组成.最后下一层重复这个过程在这层上表面成形.这些是SLM的主要组成部分.整个过程都在惰性气体的环境下进行,防止金属氧化.

图1 SLM工艺示意图[13]Fig.1 SLM process diagram[13]

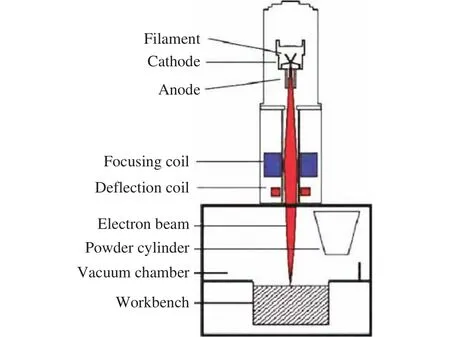

电子束熔融(EBM)技术的能量输入形式是通过电子束实现的,具体过程如图2[14]所示.电子束由位于真空腔顶部的电子束枪生成,高能电子束在真空传输的过程中受到电磁影响而控制其扫描路径,在金属粉末表面产生热量熔化粉层[15].聚焦的电子束最初以约为104mm·s-1的扫描速率和约30 mA的电子束电流进行预热,将粉末床预热到大约0.8Tm(Tm是熔化温度).最终的熔体扫描速度降低至102mm·s-1,电子束电流也降低至10 mA[16].

图2 EBM工艺示意图[14]Fig.2 EBM process diagram[14]

定向能量沉积(DED)又名直接金属沉积(DLD)、激光辅助制造(LAAM)等[17].如图3[18]所示,DED有三个子系统:包括一个聚焦热源(激光/电子束)、一个原料注射单元和一个可以运动的印刷床基底.激光/电子束首先在基底上形成一个小熔池,将原料(金属丝或粉末或两者的组合)注入其中,导致熔池的体积和质量增加.对每一层重复该过程,通过计算机辅助设计文件提供几何输入,可以获得所需的零件几何形状[19].DED还可以用于现有零件的修复,并制作成分材料分级的产品.铺粉和激光加热几乎同时进行具有许多优势,在构建尺寸、材料选择和沉积速率方面有着更高的灵活性[20].

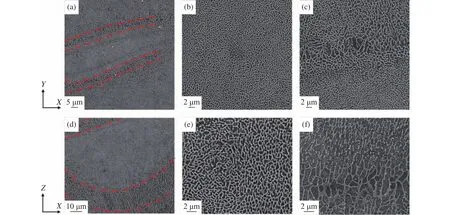

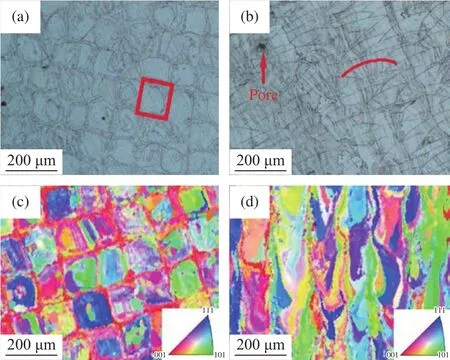

金属增材制造打印的组织具有自身独特的特点[21],其晶粒尺寸远小于传统铸造、锻造件,合金中各个元素的分布也更加均匀[22].在打印件截面形貌中,鱼鳞形态的熔池和熔池边界清晰可见,熔池的几何形状和大小分布与打印旋转角度对应,在XY面和XZ面上会呈现各向异性.与熔池核心相比,由于熔池之间的重合导致凝固速率更慢和、加热时间更长,熔池边界及其附近的区域晶粒形状更加细长,如图4所示.另一方面,由于粉末原材料中气体和熔化过程中滞留在熔池中的气体会导致打印件中存在一定的孔隙[4].

图4 SLM 制造的 AlSi10Mg 样品扫描电镜图像 (SEM)[21].(a~c)为俯视图;(d~f)为侧视图;(b, c)显示了熔池中心的精细蜂窝状微结构;(c, f)显示了高放大率下熔池边界和周围区域的粗糙微结构Fig.4 SEM image of the AlSi10Mg sample manufactured by SLM[21]: (a-c) top view; (d-f) side view; (b, c) fine cellular microstructure of the core(center) of the melt pool; (c, f) coarse microstructure of the melt pool boundary and surrounding regions at high magnification

2 金属增材制造特性对腐蚀性能的影响

传统工艺的耐蚀性研究已经成熟.不论是腐蚀的机理、腐蚀发生的条件和如何应对腐蚀破坏,针对这些问题各类研究都得出了相应的结论,还在此基础上发展了耐蚀合金.以前对于增材制造的研究主要集中在结构设计与力学性能提高等方面,耐蚀性也是制件在使用过程中非常重要的性能,应当受到重视.在这部分内容中,作者将金属增材制造制件的主要特性包括残余应力、晶粒尺寸、析出相及各向异性对腐蚀性能的影响分别加以论述.

2.1 残余应力对腐蚀性能的影响

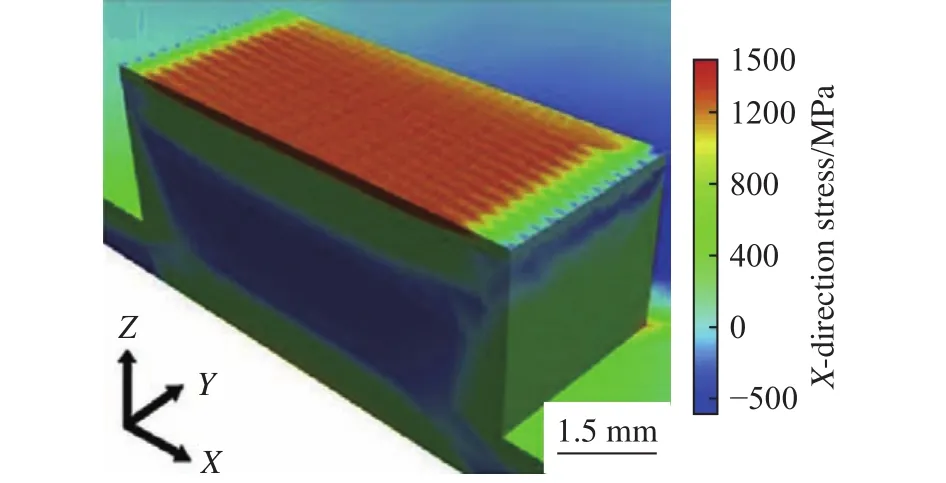

在金属增材制造工艺过程中,高能束形成的熔池具有极大的温度梯度,因此材料在冷却过程中会表现出较高的残余应力.Mercelis和Kruth[23]对SLM残余应力产生机理进行了研究,认为残余应力来源主要有两个方面:粉末表面由于高能激光束照射而温度骤升加之传热速率低,底部限制温度低又限制了顶部膨胀,在底部表现为压应力,顶部表现为拉应力,当其发生屈服时,顶部发生塑性形变;同样,在冷却过程中,底部限制了顶部由于温度骤降而发生的收缩.由此产生了残余应力,如图5所示.目前针对增材制造中残余应力的研究主要集中在通过打印参数优化和后处理以减小工件的残余应力[24].众多的研究和文章[25-28]已经验证应力分布如图6所示,每一个新的层主要在张力下沉积,迫使下面的材料压缩,层数的累积最终使下层的拉伸应力释放,并最终在下面的层中产生压缩应力.零件底部与基板连接的约束导致在这个区域形成拉伸应力.

图5 增材制造中应力和塑性变形发展的基本机制[23]Fig.5 Basic mechanisms of stress and plastic deformation development during additive manufacturing[23]

图6 沿构建方向上的残余应力分布[26]Fig.6 Residual stress distribution along the construction direction[26]

对于传统制造工件,残余应力会一方面导致应力集中而使零件变形或开裂,从而降低零件的性能[29].另一方面,在残余应力的作用下,晶粒取向差增大,晶格畸变增大,和腐蚀介质协同作用至使应力腐蚀的发生[30].在铸态Cu基Ni-Al合金的实验研究中,Lü等[31-32]发现拉应力也可能对腐蚀性能产生有利影响.虽然随着残余拉应力的增长,工件应力腐蚀的严重程度呈线性增长,但在腐蚀的初期,受到拉应力的试样反而表现出较好的抗蚀性,这是由于在实验过程中施加的拉应力产生的应变诱导了更多马氏体孪晶的出现,提高了钝化膜在再生速度.在另外一些研究中,施加残余压应力,成为了一种提高腐蚀疲劳性能的方法,比如喷丸[33],通过使部件承受能够引起塑性变形的内部压力,降低了使用条件下的局部平均应力,从而增加了裂纹起始时间和疲劳寿命,还可能阻止裂纹的扩展.

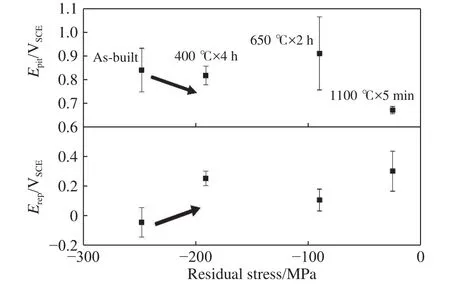

在金属增材制造中,Cruz等[34]研究了残余应力对于SLM工件腐蚀性能的影响,分别对SLM打印的316L试样进行了三种不同的消除残余压应力热处理.结果如图7所示,残余应力的大小与热处理的温度和时间密切相关,温度和时间的增长,残余压应力下降.由于残余压应力的降低,原子间距更大,点缺陷变多,原子的迁移变得容易,形成的钝化膜更加松散,点缺陷多,促进了不稳定钝化膜的形成,使得抗点蚀能力变差,点蚀电位(Epit)降低.在残余压应力降低的同时,同样由于点缺陷的增多,Cl-和O2-的吸附变得容易,提高了钝化膜的再生速度,从而导致再钝化电位(Erep)的提高.在Cruz等的基础上,Sander等[35]对SLM制备316L试样的残余应力进行了深一步的研究,发现无论是垂直、水平还是呈45°构建的SLM打印的316L样品的抗点蚀性能都比锻件优秀.且在残余应力对腐蚀性能的影响方面结果如图8所示,结果显示在三个构建方向上残余应力虽有不同,但残余应力引起的微小晶格扰动对抗腐蚀性能的影响不大.还测量了SLM打印316L不锈钢试样的压缩和拉伸残余应力发现从SLM中残余应力的性质似乎并不影响316L不锈钢在其竣工状态下的抗点蚀性.

图7 0.58%(质量分数)的NaCl中SLM-316L样品的点蚀和再钝化电位与残余应力的关系[34](黑色箭头突出显示了数据的趋势)Fig.7 Pitting and repassivation potentials of SLM-316L specimens plotted as a function of residual stress in 0.58% (mass fraction) NaCl[34](the black arrow highlights the trends of the data)

图8 0.6 mol·L-1 NaCl溶液中SLM打印316L不锈钢试样点蚀电位与残余应力关系[35]Fig.8 Pitting potential measured in a 0.6 mol·L-1 NaCl solution as a function of residual stress from selective laser melting of 316L stainless steel specimens[35]

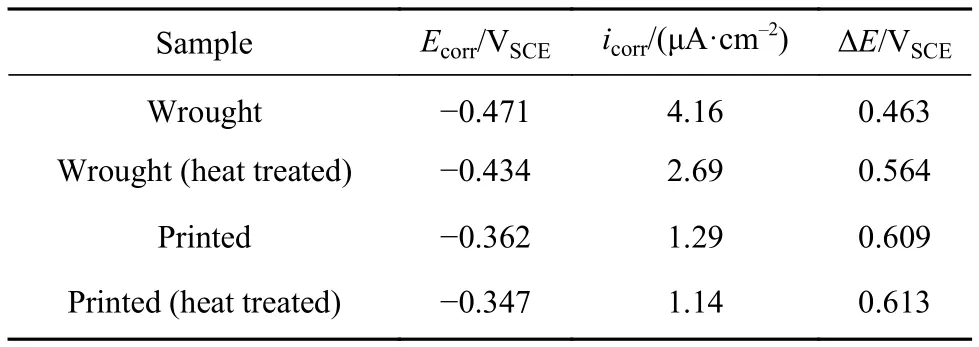

但在Yadroitsev和Yadroitsava[36]研究的SLM制件残余应力分布中,发现无论制件的高度如何,残余应力都是拉伸的,所有样品扫描方向上的残余应力都高于垂直方向上的残余应力.对不锈钢316L样品中残余应力的深入测量表明,在样品与基体结合处应力最大,且各层之间的残余应力差异很大.与此研究相符的是Ettefagh和Guo[37]的对比实验中发现由于退火处理后残余应力的消除,SLM打印316L经800 ℃放置2 h的热处理后腐蚀行为略有改善,实验结果如表1.

表1 0.6 mol·L-1 NaCl溶液中SLM-316L与锻造316L电化学数据(ΔE是指样品的钝化层稳定电位范围)[37]Table 1 Electrochemical data of SLM-316L and forged 316L in 0.6 mol·L-1 NaCl solution (ΔE refers to the stable potential range of the passivation layer of the sample) [37]

综合以上各个实验的结论,金属增材制造中的残余应力的方向是极其重要的,拉伸残余应力和压缩残余应力对于抗腐蚀性能的影响截然不同.同时金属增材制造技术的层层堆叠特性使一个样品中压缩残余应力和拉伸残余应力共存,在这种情况下,有理论认为一个样品中,这种残余应力状态的不同也会形成电位差,造成阳极(拉伸残余应力区)溶解[38-39].因此,由于金属增材制造产品残余应力的复杂性,残余应力对腐蚀性能的影响效果还存在争议,但目前研究更倾向于通过热处理或调节参数消除残余应力.并且目前对于残余应力的测量是比较困难的,进一步研究可以准确测量残余应力的方法也是十分重要的.

2.2 晶粒尺寸对腐蚀性能的影响

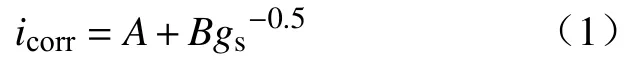

晶粒尺寸是影响腐蚀性能重要因素,在抗点蚀和抗晶间腐蚀里都起着重要的作用[40],在抗点蚀方面,表面细小的晶粒更易形成稳定的钝化膜;在抗晶界腐蚀方面,密集的位错和晶界不利于析出物的析出和长大.在Ralston等[41]的研究中,建立了一个回归方程(式(1))来说明晶粒大小和腐蚀性能的关系:

式中:gs表示晶粒尺寸(Grain size);A是环境常数(对于给定的粒度,相同的材料在不同的电解质中可能具有不同的腐蚀速率);B代表材料常数,该常数将根据成分或杂质水平而不同.该式表明,如果晶界密度决定了表面上的氧化膜传导速率很低,那么细晶粒结构预计会更耐腐蚀.如果没有氧化膜,例如腐蚀电流大于10 μA·mm-2时,增加晶界密度可能会加剧整体表面反应,从而提高腐蚀速率.

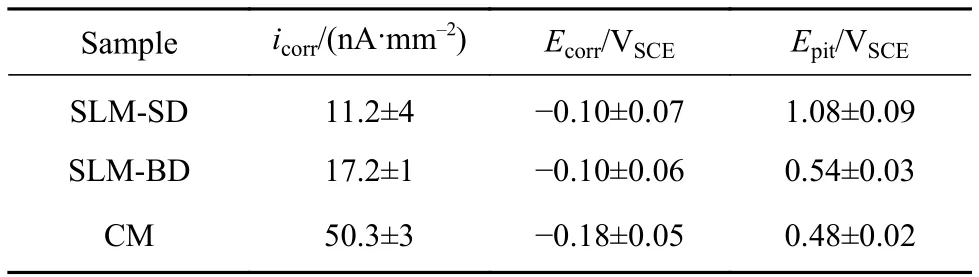

奥氏体不锈钢因为大量Cr元素的添加而拥有优秀的耐蚀性能,最近的研究中发现,SLM打印的奥氏体不锈钢工件可能比传统工艺的耐蚀性更优秀.对于SLM打印316L不锈钢的耐蚀性研究,Suryawanshi等[40]发现经退火后的SLM-316L在0.1 mol·L-1NaCl溶液中的点蚀电位比传统制造样品高两倍左右,如表2所示.其主要原因是SLM试样的晶粒更加细小(SLM-316L的晶粒尺寸小于 1 μm,铸造 316L 晶粒尺寸为30~100 μm),形成了更加稳定的钝化膜.Man等[42-43]研究了亚晶界对SLM打印316L不锈钢耐蚀性能的影响.亚晶界和位错都大大多于锻造样品,SLM打印316L的晶界总长为23.30 mm、锻造仅为9.48 mm,细小的晶体结构促进钝化膜的形成,极化曲线也显示SLM-316L和铸造316L的点蚀电位分别为0.604 V和0.399 V,表现出比锻造样品优秀的抗点蚀性能.

表2 0.1 mol·L-1 NaCl溶液中SLM-316L与常规制造316L电化学数据[40]Table 2 Electrochemical data of SLM-316L and as-cast 316L in a 0.1 mol·L-1 NaCl solution[40]

钴铬合金在服役过程中表现出优异的耐腐蚀性能,主要是由于零件表面会氧化形成了一层Cr2O3的钝化薄膜,阻止内部进一步的腐蚀.Hong和Yeoh[44]在SLM打印医用钴铬合金的研究中,发现SLM打印试样存在更细小的晶粒,表面迅速形成氧化钴薄膜,阻止金属离子的向外释放,提高了SLM试样抗点蚀性.电化学阻抗谱(EIS)显示铸态试样的电荷反应电阻(Rct)较打印态样品更小,Rct越大表示发生电极反应需要克服的电阻越大,耐蚀性能越好,印证来了SLM试样耐蚀性更好的观点.

对于高能束打印的Al-Si合金体系,Revilla等[22]发现Al-Si合金Al相和Si相的电位差与熔池的边界有关,两相接触且具有电位差就会出现电偶电流.胞状晶粒的大小与硅相和铝相之间的电压差有密切关系.在微观结构较粗糙的区域,相之间的电势差较大,代表了电偶腐蚀有较高的驱动力,因此腐蚀发生在微观结构粗糙的晶粒边缘.因此SLM试样中细小的微观结构造就了它较强的耐电偶腐蚀的能力.Suryawanshi等[40]在Al-12Si合金的研究中也发现了由于SLM冷却速率快使得晶粒非常细小且大量的Si没有析出而是固溶在基体内,从而降低了腐蚀速率,具体电化学实验数据如表3所示.

表3 0.1 mol·L-1 NaCl溶液中 SLM-Al-12Si与铸态 Al-12Si电化学数据[40]Table 3 Electrochemical data of SLM-Al-12Si and as-cast Al-12Si in a 0.1 mol·L-1 NaCl solution[40]

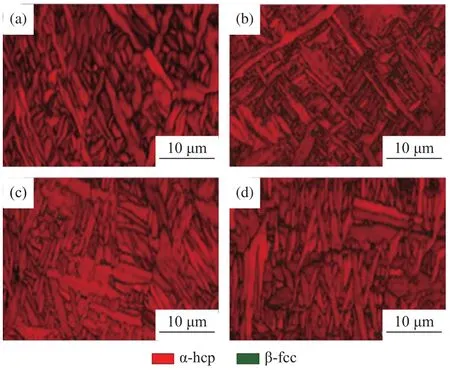

除此之外,有研究表明晶粒尺寸的减小对于抗腐蚀性能不完全有利,也可能会加快腐蚀速率.Gong等[45]对比构建方向分别为0°、45°、55°和90°的 EBM 打印 TC4 在 0.1 mol·L-1HCl中的耐蚀性时发现晶界密度最大的45°试样的腐蚀速度最快.这是由于在TC4主要有两相α相和β相组成,如图9电子背散射衍射(EBSD)结果所示,β相的电位高于α相且普遍分布于α相晶界处,晶界密度变大使β相含量高,β相(阴极)和α相(阳极)形成腐蚀电池,造成电位低的α相被蚀.因此,晶粒小使得β相含量增多,α相被蚀速率加快(45°样品的腐蚀电流 0.53 μA·mm-2,0°、45°和90°样品的腐蚀电流均在 30 μA·mm-2以下).

图9 EBM-TC4 试样的 EBSD 相分布图[45].(a)0°;(b)45°;(c)55°;(d)90°Fig.9 EBSD phase maps of EBM-TC4 samples[45]: (a) 0°; (b) 45°; (c) 55°;(d) 90°

综上所述,一般情况下,晶粒大小对于金属增材制造样品抗腐蚀性的影响主要有两个方面:一是对于钝化体系的耐蚀合金(如不锈钢、钴铬合金等),细小的微观结构更容易形成稳定钝化膜,钝化膜阻止合金进一步被继续腐蚀,从而提高了抗点蚀性能.二是对于有双相且双相之间可以形成电位差的合金体系(如铝硅合金等),细小的微观结构对第二相析出的影响成为关键,特殊的显微结构可以有效阻止第二相的析出,以此提高了合金抗腐蚀性能.但在第二相的析出问题上,需要具体问题具体分析.

2.3 析出相对腐蚀性能的影响

在凝固过程中金属产生的析出相或是夹杂物会与基体形成腐蚀电池,微观结构中的元素成分(尤其是提高抗蚀性能的元素)均匀性会对材料抗蚀性能产生较大影响.由于增材制造工艺通常采用高能束激光/电子束,在高冷速状态下元素来不及扩散偏析就已经凝固成形,晶粒细小也使析出相足够分散,因此析出相不能作为腐蚀电池的阴极,而提高了充当阳极的金属基体的抗腐蚀性能.

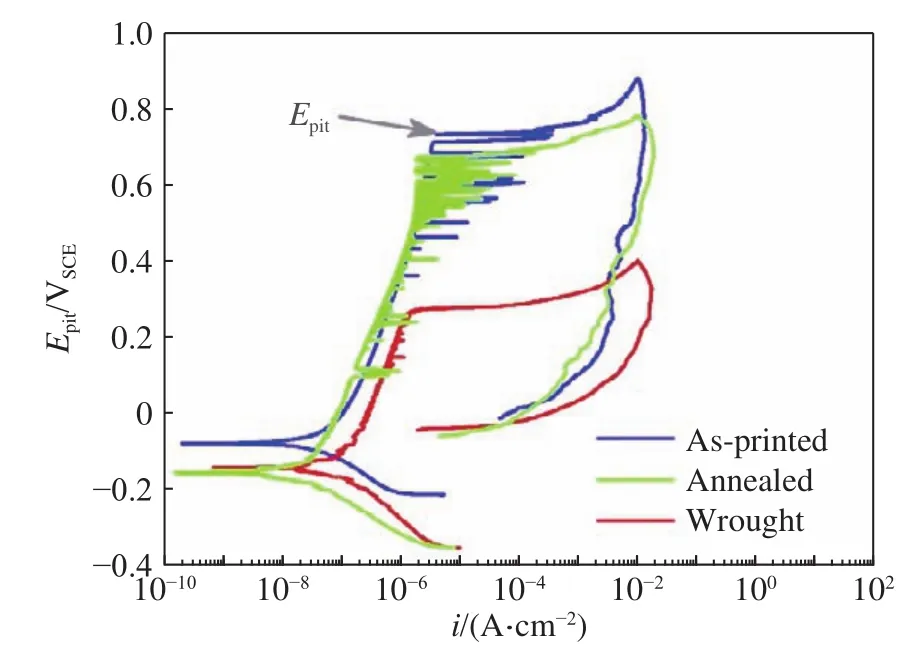

传统锻造、铸造态的奥氏体不锈钢晶粒间的不规则颗粒MnS颗粒,在腐蚀环境中,硫化锰在氯离子的作用下溶解,造成硫离子在析出颗粒附近富集,附近的基体则在硫离子和氯离子的协同作用发生点蚀造成零件失效[46].Chao等[47]对比了在0.6 mol·L-1NaCl环境中SLM-316L不锈钢打印态、退火态的和传统锻造不锈钢的抗腐蚀性能.经能谱仪的分析,SLM打印态奥氏体不锈钢夹杂物更少,这是由于SLM工艺中快速的凝固速率使Mn和S扩散的时间大幅减小,很大程度上避免了MnS的出现,减小了发生点蚀的区域,从而提高了抗点蚀性,极化曲线如图10所示.Schaller等[48]也发现SLM打印304L的非平衡加工条件导致了与传统锻造材料截然不同的微观结构,影响了SLM的腐蚀敏感性.SLM打印的304 L不锈钢的氧化物尺寸呈纳米级尺寸远小于锻造样品(直径分别为5~20 nm和2~4 μm),因此抗点蚀能力大大提高.另一方面,Ziętala等[49]却发现DED打印的316 L不锈钢的抗点蚀性能比传统工艺的差.这归结于DED和SLM之间对腐蚀行为潜在影响的一个主要区别:凝固过程中的冷却速率.相对于SLM(≥105K·s-1),DED(103~104K·s-1)较慢的冷却速率通常会导致凝固亚结构尺寸变粗.此外,由SLM产生的奥氏体不锈钢的快速凝固速率可导致凝固模式的改变,使得在凝固结束时很少或没有残余铁素体存在.DED相对较慢的冷却速率会导致在300系列不锈钢中因凝固时的固态转变而形成大量残留的铁素体,如图11所示.这种铁素体不会出现在传统的316L不锈钢中.体心立方铁素体和面心立方奥氏体中的含Cr量不同,造成对抗点蚀性影响非常大的元素Cr的偏析,这是抗点蚀性能差的重要原因.Melia等[50]也发现由于DED工艺制成样品中存在未熔合的气孔易被腐蚀介质侵蚀,DED打印的304L不锈钢的抗点蚀性能比锻造态的差(有未熔合气孔的打印态样品Epit约为300 mV,锻造态约为850 mV).即使是使用没有未熔合气孔的打印样品与锻造态样品进行比较,打印态非金属夹杂物尺寸相对于锻造态的减小并不能将打印态样品的点蚀电位提高到锻造态样品以上(没有未熔合气孔的Epit约为700~800 mV).且实验结果表明DED打印态样品中氧化夹杂物似乎不是点蚀坑起始点.因此DED打印态中比锻造态中更的小氧化夹杂物对抗点蚀性能的有利影响可能被与体心立方铁素体有关的化学偏析的不利影响所掩盖.

图10 0.6 mol·L-1 NaCl中打印态、退火态的和传统锻造的316L不锈钢电化学极化曲线[47]Fig.10 Representative cyclic potentiodynamic polarization curves for as-printed, SLM annealed and wrought 316L stainless steels in 0.6 mol·L-1 NaCl[47]

图11 DED打印316L不锈钢显微组织的TEM图[49].(a)高倍放大奥氏体;(b)奥氏体晶胞的电子衍射图;(c)铁素体晶胞的电子衍射图Fig.11 TEM images of the microstructure of the DED-produced 316L stainless steel[49]: (a) high magnification of austenite; (b) electron diffraction pattern taken from an austenite cell; (c) an electron diffraction pattern taken from an intercellular ferrite

钛合金分为三类α相、β相和αβ双相,α相对比β相来说,α相V的含量更少,V对提高其钝化膜的耐溶解性起到了很重要的作用:成分不同导致在酸性溶液中溶解钝化膜的速率不同,因此β相的抗点蚀能力比α相优秀.在打印的TC4中,TC4合金的不同显微组织特征和阳极溶解行为可归因于两种制造技术的不同加工原理.Dai等[51]使用SLM打印的TC4和商用TC4的对比中发现大量的针状体相α'-Ti相如图12和图13所示,相对于传统工艺中的稳定相α'-Ti相处于亚稳态更易被腐蚀,因此SLM打印的TC4相比传统工艺的TC4耐蚀性差.Li等[52]研究和比较了DED打印和锻造的TC4合金的阳极溶解行为,研究表明DED打印的TC4合金比锻造的TC4具有更好的耐腐蚀性.两种金属增材制造方式得到的抗点蚀性能的不同可能归结于SLM和DED工艺不同,SLM技术采用铺粉机构将进行粉末床铺放,DED使用送粉机构在指定位置进行送粉,这些技术在吸热和散热方面存在显著差异.通常,DED产生的α+β型钛基合金的显微组织包括由连续的α相和柱状β相,如图14所示.DED生产样品的微观结构特征,包括晶粒尺寸、相组成和合金元素分布,导致了与SLM打印的样品相比的不同电化学行为.

图12 商用TC4光学显微结构[51]Fig.12 Optical microstructure of the commercial TC4[51]

图13 SLM打印TC4光学显微结构[51]Fig.13 Optical microstructure of the SLM-produced TC4[51]

图14 DED 打印 TC4 显微结构[52].(a)光学显微镜;(b)SEMFig.14 Microstructures of the DED-produced TC4[52]: (a) optical microscope; (b) SEM

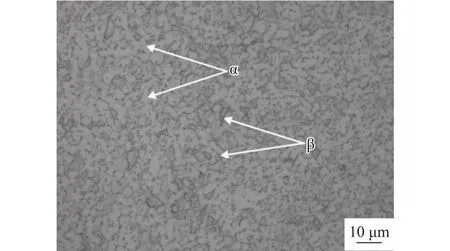

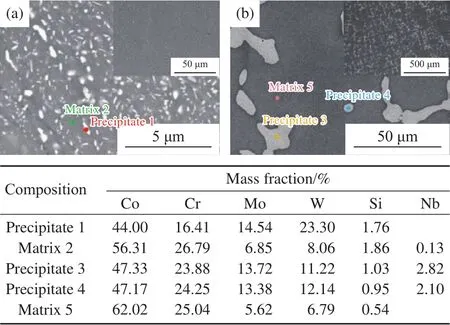

钴铬合金的耐蚀性优异是由于在表面快速形成了氧化薄膜,阻止了内部进一步腐蚀[53].但在晶界处存在的σ相会将附近基体中的Cr耗尽,使得与σ相接触的基体首先发生腐蚀[54].Gong等[55]使用EBM制造的Co-Cr-Mo合金,在显微组织结构中同样发现析出沉淀相σ相,σ相出现的原因从分析相图得到[56].与传统工艺不同,EBM中单一的热源方向使σ相优先形成在Z轴方向的晶界上,σ相的存在导致晶界附近Cr和Mo等利于耐蚀性元素耗尽.σ相与周围基体形成微电池,相界周围基体就会首先被腐蚀.同样在钴系合金中,Dong等[57]在对比铸造和SLM打印的Co-Cr-Mo-W合金样品抗腐蚀性能时,XRD衍射图中观察到的元素相同,但由于铸态Co-Cr-Mo-W合金冷却速度慢而存在明显而又大颗径的Laves相(Co3(Mo,W)2Si)[58],如图15所示.粗大的 Laves相与基体相形成电位差,Laves相附近易被腐蚀.而在图14中明显看到SLM打印Co-Cr-Mo-W合金中没有明显的大颗粒析出物,不能与基体构成明显的电位差,从而提高了抗腐蚀性.

图15 Co-Cr-Mo-W 合金的显微结构图[57].(a)SLM;(b)铸造以及各个点的成分Fig.15 Microstructure diagram of the Co-Cr-Mo-W alloy [57]: (a) SLM;(b) casting and and the ingredients at the mark

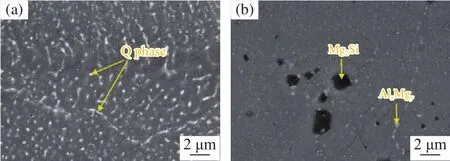

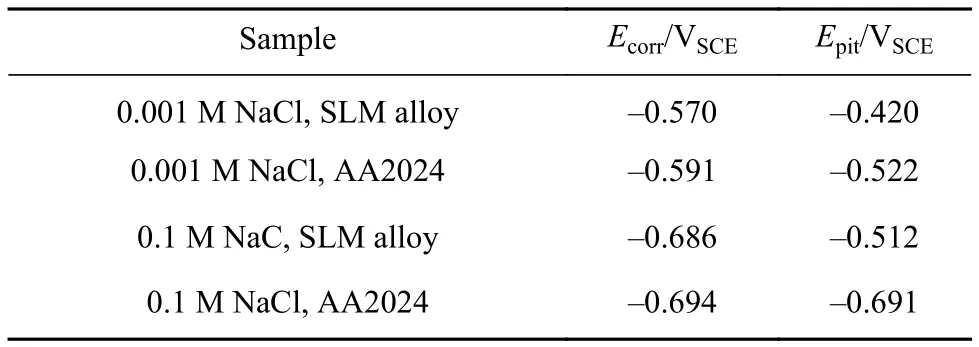

Wang等[59]的研究中,SLM打印 Al-3.5Cu-1.5Mg-1Si合金会出现一种细小分布的Q相[60](Al-3.5Cu-1.5Mg-1Si合金中的常见相),合金中Si的含量增加会利于Q相的形成[61],Q相会在之后的热处理中消失转化为其他相,如图16所示.Q相比基体合金来说Mg和Si的含量高而Cu的含量低,可以与基体金属(阳极)形成腐蚀电池,触发周围相邻的基体相溶解.AA2024合金中会普遍析出θ相(Al2Cu),Q相和基体形成的电位差小与θ相与基体形成的电势差.因此Q相在一定程度上的析出降低了腐蚀驱动力,表现为抗腐蚀性能提高,如表4所示.Gharbi等[62]认为传统工艺中经退火3 h的AA2024主要存在的沉淀相是易引起点蚀的S相(Al2CuMg)[63],S相是在锻造试样经时效或是退火处理出现的纳米级析出颗粒.在硫酸为腐蚀介质的实验中研究认为基体中的Cu元素在S相中富集是引起腐蚀的原因[64].SLM打印的AA2024样品中没有发现S相,S相被θ相(Al2Cu),β相(Mg2Si)和Q相等代替,实验结果认为由于S相的缺失,SLM试样形成了更厚的氧化铝钝化膜,如图17所示.Suryawanshi等[40]在不加入Cu的Al-Si合金体系的研究中,利用SLM成形的样品中Si相或SiO2含量减小.在Si相和α-Al相形成的腐蚀电池中,Si相会作为阴极被保护起来,而α-Al相被腐蚀.SLM试样中阴极(Si相)面积的减少,利于α-Al形成较稳定氧化铝钝化膜,从而提高了抗点蚀性.另外在其他含Si的激光粉床熔融铝合金研究中,Cabrini等[65]也发现硅相的存在,而且一旦表面氧化膜发生破裂发生点蚀,Si相与Al相间的电位差将使点蚀快速扩展.

图16 SLM 打印 Al-3.5Cu-1.5Mg-1Si合金的 SEM 图像[59].(a)As-SLM;(b)SLM-T6Fig.16 SEM images of the SLM printed Al-3.5Cu-1.5Mg-1Si alloy[59]:(a) As-SLM; (b) SLM-T6

图17 在阳极极化测试期间Al、Fe、Cu和Mg元素的溶解曲线(虚线itot代表从恒电位仪收集的总电流信号;灰色阴影区域说明了itot和iAl之间的差异;阴影面积增大代表了利于氧化铝膜的形成和生长)[62].(a)AA2024-T3;(b)AM2024Fig.17 During the anodization test, the dissolution curves of Al, Fe, Cu and Mg elements, (the dotted line itot represents the total current signal collected from the potentiostat; the gray shaded area illustrates the difference between itot and iAl; the increased shadow area represents the formation and growth of alumina film)[62]: (a) AA2024-T3; (b) AM2024

表4 SLM和商用Al-Mg-Cu-Si合金的腐蚀电位和点蚀电位[59]Table 4 Corrosion potential and pitting potential of SLM and commercial Al-Mg-Cu-Si alloys[59]

综上,金属增材制造凝固速率快导致的凝固机制与传统工艺不同,一些对于抗腐蚀性能有害的析出物来不及析出或者长大(如不锈钢中的MnS、钴铬合金中的σ相和铝合金中SiO2等)不能造成显著的成分偏析或者不能与基体形成有效的腐蚀电池,这在很大程度上改善了产品的抗点蚀性能,但这种冷却机制也会使一些易被腐蚀的亚稳相保留到室温.在各个金属增材制造技术之间也存在由冷却速度和铺粉机制导致的不同凝固机制的差异,如DED和SLM的对比中,不锈钢SLM打印态优于锻造态优于DED打印态而钛合金DED打印态优于锻造态优于SLM打印态,这说明每种合金体系都有最合适冷却速率区间,冷却速率和抗腐蚀性能不一定呈正比关系.确定金属合适的冷却速率有助于确定适合它的增材制造加工方式,又有助于提高产品性能.

2.4 各向异性对腐蚀性能的影响

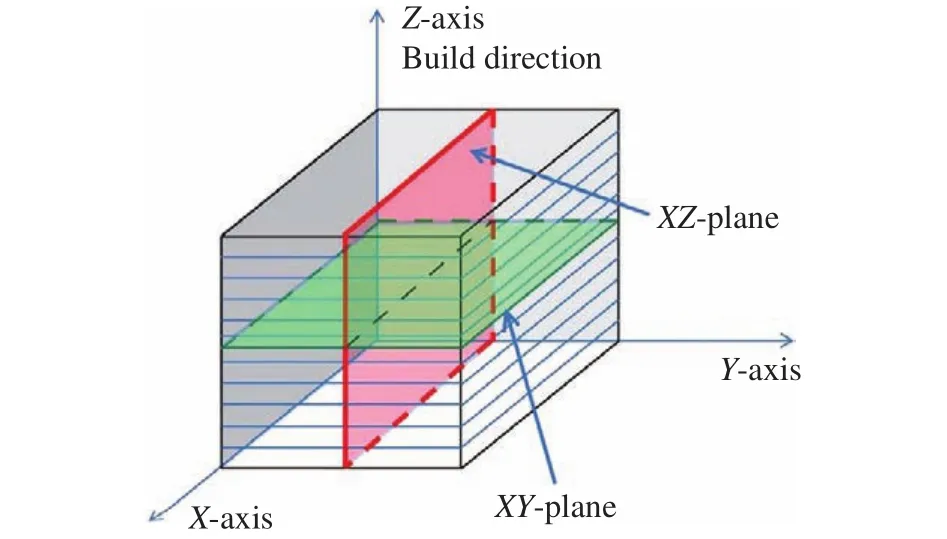

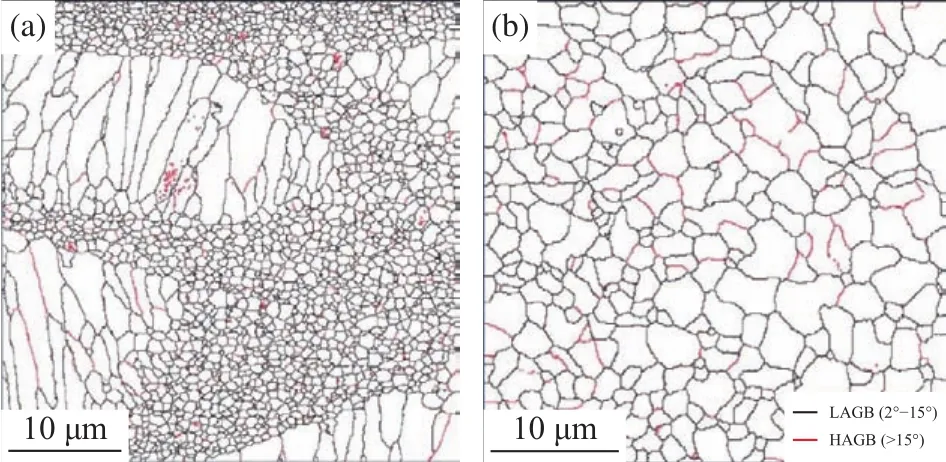

由于SLM的分层成形工艺特性,XY面和XZ面(如图18[66]所示)会产生不同的腐蚀行为,从而影响材料的抗腐蚀性能.在金属增材制造过程中,垂直于热量输入方向的XY面上晶粒形状较规则大小较均匀,而平行于热量输入的XZ平面上晶粒受热量梯度方向和熔池分布等影响,从而表现出不太规则的柱状晶,如图19所示.Qiu等[67]认为SLM打印Ni-Ti合金XY平面和XZ平面上的晶粒受热量输入方向不同而产生如上的区别分布.根据统计Ni-Ti合金XY面的平均粒径要小于XZ面,在XY面形成的钝化膜更厚且稳定,导致XY面耐蚀性更好.在Al-Si10-Mg体系中,Revilla等[22]发现了同样晶粒分布情况,如2.2节所述导致耐蚀性降低的Si相倾向于在不规则的粗糙界面析出,使得XZ的耐蚀性不如XY面,电化学结果也表示XY面的腐蚀电阻大于XZ面,所以XY的耐蚀性更好.

图18 XY面、XZ面和构建方向示意图[66]Fig.18 Diagram of the XY plane, XZ plane and construction direction[66]

图19 SLM打印Ni-Ti合金的显微结构图[67].(a)XY面光学显微结构;(b)XZ 面光学显微结构;(c)XY 面 EBSD 图谱;(d)XZ 面 EBSD 图谱Fig.19 Microstructure images of an SLM-produced Ni-Ti alloy[67]: (a)optical microstructure of the XY plane; (b) optical microstructure of the XZ plane; (c) EBSD image of the XY plane; (d) EBSD image of the XZ plane

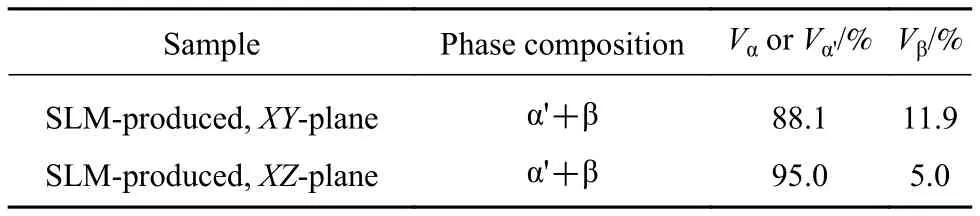

在影响腐蚀性能的主要因素是析出物的合金中,Gu等[68]发现加入Sc或Zr的铝镁合金,XZ面上晶粒表现为形状大小分布都不规则的柱状晶,XY面上的晶粒更为规整,如图20所示.EBSD的结果中表示XZ的晶界总长度为4.34 mm而XY面仅为1.61 mm.晶界为Al3(Sc, Zr)沉淀物提供了有利位置,Al3(Sc, Zr)可以作为阴极与基体(阳极)形成腐蚀电池,导致附近基体被蚀.因此,SLM打印有Sc或Zr加入的Al-Mg合金体系中由于析出物的影响,XZ面的抗蚀性较XY面的差.如上文所说,TC4合金中相结构对抗蚀能力的影响受到关注,TC4合金中XY面和XZ面上α'-Ti相和β相的含量并不相同,XY面上虽然也含有大量的α'-Ti相,但含量比XZ面小,如表5所示,因此XY面的耐蚀性更加理想.在残余应力方面,Dai等[66]在钛合金TC4残余应力测试中,XY平面的残余应力值为114.9 MPa,而XZ平面的残余应力值为128.7 MPa,XY面残余应力略低于XZ面,但差别细小,XY面和XZ面的耐蚀性差别和残余应力相关性不大.

图20 SLM打印 Al-Mg合金EBSD 晶界分布图[68].(a)XZ面;(b)XY 面Fig.20 EBSD grain boundary distribution images of the SLM-produced Al-Mg alloy[68]: (a) XZ plane; (b) XY plane

表5 SLM打印TC4合金XY面XZ面相结构具体组成[67] (V为体积分数)Table 5 Phase composition of XY and XZ planes of the SLM-produced TC4 alloy[67] (V is volume fraction)

各向异性对抗腐蚀性能的影响是文中以上几条因素的综合,在XY和XZ面上晶粒大小、析出相、残余应力等都会受到由热量输入方向引起的织构影响.XY面和XZ面的晶粒大小和形态对抗腐蚀性能的影响最大,XY面晶粒大小和分布都比XZ面上规则,如2.2节中所说,一般的情况下,晶粒尺寸细小均匀对于抗腐蚀性能是有利因素.其次是析出相对于抗腐蚀性能的影响,具体影响根据析出相的性质而定,但在本文涉及的各个研究中,第二相的析出均不利于金属的抗腐蚀性能.在XY面和XZ面上残余应力的大小只有很小的差距,所以认为残余应力对两面的抗腐蚀性能几乎不造成影响.就本文中涉及的各个研究来讲,垂直于热量输出的XY平面通常是抗腐蚀性能优异的平面.

3 提高增材制造金属抗腐蚀性能

3.1 热处理工艺

热处理在传统工艺合金中往往是提高金属产品性能必不可少的一步.在增材制造金属样品的抗腐蚀性能上,热处理可以改善材料固溶析出的状态,通过优化热处理的手段可有效提高打印零件的抗腐蚀性能.Sarkar等[69]的研究对比了未经热处理的和经由五种不同热处理的15-5PH不锈钢的抗点蚀性能.未热处理样品的点蚀电位为0.380 V,固溶退火后样品仅为0.060 V.这是由于SLM是在氮气中进行的,未经热处理的打印态样品的细小孔隙可能存在氮气(热处理使存留的氮气溶解),使不锈钢耐点蚀当量提高,提高了其耐点蚀能力.具体耐点蚀当量计算如下:

由于热处理样品的微观结构更均匀,一旦被点蚀,经热处理样品点蚀孔也不易扩展.Wang等[70]通过对比打印态和热处理态Ti-35Nb样品,发现热处理工艺会使Ti和Na元素均匀化,如图21所示,减少了偏析,导致耐蚀性能有所提高.在Stoudt等[71]对打印17-4PH不锈钢的研究中也发现了热处理使结构更加均匀、利于钝化、耐点蚀性提高的现象.

图21 SEM背散射微观结构图[70].(a~c)SLM 打印的 Ti-Nb合金;(d~f)经热处理(在氩气氛下在 1000 ℃ 热处理 24 h,空气冷却)的Ti-Nb合金Fig.21 Backscattered SEM images of microstructures[70]: (a)-(c) as-SLM-produced Ti-Nb alloy; (d)-(f) heat-treated Ti-Nb (heat treatment at 1000 °C under Ar atmosphere for 24 h, then air cooled) alloy

同样有研究认为热处理具有负面影响,Lu等[72]将SLM打印Co-Cr-W合金进行了四种不同的热处理,将其抗腐蚀性能和打印态试样进行对比,发现四种热处理试样均比未经热处理的SLM样品的抗腐蚀性能略差,如图22所示.这是因为在退火的加热过程中,Cr、Co和W元素均向晶界扩散形成了沉淀相σ相,如图23所示,而σ相作为阴极与基体(阳极)形成腐蚀电池,造成基体被蚀.其中炉冷的耐蚀性能最差,因为炉冷的冷却时间更长,元素有充足的时间进行扩散,σ相析出的现象更明显.因此,在析出相为主导因素的合金体系中,热处理往往使析出相形核或长大,析出相会与基体形成腐蚀电池造成基体被蚀是导致抗腐蚀性能变差的主要原因.Yan等[73]将SLM打印TC4样品进行了两种热处理,并且对比了打印态和热处理态样品抗腐蚀性能,极化曲线如图24所示,可以明显观察到两种热处理态的腐蚀电位均明显高于打印态.对于打印态TC4主要由α相为组成,如前文所述α相的抗腐蚀性能不如β相.真空退火处理后,α相向β相发生转变,腐蚀电位提高.而通过热等静压处理,α相转变为β相的同时,孔隙率也有所降低,腐蚀电位最高.Leon等[74]也对EBM打印的TC4合金进行了热等静压处理,发现自腐蚀电位有所提高,Gong等[45]的研究中则认为β相数量的增加导致了TC4的自腐蚀电流提高,腐蚀速率上升.

图22 热处理和未经热处理的SLM打印Co-Cr-W合金样品的极化曲线[72] (WC—水冷,FC—炉冷)Fig.22 Potentiodynamic polarization curves of the as-SLM-produced Co-Cr-W alloy and Co-Cr-W alloy samples after heat treatment[72](WC—water cooling, FC—furnace cooling)

图23 经热处理(1150FC)后Co-Cr-W合金样品中沉淀物元素分布图谱[72]Fig.23 STEM mapping pattern of the element distribution of the precipitate after the heat treatment (1150FC) of the Co-Cr-W alloy[72]

图24 热处理和未经热处理的SLM打印Ti6Al4V样品的极化曲线[73](AF—未热处理,VA—真空退火,HIP—热等静压)Fig.24 Potentiodynamic polarization curves of the as-SLM-produced Ti6Al4V alloy and Ti6Al4V alloy samples after the heat treatment[73](AF—unheated, VA—vacuum annealed, HIP—hot isostatic pressing)

在热处理对金属增材制造产品抗腐蚀性能的影响上,一方面热处理可以有效地降低或消除残余应力,但许多研究证明压缩残余应力通过使微观结构更加紧密可以有效的提高产品的抗腐蚀性能.另一方面,在消除应力的同时,热处理给一些夹杂相充分的时间扩散析出(如不锈钢中的MnS、钴铬合金中的σ相等),还会使晶粒进一步长大,这些均不利于金属抗腐蚀性能.因此,金属增材制造产品的热处理机制需要进一步研究,细化热处理的温度和时间,不能完全沿用传统工艺的热处理流程.已经有研究正在从热处理对抗腐蚀性能影响的利弊中寻求平衡,这将是金属增材制造产品热处理的发展方向.在Man等[43]和Zhou等[75]的研究中均说明了亚晶界对于抗腐蚀性性能的重要性,通过研究获得SLM打印316L的再结晶温度为1035.2 ℃,因此使用950 ℃亚临界退火对SLM打印的316L不锈钢进行了热处理,发现在这种热处理手段不仅可以保留在SLM打印中产生的纳米级析出相,还可以诱导胞状亚结构从高能高密度位错壁向低能亚晶界转变,同时不改变晶界,表现出了最佳的抗腐蚀效果.除此之外,热等静压处理也达到了提高增材制造金属产品抗腐蚀性能的效果.

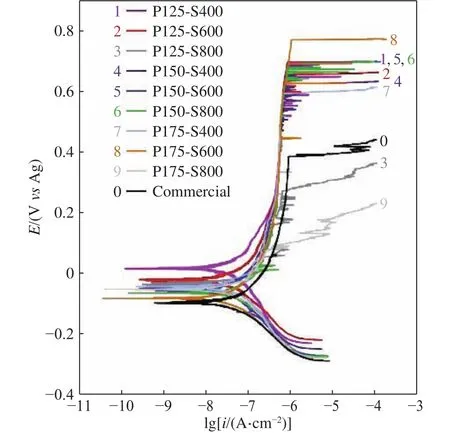

3.2 参数优化

增材制造技术涉及的参数众多,其工艺参数对金属增材制造产品的残余应力、孔隙度、精度、组织均有较大影响[76].在输入热源功率方面,Kong等[77]对比了普通淬火、SLM-120W、SLM-150W、SLM-195W、SLM-220W五个样品的耐蚀情况.腐蚀电位SLM的样品均稍微高过普通淬火样品.在点蚀电位上有明显差别:SLM-120W< 普通淬火<SLM-150W< SLM-195W< SLM-220W,因此激光功率越高,316L不锈钢的夹杂物减少[78],抗点蚀性能越好,SLM-120W的点蚀电位低于普通淬火可能是由功率低造成的致密度不够导致的.在扫描速率方面,Laleh等[79]对SLM打印316L的研究不仅对比了激光功率还对比了扫描速度对抗腐蚀性能的影响,如图25所示,在统一激光功率时,由于扫描速度加快,孔隙度增加,点蚀电位降低.Ni等[80]的研究也得到了相似结果.

图25 商用316L不锈钢和SLM打印316L不锈钢的极化曲线[79]Fig.25 Potentiodynamic polarization curves of commercial and SLM-produced 316 L[79]

在扫描策略方面,Lu等[81]分别用对使用岛形扫描策略和线性扫描策略的SLM打印Co-Cr-W合金耐蚀性能进行了对比,无论是在磷酸盐缓冲液(PBS)还是在平衡盐缓冲液(Hanks)中两种扫描策略的样品抗腐蚀性能均相差不大.在腐蚀动力学上,线形扫描策略的腐蚀电流密度略高于岛形扫描策略,腐蚀速率稍快;在腐蚀热力学上,线性扫描策略的腐蚀电位略高,较难发生腐蚀.但目前在参数对增材制造金属产品抗腐蚀性能的影响方面研究还很少,现有的研究也局限于输入热源的功率、扫面速度和扫描策略.其中优化工艺参数以提高抗腐蚀性能均是通过提高降低孔隙度来实现的,在控制参数来调节显微结构上的研究需要进一步进行.现在有Kurzynowski等[82]研究从相结构、织构和偏析等几个方面讨论了SLM打印316L不锈钢的工艺参数和显微结构的相关性,并且发现在不同的激光输入密度和扫描策略中δ-铁素体相的析出程度不同,这可能为进一步优化工艺参数提高抗腐蚀性能提供了可能.

4 总结与展望

随着制造业的迅速发展,增材制造技术应用越来越广泛,而增材制造打印零件的抗腐蚀性能关乎产品的使用寿命,尤其对于长期服役于海水等电解质溶液中的金属工件,抗腐蚀性能至关重要.本文综述了几种因素对增材制造的抗腐蚀性能影响机制,以及提高打印零件的抗腐蚀性能手段,但目前关于增材制造的抗腐蚀性的研究还不够充分,还需要进一步对增材制造金属耐蚀性进行系统的探索.对于增材制造不同合金的不同耐蚀机理依然不甚明朗.根据前文总结以下几点.

(1)在残余应力对抗腐蚀性能的影响上还存在争议,增材制造样品的残余应力方向不是单一的,一方面压缩残余应力可以提高抗腐蚀性能,拉伸残余应力却降低抗腐蚀性能,另一方面由于残余应力方向不同还可能引起一个样品内产生电位差,导致电化学腐蚀.

(2)增材制造打印的金属样品由于温度变化快,晶粒尺寸细小,利于表面形成钝化膜,从而改善了抗点蚀性能.

(3)在析出相的影响方面,抗腐蚀性的影响因素主要取决于相的性质.高温度梯度和103~104K·s-1甚至更高的冷却速率是金属增材制造的特点,也是可以在一定程度提高其抗腐蚀性能的优点,但需要控制参数调节相结构,并结合合适热处理手段.

(4)各向异性的研究结果几乎均认为显微结构更加均匀的平面抗腐蚀性能更好.

(5)热处理对于金属增材制造产品的抗腐蚀性能影响是多方面的,有利的是消除残余应力,弊端是使金属增材制造得到的细小晶粒和纳米级析出相消失.在提高抗腐蚀性能方面,金属增材制造产品的热处理机制不能同传统工艺一概而论.目前有一小部分针对参数进行优化来改善耐蚀性的研究.主要是通过降低孔隙度的方式来提高抗腐蚀性能,离确定对抗腐蚀性能最优的参数窗口还有很大差距.

以下就金属增材制造的抗腐蚀性能的改善手段进行几点展望:

(1)在残余应力方面,就现在的研究来讲残余应力对于抗腐蚀性能的影响具有两面性,热处理消除是残余应力必要的,但传统工艺使用的喷丸等表面改性的处理方式不仅可以提高力学性能还可以提高抗点蚀性能,有期望将其用于金属增材制造产品.

(2)细化晶粒可以有效的改善金属抗腐蚀性能.考虑增材制造金属塑性变形能力的前提下,后处理过程中施加表面变形量降低表面晶粒尺寸有可能利于提高金属增材制造产品表面钝化膜的稳定性.

(3)金属增材制造技术的发展也十分重要,表面粗糙度和孔隙率的降低也将利于抗腐蚀性能的而提高.同时也由于增材制造过程中存在金属粉末损失的情况,改良或开发新的更能有效发挥增材制造优势的金属体系是十分重要的.

(4)在研究手段方面,增材制造打印梯度材料的研究已经涉猎多种合金如钛基合金和不锈钢等,将此应用于抗腐蚀性的研究,可能为确定抗腐蚀性最佳的合金成分窗口提供一种快速的方法.在此基础上,本团队研究工作也提出了一种新的思路,可以将不同的粉末分别放入料斗的不同区域中,将传统增材制造梯度材料的梯度变化方向由纵向的构建方向变为水平方向,使加工大规模具有成分连续变化的梯度材料创造了可能,有效地使梯度成分平稳变化,极大地减小了内应力,产品结构更加致密,消除材料界面,提高异种材料连接的抗腐蚀性能.