镁合金表面Mg-MOF-74/硅烷复合涂层的制备及耐蚀性

2022-04-07李耀辉廖宏儿耿铁尚龙李海平刘伟

李耀辉,廖宏儿,耿铁,尚龙,李海平,刘伟

(河南工业大学机电工程学院,河南 郑州 450001)

近年来,镁合金因其生物相容性好、弹性模量接近人体骨及生物可降解等优点而成为骨组织修复领域极具潜力的植入体材料[1-2]。然而镁合金植入体在人体复杂的环境中腐蚀速率过快,导致植入体在受损组织愈合前就已经失去机械完整性,这一缺点极大制约了镁合金的临床应用。

对镁合金表面进行改性涂层处理是增强其耐蚀性能的有效方法之一[3]。金属表面硅烷化处理因具有绿色无污染、成本低、工艺简单等特点而越来越受到重视[4]。水解后的硅烷可生成大量的硅醇,硅醇间脱水缩合形成的网状结构涂层可以保护金属基底。但是硅烷涂层通常较薄,而且会随着在腐蚀介质中的浸泡时间延长又重新水解生成硅醇,使得涂层的防护性能失效。近年来,通过在水解后的硅烷中掺杂活性物质制备复合硅烷涂层来增强涂层抗蚀性能成为研究的热点。Nezamdoust等[5]将羟基化多壁碳纳米管(OH-MWCNTs)包埋在苯基三甲氧基硅烷(PTMS)溶胶-凝胶中,再将此纳米复合材料(PTMS/OH-MWCNT)涂覆在AM60B镁合金表面制备了具有较好耐蚀性和疏水性的杂化硅烷涂层;邹忠利等[6]在AZ31B镁合金表面制备了钇掺杂的硅烷涂层,发现钇掺杂能够减少硅烷涂层的微孔,进而提高硅烷涂层的耐蚀性。

金属有机骨架材料(MOFs)是由无机金属中心与有机配体相互连接形成的一类具有周期性网络结构的晶态多孔材料,是新功能材料领域的研究热点之一,目前在气体分离、药物传输系统等领域获得广泛研究[7-8]。MOFs材料具有超大比表面积、易于官能团修饰及部分材料具有良好的生物相容性等优势,是一种非常有潜力的医用金属表面涂层材料。MOF-74是由Mg、Zn等金属离子与配体2,5-二羟基对苯二甲酸自组装构成的一种MOFs材料[9]。Shen等在钛合金表面构建了Mg/Zn-MOF-74涂层,发现该涂层不仅具备良好的抗菌性,而且能在一定程度上促进骨的再生[10]。笔者团队曾在医用镁合金表面原位生成了 Mg-MOF-74涂层,获得了较好的亲水及耐蚀效果[11]。如果在镁合金表面制备掺杂适量 Mg-MOF-74粉体的硅烷涂层,考虑到不仅能增加涂层厚度,而且 Mg-MOF-74结构中的—OH还能够与硅烷水解生成的 Si—OH基团发生共价反应,生成Si—O—C键,使硅烷涂层更加致密,从而提高镁基底的耐蚀性。另外,涂层降解时溶出的少量镁离子有利于刺激成骨细胞再生,从而提高植入体表面的成骨活性[12]。Mg-MOF-74还是一种优秀的药物缓释载体,通过负载相关药物就能够实现植入体表面的抗菌性及成骨活性等其他生物性能。因此,在镁合金表面制备Mg-MOF-74/硅烷复合涂层的方法具有非常好的应用前景。本文对镁合金表面Mg-MOF-74/硅烷复合涂层进行了初步研究,通过在硅烷水解液中加入适量Mg-MOF-74粉体,采用浸渍提拉法在AZ31B镁合金表面制备Mg-MOF-74/硅烷复合涂层,并重点探究了涂层对镁合金耐蚀性的影响。

1 实验

1.1 材料

AZ31B镁合金,洛阳升特金属制品有限公司。丙酮,国药集团化学试剂有限公司,分析纯。无水乙醇,国药集团化学试剂有限公司,纯度99.7%。六水合硝酸镁,恒兴化学试剂有限公司,纯度99%。2,5-二羟基对苯二甲酸,麦克林生化科技有限公司,纯度98%。N,N-二甲基甲酰胺,国药集团化学试剂有限公司,纯度99.5%。无水甲醇,国药集团化学试剂有限公司,纯度 99.5%。γ-氨丙基三乙氧基硅烷(KH-550),上海易恩化学技术有限公司,纯度98%。醋酸,麦克林生化科技有限公司,纯度99.5%。

1.2 镁合金基底的预处理

将AZ31B镁合金切割成10 mm × 10 mm × 2 mm的试样,然后依次用240、500、800和1000号砂纸进行打磨,再分别用丙酮和乙醇溶液超声清洗10 min,去离子水冲洗后进行碱洗(60 g/L NaOH + 10 g/L Na3PO4,70 ℃,10 min),最后用去离子水冲洗,晾干备用。

1.3 Mg-MOF-74粉体的制备

通过水热合成法制备Mg-MOF-74粉体[9]:将六水合硝酸镁(2.5 g/L)和2,5-二羟基对苯二甲酸(0.8 g/L)混合于由N,N-二甲基甲酰胺(60 mL)、无水乙醇(4 mL)和去离子水(4 mL)组成的混合溶液中并搅拌(1 000 r/min)至完全溶解。将溶液移至反应釜并置于恒温鼓风干燥箱中,加热至125 ℃,保持24 h后关闭干燥箱,等待反应釜自然冷却至室温;用N,N-二甲基甲酰胺将反应釜内的溶液过滤,得到黄色固体,冲洗数遍后浸泡于无水甲醇中12 h,再在真空干燥箱中以100 ℃干燥3 h,将处理好的粉体放入干燥器中储存备用。

1.4 处理液的配制

硅烷处理液的配制:按照V(KH-550)∶V(无水乙醇)∶V(去离子水)= 5∶18∶2配制混合液,然后用醋酸溶液调节其pH至8.0,搅拌水解20 min备用。

Mg-MOF-74/硅烷处理液的配制:分别向水解后的硅烷处理液中加入 0、4、8、12和16 g/L上述合成的Mg-MOF-74粉体,充分搅拌(1 000 r/min)并超声振荡30 min备用。

1.5 复合涂层的制备

将预处理后的AZ31B镁合金试样分别垂直浸入硅烷处理液及各个浓度的Mg-MOF-74/硅烷处理液中90 s,然后匀速缓慢拉出,在干燥箱中130 ℃加热60 min进行固化。上述过程再分别重复一次后,取出试样待检测。

1.6 表征与性能测试

采用Bruker D8 ADVANCE型X射线衍射仪(XRD)分析了水热合成粉体的物相组成;采用日立SU8020型扫描电镜(SEM)观察粉体及涂层的表面形貌;采用 Nicolet IS10型傅里叶变换红外光谱仪(FTIR)分析复合硅烷涂层的特征峰;采用点滴试验筛选具有较优耐蚀性的 Mg-MOF-74粉体的含量(根据标准 HB 5061-1977《镁合金化学氧化膜层质量检验》,将1 mL的HNO3、0.05 g的KMnO4及100 mL的水混合配制点滴溶液,依据点滴溶液滴在各涂层表面后由红色转为无色的时间长短来评价各涂层耐蚀性的优劣。变色时间越长,说明复合涂层阻止腐蚀介质向基体渗透的能力越强)。

采用上海辰华CHI660E电化学工作站在室温的模拟体液(SBF)[13]中进行塔菲尔(Tafel)曲线和电化学阻抗谱(EIS)的测试,以待测试样(有效面积 1 cm2)为工作电极,饱和甘汞电极(SCE)作参比电极,铂丝为辅助电极。动电位极化曲线的扫描速率为0.5 mV/s,电化学阻抗谱测试的频率范围从100 kHz至0.01 Hz。浸泡实验于37 ℃的模拟体液中进行一定时间,模拟体液与试样裸露面积的比为50 mL/cm2,浸泡期间模拟体液每48 h更换一次。

2 结果与讨论

2.1 Mg-MOF-74粉体样品的表征

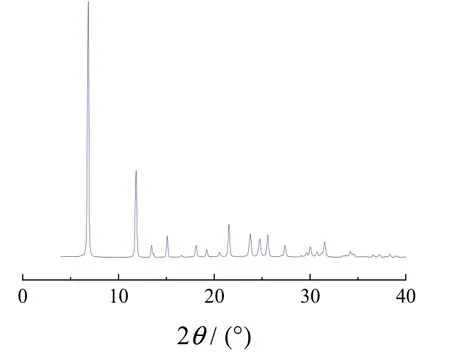

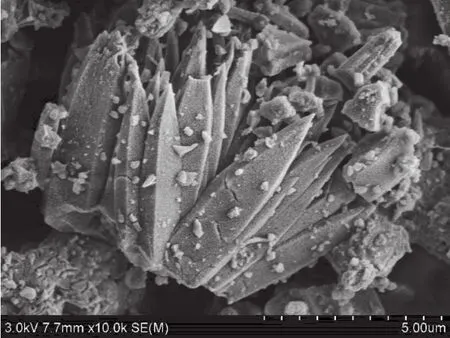

从图1可以看出,在2θ为7.5°与12°的位置出现了明显的衍射峰,与文献报道的Mg-MOF-74衍射谱图特征峰位置完全一致[13]。由图2可知,合成的粉体粒径为几个微米,呈长粒状结构。

图1 Mg-MOF-74粉体的X射线衍射谱图Figure 1 X-ray diffraction pattern of Mg-MOF-74 powder

图2 Mg-MOF-74粉体的表面形貌Figure 2 Surface morphology of Mg-MOF-74 powder

2.2 复合涂层的点滴试验

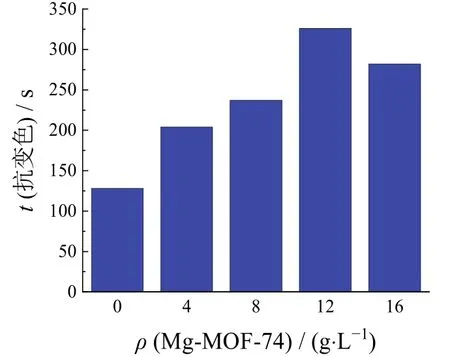

从图3可以看出,随着Mg-MOF-74粉体含量的增加,复合涂层抗点滴变色时间呈现先延长后缩短的趋势,含12 g/L Mg-MOF-74粉体的复合硅烷溶液所制复合涂层的抗点滴变色时间最长,耐蚀性最好。因此,接下来将针对最优含量的复合涂层试样进行相应的表征及性能测试。

图3 不同Mg-MOF-74含量的硅烷复合涂层在点滴试验中的抗变色时间Figure 3 Anti-tarnish time of silane composite coatings with different Mg-MOF-74 contents in dropping corrosion test

2.3 复合涂层的表面形貌

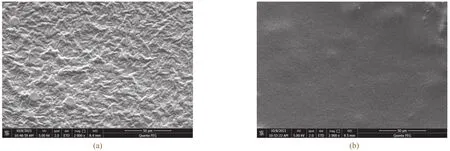

由图4a可以看出,硅烷涂层表面凸凹不平,是其干燥时收缩所致;图4b所示复合涂层表面则更平整均匀,说明Mg-MOF-74的加入减弱了硅烷涂层在干燥时的收缩率,提高了致密性。涂层表面出现的少量凸起区域应是个别粒子混合后发生团聚造成的。

图4 硅烷涂层(a)和Mg-MOF-74/硅烷复合涂层(b)的表面微观形貌Figure 4 Surface micromorphologies of silane coating (a) and Mg-MOF-74/silane composite coating (b)

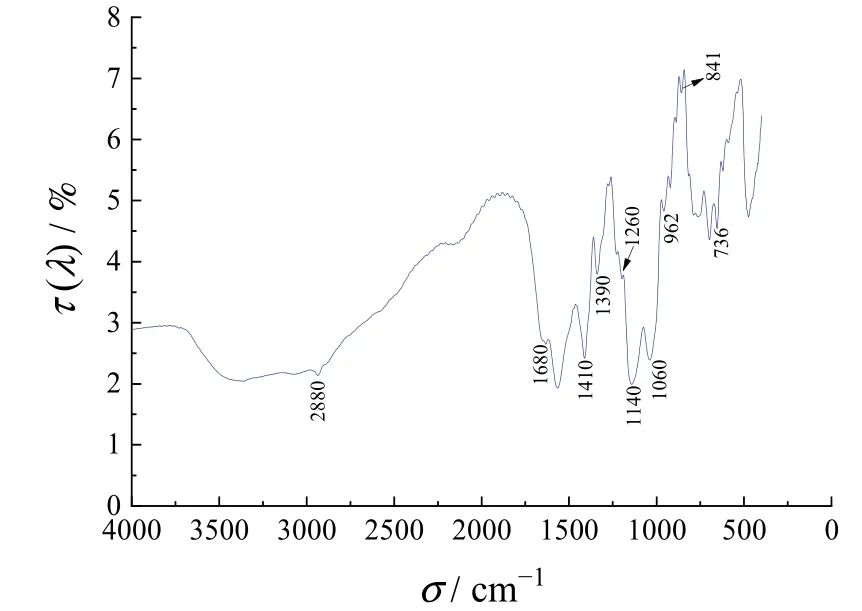

2.4 复合涂层的红外光谱分析

由图5可知,Mg-MOF-74/硅烷复合涂层的红外光谱特征峰主要集中在500 ~ 1 700 cm-1波段,2 880 cm-1为SiOCH2CH3中CH3的对称振动峰,1 680 cm-1为羰基(C=O)的伸缩振动峰,1 410 cm-1为CH2的剪式振动峰,1 390 cm-1处为CH3的对称弯曲振动峰,1 260 cm-1是SiOCH2CH3中CH2CH3的摇摆振动特征峰,736 cm-1及1 140 cm-1处分别为Si—O—Si的弯曲振动和伸缩振动特征峰,1 060 cm-1和962 cm-1处是Si—O—C吸收特征峰,841 cm-1是Si—OH的伸缩振动特征峰。Si—O—Si的存在说明硅烷在镁合金表面发生缩合反应,Si—O—C特征峰则说明Mg-MOF-74中的—OH与硅烷水解生成的Si—OH发生了脱水缩合反应,生成新的Si—O—C键,在一定程度上提高了涂层的致密性,从而提高了复合涂层的耐蚀性。

图5 Mg-MOF-74/硅烷复合涂层的红外光谱图Figure 5 Infrared spectra of Mg-MOF-74/silane composite coating

2.5 涂层的耐蚀性

2.5.1 电化学测试

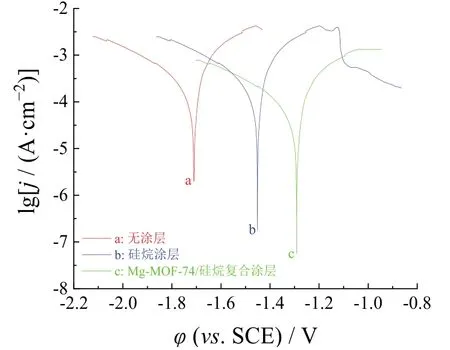

镁合金表面无涂层以及有硅烷涂层或Mg-MOF-74/硅烷复合涂层试样的Tafel极化曲线如图6所示,表1是采用Tafel极化曲线外推法拟合得到的各试样的腐蚀电位和腐蚀电流密度。相对于无涂层的镁合金来说,有硅烷涂层或Mg-MOF-74/硅烷复合涂层试样的腐蚀电位均正移,腐蚀电流密度也均明显降低,而Mg-MOF-74/硅烷复合涂层试样的腐蚀电位最正,腐蚀电流密度最低。这说明Mg-MOF-74的掺杂能够有效提高硅烷涂层的耐蚀性。

图6 3种试样的塔菲尔极化曲线Figure 6 Tafel polarization curves of three samples

表1 塔菲尔曲线的拟合参数Table 1 Parameters obtained by fitting the Tafel curves

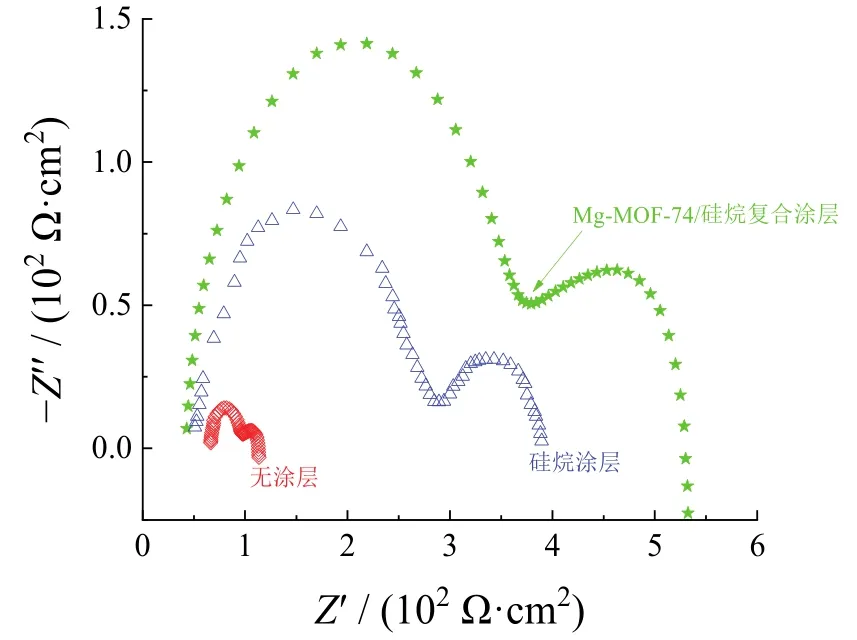

图7为测得的各试样的电化学阻抗谱。容抗弧的曲率半径越大,则涂层的阻抗越大,对基底的保护效果就越好。很明显,两种硅烷涂层试样的容抗弧曲率半径均大于无涂层的镁合金试样,而与纯硅烷涂层相比,Mg-MOF-74/硅烷复合涂层试样的高频容抗弧的半径明显更大,表明在 SBF模拟体液中,离子通过复合涂层腐蚀基底变得更加困难。复合涂层试样的低频容抗弧半径也比硅烷涂层试样的更大,表明镁合金表面制备了复合涂层之后,电荷转移更加困难,因而耐腐蚀性能更好[14]。EIS谱图与Tafel极化曲线的分析结果一致。

图7 3种试样的电化学阻抗谱图Figure 7 Electrochemical impedance spectra of three samples

2.5.2 浸泡试验

与电化学测试相比,浸泡试验能够评价试样较长时间内的腐蚀情况。镁合金试样浸泡于模拟体液中一定时间内产生的氢气量越多,说明镁合金的腐蚀越快,其耐蚀性就越差。从图8可以看出,硅烷涂层和Mg-MOF-74/硅烷复合涂层试样的氢气释放量远远低于无涂层的镁合金试样,说明两种涂层均能提高镁合金基底的耐蚀性。相比于纯硅烷涂层,Mg-MOF-74/硅烷复合涂层试样在不同浸泡时间节点的析氢量也都大幅降低,浸泡13 d后的析氢量(0.22 mL/cm2)只是纯硅烷涂层析氢量(0.45 mL/cm2)的一半。可见,Mg-MOF-74/硅烷复合涂层比纯硅烷涂层更能有效地提高镁合金的长期耐蚀性。

图8 3种试样的析氢量变化Figure 8 Variation of hydrogen evolution amount with time for three samples

3 结论

极化曲线、电化学阻抗谱及浸泡试验的结果显示,相比于未掺杂Mg-MOF-74的纯硅烷涂层,Mg-MOF-74/硅烷复合涂层的腐蚀电位正移了0.121 V,腐蚀电流密度下降了一个数量级,容抗弧半径明显增大,SBF模拟体液中浸泡13 d后的析氢量降低了一半,表明Mg-MOF-74/硅烷复合涂层对AZ31B镁合金基底的保护性能更优。这主要是由于Mg-MOF-74粉体的加入减弱了硅烷涂层在干燥时的收缩率,增加了涂层的致密性;另外,Mg-MOF-74中的—OH与硅烷水解生成的Si—OH发生脱水缩合反应,生成交联密度较高的网状结构,从而提高了Mg-MOF-74/硅烷复合涂层的耐蚀性。