基于防腐性能的车身产品开发

2022-04-07谢贵山黄宗斌覃鹏飞朱灯宏刘强强劳兵

谢贵山,黄宗斌,覃鹏飞,朱灯宏,刘强强,劳兵

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

汽车车身是一个复杂的构件,由钢材、铝合金、镁合金、碳纤维等材料通过焊接、铆接、粘接等多种连接方式组成。车身的防腐性能影响汽车的功能和耐久可靠性,通常车身锈蚀1%,车身强度将会降低5% ~ 10%[1-3]。车身腐蚀导致汽车维修保养成本增加,情况严重的车辆需要作召回处理。车身腐蚀既影响客户用车体验和行车安全,又影响汽车的使用功能,进而影响汽车口碑、销量、品牌价值和发展。2013-2015年我国因腐蚀问题召回的汽车超过20万辆,而且数量呈上升趋势。研究资料和通过对腐蚀试验汽车车身的实车调查显示,汽车车身腐蚀的种类和原因可大致归结为表1。国内外主流汽车公司愈发重视汽车的防腐性能,提高汽车的防腐性能成为全球汽车制造工程的重要课题,汽车公司在产品设计和涂装工艺设计方面都针对腐蚀防护做了相关研究和积累了不少经验,并致力于建立和完善整车及零部件防腐标准体系[4-5]。目前国内自主品牌车企由于缺乏合适的试验方法和评价方法,防腐流程和规范不完善,防腐手段不全面,导致无法有效系统地完成汽车防腐性能开发。本文阐述了在汽车车身开发流程中通过制定防腐开发策略,利用车身数据电泳仿真分析、数据校核、优化,测量实车电泳漆膜和强化腐蚀试验来验证防腐性能,在量产阶段进行经验总结,并把经验教训导入数据库,以保证汽车车身在使用寿命内的防腐性能,为汽车防腐工作的开展提供参考。

表1 汽车车身锈蚀的种类和原因Table 1 Types and causes of corrosion of car body

1 车身防腐性能开发

汽车车身的防腐性能开发是一个系统工程,贯穿在整个产品开发过程的开发阶段、验证阶段、量产阶段。如图1所示的防腐开发流程,各个阶段需要完成不同的防腐工作,环环相扣并实施到位才能确保防腐性能达到质量目标要求。

图1 车身防腐开发工作流程Figure 1 Workflow of car body anticorrosion development

1.1 产品开发阶段

1.1.1 制定防腐性能目标

在产品开发阶段前期,根据产品目标市场的腐蚀环境、目标客户的期望、竞品车的腐蚀年限、电泳漆膜厚度、车身板材、防腐工艺措施的分析结果来制定防腐策略,见表2和表3。

表2 某车型的车身钣金件防腐目标Table 2 Anticorrosion requirement of sheet metal parts of a model of car

表3 某车型的车身附件防腐目标Table 3 Anticorrosion requirement of body accessories of a model of car

1.1.2 制定防腐策略

针对防腐目标要求,制定的对策主要有材料选择、结构设计和涂装工艺[6]。结合对标车镀锌板使用情况及售后问题、腐蚀试验、成本影响等,制定了钣金外覆盖件、结构加强件、下车体梁类零件、车身内外侧支架零件等的镀锌与非镀锌的策略。如图2所示,对关键区域设定车身结构策略,并制定空腔注蜡、UBC(under body coating,车底涂胶)、涂装白胶的覆盖范围。

图2 某车型涂胶、注蜡和喷UBC防腐策略示意图Figure 2 Schematic diagram of anticorrosion strategy of sealing, wax injection, and UBC spraying for a model of car

1.1.3 电泳仿真分析

汽车车身是一个零件数量繁多、连接方式多元化的复杂系统,采用有限元分析软件对车身结构进行仿真分析的效率比传统的电泳试错方法更高,能在产品设计阶段发现问题并解决问题,而在产品前期解决腐蚀问题几乎是零成本。ECoatMaster和 Alsim有限元软件通过模拟分析能发现车身电泳涂层薄弱区域和白车身气蚀、电泳液残留的分布情况,实现车身电泳工艺结构的正向设计,提高车身设计质量、防腐性能与可靠性[7]。在车身搭建有三维结构数据后,使用上述有限元软件能对三维状态下电泳过程中的电场、流场及涂料电泳性能进行全耦合计算机仿真模拟(如图3所示),对车身钣金件的电泳漆膜厚度、积气、积液进行仿真确认。

图3 某车型的电泳仿真分析Figure 3 Simulative analysis on electrophoresis of a model of car

1.1.4 SE审核数模

SE(simultaneous engineering,同步工程)是在整车开发阶段对成本、工艺性、质量控制等方面进行分析并提出改进方案和建议,以保证产品的工艺可实施性[8-9]。对车身 A、B、C柱,门槛,上边梁,前纵梁,地板横、纵梁等区域进行电泳路径、钣金间隙、电泳工艺孔尺寸、间距、排水孔、排气孔是否符合防腐设计规范进行确认,避免发生电磁屏蔽、积液、积气等问题,在电泳工艺孔开孔尺寸和间距合理的基础上还需在内板、加强板上开对穿孔,提高腔体内的电场强度,才能保证腔体内加强板、内板达到防腐目标的漆膜厚度要求。对车身与车身附件的设计间隙进行确认,避免间隙小而导致附件碰伤车身漆面。消除焊缝、凹坑、槽等容易积存泥沙和雨水的结构特征,降低腐蚀风险。对开发阶段中车身结构涂胶、注蜡、喷UBC的操作可行性进行检查、审核、确认,确保防腐策略的可实施性。

1.2 产品验证阶段

1.2.1 实车电泳漆膜测量

在产品验证阶段,要对涂装电泳后的样车进行拆解,测量各个零件的膜厚是否达到产品开发阶段制定的防腐目标要求,确认实物和电泳仿真分析的符合程度,对膜厚不达标的区域进行原因分析和改进方案的制定、实施与确认,确保电泳膜厚达到防腐目标要求。

1.2.2 整车强化腐蚀试验

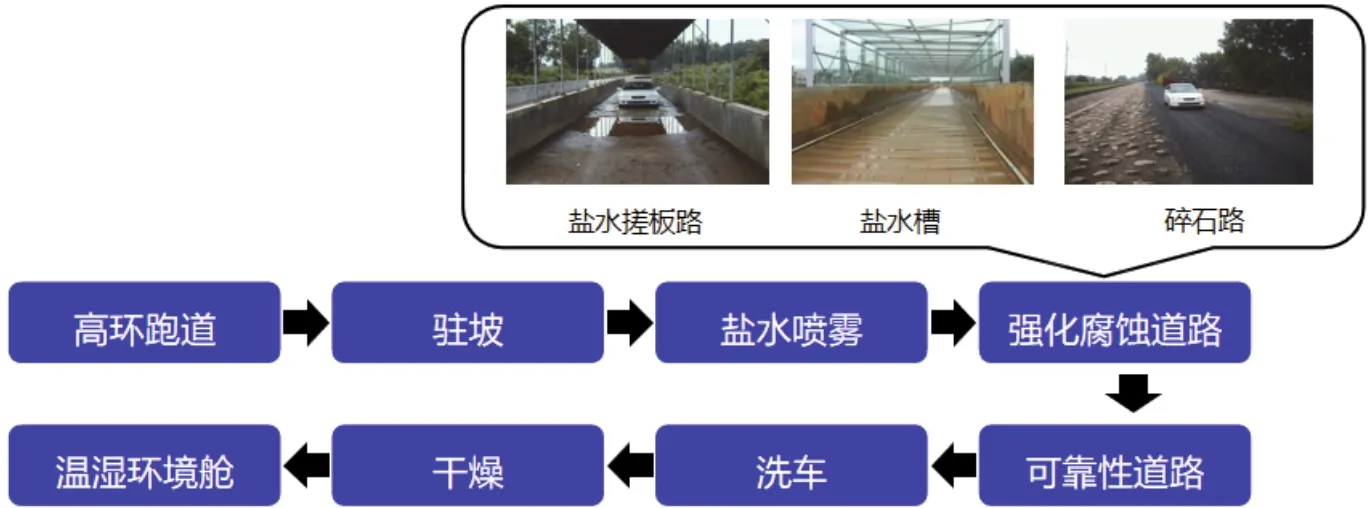

参照QC/T 732-2005对车辆的耐腐蚀性能进行确认,图4所示是由高速跑道、驻坡、盐水喷雾、强化腐蚀道路、可靠性道路、洗车、干燥、温湿环境舱8种工况构成的1个试验循环,为期1天,10个试验循环模拟车辆实际使用 1年,每 10个试验循环结束后对整车进行评价。强化腐蚀试验的评价分主观评价和客观评价:(1)主观评价是通过人的感觉器官来感受,获取的信息具有较强的直观性和代表性;(2)客观评价是依靠物理和化学仪器计量分析,受时间和条件限制,时效性差。对于整车道路腐蚀试验,前期以主观评价为主,客观评价在后期做补充性量化分析。在试验阶段,主观评价更具优势。零部件等级评定是0-9级,一般评价节点划分:30个循环之前不应出现外观性问题;60个循环之前不应出现功能性问题;100个循环之前不应出现安全性问题。评价整车防腐性能取决于零部件的整体表现,至少包括以下因素:零部件性质直接影响用户对腐蚀现象的敏感程度。

图4 强化腐蚀试验的流程Figure 4 Flowchart of accelerated corrosion test

1.2.3 部件腐蚀试验

车身和车身附件部分子系统需要进行部件腐蚀试验,主要包括以下4种:(1)盐雾试验(依据GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》),是针对无机涂层、有机涂层(前处理+电泳/喷粉+中涂层+面漆层)零件的腐蚀试验;(2)冷凝水/水雾试验(依据GB/T 1740-2007《漆膜耐湿热测定法》),是针对有机油漆涂层[前处理+(电泳/喷粉+中涂层+面漆层)或者低温漆的油漆层]零件的腐蚀试验;(3)气体腐蚀试验,是针对钢合金、无机覆盖层、油漆涂层零件的腐蚀试验;(4)腐蚀膏试验,是针对装饰性铬层、铜-镍-铬镀层、镍-铬镀层零件的腐蚀试验。

1.3 产品量产阶段

1.3.1 产品量产和售后跟踪

对产品量产后和产品上市后的耐腐蚀状态进行跟踪,收集产品上市后3-5年的车身防腐信息,确认以往车型的经验教训问题和腐蚀售后问题在该产品上是否得到成功解决。对于量产后和产品上市后的腐蚀问题,要进行原因分析,制定解决措施以及跟踪措施实施情况,确认腐蚀问题得到成功解决,达到闭环状态(即腐蚀问题从开启、分析、长期措施制定、措施实施、物料断点到问题关闭的过程),确保产品能够实现开发阶段制定的防腐目标。

1.3.2 产品回顾总结和输入

对整个产品耐腐蚀开发设计、生产制造、腐蚀试验验证、上市后的过程进行回顾,总结经验教训,把产品的经验总结和经验教训输入耐腐蚀数据库,及时维护整车材料、电泳漆膜、对标分析、腐蚀试验和售后腐蚀问题等数据库,并随着防腐工作的开展不断更新防腐规范、流程和技术条件,最终完善防腐蚀设计、SE、仿真分析、验证和评价体系。

2 结语

车身锈蚀问题将影响车辆的安全性能。通过基于防腐性能的车身产品开发的系统工程,产品开发处于“防腐目标设定→制定防腐策略→SE和仿真分析→产品验证→量产和售后跟踪→防腐经验总结和输入数据库”的闭环状态,车身防腐蚀性能得到有效提升,可有效保障汽车使用安全,同时降低了因腐蚀导致的报废比例和维修保养成本,减少资源浪费和环境问题,促进环境生态可持续发展。随着汽车工业的发展,车身防腐蚀体系将日趋成熟和完善。