矿山法隧道内嵌预埋槽道技术应用中的问题与措施

2022-04-07许士成

许士成

(中铁二局第二工程有限公司,四川 成都 610091)

0 引言

矿山法隧道内嵌式预埋槽道与盾构管片预埋槽道技术应用环境的不同[1],根据相关文献报道[2-3],通过预埋槽道固定设备支架,不但施工安全高效、操作便捷、后期维修更换方便而且不影响主体结构的耐久性[4],所以研究内嵌式预埋槽道技术在矿山法地铁隧道中的应用尤为重要[5]。该方法在应用中也存在一定困难,由于矿山法地铁隧道管线较多且复杂,预埋槽道设计密集(间距不大于1m),以青岛地铁8号线工程大洋站-青岛北站矿山法区间为例,预埋槽道锚杆与钢筋一结构段理论上存在1032个碰撞点(一结构段长12m),所以内嵌式预埋槽道极易与钢筋发生碰撞,一旦发生碰撞只有重新调整钢筋,重新就位,施工难度极大。

1 工程概况

中铁二局青岛市地铁8号线工程PPP项目(B2包)土建02工区项目主要承担大洋站和大洋站~青岛北站区间西侧过海段,全长3875.6m。二次衬砌施工主要采用二衬台车现浇混凝土施工,这在预埋槽道密集程度较高(线路方向纵向间距1m)的隧道应用较为罕见。密集型预埋槽道与钢筋网接触面积大,极易发生碰撞,稍有偏差则模板台车无法就位,所以通常需要多次合模,施工效率低。

2 矿山法隧道应用内嵌式预埋槽道技术存在的问题

2.1 存在的问题分析

安装有预埋槽道的台车模板,在矿山法隧道内作业时常出现就位困难,无法到达设计位置的情况。对所有就位难现象进行抽样调查,共调查10个结构段,每结构段随机抽查5个点,共形成50组抽样数据。经统计主要问题为:预埋槽道与钢筋碰撞、施工缝存在杂物、台车模板变形,台车模板行走轨道损坏等,具体见表1。

表1 内嵌式预埋槽道技术应用中主要问题调查表

将数据整理分析发现:安装有预埋槽道的台车模板就位困难的核心问题为预埋槽道与钢筋碰撞。

2.2 针对核心问题(预埋槽道与钢筋碰撞)原因分析

(1)拱墙起始水平筋施工不标准。

矿山法二次衬砌施工分为仰拱和拱墙两次施作,根据图集(11G101),纵向施工缝处矮边墙起始筋为5cm,矮边墙若存在不平整或不标准时,起始钢筋误差较大。

(2)拱墙弧形钢筋间距控制不标准。

钢筋在制作过程中,由于拱墙为不规则弧形,钢筋弧形不易控制;工人在施工过程中,对钢筋弧线长度不易控制。

(3)仰拱、拱墙钢筋不在同一断面。

在施工过程中,预埋槽道是固定在台车模板上,无论是纵向断面位置还是横向断面位置均已固定,仰拱钢筋及拱墙钢筋不易保证在同一断面,预埋槽道与钢筋位置就会发生冲突。

3 内嵌式槽道技术应用问题的解决方案

3.1 模板开孔位置确定

预埋槽道与钢筋相对位置不准确,根本原因是钢筋制安精度及相对位置不满足要求,故首先解决相对位置问题,确保预埋槽道与钢筋理论上不产生碰撞,详见图1。

图1 预埋槽道与钢筋相对位置

3.2 矮边墙施工缝处钢筋精度控制措施

(1)仰拱钢筋的制作安装。在制作安装仰拱钢筋制安时,要进行矮边墙环向主筋定位。主要采用角钢主筋卡具(详见图2),对起始钢筋位置应着重校核,保证起始钢筋位置正确。

图2 弧形分布筋卡具设计制作图

钢筋制作安装完成后采用水平仪进行同一平面校核。环向主筋间距150mm,每结构段长12m,每结构段水平仪每隔4m校核一处。角钢主筋卡具开口宽度应大于钢筋直径5mm,保证钢筋能顺利卡入卡槽。

(2)拱墙主筋钢筋的制作安装。拱墙钢筋制安精度控制主要通过两个方面:一是分布筋间距控制,二是环向主筋制安精度控制。

拱墙分布筋钢筋卡具较少,为保证拱墙分布筋与槽道锚杆位置不冲突,通过研究采取自行设计钢筋环形卡具。

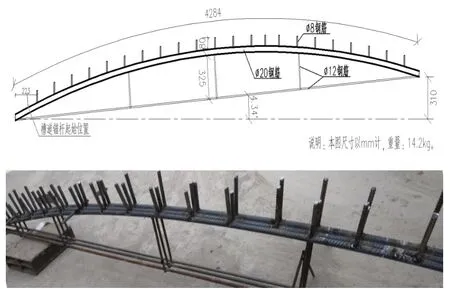

设计思路:通过预埋槽道锚杆相对位置,确定分布筋位置,并进行精确定位。设计制作:环形钢筋卡具采用HRB400Ф20螺纹钢,长4284mm,卡具卡齿采用HRB400Ф8螺纹钢,长80mm,临时固定钢筋采用HRB400Ф12。每结构12m,共采用4榀(两侧各一个为一榀)环形分布筋卡具,共8个环形分布筋卡具,间隔4m设置。

制作要点:卡具应按照设计弧形进行精确定位、焊接,卡齿应重力方向焊接,不应垂直弧形,80mm卡齿可作为分布筋临时定位平台,方便工人将分布筋临时停靠在平台上。环形钢筋卡应避免采用刚度较大的钢筋制作,通常应与环向主筋直径一致,保持一定的柔性。环形钢筋卡具卡齿应控制精度,应控制在5mm以内,卡具卡齿总误差应控制在10mm以内。

首先,对矮边墙主筋平面位置进行校准;其次,对环向定位筋定位,确定环向钢筋垂直度;然后,安装主筋卡具、分布筋卡具及钢筋的制作安装;最后,对钢筋制安精度进行校核。

具体步骤:背水面环向主筋定位后,对环形分布筋卡具进行起始齿校正,再利用绑扎丝将卡具与环形定位筋绑扎牢固,保持弧形一致。安装要点:定位筋数量按照环纵向间隔2m设置,保证其刚度,避免钢筋骨架变形。卡具安装牢固后采用水平仪对钢筋卡具进行垂直度校正。环形分布筋卡具安装牢固后,对环向主筋采用槽钢卡具控制两定位筋间主筋间距,并安装环向主筋。主筋间距控制完成后进行分布筋钢筋施作。钢筋全部施作完成后,进行钢筋制作安装精度校核。

通过上述步骤(见图3~图6),对钢筋进行精确制作安装,保证主筋相对位置的准确性。

图3 起始卡齿定位

图4 分布筋卡具与主筋绑扎固定

图5 多角度水平仪

图6 钢筋卡具垂直度校验

3.3 采取改进措施后效果的检查

采取措施后进行抽样调查,共10个结构段,每结构段随机抽查5个点,共形成50组抽样数据,并对存在的问题进行归纳、整理、统计分析,结果见表2。

表2 内嵌式预埋槽道技术采取改进措施后主要问题调查表

4 结束语

通过对内嵌式预埋槽道技术在矿山法地铁隧道中的应用进行研究,利用钢筋精确控制手段,解决施工中遇到的预埋槽道与钢筋碰撞这一突出问题,为该技术在矿山法隧道中的应用提供了经验,为内嵌式预埋槽道技术使用范围的扩大提供参考。