窑尾高温风机变频技术改造及经济效益分析

2022-04-07王守忠

王守忠

(鑫塔水泥有限责任公司,黑龙江 鹤岗 154100)

0 引言

窑尾废气通过高温风机给生料系统供风,由于高温风机出风管道比较长而且角度较大,致使窑尾废气中存在的灰尘附着在出风管道壁上,粉尘积攒到一定程度就会发生塌料现象,尤其上了窑尾余热发电以后,间断性发生瞬间粉尘塌落现象,造成风机电流波动较大,有时超过了额定电流,严重影响中控操作,经常性地减风减料或加风加料,直接影响了窑工艺系统的稳定性。基于此,我们对窑尾高温风机电机采用高压变频调速控制改造,克服了以上不足问题,同时又达到节能减排的效果。

1 风机高压变频调速控制改造情况

1.1 变频器设备选型

窑尾高温风机电机型号为YSPKK500-6,功率为1400kW,电压10kV,电流97.6A,转速993r/min,高温风机调速采用液力耦合器,液力耦合器是一种以液体(多数为油)为工作介质,改变油腔内的循环油量,就可以改变液力耦合器所传递的转矩和输出轴的转速,从而实现电动机在定速旋转的情况下对风机无极变速。液力耦合器在带动风机负载调速工作时,转速比越小,其调速效率越低,功率损耗也越大,所以液力耦合器属低效调速装置。

因此,拟采用高压变频器进行调速控制改造。变频器选型方案如下:(1)变频器功率选择1800kW,适当放大功率,以适应大电流;(2)采用9单元设计,降低每个功率单元的母线电压,提高其短时过压冲击;(3)采用基于高速MT采样的Imax电流控制技术,对电流进行控制。

1.2 高压变频控制改造

1.2.1 输入电流

输入变压器采用干式移相多绕组变压器,该变压器将高压工频电转换成低压电,为每个单元提供供电电压,为了减少由于低压侧整流造成的谐波会通过变压器回到电网,给电网带来污染,采取将变压器二次侧绕组移相,使二次侧绕组互差一定角度,来抑制变压器一次侧的谐波,实现了输入侧的无谐波。

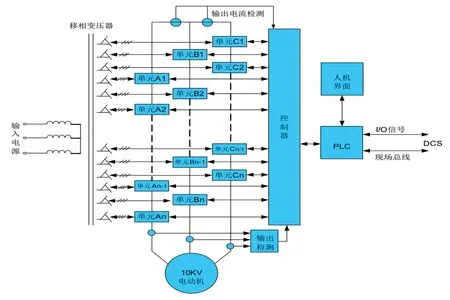

改造采用的变频器为10kV、9单元设备,移相整流变压器原边绕组为10kV,副边共有27个绕组分为三相。每个绕组的连接方式为延边三角形接法,移相角度分别有±3.75°、±11.25°、±18.75°、±26.25°等,各移相角的角度相差7.5°。每个绕组接一个功率单元,由于在360°的范围内,移相角之间相差7.5°,可以得到整流的脉波数为48。这种移相接法可以有效地消除47次以下的谐波,使得输入电流波形接近正弦波,总的谐波电流失真低于4%,不会对电网造成超过国家标准的谐波干扰,并实现隔离降压。由于变压器二次绕组分配时,组成同一相位组的每3个二次绕组分别给分属于电动机三相的功率单元供电。这样,即使在电动机电流出现不平衡的情况下,也能保证各相位组的电流基本相同,达到理想的谐波抵消效果。这样变频器不加任何谐波滤波器就可以满足供电部门对输入电流谐波失真的要求(见图1)。

图1 变频器主电路示意图

1.2.2 控制信号

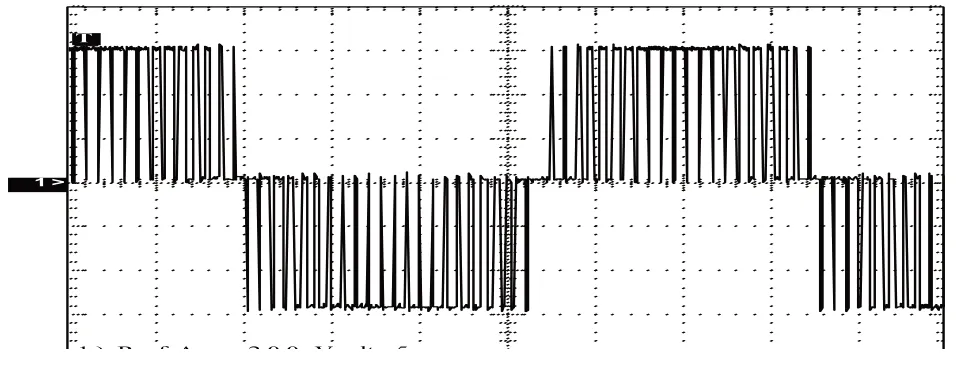

控制信号是由控制器根据系统运行频率,协调各个单元的相位角度、工作情况,在接收到控制信号后,每个功率单元工作都是独立的,输出波形如图2所示。

图2 功率单元输出波形图

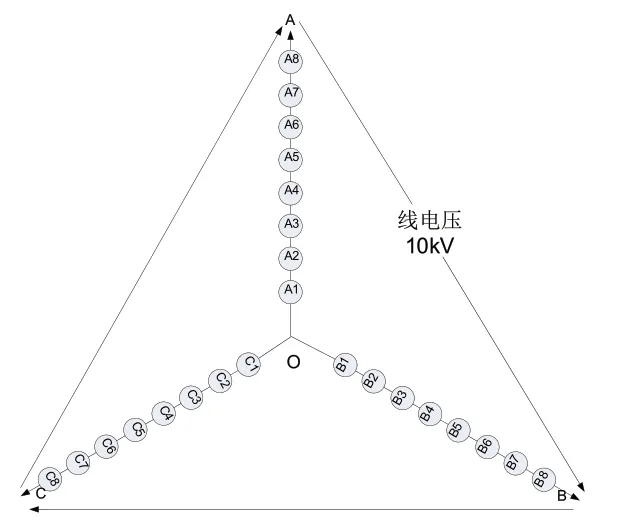

高压变频器采用将多个功率单元通过移相的方式叠加形成高压,三相Y型相接后输出,中性点悬浮,得到驱动电机的高压三相电源。10kV为27个单元,如图3所示。

图3 功率单元三相星星连接法

1.2.3 控制器

控制器采用光纤进行通讯,将每个单元的运行状态和直流母线电压传送到控制器,控制器根据每个单元传输来的直流母线电压,并根据各个单元直流电压的不同进行相应的补偿,保证系统的静态调速精度。控制器根据从单元传输过来的单元工作状态,判断单元是否工作正常,做出相应的处理。

1.3 高压变频调速装置系统接口方案

改造前,窑尾高温风机采用液力耦合器调速,中控驱动高压柜直接启动。变频器改造则需要设置接口,将变频器与高压柜联锁,允许高压柜合闸、高压柜故障分闸、高压柜运行状态等开关量,变频器的开关量,输入采用AC220V线圈的继电器进行隔离,输出采用DC24线圈的继电器进行隔离。即输入变频器的开关量有源接点,变频器输出开关量为无源节点。中控DCS启动指令为3s,脉冲闭合有效,变频器开始运行;停机指令为3s,脉冲闭合有效,变频器正常停机。高压变频器需要提供DCS系统,变频器备妥、运行、故障开关量,变频器提供2路4mA~20mA模拟量输出,带负载能力均为500Ω。模拟量信号和物理量实际大小的对应关系可在触摸屏上设定,每路模拟输出对应的物理量可以选择输出频率、输出电流等;变频器模拟量可接受1路4mA~20mA电流源输入,其对应的物理量定义为给定频率。

2 变频改造经济效益分析

2.1 变频改造前后节电效率对比

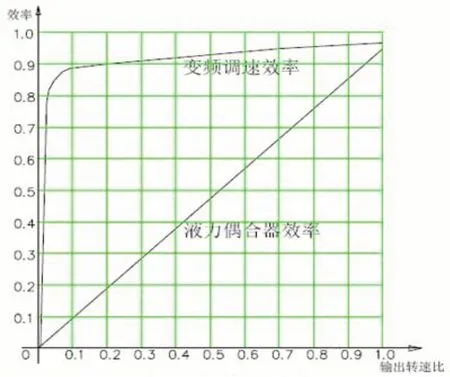

变频调速通过电子整流和脉宽调制技术改变电动机的电压和频率,变频调速可以在全转速范围内保持较高效率运行。图4为液力偶合器调速与变频调速方式的效率曲线比较,由图4可以看出,当输出转速降低时,液力耦合器的效率比变频调速的效率下降快得多,因此变频调速的低速特性比液力耦合器要好。

图4 两种调速方式效率曲线

节电率=1-变频器损耗-调速比+液力耦合器的机械损失和容积损失等于额定传动功率的3%~4%(取3.6%)/调速比。也就是“节电率=变频器效率-调速比+3.6% Pec/调速比”,一般可以认为变频器的损耗和液力耦合器的机械损失和容积损失相当,则节电率的计算可以简化为:节电率=100%-调速比。如果要保留液力耦合器,节电率=100%-调速比-变频器损耗-液力耦合器因为丢转而损失的效率约3%~4%/调速比。为了与上式有可比性,均按实际传送功率的4%~5%计算,则节电率的计算也可以简化为:节电率=100%-调速比-(8%~10%)。

综上所述,根据现场液力耦合器一般全开,也就是调速比97%,那么综合风门开度和液力耦合器效率计算节电率可得:

拆除液力耦合器:

节电率=(30%~37%)+3.6%=33.6%~40.6%

不拆除液力耦合器:

节电率=(30%~37%)+3.6%-8%=25.6%~32.6%

2.2 变频器改造节电率的计算

2.2.1 理论节电率计算

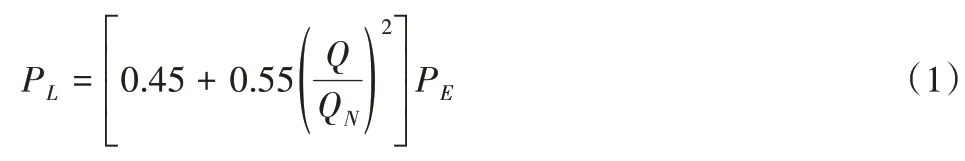

节能量计算可用《GB/T 12497-2006三相异步电动机经济运行》强制性国家标准实施监督指南中的计算公式,即:

式中:

PL——变频器改造后风机所需输入功率,kW;

PE——达到风机额定流量时所需输入功率,kW;

Q——实际所需流量,m3/h;

QN——风机额定流量,m3/h。

设流量比为k,则有:

求出变频器改造后的实际功率后,则可根据式(3)算出变频改造后的节电率λ

根据实际数据采集可以看出,窑尾高温风机平均风门开度在60%~70%左右,那么风量Q/QN为85.5%~90.8%左右,根据公式(1)与(3)计算理论节电率应为15%~24%。(以上计算均属于理论计算值,存在一定量的偏差,而且采样数据可能和现场运行工况的调节及实际负荷不同,安装变频后根据负荷对变频频率的调节也存在误差。)

2.2.2 变频器改造后的实际节电率

经过一年运行,从中控DCS系统调取高压变频器技改前后的运行数据分析,实际节电率的计算如下:通过对改造前高温风机运行(中控)平均电流85A,计算电量1398.59kWh,变频器改造后运行电流67.5A,计算电量1110.65kWh,即小时节约电量287.95kWh,电费按平均单价0.65元/kWh计算,每小时节约电费181.32元/h。一年按7个月的生产周期核算,即24小时×30天×7个月×181.32元=913852.8元,通过以上对比节电率为21%。

3 变频器故障维修案例

3.1 液力耦合器维修案例

液力耦合器调速通过执行器调整勺杆开度来实现,运行时中控操作人员发现执行器给定与反馈不符,调整滞后造成工艺不稳定,电机运行电流波动大。故障检查:中控给定70%(对应输出4mA~20mA),反馈65%,有偏差。脱开执行器与液耦的连接齿轮空载调试,对执行器零点及满度进行标定,处理齿轮与液耦之间的油脂,重新安装连接后试车正常。

经验总结:由于液力耦合器执行部分为电动执行器,其内部采用固化后的模块,只留下需要调整的零点、满度电位器、死区电位器、以及接线端子等,执行器安装在室外电机附近,受周围工作环境及风机产生的振动影响较大,因此需要定期维护。执行器运行中的抗干扰是非常棘手的问题,虽然执行器内部模块已经采用了封闭式固化模块,防止干扰,增强稳定性,但是现场中使用对讲机、电子整流器照明灯等电子设备都直接影响执行器稳定性,虽然采取一些屏蔽、接地、控制线路与动力电缆分离,穿镀锌钢管等技术抗干扰措施,不同程度减少干扰,但是偶尔也会发生执行器抖动,对执行器模块死区电位器进行调整,调整过大反应灵敏,过小则响应迟钝,很难达到理想状态。即便调整到最佳效果,运行一定周期后又会发生此现象,无法彻底根除;同时执行器与外露的啮合齿轮采用开放式安装,齿轮中常常有油脂及灰尘夹杂,影响齿轮的啮合度,需要定时清理保养,处理不及时造成执行器运行中过载保护,工作中液力耦合器对油路、冷却水路,散热条件以及冬季油路、水路、保温都有严格要求,维护保养成本高,故障率大,影响设备运转率,只有拿出可行技改方案才能彻底解决问题。

3.2 高压变频器运行跳停故障维修案例

故障过程:设备正常运行中,中控人员反映高压变频器突然跳停,无运行反馈信号,中控显示故障报警,高压变频器中控反馈电流、频率已经降为“0”,设备停机。

现场排查故障:高压变频器面板故障报警指示灯点亮,证明高压变频器确实已经故障跳停,首先把供给高压变频器的高压断路器小车推出到实验位置,将高压变频器面板转换开关旋到本地位置,进行人工复位后,调取触摸屏故障记录:显示高压变频器运行中,高压电丢失,检查供电高压柜智能综合保护器供电显示10kV正常,排除外线路供电故障,检查高压柜到高压变频器的开关量信号:允许合闸、故障跳闸、以及高压变频器接收高压柜运行信号,控制小型继电器都正常,将高压供电柜及高压变频器调到实验位置调试试车,检查发现变频器接收高压柜的反馈运行继电器指示灯有“眨眼睛”现象,说明接触不良,停电重新对继电器及线路接线端子进行检查,用万用表对反馈无源点进行通断测试,发现线路接线端子有松动迹象,把连接控制线重新拆下,处理端子接线,重新紧固端子,再次通电调到实验位置试车,故障现场排除,恢复正常送电,变频器正常工作。

经验总结:高压变频器经过一段时间的运行受热胀冷缩影响,正常运行时机柜内有一定的温度,尤其当窑系统停产检修,再次启动运行时(这时机柜恢复环境温度)接线端子就存在松动接触不良,或者小型继电器受工作环境影响密封不好进入灰尘等现象,这时用肉眼无法检查发现,对于小型继电器(由于数量不多)检修时一般采取直接替换办法立竿见影,对于大负荷接线端子,控制端子定期安排检修,适当紧固,通过运行一个周期,基本杜绝接线端子或者小型继电器、转换开关引起接触不良故障发生,由于高压变频器输入侧为高电压,对于配电柜门,限位开关、以及移相变压器冷却风机系统都是停车主要检查保养项目。这起故障是由于前段时间停产检修,再次启动运行时发生的接触不良故障。由于变频器具有完善的保护功能,出现故障后立即跳停,防止故障扩大化,同时可通过人机界面触摸屏查找故障记录,变频器实现与DCS联锁控制,机组实现自动运行和相应的保护及故障报警,大大降低了排查故障时间,提高了生产效率。从变频改造后一年的运行情况来看,因变频器自身控制系统的原因出现的故障基本没有,变频器控制已相当成熟,故障率低、基本达到免维修程度。

4 结束语

通过以上对变频调速控制节能改造的实际案例分析可以看出,变频器工艺设备先进,技术成熟可靠,改造后不仅稳定了窑的热工制度,熟料产量每小时提高5t以上,且节电效果明显,窑的故障率显著降低,基本上免维护。变频器节能改造,属国家重点鼓励发展的节能环保项目,具有广泛的推广价值和显著的经济效益。