曲线尖轨踏面伤损原因分析

2022-04-07吕晶杨其全张倩葛晶许鑫王玉婷曹欣旺

吕晶 杨其全 张倩 葛晶 许鑫 王玉婷 曹欣旺

1.中国铁道科学研究院集团有限公司金属及化学研究所,北京 100081;2.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081

尖轨是道岔的核心部件,是实现列车转线运行的关键[1]。尖轨的加工工序导致其表面和内部存在较复杂的残余应力,列车通过道岔时尖轨还承担轮载导致的弯曲应力和高幅值接触应力,若尖轨存在材料内部缺陷或加工伤损,在复杂的载荷环境下其内部伤损易发展甚至导致尖轨折断[2]。现阶段针对道岔尖轨伤损方面的研究主要集中在伤损的无损检测和监测[3-4]、磨耗对行车安全的影响[5-6]方面,缺少对道岔尖轨内部缺陷引起尖轨伤损方面的研究。

本文以某联络线使用9个月后踏面发生严重剥离掉块且在轨头宽约15 mm 处发生连续掉块的曲线尖轨为研究对象,通过曲线尖轨断口宏观形貌观察、金相组织分析、非金属夹杂物分析、化学成分分析、淬火层形貌观察、硬度分布检测等手段,研究曲线尖轨伤损的形成原因并提出合理的改进建议。

1 试验结果及分析

1.1 宏观形貌

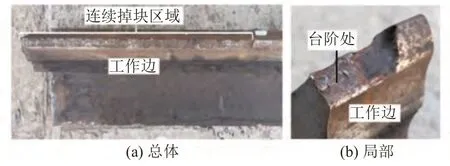

该伤损曲线尖轨铺设地段主要为货运线路,采用60D40 特种断面钢轨制造,材质为U71Mn(K),热处理状态为轨头离线淬火。伤损曲线尖轨的宏观形貌如图1 所示。可以看出:尖轨轨头宽约15 mm 处存在长350 mm的连续掉块区域,掉块处裂纹非一次性从工作边向非工作边的扩展形貌,在断口中间位置存在过渡台阶;曲线尖轨工作边磨耗明显。

图1 曲线尖轨连续掉块处断口的宏观形貌

轨头宽15 mm 处的磨耗情况见图2。可以看出:侧面磨耗量为2.4 mm,掉块深度为3.5 mm;尖轨有明显塑性变形,产生了2.7 mm的塑性金属流动。

图2 曲线尖轨廓形(单位:mm)

1.2 金相分析

为判断伤损的起裂位置,分别在距离掉块区域前端约3 mm 和15 mm 的未掉块处取两个横断面金相试样(记为1#、2#金相试样),采用Leica DM6M 金相显微镜对样品的金相组织进行观察。

1#金相试样的金相组织见图3。可以看出:在距轨顶面约4.8 mm 处有一条长约3.4 mm 的内部裂纹(距离工作边和非工作边分别约2.3 mm 和1.6 mm),裂纹缝隙的最大宽度约190 μm,内部裂纹上下组织存在明显的塑性变形;在内部裂纹的上下方有一些微缺陷。该横断面未观察到起源于工作边或非工作边的裂纹,表明伤损尖轨裂纹起源于尖轨内部而非工作边或非工作边表面。

图3 1#金相试样的金相组织

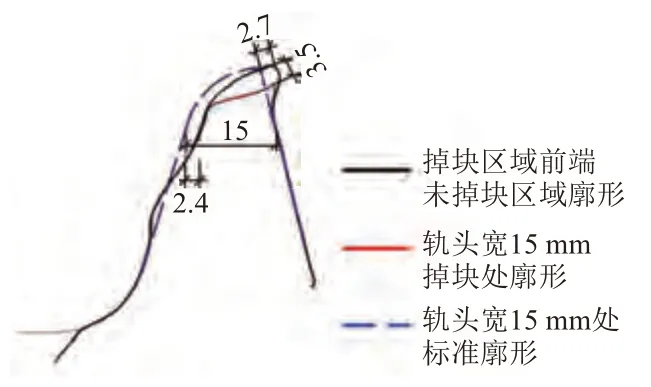

2#金相试样的金相组织见图4。可以看出:在距轨顶面约3.5~6.0 mm(与尖轨掉块位置对应处)处有一些微缺陷[图4(a)虚线区域];根据FEI Quanta 400 扫描电子显微镜观察结果[图4(b)],微缺陷与尖轨工作边平行,其周围的组织存在塑性变形,且微缺陷沿组织塑性变形的流动方向扩展;根据图4(b)中微缺陷的能谱分析结果[图4(c)],其主要成分是氧、铝、硅、钙等元素,表明该微缺陷中存在B 类(氧化铝类)、C 类(硅酸盐类)混合夹杂物,夹杂物宽约25 μm。由此判断观察到的微缺陷应为起源于B 类、C 类混合夹杂物的微裂纹缺陷。

图4 2#金相试样的金相组织

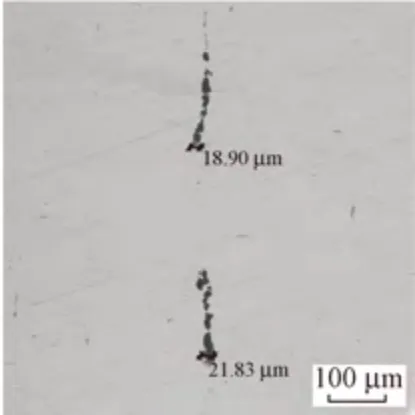

在伤损尖轨距轨顶面3.5 mm 处随机取的纵向金相试样中也观察到了级别为2 级的B 类超宽(最大宽度大于15 μm)非金属夹杂物,见图5。

图5 伤损尖轨距轨顶面3.5 mm处非金属夹杂物形貌

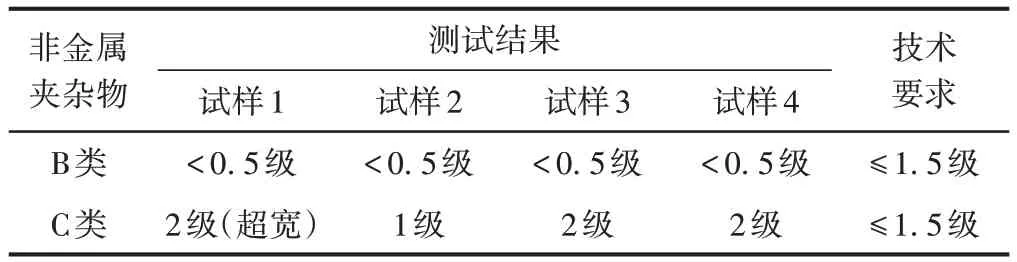

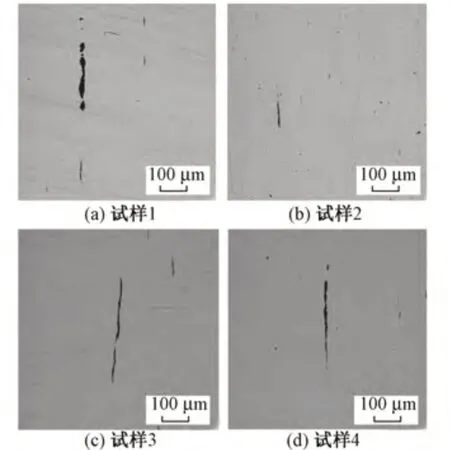

1.3 非金属夹杂物

按照科教基〔2005〕101 号《客运专线60AT 钢轨暂行技术条件》的要求,随机在伤损曲线尖轨上取4个非金属夹杂物检测试样,检测面平行于轨顶面,且距轨顶面10 ~ 15 mm。按照GB∕T 10561—2005《钢中非金属夹杂物含量的测定——标准评级图显微检验法》进行测试,结果见表1 和图6。可知,随机取的4个试样中有3个的非金属夹杂物不满足科教基〔2005〕101 号的技术要求(B类、C类夹杂物均不超过1.5级)。

表1 曲线尖轨试样非金属夹杂物的测试结果

图6 非金属夹杂物金相照片

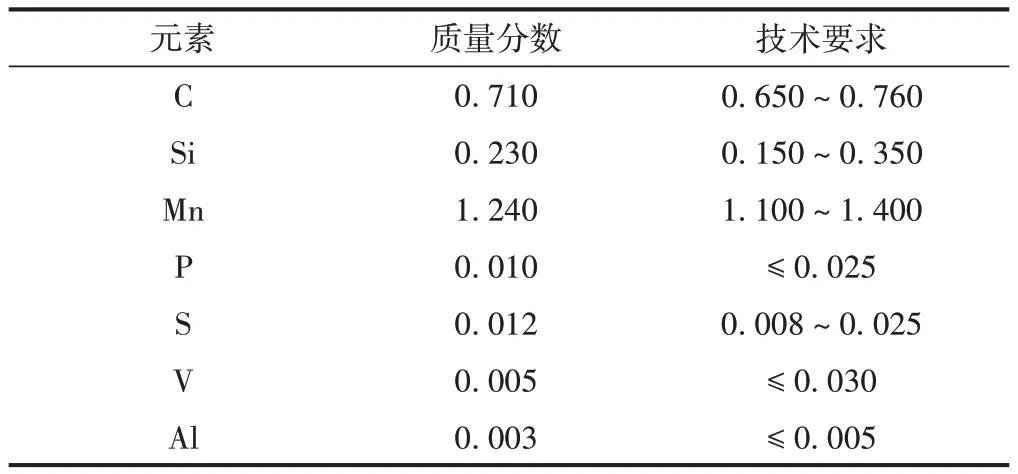

1.4 化学成分

采用ARL-4460真空直读光谱仪,按照GB∕T 4336—2016《碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)》对伤损曲线尖轨化学成分进行测试,结果见表2。可知,伤损曲线尖轨的化学成分满足科教基〔2005〕101号对于U71Mn牌号钢轨的技术要求。

表2 伤损曲线尖轨化学成分测试结果 %

1.5 淬火层形貌及硬度分布

采用RB2000 洛氏硬度计,按照TB∕T 1779—1993《道岔钢轨件淬火技术条件》的试验方法,对尖轨轨头宽10 mm 断面的横断面淬火层形状、深度、硬度分布进行测试,结果见图7。可知,尖轨轨头宽10 mm 断面处的淬火层形状为帽形,淬火层深度为51 mm,近表面3个测点的硬度为34.1 ~ 39.9 HRC,均满足TB∕T 1779—1993的技术要求。

图7 尖轨横断面淬火层形状、深度及硬度分布(单位:HRC)

2 原因分析

根据伤损曲线尖轨宏观形貌、金相组织及非金属夹杂物分析结果可知,距尖轨轨顶面约3.5~6.0 mm处存在较粗大的夹杂物是引起尖轨内部起裂的主要原因。曲线尖轨使用过程中,在轮轨接触应力的作用下,在踏面次表层粗大链状夹杂物处萌生纵向疲劳裂纹,降低了尖轨的承载能力,最终导致尖轨在轨头宽15 mm断面处连续掉块。

夹杂物是钢材中无法完全避免的冶金缺陷,按来源可分为内生夹杂物和外来夹杂物。内生夹杂物主要是精炼到连铸过程中的脱氧产物及浇注过程中钢水和空气二次氧化的产物,其尺寸通常较小,对产品质量不构成严重危害。外来夹杂物是由原料带入的泥沙、熔渣、保护渣等在冶炼、出钢、浇注过程中进入钢中来不及上浮而滞留在钢中,或浇注系统的耐火材料受钢水冲刷进入钢液而滞留于钢中造成的,其尺寸、脆性通常较大且组成复杂,对产品质量危害较大,可能引起钢轨探伤不合格或疲劳伤损[7]。伤损曲线尖轨踏面次表层粗大夹杂物的主要成分是氧、铝、硅、钙等元素,与大包下渣、中包卷渣、二次氧化产物、耐火材料卷入等原因引起的外来夹杂物组成相近[8]。提高钢轨钢的纯净度,加强钢轨钢冶金质量的控制和检验,减小钢中非金属夹杂物的数量和尺寸[9-10],尤其是控制道岔尖轨小尺寸断面的冶金质量是防止该类伤损产生的主要措施。

3 结论与建议

1)伤损曲线尖轨距轨顶面约3.5 ~ 6.0 mm 处存在较粗大的夹杂物是引起尖轨内部起裂的主要原因。

2)曲线尖轨使用过程中,在轮轨接触应力的作用下,在踏面次表层粗大链状夹杂物处萌生纵向疲劳裂纹,降低了尖轨的承载能力,最终导致尖轨在轨头宽15 mm断面处连续掉块。

3)建议提高钢轨钢的纯净度,加强钢轨钢冶金质量的控制和检验,减小钢中非金属夹杂物的数量和尺寸,尤其是控制道岔尖轨小尺寸断面的冶金质量。