纳米聚合物微球/表面活性剂复合调驱体系评价及应用*

2022-04-07吴天江赵燕红曹荣荣

吴天江,赵燕红,程 辰,曹荣荣

(1.中国石油长庆油田分公司油气工艺研究院,陕西西安 710018;2.低渗透油气田勘探开发国家工程实验室,陕西西安 710018;3.西安长庆化工集团有限公司研究所,陕西西安 710018)

长庆油田是典型的低孔低渗油藏,主要采用注水驱替与油井压裂结合的方式开发。在长期注水开发过程中形成的优势水流通道产生了低效甚至无效注水,油井含水快速上升,大量剩余油未被驱出,导致最终水驱采收率低。研究表明,采用调剖调驱改善水驱与化学驱等三次采油结合的方式是“扩大波及体积+提高驱油效率”组合式提高采收率的技术方向,集合单项技术优势发挥调与驱的综合效果[1-7]。针对长庆低渗透储层特点,提出采用聚合物微球调驱与表面活性剂驱油结合的技术思路。与聚合物冻胶、体膨颗粒等调驱体系相比,聚合物微球粒径为微纳米级,分散性和运移性良好,可有效解决低渗透储层调驱注入性关键问题[8-12]。在聚合物微球调驱实现液流转向扩大水驱波及基础上,注入表面活性剂驱替优势水流通道区域外的剩余油,最终实现提高原油采收率的目的。

目前,聚合物微球与表面活性剂复合调驱技术整体处于室内研究阶段,矿场试验报道较少[13-15]。已报道的聚合物微球与表面活性剂复合调驱技术以单一性能评价以主。聚合物微球与表面活性剂的注入方式有混注和段塞式注入,哪种注入效果好尚未形成统一认识。本文立足长庆典型油藏特点,评价了聚合物微球调驱和表面活性剂驱油的基础性能,围绕复合调驱注入方式,重点研究了聚合物微球与表面活性剂在不同体积比条件下混注、段塞式注入的提高采收率效果,确定聚合物微球与表面活性剂复合驱的最佳注入参数,并在安塞油田进行了现场应用。

1 实验部分

1.1 材料与仪器

白油、司盘80、吐温60、丙烯酸、2-丙烯酰胺-2-甲基丙磺酸(AMPS)、2-巯基苯甲酸(MBA)、过硫酸铵、亚硫酸氢钠,化学纯,陕西邦希化工有限公司;烷醇酰胺聚氧乙烯聚醚磺酸盐、椰子油脂肪酸二乙醇酰胺、无水乙醇,工业级,西安长庆化工集团有限公司;长庆安塞油田脱气原油,45 ℃下的密度为0.84 g/cm³、黏度为1.91 mPa·s;安塞油田地层水,矿化度93 032 mg/L,离子组成(单位mg/L):K++Na+11 832、Ca2+22 289、Mg2+122、Ba2+497、Cl-58 258、HCO3-34;填砂管岩心,填料为长庆长6露头砂岩磨碎石英砂,粒径为177~420 μm(80~40目)。

AIR-1S真空搅拌反应釜,上海欧河机械设备有限公司;Malvern Zetasizer Nano ZSE粒度仪,英国马尔文帕纳科公司;S-4800 型高分辨场发射扫描电镜,日本日立公司;SVT20N 超低界面张力仪,德国Dataphysics 公司;采油化学剂评价实验装置,山东中石大石仪科技有限公司。

1.2 实验方法

1.2.1 制备方法

(1)聚合物微球乳液的制备。将白油与司盘80混合形成均匀油相,加入丙烯酸、AMPS和去离子水并充分溶解,再加入吐温40、MBA、过硫酸铵和亚硫酸氢钠。将上述溶液移至反应釜中,搅拌并逐步加水,高速搅拌10~20 min,快速升温至50 ℃,通氮气持续反应2~3 h,得到聚合物微球乳液。

(2)表面活性剂复配体系的制备。将烷醇酰胺聚氧乙烯聚醚磺酸盐与椰子油脂肪酸二乙醇酰胺按质量比3∶1 置于500 mL 烧杯中,加入5%无水乙醇,搅拌均匀,得到表面活性剂复配体系。

1.2.2 性能测试

(1)微球形貌及粒径测试。将聚合物微球乳液用无水乙醇洗涤破乳、离心分离和真空干燥处理后,用扫描电镜观察微观形貌,用激光粒度仪测量粒径分布。

(2)油水界面张力的测定。参照石油天然气行业标准SY/T 5370—2018《表面及界面张力测定方法》,用超低界面张力仪测定油水两相界面张力。

(3)岩心驱替实验。①微球封堵性能实验。将填砂管岩心模型饱和地层水,测定孔隙体积;在一定泵排量下测量岩心的水测渗透率,记录压力及对应流量;向岩心中注入聚合物微球,50 ℃恒温老化48 h;后续水驱,记录相关数据并计算。②表面活性剂、聚合物微球/表面活性剂复合体系驱油实验。将填砂管岩心模型饱和地层水,测定孔隙体积、水测渗透率,饱和原油;水驱油至岩心出口端含水100%,计算水驱采收率;分别开展注表面活性剂、聚合物微球/表面活性剂复合体系实验,记录相关数据并计算最终采收率。

2 结果与讨论

2.1 微球形貌及粒径分布

纳米聚合物微球初始粒径小,一般为50~300 nm,根据应用需求可通过改变合成条件调节微球粒径大小。微球具有水化膨胀特性,膨胀倍数为20~100 倍。因合成条件的不同,微球初始粒径大小具有差异性,其遇水后的膨胀速率和最终的膨胀倍数并不完全相同。通过扫描电镜可以观察到粒径为50 nm的微球在水化膨胀过程中不同阶段的粒径变化及分布,如图1所示。微球原液未水化前,颗粒粒径为50 nm且分布相对均匀,呈紧密排列堆积状态,边界模糊。将微球乳液配制成水溶液后发生水化膨胀,微球颗粒开始不断聚集,水化膨胀3 d后的微球粒径由50 nm膨胀为0.6~1 μm,分散性、球形度均较好。水化8 d后,微球粒径变为1~5 μm,分散性、球形度仍较好保持,但微球颗粒局部团聚特征明显,大粒径颗粒周围吸附聚集了多个小粒径颗粒。

图1 聚合物微球不同水化阶段的微观形貌

用激光粒度仪测试微球不同水化阶段的粒径分布。由图2 可见,聚合物微球粒径呈明显的高斯正态分布。聚合物微球初始粒径D50(中值粒径,即颗粒累计分布为50%的粒径)为50 nm,水化膨胀3、8 d 后的粒径变为800 nm、5 μm。随水化时间的延长,膨胀倍数几乎未发生变化,即聚合物微球的膨胀倍数约100倍。

图2 微球不同水化膨胀阶段的粒径分布

2.2 油水界面张力

2.2.1 表面活性剂复配体系

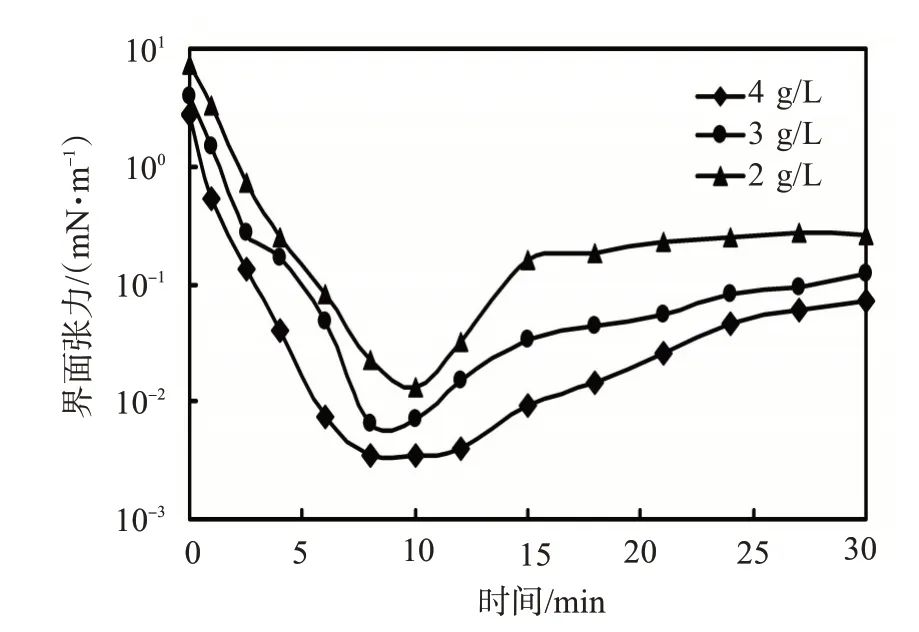

在室温26 ℃、矿化度90 g/L 的条件下,不同质量浓度表面活性剂复配体系的油水界面张力值随时间的变化如图3 所示。由图3 可见,随着时间的延长,表面活性剂复配体系的油水界面张力均表现出先快速降低后快速升高再趋于平稳的特点。表面活性剂质量浓度越高,界面张力降幅越大,其动态界面张力最低值越小。表面活性剂质量浓度为3、4 g/L时的动态界面张力最低值可达到10-3mN/m。综合考虑,表面活性剂复配体系的适宜用量为3 g/L。

图3 复合面活性剂加量对油水界面张力的影响

2.2.2 微球与表面活性剂混合液

固定表面活性剂复配体系的质量浓度为3 g/L,在室温26 ℃、矿化度90 g/L 的条件下,考察表面活性剂与不同质量浓度聚合物微球混合液的油水界面张力值及其随时间的变化,结果如图4 所示。由图4 可见,聚合物微球与表面活性剂混合液仍能有效降低油水界面张力,表现出先快速降低后缓慢升高的趋势。微球质量浓度越大,其与表面活性剂混合液降低界面张力的幅度越小,未达到10-3mN/m数量级。微球质量浓度为1、2、3 g/L 时对应的油水界面张力最低值依次为0.0123、0.0300、0.0501 mN/m。微球分散相的加入增加了混合液的黏度,一定程度上屏蔽了表面活性剂的界面活性以及形成胶束的能力,导致界面张力降低幅度变小。由此可见,聚合物微球不利于表面活性剂提高驱油效率。

图4 表面活性剂与不同浓度微球混合液的油水界面张力

2.3 复合调驱性能

2.3.1 微球封堵性能

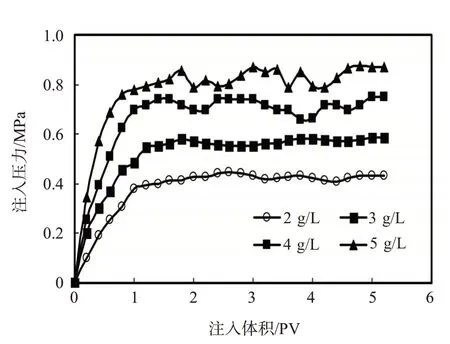

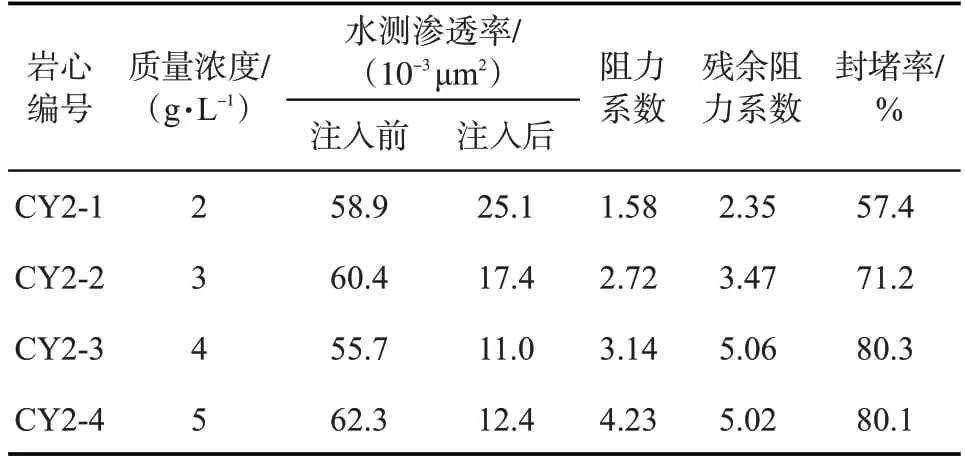

利用长50 cm、管径2.5 cm 的填砂管,制作4 个渗透率为55.7×10-3~62.3×10-3μm2的岩心模型,考察不同质量浓度聚合物微球的调驱封堵性能,结果如表1 所示。随着微球质量浓度的增加,岩心的阻力系数、残余阻力系数和封堵率均增大,表明微球可有效降低岩心渗透率实现封堵。质量浓度大于4 g/L 时的微球封堵率约为80%,质量浓度为5 g/L 时的封堵率变化不明显。因此,岩心驱替实验中,聚合物微球适宜的注入量为4 g/L。微球质量浓度增加,增大了分散性微球颗粒的聚集度并形成比表面堆积效应[16],通过不断突破孔喉、运移,最终驻留在地层深部产生深部调驱的效果。微球注入过程中压力呈现波动式上升,且质量浓度越高,压力波动越明显(图5),具有堵而不死、动态调驱的特性。

图5 不同浓度微球调驱实验中注入压力随注入量的变化

表1 微球质量浓度对填砂管封堵性能的影响

2.3.2 驱油注入方式优选

设计两种实验方案。第一种混合注入方式为4 g/L 聚合物微球与3 g/L 表面活性剂混合液驱替,第二种段塞注入方式为先注4 g/L聚合物微球、再注3 g/L 表面活性剂驱,考察不同注入方式对聚合物微球/表面活性剂复合驱效果的影响。为便于对比,混合注入和段塞注入总体积保持不变,两种注入方案的聚合物微球与表面活性剂注入体积比均为1∶1。由表2 可见,段塞注入采收率平均提高24.95 百分点,混合注入采收率平均提高20.52百分点,段塞注入方式的驱替效果好于混合注入。从注入性看,段塞注入平均压力增加0.76 MPa,混合注入平均压力增加1.85 MPa。混合注入压力增幅大,不利于复合驱现场注入。图6、图7 分别为CY2-11 号填砂管微球与表面活性剂段塞注入、CY2-15号填砂管微球与表面活性剂混合注入的实验动态生产曲线。可以看出,段塞注入压力上升慢,提高采收率幅度大;而混合注入压力上升快,提高采收率幅度小,且实验过程中微球与表面活性剂混合液有明显增稠变黏现象。在2.2.2 节界面张力测试过程中发现混合液不利于发挥表面活性剂的驱油作用。对于微球与表面活性剂混合液,在微球先期注入调驱封堵过程中,吸附损耗了部分表面活性剂。因此,现场采用段塞注入方式。

表2 不同注入方式复合驱提高采收率实验结果

图6 微球与表面活性剂段塞式注入实验动态生产曲线

图7 微球与表面活性剂混合注入实验动态生产曲线

2.4 现场应用

安塞油田平均孔隙度13.7%,平均渗透率2.29×10-3μm2,是中国陆上开发最早的整装特低渗透油藏。注水开发近30年,采出程度高,含水上升快,产量递减大,水驱不均矛盾突出。2016 年,在该油田开展了19个井组聚合物微球/表面活性剂复合驱试验。试验区检查井水淹解释的强水洗带平均渗透率为16.3×10-3μm2,示踪剂监测解释的优势大孔道的渗透率在49×10-3~300×10-3μm2之间。通过聚合物微球调驱扩大波及后再注表面活性剂提高驱油效率。聚合物微球注入量4 g/L、表面活性剂注入量3 g/L,注入速度按注水井的地质配注执行。聚合物微球、表面活性剂注入体积各0.03 PV,总注入体积0.06 PV。

19 口注水井调驱后的平均注水压力由10.6 MPa 上升至11.3 MPa,增加0.7 MPa,表明复合调驱体系在地层实现了深部运移。3口可对比井吸水剖面测试结果表明,注聚合物微球后吸水厚度由9.23 m 增至10.27 m,平均单井吸水厚度增加1.04 m,尖峰状吸水变为均匀吸水,水驱效果明显改善。聚合物微球注入2 个月后对应油井开始见效,动态上表现为产油量上升,含水上升趋势得到抑制。综合含水由71.4%下降至70.1%,含水小幅下降并保持稳定。日产油量由试验前的82.8 t 上升至88.5 t,最高峰值达到92.5 t/d,累计增油3576 t。

3 结论

聚合物微球初始粒径一般为50~300 nm,具有水化膨胀特性,膨胀倍数为20~100 倍。通过扫描电镜观察到微球水化膨胀过程中的聚集特性,其粒径呈典型的高斯正态分布。表面活性剂最适宜的加量为3 g/L。聚合物微球与表面活性剂混合后黏度增大,屏蔽了表面活性剂的界面活性以及形成胶束的能力,导致油水界面张力降幅变小,不利于表面活性剂驱油。聚合物微球对岩心的封堵性较好,质量浓度大于4 g/L 时岩心的封堵率约80%。聚合物微球与表面活性剂最佳注入方式为体积比1∶1的段塞式注入。聚合物微球与表面活性剂复合驱技术在安塞油田现场应用效果良好,累计增油3576 t。