可重复使用的水基压裂液的制备与性能评价*

2022-04-07王满学韦海龙张婷婷

王满学,何 静,韦海龙,张婷婷,魏 君

(1.西安石油大学化学化工学院,陕西西安 710065;2.陕西延长石油(集团)有限责任公司研究院,陕西西安 710075)

随着水平井分段压裂、体积压裂技术在油气井压裂改造中广泛应用,单井压裂规模达千方甚至万方以上。大量含压裂液组分、泥砂、原油和地层水的废液在压裂施工后返排到地面,如果处理不当,会对井场周围土壤、植被和地表水造成一定程度的危害。对压裂返排液的回收和再利用是近年兴起的一项“节能、降耗和减排”新技术,是解决上述问题的最佳途径。该技术利用处理后的压裂返排液再配压裂液,既回收利用了返排液中的水资源,同时又利用返排液中的有效化学助剂,保护了环境,降低压裂综合成本,是今后压裂液技术发展的主要方向。

从2006年开始,国内研究者开展了利用处理后压裂返排液制备压裂液的基础研究,同时进行了现场试验性探索[1-5]。近几年来,相关技术的研究及现场应用较多[6-10],但多数技术是主要以处理后的返排液为配液用水,以胍胶及其改性物等作为增稠剂、以过氧化物为破胶剂制备了可重复压裂液。其技术不足是处理后增稠剂大分子被过硫酸盐氧化降解而彻底失去其增黏特性,当破胶液再利用时,增稠剂就无法“可逆”恢复至原始特性,需要重新加入增稠剂才能制备满足压裂液黏度要求的原胶液[11-15],未实现压裂返排液组分完全利用,因此,现场急需一种高效、低成本、可重复使用的水基压裂液技术。针对上述问题,本文以疏水缔合型聚合物BT1218为稠化剂、十二烷基苯磺酸和三乙醇胺为黏度促进剂、Na2CO3为酸碱调节剂等制备了一种可重复使用的水基压裂液RFrac-H,利用RFrac-H破胶液配制了新的压裂液,并评价了其耐温、耐剪切性和破胶性能。

1 实验部分

1.1 材料与仪器

疏水缔合型聚合物增稠剂BT1218(以AM、AMPS亲水性单体,α-十二烯EA为疏水性单体合成的疏水缔合聚合物,其中AM、AMPS、EA 单体质量比为1.1∶1∶0.1),平均相对分子质量为710×104,西安石油大学自制;黏度促进剂FJ-1,由十二烷基苯磺酸、三乙醇胺和水等复配而成,有效组分含量≥40%,密度为1.010 g/cm3;Na2CO3、KCl、过硫酸铵和氨基磺酸,化学级,西安化学试剂厂。

HAAkE MARS60 型流变仪(D100/200 系统),赛默飞科学仪器公司;SITE100型悬滴界面张力仪,德国Krüss 公司;SIGMA700 型表面张力仪,瑞士白奥林公司;GF-100型高速搅拌机,常州科学仪器厂;AP-2型恒温水浴,常州科学仪器厂。

1.2 实验方法

原胶液制备:在室温下,在搅拌情况下向99.5 g的0.5%KCl 水溶液中加入0.4 g 的增稠剂BT1218,搅拌10 min 中后加入0.1 g 的Na2CO3,再搅拌5 min即为RFrac-H 原胶液,采用HAAKE MARS60 流变仪,在室温、剪切速率170 s-1下测定原胶液放置不同时间后的黏度。

RFrac-H 压裂液制备:在室温下,在100 g 原胶液中加入0.3 g的FJ-1,搅拌5 min即可形成RFrac-H压裂液,采用HAAKE MARS60 流变仪,在室温、剪切速率170 s-1下测定放置10 min后压裂液的黏度。

RFrac-H压裂破胶液制备:在室温下,取一定量RFrac-H压裂液,加入一定量的复合破胶剂(氨基磺酸/过硫酸铵),搅拌5 min后,在一定温度下放置60 min即可完全破胶。

RFrac-H1压裂液的制备:在RFrac-H 破胶液中加入0.1% Na2CO3调节pH 值至9~10,并加入一定量的BT1218,制备的原液即RFrac-H1原胶液,再加入0.1%~0.3%的FJ-1,搅拌5 min 即可形成一次利用压裂液RFrac-H1。

重复以上操作制备二次利用压裂液RFrac-H2。

参照中国石油天然气行业标准SY/T 5107—2005《水基压裂液性能评价方法》,评价压裂液的耐温、耐剪切性能和破胶性能。

2 结果与讨论

2.1 RFrac-H压裂液性能的影响因素

2.1.1 增稠剂BT1218的黏度特性

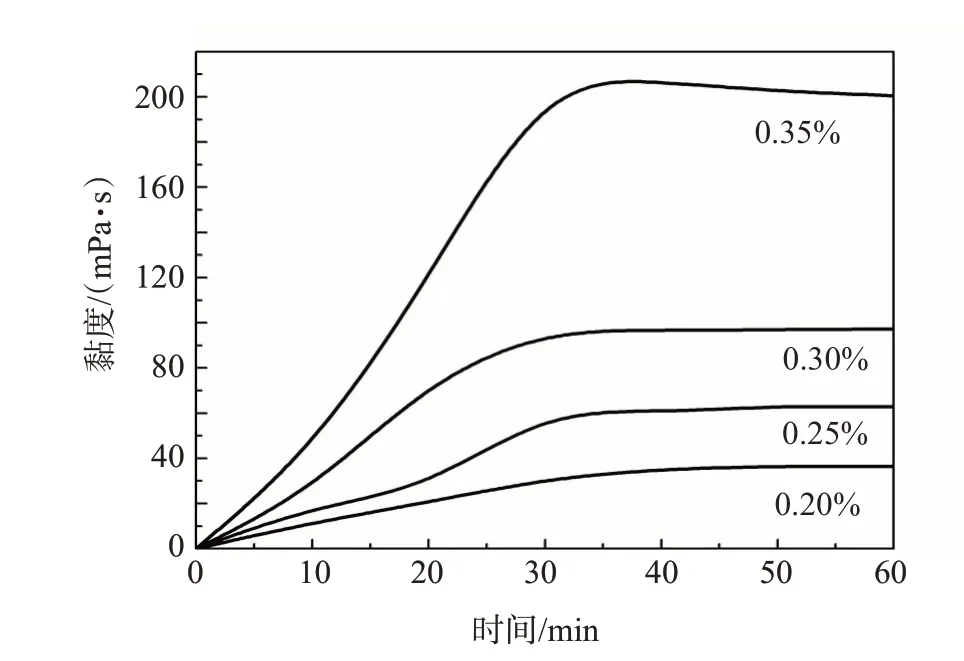

质量分数分别为0.2%、0.25%、0.3%和0.35%的BT1218 溶液的黏度随放置时间的变化见图1。由图1 可看出,在相同溶解时间下,随BT1218 加量的增大,溶液的黏度增大;在相同加量下,随着溶解时间的延长,BT1218 溶液的黏度逐渐增大,静置30 min后的黏度达最大。

图1 BT1218加量对BT1218溶液黏度的影响

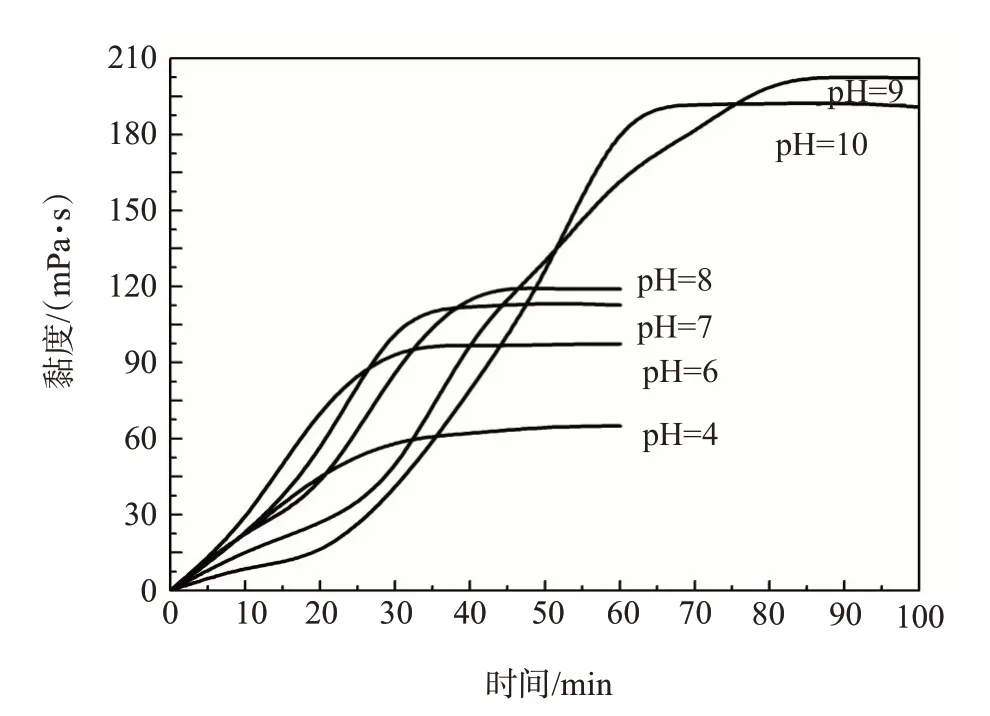

先采用盐酸或碳酸钠调节水溶液pH 值分别为4、6、7、8、9和10,然后加入0.35%的BT1218,测定在不同时间下增稠剂溶液的黏度,结果见图2。由图2可知,BT1218 溶液的黏度受酸碱性影响较大,随溶液pH值的增大呈现先增后降的趋势。当溶液pH值≤9时,BT1218溶液的黏度随着pH 值升高增大;当溶液pH=9 时,BT1218 溶液的黏度最大;继续增大pH 值时,BT1218 溶液的黏度下降。因此,利用BT1218增稠剂这一特性,可在破胶剂中引入一定量的酸性物质来加速其快速破胶;而在破胶液再利用时,将酸性破胶液调节至pH值为碱性,使其黏度得以恢复。

图2 酸碱性对BT1218溶液黏度的影响

2.1.2 黏度促进剂对压裂液性能的影响

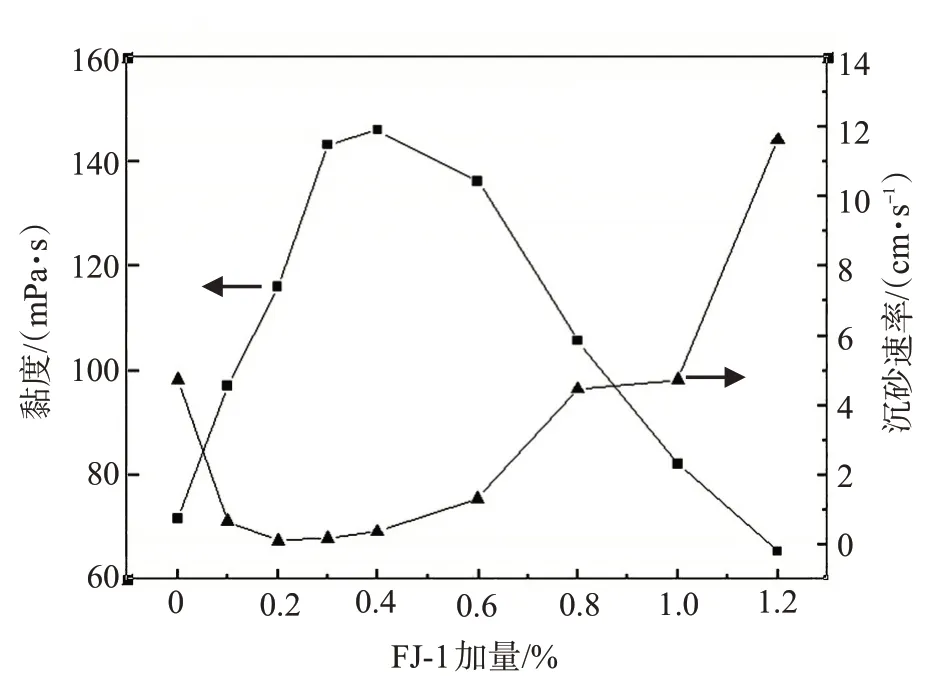

在配方为0.4% BT1218+0.1% Na2CO3+0.5%KCl的原胶液(放置10 min)中加入一定量的黏度促进剂FJ-1,FJ-1 加量对压裂液的黏度和悬砂能力的影响见图3。由图3 可看出,随FJ-1 加量的增大,压裂液的黏度先增大后减小;沉砂速率先降低后增高,说明压裂液的悬砂能力先增强后减弱。当FJ-1加量为0.30%时,压裂液的黏度和悬砂能力均最佳。疏水缔合型聚合物增稠剂BT1218与阴离子表面活性剂FJ-1 之间协同作用对溶液黏度的影响显著高于聚合物单剂对溶液黏度贡献,可通过调整FJ-1加量维持BT1218溶液的黏弹性。

图3 黏度促进剂加量对BT1218溶液特性的影响

通过上述实验优化得到了RFrac-H压裂液的配方为:99.70% RFrac-H 原胶液+0.30% FJ-1,其中,BT1218/FJ-1 的最佳质量比约为4/3,RFrac-H 原胶液配方为0.4%BT1218+0.1%Na2CO3+0.5%KCl。

2.1.3 压裂液RFrac-H的综合性能

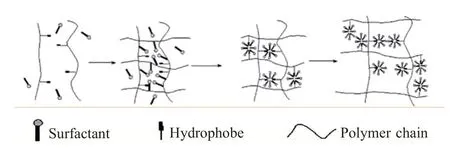

RFrac-H压裂液是依据疏水缔合聚合物与表面活性剂相互协同作用三阶段模型为理论基础[16-21],首先依靠疏水缔合聚合物中的疏水基与表面活性剂分子自组装形成混合胶束,然后依靠这种胶束与聚合物分子链中多个疏水基团形成的物理交联结构体来改变大分子链形态及流体力学体积,使聚合物溶液的黏度特性发生显著改变,其中疏水缔合聚合物形成的黏度称之为溶液的“基础”黏度,聚合物与表面活性剂协同作用形成的黏弹性流体黏度为压裂液携砂黏度。本实验利用此原理进行压裂液的成胶设计,压裂液的成胶机理如图4所示。

图4 疏水缔合聚合物与表面活性剂相互作用

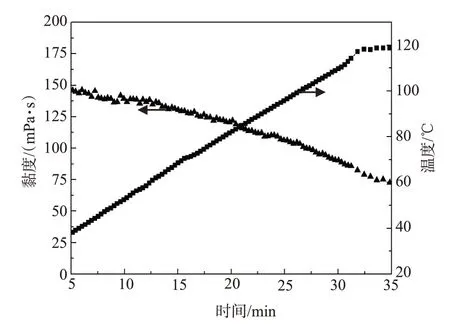

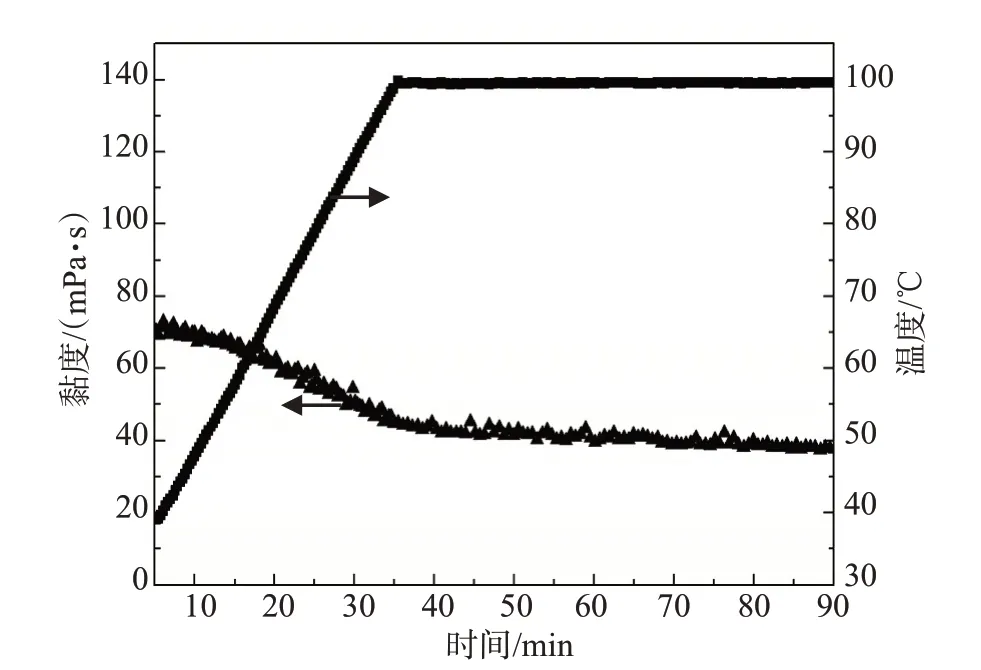

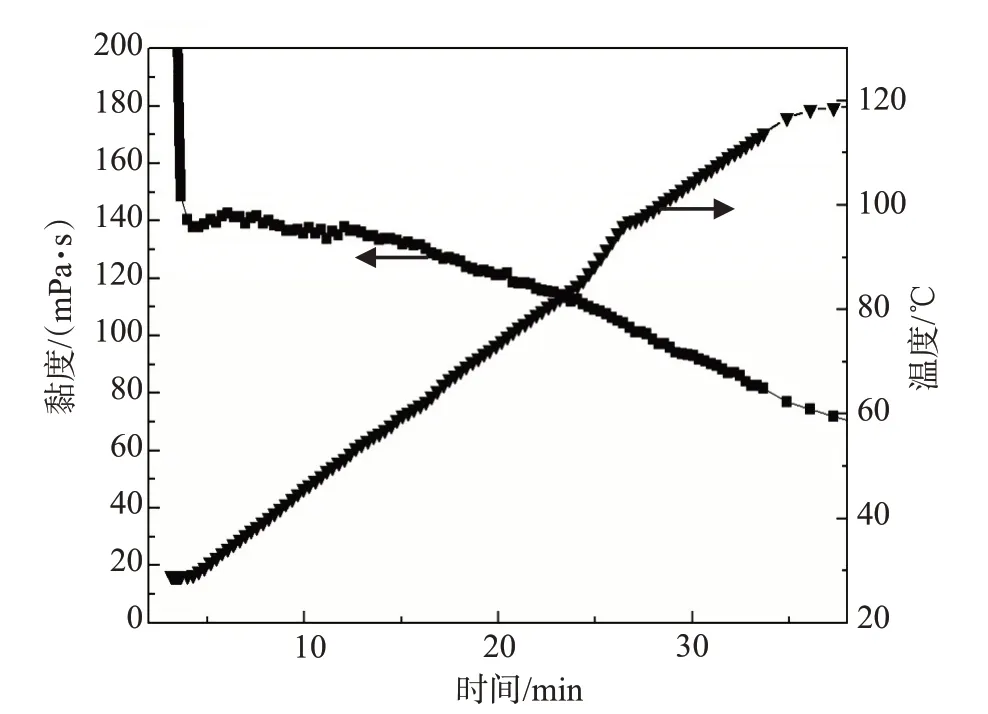

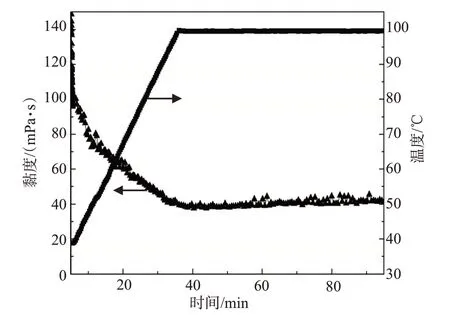

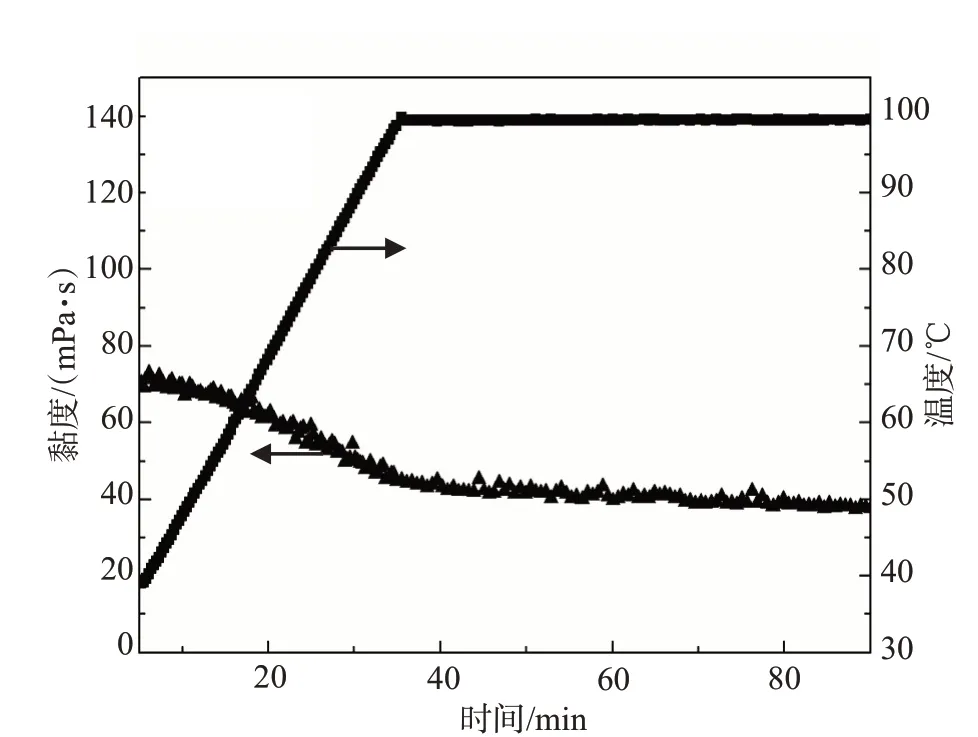

配方为0.4% BT1218+0.30% FJ-1+0.1%Na2CO3+0.5%KCl的压裂液的耐温抗剪性的评价结果见图5 和图6。在剪切速率170 s-1下,当温度由30 ℃升至120 ℃时压裂液RFrac-H的黏度由起初的145 mPa·s 降至近70 mPa·s;在温度100 ℃、剪切速率170 s-1下,压裂液RFrac-H 在被连续剪切80 min后的黏度≥50 mPa·s。由此可见,RFrac-H 压裂液具有良好的耐温抗剪切性能。

图5 RFrac-H压裂液的黏温曲线

图6 RFrac-H压裂液的黏度随剪切时间的变化

RFrac-H压裂液的破胶是采用氨基磺酸和过硫酸盐作为复合破胶剂,利用聚合物溶液在弱酸环境下黏度急剧下降这一特性(图2),通过在压裂液中引入酸性胶囊作为主要破胶剂使压裂液黏度大幅度降至一定值,然后借助少量的过氧化物实现破胶。其设计目的是在实现压裂液破胶过程中尽可能减少过氧化物破胶剂对增稠剂分子结构的破坏,最大限度地保持破胶液中增稠剂的结构和黏度特性,提高破胶液中增稠剂在再利用时的使用效率。

本实验首次利用氨基磺酸和过硫酸盐作为复合破胶剂,在100 ℃下对配方为0.4% BT1218+0.3%FJ-1+0.1%Na2CO3+0.5%KCl的压裂液进行破胶,其中氨基磺酸加量为压裂液质量的0.1%,过硫酸铵加量为0.005%,在100 ℃下破胶反应2 h 后完全破胶,破胶液无残渣,黏度为2.512 mPa·s,表面张力为24.4 mN/m,与煤油间的界面张力为0.282 mN/m,对黏土的防膨率为81.2%,其中聚合物BT1218的相对分子质量由破胶前600×104~800×104下降为400×104~600×104,说明氨基磺酸和过硫酸盐复合破胶剂对压裂液RFrac-H具有良好的破胶性能。

综上所述,优化的RFrac-H压裂液完全满足SY/T 5107—2005对水基压裂液性能评价指标的要求。

2.2 利用破胶液制备压裂液

由于RFrac-H压裂液体系具有聚合物和表面活性剂型压裂液共性。为了实现压裂液破胶液再利用,实验通过采用氨基磺酸和过硫酸铵作为复合破胶剂。在破胶液后续利用时,可以通过调节破胶液的酸碱性并添加一定量的增稠剂以弥补因破胶对其黏度特性造成的损害,使新制备的原液黏度重新达到所需值。

2.2.1 一次利用压裂液RFrac-H1

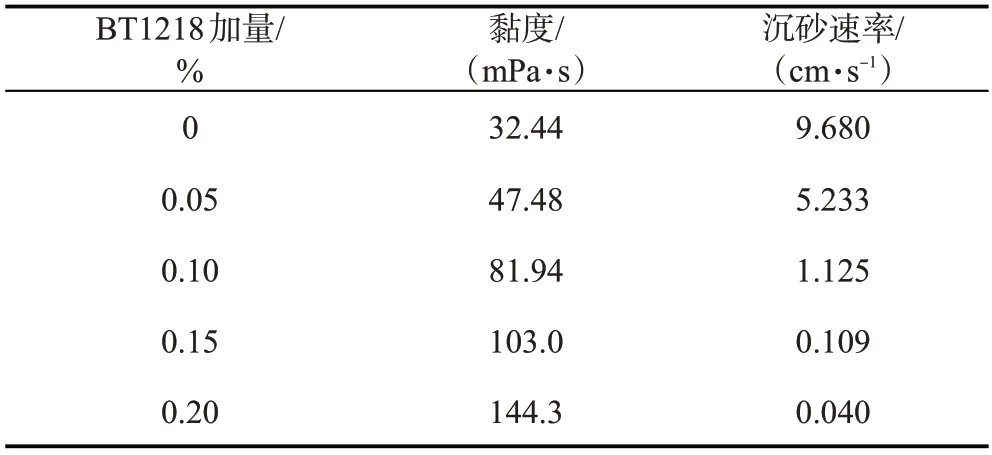

(1)增稠剂对RFrac-H破胶液黏度影响

在室温下,在2.1.3 节制备的RFrac-H 破胶液中依次加入0.1%的Na2CO3和一定量的增稠剂BT1218制得一次原胶液,考察不同BT1218 加量对一次原胶液黏度和悬砂能力的影响,结果见表1。从表1可看出,随着BT1218加量的增大,一次原胶液的黏度和悬砂能力逐渐增大。当在RFrac-H破胶液中加入0.1%的增稠剂RFrac-H时所制备的一次原胶液的黏度和悬砂能力均优于用地表水配制的含0.30%的增稠剂原胶液性能(黏度78.9 mPa·s,沉砂速率1.255 cm/s)。这是因为用于配液的RFrac-H 破胶液中含有部分未被降解的聚合物和黏度促进剂组分。新制备的一次原胶液配方为:RFrac-H 破胶液+0.1%BT1218+0.1%Na2CO3。

表1 BT1218加量对一次原胶液性能的影响

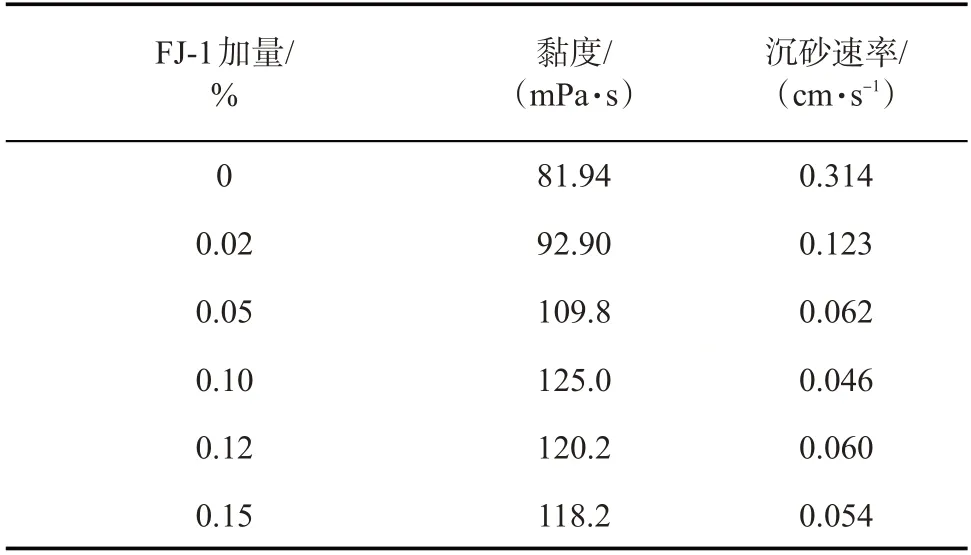

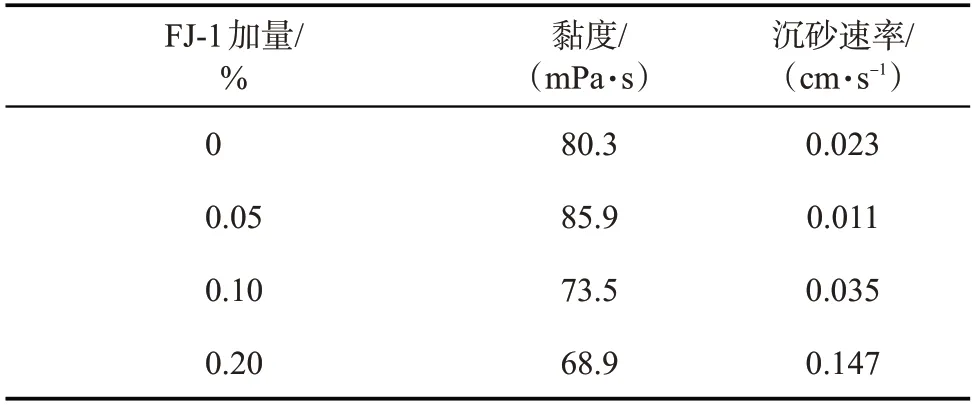

(2)FJ-1加量对RFrac-H压裂液的性能影响

在一次原胶液中加入黏度促进剂FJ-1,制得一次压裂液即RFrac-H1压裂液。在室温下,向100 g的RFrac-H1原胶液加入一定量的FJ-1,充分搅拌5 min后考察FJ-1 加量对所制备的RFrac-H1压裂液的黏度和悬砂能力的影响,结果见表2。从表2 可看出,随着FJ-1 加量的增大,RFrac-H1压裂液的黏度先增大后减小,悬砂能力先增强后减弱。当FJ-1加量为0.1%时,压裂液的黏度最高,悬砂能力最强。通过实验优化的RFrac-H1压裂液配方为:RFrac-H 破胶液+0.1%BT1218+0.1%Na2CO3+0.1%FJ-1。

表2 FJ-1加量对RFrac-H1压裂液黏度和悬砂能力的影响

(3)RFrac-H1压裂液性能

抗温和抗剪切性是压裂液重要的特性指标之一。配方为RFrac-H 破胶液+0.1% Na2CO3+0.1%BT1218 +0.1% FJ-1 的一次压裂液RFrac-H1的抗温和抗剪性测试结果见图7 和图8。在剪切速率170 s-1下,当温度由室温升至120 ℃时,RFrac-H1压裂液的黏度从起初140 mPa·s 降至73 mPa·s;RFrac-H1压裂液在100 ℃、170 s-1下被连续剪切85 min后的黏度稳定且维持在50 mPa·s以上。由此可见,RFrac-H1压裂液具备优良的抗温抗剪切性且与原压裂液RFrac-H的性能相当。

图7 RFrac-H1压裂液的黏温曲线

图8 RFrac-H1压裂液的黏时曲线(100 ℃、170 s-1)

(4)RFrac-H1压裂液的破胶液性能

在100 ℃下,向RFrac-H1压裂液中分别加入0.1%的氨基磺酸和0.005%的过硫酸铵,恒温2 h 后RFrac-H1压裂液彻底破胶,破胶液破胶液无残渣,黏度为2.227 mPa·s,表面张力为24.20 mN/m,与煤油间的界面张力为0.26 mN/m,稠化剂BT1218的相对分子质量为400×104~600×104。

综上可见,RFrac-H1压裂液的抗温、抗剪切性和破胶性能均符合压裂液和返排液评价指标要求。与RFrac-H 压裂液比较,采用RFrac-H 压裂破胶液配制RFrac-H1压裂液的增稠剂加量降低了75%,黏度促进剂加量降低了66.7%,且破胶液中增稠剂的相对分子质量仅较破胶前的下降约20%。

2.2.2 二次压裂液RFrac-H2

在室温下,通过在RFrac-H1破胶液中加入0.1%Na2CO3和不同量的增稠剂BT1218 制得二次原胶液,对其溶液黏度特性测试发现,配方为RFrac-H1破胶液+0.1% BT1218+0.1% Na2CO3的二次原胶液(pH=8.6)的黏度为80.3 mPa·s,与用水配制的配方为0.4%BT1218+0.1%Na2CO3+0.5%KCl 的原胶液的黏度相当。因此,二次原胶液配方为:RFrac-H1破胶液+0.1%BT1218+0.1%Na2CO3。

(1)FJ-1加量对RFrac-H2压裂液性能的影响

在室温下向二次原胶液中加入一定量的黏度促进剂FJ-1,充分搅拌5 min 后,考察FJ-1 加量对所制备的压裂液RFrac-H2的黏度和悬砂能力的影响,结果见表3。从表3 可看出,随FJ-1 加量的增大,压裂液RFrac-H2的黏度先增大后减小,悬砂能力先增强后减弱呈现先增后降的趋势,当FJ-1 加量为0.05%时,压裂液RFrac-H2的黏度最大,悬砂能力最强。利用二次破胶液制备的压裂液RFrac-H2的配方为:RFrac-H1破胶液+0.1% BT1218+0.1% Na2CO3+0.05%FJ-1。

表3 FJ-1加量对RFrac-H2原胶液性能的影响

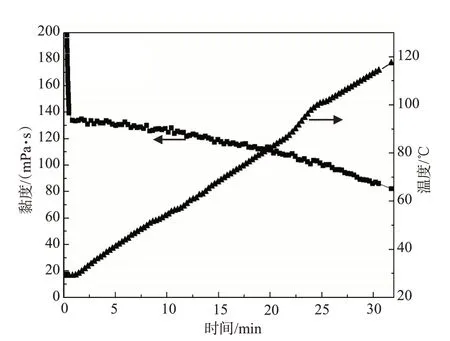

(2)二次压裂液RFrac-H2性能

RFrac-H2压裂液的抗温和抗剪切性能测试结果见图9 和图10。从上述压裂液的抗温曲线看出:RFracH2压裂液在170 s-1下,实验温度由20 ℃升至120 ℃时,压裂液的黏度>60 mPa·s;该压裂液在100 ℃,170 s-1连续剪切60 min 后的黏度稳定且保持在50 mPa·s 左右;通过测试其破胶液黏度小于2.98 mPa·s,且无残渣,破胶液的表面张力小于23.8 mN/m,与煤油间的界面张力小于0.218 mN/m。由此表明:RFrac-H2压裂液具有良好抗温和抗剪切性能,且BT1218和FJ-1加量与压裂液RFrac-H比较减少了75%。

图9 RFrac-H2压裂液的黏温曲线

图10 RFrac-H2压裂液黏时曲线(100 ℃、170 s-1)

3 结论

采用氨基磺酸/过硫酸盐为复合破胶剂体系对配方为0.4% BT1218+0.3% FJ-1+0.1% Na2CO3+0.5% KCl 的压裂液进行破胶,既实现了压裂液的“暂时”破胶,又最大限度地维持了破胶液中增稠剂分子结构。

利用RFrac-H压裂液破胶液制备的一次压裂液RFrac-H1和二次压裂液RFrac-H2的抗温、抗剪性、破胶液特性与压裂液RFrac-H 相当,制备压裂液时增稠剂和黏度促进剂加量减少了70%以上,既可回收利用了返排液中的水资源,又可降低压裂综合成本。