基于低凝固点柴油的高密度油基钻井液体系构建及性能*

2022-04-07徐生江鲁铁梅周泽南谢龙龙刘星雨

叶 成,徐生江,鲁铁梅,周泽南,谢龙龙,谷 文,刘星雨,马 超

(1.中国石油天然气股份有限公司新疆油田公司工程技术研究院,新疆克拉玛依8 340002;2.长江大学石油工程学院,油气钻采工程湖北省重点实验室,湖北武汉 430100)

0 前言

准噶尔南缘山前已钻的地层主要有第四系(Q),新近系独山子组(N2d)、塔西河组(N1t)、沙湾组(N1s)、安集海河组(E2-3a)、紫泥泉子组(E1-2z)、白垩系吐谷鲁群(K1tg)以及侏罗系[1],其中复杂井段主要存在于第三系安集海河组、紫泥泉子组地层[2-3],安集海河组地层和紫泥泉子组地层闭合压力低,地层压力高,实钻钻井液密度普遍在2.3~2.5 g/cm3之间,安全密度窗口窄,井漏频繁[4-5],且地层含有大段膏泥岩,易发生水化膨胀和分散,造成卡钻等复杂事故。高密度油基钻井液因其本身优异的性能已成为该地区复杂层段首选体系,目前高密度油基钻井液采用0#柴油或者白油作为基油,而0#柴油和5#白油的凝固点分别为-4 ℃和10 ℃,一般要求温度在25 ℃以上才能配制性能优良的油基钻井液,但准噶尔盆地南缘地区冬季部分时段地面环境温度较低,甚至低至-40 ℃,低温环境不仅给0#柴油和5#白油基油基钻井液的配制造成一定的困难,而且在地面低温环境下钻井液的流变性受温度影响较大。为了解决低温环境钻井液的配制困难,增加油基钻井液的应用时间范围,保证低温环境钻井液性能的稳定性,本文在现场用0#柴油油基钻井液材料及配方的基础上,采用低凝固点(-38 ℃)的-35#柴油为基油,通过调整体系的乳化剂、润湿剂及有机土等材料的组成,构建一种适应低温环境(低至-10 ℃)的-35#柴油基高密度(密度达2.5 g/cm3)油基钻井液体系。评价该体系在低温(-10~-2 ℃)和高温(180 ℃)条件下的流变性及体系的抗污染、封堵性能。

1 实验部分

1.1 材料与仪器

0#和-35#柴油,中国石油武汉蔡甸大街加油站及中国石油克拉玛依胜利加油站;主乳化剂HIEMUL-1、辅乳化剂HZCOMAT-2、润湿剂HZCOT,中国石油川庆钻探工程公司;有机土HFGEL-120,浙江丰虹新材料有限公司;氧化沥青FC-TROL150,广汉福克科技有限公司等;重晶石加重剂,密度4.3 g/cm3,中国石油集团钻井工程技术研究院;提切剂HSV-4、封堵剂FD-F、碳酸钙(600 目)、石墨粉、成膜剂XLX,湖北汉科新技术股份有限公司;油溶性膨胀堵漏剂DTMP,实验室研制。

ZNN-D6 型六速旋转黏度计、GRL-BX3 型热滚炉、ZNS-2型中压滤失仪、DWY-2型破乳电压仪、FA型无渗透滤失仪、HDF-1 型高温高压滤失仪、QD-2型堵漏仪,青岛海通达专用仪器有限公司;SYY-2型超低温钻井液性能综合评价装置,青岛梦创专用仪器有限公司;DW-YW110A型低温医用冰柜,中科美菱低温科技股份有限公司。

1.2 实验方法

参照国家标准GB/T 29170—2012《石油天然气工业钻井液实验室测试》[6],在高温(180 ℃和120 ℃)条件下测定钻井液的流变性能及稳定性。在常温及低温条件(25 ℃至-10 ℃)下钻井液的性能测试方法如下:先将钻井液置于SYY-2型超低温钻井液性能综合评价装置的样品冷冻室,通过低温控制室控制系统的测试温度,达到要求温度后将样品置于性能测试室并关闭测试室,从仪器外部的操作按钮分别进行其流变性及失水性能测试,评价方法仍采用前述标准进行。采用改进的高温高压滤失仪(模拟缝板宽度为0.5 mm),控制压差从0.75 MPa 到7.0 MPa 逐渐升压的方式,计量滤失量和滤失时间,观察漏失现象,评价钻井液的封堵性能。

2 结果与讨论

2.1 0#柴油与-35#柴油基钻井液体系性能对比

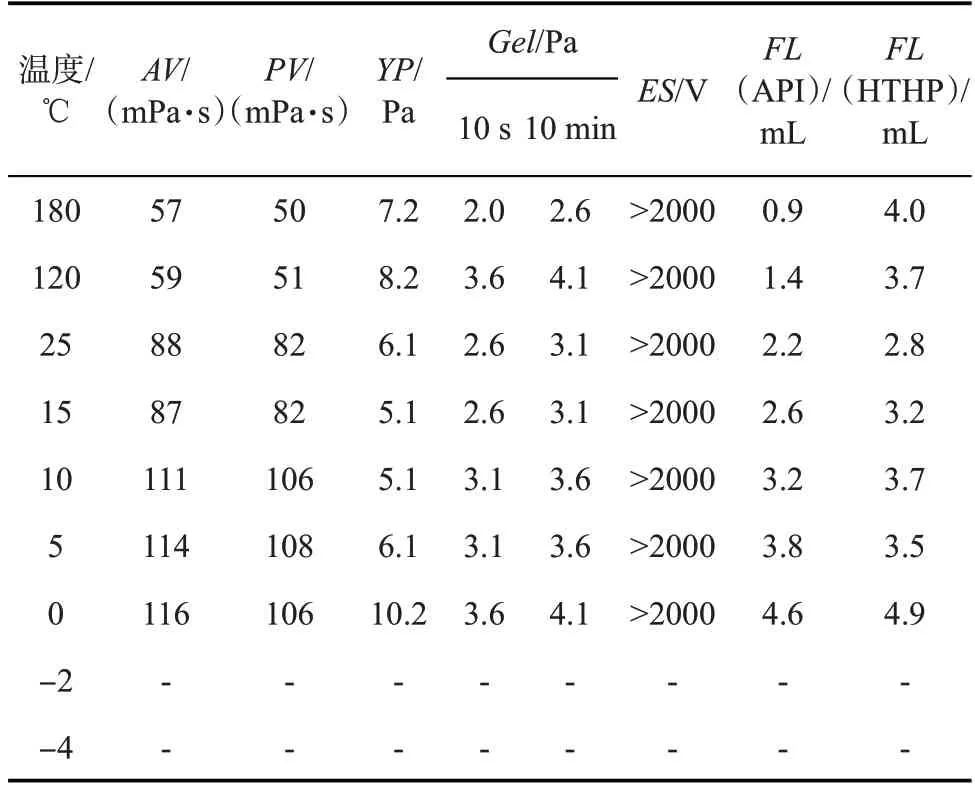

考虑到准噶尔南缘前期钻遇复杂地层采用的0#柴油基钻井液体系性能优良,钻井液材料现场应用广泛,首先直接采用-35#柴油代替油基钻井液中的0#柴油,配制成高密度油基钻井液,高密度油基钻井液配方为:0#(-35#)柴油+3%主乳化剂HIEMUL-1+0.2%辅乳化剂HZCOMAT-2+4%润湿剂HZCOT+0.4%有机土HFGEL-120+3%降滤失剂FC-TROL150+1.5%氧化钙+1%成膜剂XLX +重晶石,加重至2.50 g/cm3,油水比95∶5,水相为25%CaCl2溶液,密度为2.5 g/cm3。不同温度0#(-35#)柴油基油基钻井液的性能见表1和表2。从表1可见,0#柴油基钻井液体系随温度(180~0 ℃)的逐渐降低,其表观黏度、塑性黏度、动切力逐渐上升,破乳电压稳定,高温(180~120 ℃)高压滤失量大于常温常压滤失量,温度(25~0 ℃)继续降低,两者滤失量基本一致。温度由180 ℃降至15 ℃时,流变参数虽然有所增加但变化幅度不大;但当温度由10 ℃降至0 ℃时,表观黏度、塑性黏度、动切力上升幅度较大,已不能满足工程需要;而当温度低于-2 ℃后,钻井液稠度过大,流变参数已完全无法测量。0#柴油中正构烷烃和异构烷烃所占比例约90%,这种高度异构化的简单烷烃在低温条件下分子间力增加,分子聚集,增加了0#柴油的黏度,最终导致钻井液黏度急剧增加[7-8]。宏观表现为0#柴油基体系在0 ℃以下时接近油相凝固点,分散性变差,同时较低的温度使得油基钻井液中油包水的乳液破坏,部分基油析出结蜡凝固,使得钻井液体系中微颗粒水相及降滤失剂等其他固相不能充分溶解乳化,导致钻井液的流变性明显变差[9-10]。

表1 不同温度下0#柴油基钻井液性能

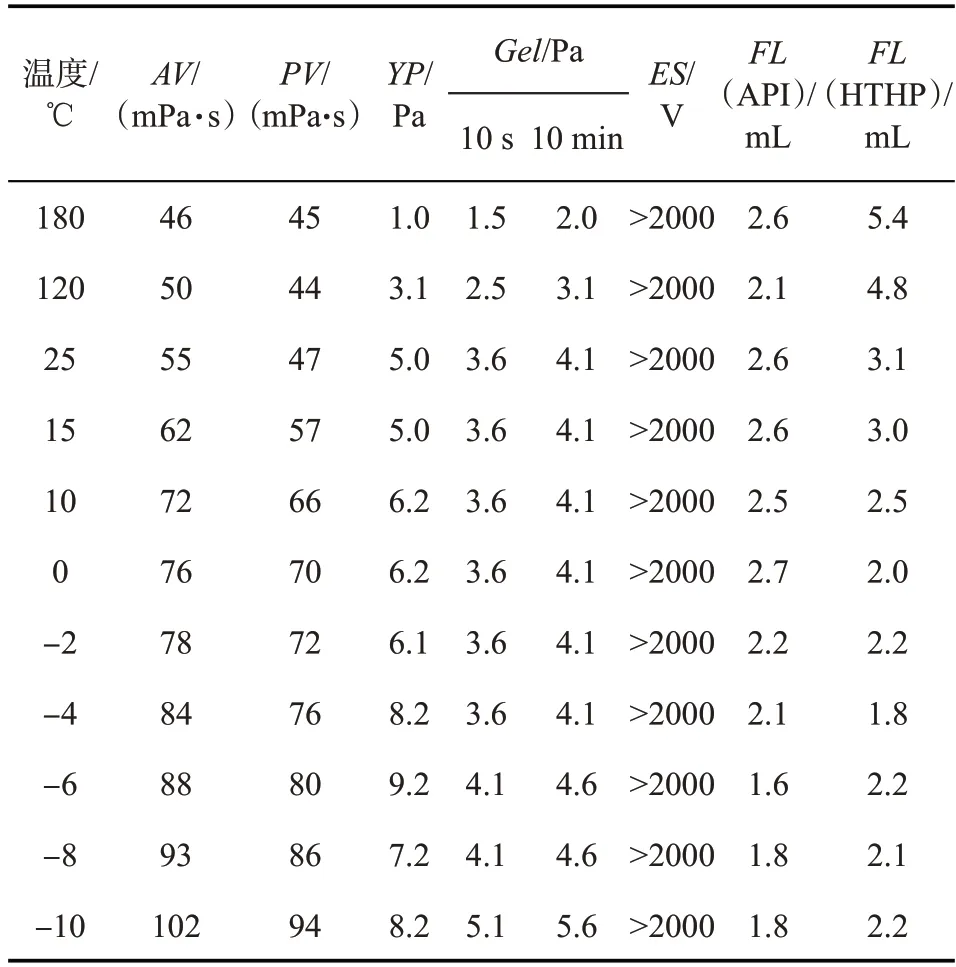

表2 不同温度下-35#柴油基油基钻井液性能

从表2 可见,采用-35#柴油为基油的油基钻井液体系随温度的降低,表观黏度,塑性黏度逐渐增加,温度由5 ℃降至-10 ℃时,表观黏度、塑性黏度、动切力及静切力变化幅度不大,动切力保持在6~9之间,说明采用-35#柴油为基油的油基钻井液在低温条件下性能稳定。这是因为-35#柴油中含有聚合物降凝剂,可降低柴油的凝固点,从而使钻井液在低温条件下具有良好的流动性。但体系在180 ℃及120 ℃热滚后表观黏度和塑性黏度大幅下降,切力也大幅下降,整个钻井液体系变稀,高密度条件下的悬浮性能变差,沉降现象明显,不能适应高密度油基钻井液抗温性能的要求。这可能是由于-35#柴油中含有的具有长链结构的抗凝剂在高温作用下存在部分的卷曲或者断链,破坏了油基钻井液形成的网络结构,从而导致钻井液的黏度和切力下降[11-14]。

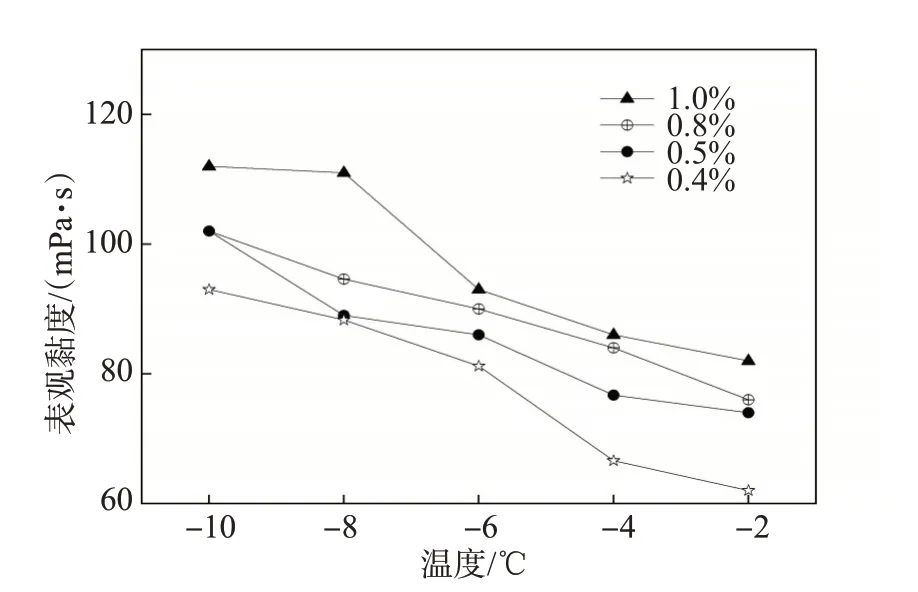

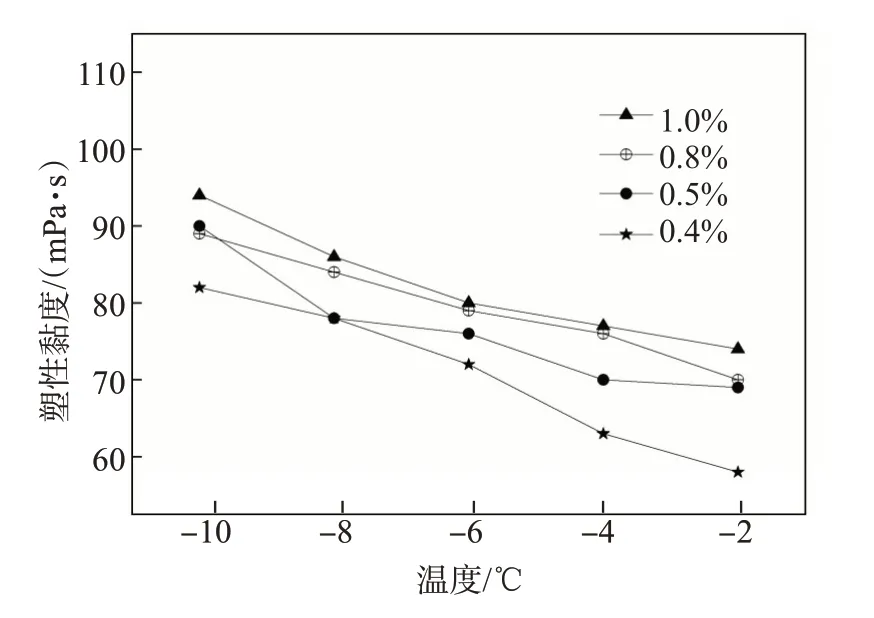

2.2 高密度低凝固点油基钻井液体系性能调控

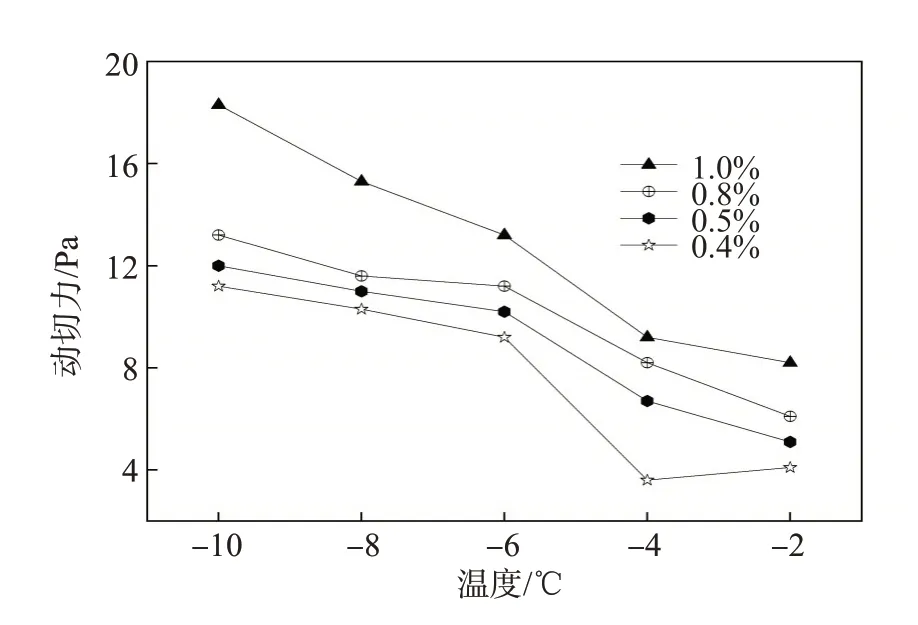

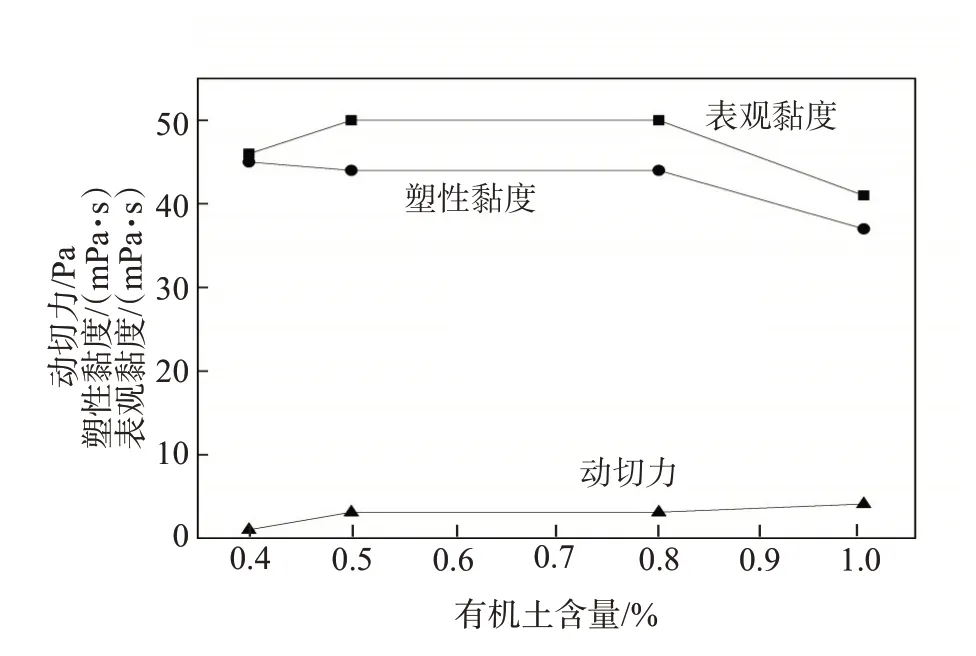

以-35#柴油为基油的钻井液在高温条件下性能无法满足工程需求,需要进一步提高体系在高温条件下的悬浮携砂性能,提高油基钻井液的塑性黏度和动切力。通过提高有机土加量、增加乳化剂加量、适当添加提切剂可以提高钻井液的网状交联结构的强度[15-16]。经过大量的实验优化,提出在原配方为基础,增加0.2%提切剂HSV-4,将主乳化剂加量从3%提高到3.2%、辅乳化剂加量从0.2%提高到0.4%,重点考察有机土加量变化(0.4%增加到1.0%)对体系流变性的影响。低温条件下,有机土加量对钻井液的表观黏度、塑性黏度和动切力的影响分别见图1—图3,180℃热滚24 h后,不同有机土加量钻井液的表观黏度、塑性黏度和动切力见图4。从图1—图3 可见,对于有机土加量确定的体系,当温度从-2 ℃降至-10 ℃,钻井液的表观黏度、塑性黏度及动切力均呈现上升趋势。相同的温度条件下,随着有机土加量的增加,钻井液表观黏度、塑性黏度及动切力也表现出上升的趋势。从图4 可见,高温(180 ℃)条件下,随有机土加量的增加,钻井液动切力有所增加,表观黏度和塑性黏度变化幅度较小。结合该体系在低温和高温条件下的性能,当有机土加量为0.8%时表观黏度、塑性黏度、动切力比较适中,因此,优选有机土加量为0.8%。

图1 有机土加量对表观黏度的影响

图2 有机土加量对塑性黏度的影响

图3 有机土加量对动切力的影响

图4 有机土加量对流变性的影响(180 ℃)

采用优化后的体系进一步评价-35#柴油基高密度油基钻井液的综合性能。优化后的配方为:-35#柴油+3.2%主乳化剂HIEMUL-1+0.4%辅乳化剂HZCOMAT-2+4%润湿剂HZCOT+0.8%有机土HFGEL-120+3%降滤失剂FC-TROL150+0.2%提切剂(HSV-4)+1.5% 氧化钙+1%成膜剂XLX+重晶石,加重2.50 g/cm3,油水比95∶5,水相为25%CaCl2溶液。不同温度下-35#柴油高密度油基钻井液性能见表3。从表3可知,-35#柴油高密度油基钻井液的表观黏度、塑性黏度、动切力的流变性参数反映体系在低温条件下流动性良好,能满足低温环境下的配制要求;体系在高温下表观黏度、塑性黏度、动切力、破乳电压、失水等综合性能参数也可满足高温地层对性能的要求。

表3 不同温度下-35#柴油高密度油基钻井液性能

2.3 低凝固点高密度油基钻井液的抗盐污染性能

2.3.1 饱和NaCl溶液对钻井液性能的影响

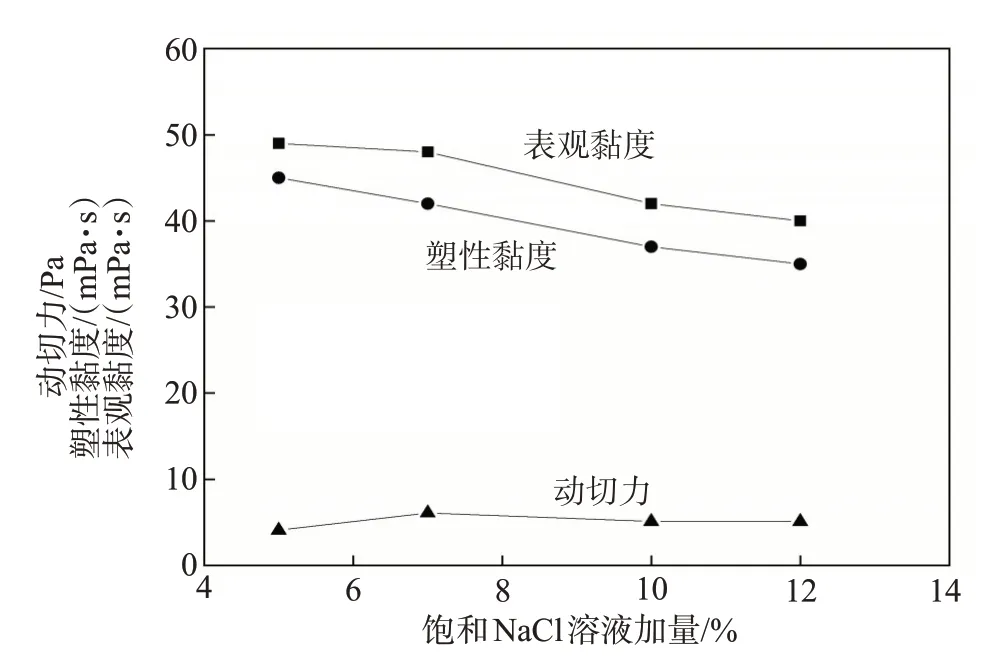

在优化后的体系中加入饱和NaCl溶液,评价钻井液的抗NaCl 盐污染性能,结果见图5。从图5 可知,饱和NaCl溶液质量分数从5%增至12%,钻井液体系热滚(180 ℃×24 h)后的动切力稳定;表观黏度和塑性黏度略有下降,但能满足体系的性能要求;破乳电压仍然大于1000 V;API 滤失量和HTHP 滤失量小且稳定。这说明该体系可抗12%的饱和NaCl溶液污染。

图5 饱和NaCl溶液加量对高密度油基钻井液流变性的影响

2.3.2 饱和CaCl2溶液对钻井液性能的影响

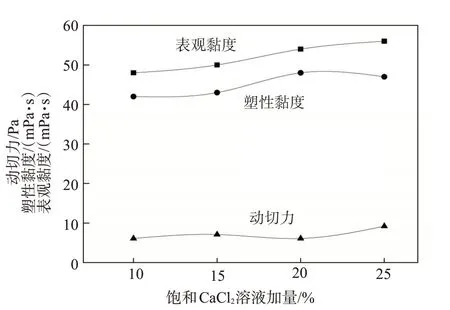

在优化后的体系中加入饱和CaCl2溶液,评价钻井液抗CaCl2盐污染性能,结果见图6。从图6 可知,随饱和CaCl2溶液质量分数从10%增至20%,钻井液体系热滚(180 ℃×24 h)后的动切力比较稳定;表观黏度和塑性黏度略有升高,但能满足体系的性能要求。这说明该体系可抗20%的饱和CaCl2溶液污染。为了平衡地层的高矿化度水,控制钻井液的活度,油基钻井液形成乳液的水相本身就是饱和的CaCl2溶液,因此加入饱和CaCl2溶液对体系性能影响较小,但水相的增加会对油包水乳液有一定的影响,从而导致流变性有一定变化。

图6 饱和CaCl2溶液加量对高密度油基钻井液流变性的影响

2.4 低凝固点高密度油基钻井液的防漏性能

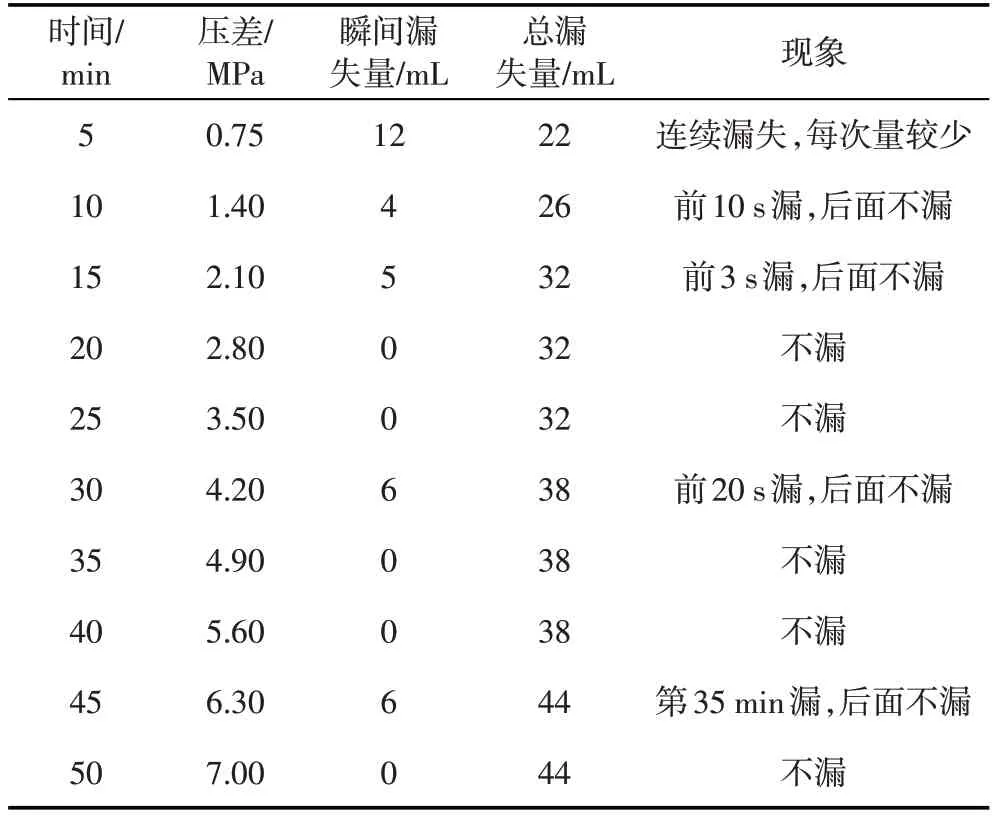

为考察-35#柴油基钻井液的封堵性能,采取在0#柴油基体系中具有良好封堵能力的复合封堵剂(1%FD-F+1%碳酸钙(600 目)+0.5%石墨粉+3%油溶性膨胀堵漏剂DTMP),采用高温高压失水仪(0.5 mm宽缝板)进行封堵性能评价,结果见表4。从表4的数据及实验现象可见,加入复合堵漏剂后-35#柴油基钻井液体系在0.5 mm宽缝板承压能力实验中,随着压力的增加,会有少量漏失,但随着模拟裂缝堵住后再无漏失,且承压能力达到了7 MPa,这说明在0#柴油基体系中具有良好封堵能力的复合封堵剂也可以用于-35#柴油基高密度油基钻井液的堵漏。

表4 5#柴油基钻井液的堵漏性能

3 结论

以-35#柴油为基油,通过调控钻井液主乳化剂、辅乳化剂、有机土、提切剂等组分,构建能适应低温(低至-10 ℃)环境的低凝固点高密度(2.5 g/cm3)油基钻井液体系:-35#柴油+3.2%主乳化剂HIEMUL-1+0.4%辅乳化剂HZCOMAT-2+4%润湿剂HZCOT+0.8%有机土HFGEL-120+3%降滤失剂FC-TROL150+0.2%提切剂HSV-4+1.5% 氧化钙+1%成膜剂XLX+重晶石(加重2.50 g/cm3,油水比95∶5,水相为25%CaCl2溶液)。

构建的油基钻井液体系综合性能优良,在温度达到180 ℃、密度达到2.5 g/cm3的条件下,流变性和乳化性能稳定(破乳电压1000 V 以上)且抗污染性能强。用于0#柴油基体系的复合封堵剂对低凝固点高密度体系同样具有良好的封堵性能。

以-35#柴油为基油构建的高密度油基钻井液可有效解决低温配制困难的问题,进而提高准噶尔盆地南缘钻井有效时段,同时也能为油基钻井液在高寒地区的应用起借鉴作用。