高速列车齿轮箱箱体材料拉伸损伤的声发射信号表征识别及寿命预测

2022-04-07艾轶博张媛媛张卫冬

艾轶博,张媛媛,崔 浩,张卫冬

(北京科技大学国家材料服役安全科学中心,北京 100083)

齿轮箱是高速列车的关键部件,其可靠性将直接影响列车运行的安全性,并影响整个铁路运输和社会经济效益。高速列车齿轮箱箱体是齿轮箱的外部保护结构,是保障齿轮箱正常工作的关键零件。高速列车齿轮箱箱体为铸造而成,结构复杂,齿轮箱通过抱轴悬挂方式安装在转向架上,箱体的故障形式主要有疲劳损伤和拉伸损伤,疲劳损伤来自于列车运行时给箱体带来的往复振荡,拉伸损伤来自于箱体自身的部分静载和外界硬物对箱体的意外冲击。随着列车服役里程的增加,箱体疲劳可靠度不断降低[1],外界冲击引发的拉伸损伤更易发生。因此,开展高速列车齿轮箱箱体材料的实时无损损伤识别研究及寿命预测对保障高铁运行安全具有重要意义。

声发射(Acoustic Emission,AE)信号对材料内部裂纹的产生和扩张等缺陷非常敏感,且不受材料的制约,常用于在役设备中缺陷和缺陷发展的检测。Rodr 等[2]研究了硬面AISI 型304 不锈钢中裂纹的扩展,但其研究是基于破坏性试验;An⁃dreykiv 等[3]用声发射信号确定铝合金在拉伸和扭转载荷下的裂纹面积及其空间取向,但计算裂纹时仅考虑了声发射振幅,缺乏信号分析;Hamdi等[4]用希尔伯特黄(Hilbert-Huang)变换实现了聚合物复合材料中的声发射模式结构健康监测,但仅适用于复合材料。作为一种新的实时无损检测方法,近些年来一些学者应用声发射技术在金属材料领域展开了相关研究。黄振峰等[5]通过对金属疲劳损伤过程累积声发射事件的计数分析,识别有机械缺口的45号钢疲劳损伤过程的4个不同阶段,同时证明了声发射信号的K熵和关联维数可以作为表征金属疲劳损伤程度的特征量;史慧扬等[6]提出采用小波包能量谱的声发射信号处理方法,实现材料早期结构疲劳损伤程度的监测与评价;Bhuiyan 等[7]利用声发射传感器测量金属切削过程中刀具磨损时的信号频率,发现刀具磨损发生的频率范围为67~471 kHz;李昕等[8]在钢板声发射检测中,结合时间反转聚焦理论,有效提高损伤声源信号的能量,并通过对检测区域的信号重建和定位显示准确地给出损伤声源位置。

在声发射技术应用中,有研究者结合人工智能进行声发射信号识别。Griffin 等[9]将板料冲压过程中的声发射特征与飞边磨损联系起来,并通过对神经网络的训练,实现了对板料冲压工具滚压磨损的准确分类;姚晓山等[10]通过对齿轮箱正常和裂纹故障状态的声发射信号进行分析,提取出SVM训练样本,实现齿轮裂纹的故障检测;王向红等[11]根据声发射信号,结合核主成分分析及SVM对水轮机转轮叶片裂纹源进行定位;Melnikov等[12]通过对声发射脉冲的模糊聚类进行变换,利用神经网络解决了金属样品分类(变形和非变形)问题,实现了亚像素采样的声学数据聚类和神经网络学习算法对金属特性的自动计算。但目前针对高速列车齿轮箱箱体材料拉伸损伤过程的识别方面研究较少,有待深入开展,以提升损伤特征提取和识别的精度。

金属材料在拉伸过程中,经历弹性、屈服、塑性及断裂4 个阶段[13],高速列车齿轮箱箱体试样拉伸过程的应力应变曲线如图1所示。图中:当材料变形处于弹性阶段时,在失去外力后,材料可以恢复原状,认为这一阶段对材料的服役影响不大,属于安全阶段;材料变形一旦进入屈服阶段,其内部会产生无法恢复的形变,服役可靠性会大大降低,认为其是不安全的,即材料拉伸过程中的屈服、塑性、断裂3个阶段属于预警阶段。

本文以某型号高速列车齿轮箱箱体材料为研究对象,应用搭载声发射仪采集拉伸试验过程中的声发射信号,通过对声发射信号进行分析,提取出能够有效表征材料损伤阶段的特征值;通过SVM 和WSVM 方法对声发射信号进行学习和识别,从而对材料在拉伸过程中的安全或预警阶段进行损伤识别。通过研究声发射信号特征值与拉伸寿命之间的规律,对齿轮箱箱体材料剩余寿命进行预测,实现安全评价。

1 试验方法

1.1 声发射技术

材料在应力作用下的变形和裂纹扩展是结构失效的重要机制。声发射是材料局部能量迅速释放并产生瞬态弹性波的现象,也称为应力波发射。声发射源发出的弹性波可以到达材料表面,并能产生声发射传感器可以检测到的位移。探测器捕捉到的材料机械振动被转换成电信号,然后被放大、处理和记录。

根据现代塑性理论,位错和滑移在塑性变形过程中起着决定性的作用。在理想情况下,金属原子按一定的顺序排列。但实际情况是,金属中存在多种缺陷,位错就是其中一种,它是由于原子对位置进行故障排除造成的。在外应力作用下,位错在滑移面上运动,产生金属的塑性变形。晶格位错从低能位置移动到另一个位置,并在新的晶格位置振动。计算结果表明,位错的高速运动发射出高频、低振幅的声发射信号,而位错的缓慢运动发射出低频、高振幅的信号。单一位错的信号能量太少,无法用高灵敏度的声发射传感器检测。因此,设想多个位错同时运动,据估计大约100~1 000个位错同时运动时,声发射仪可接收到连续型信号,数百到数千个位错同时运动时,声发射仪可以接收到突发型信号[14]。

高灵敏度的声发射诊断可以检测微裂纹随千分尺变化的扩展。采用AE 诊断方法对塑性变形、疲劳和磨损引起的裂纹产生及其扩展进行诊断。通过分析声发射信号参数,可以对材料损伤状态进行分类。声发射参数分析方法是根据声发射信号的波形特征来分析和解释声发射信号。声发射的常用参数有能量、振铃计数、持续时间、幅值、有效电压等,本文选择的声发射参数如下。

1)能量

能量测量方法同时以振幅和持续时间作为度量尺度,反映了声发射源以弹性波形式释放的能量。能量E可表示为

式中:A为超过门槛值的点的幅值;G为增益;S为阈值。

2)振铃计数

振铃计数即阈值振铃的脉冲次数。在特定的时间周期内,超过阈值的总次数称为振铃总计数,而单位时间超过阈值的次数称为振铃计数率。振铃计数可以直接反映声发射源的强度。振铃计数方法简单,广泛应用于AE监测,但受阈值的影响很大。

3)撞击计数

超过门槛并使某1 个通道获取数据的任何1 个信号称之为1个撞击,系统对撞击累计计数分为总计数和计数率。撞击计数反映声发射活动的总量和频度,常用于AE活动性评价。

4)幅值

幅值指信号波形的最大振幅值,单位dB。幅值不受门槛值限制,与声发射事件的大小相关,可以直接对事件的可测性做出判断。

1.2 声发射数据采集

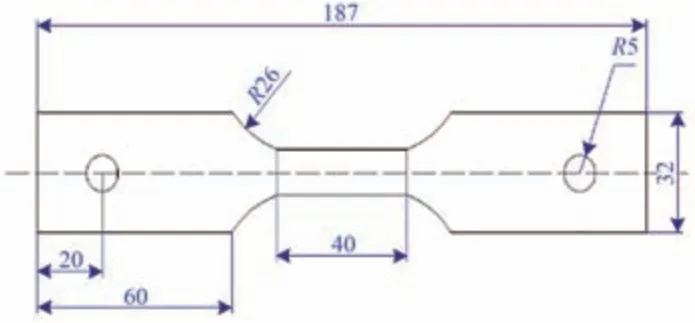

从某型号高速列车齿轮箱箱体上切取高强铝合金材料,并通过线切割的方法将其加工成标准拉伸试样,共取6 个试样进行试验,试样规格如图2所示。

图2 拉伸试样规格(单位:mm)

试验采用MTS-810 型试验机,将拉伸试样两端固定在试验机上。声发射信号采集系统为美国PAC 公司生产的PCI-2 型声发射仪和R15A 传感器,采用凡士林作为耦合剂将传感器与试样连接,为避免传感器松动或滑落,利用胶带将其固定在试样上。

试验机的加载设备会对试样施加1 个纵向拉力,这个拉力是逐渐增大的,直到试样被拉断时试验结束;在整个拉伸试验过程中,声发射仪不断采集声发射信号,并传送至计算机工作站。搭载声发射仪的试验装置如图3所示。

图3 搭载声发射仪的拉伸试验装置

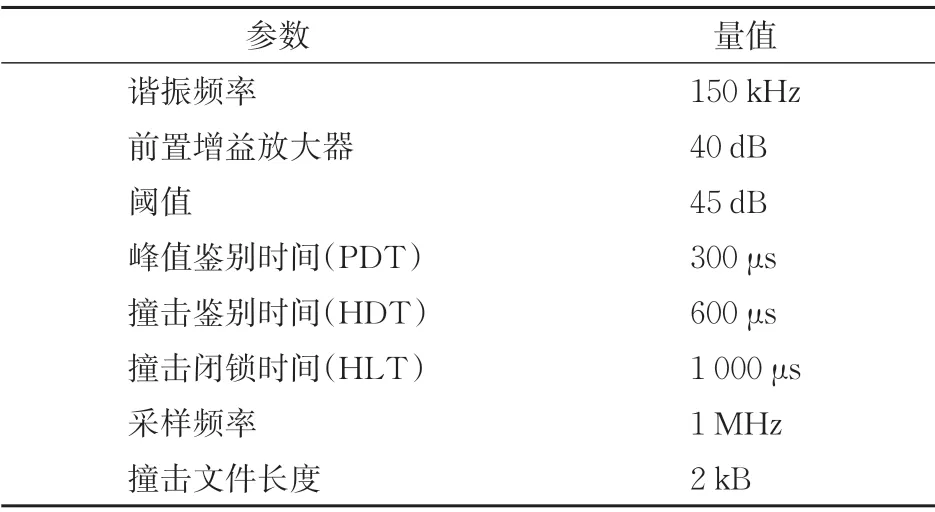

加载装置的加载速率为0.4 mm·min-1,声发射采集系统的参数设置见表1。

表1 声发射采集系统参数

2 声发射参数特征与波形

2.1 采集数据预处理

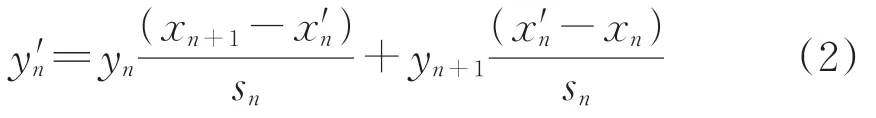

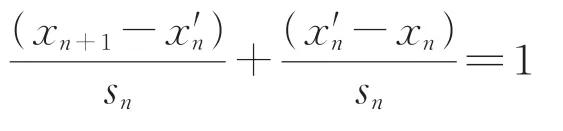

在进行力学性能试验时记录力学性能数据,由于该数据的采样时间点无法与声发射撞击时间点一一对应,经比较,力学性能数据采样点数要远小于声发射撞击数,而且该数据的变化比较平缓,因此需要对力学性能数据进行重采样。

对于力学性能数据,使用的是反向差值法进行重采样。

令任意2 个相邻的被采样数据为(xn,yn),(xn+1,yn+1),n=1,2…,令重采样点(x'n,y'n) 中xn<x'n<xn+1,则重采样值y为

其中,

式中:sn为2个相邻采样点的时间间隔。

2.2 参数特征

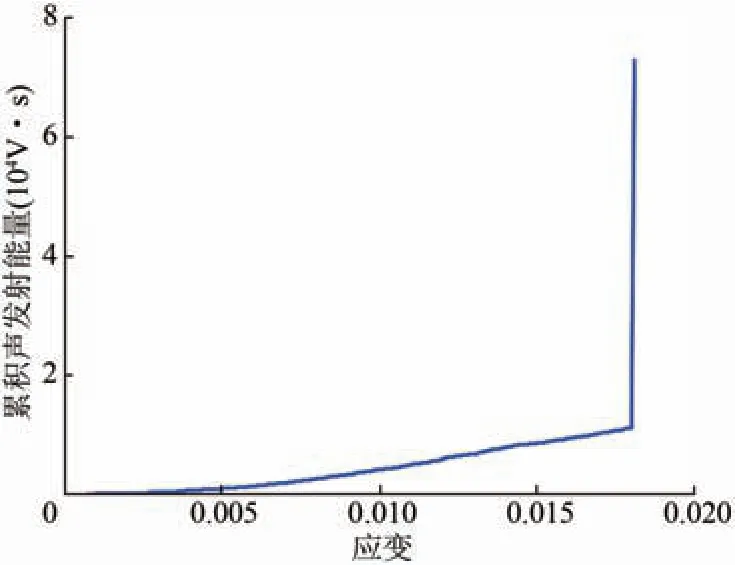

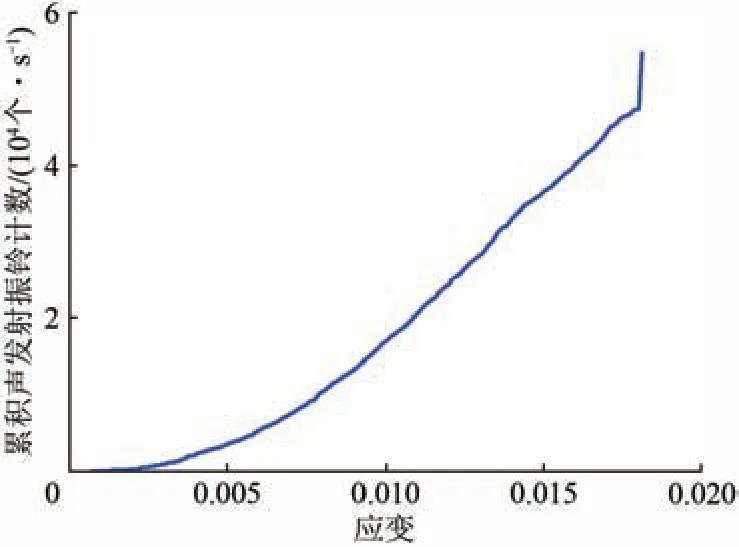

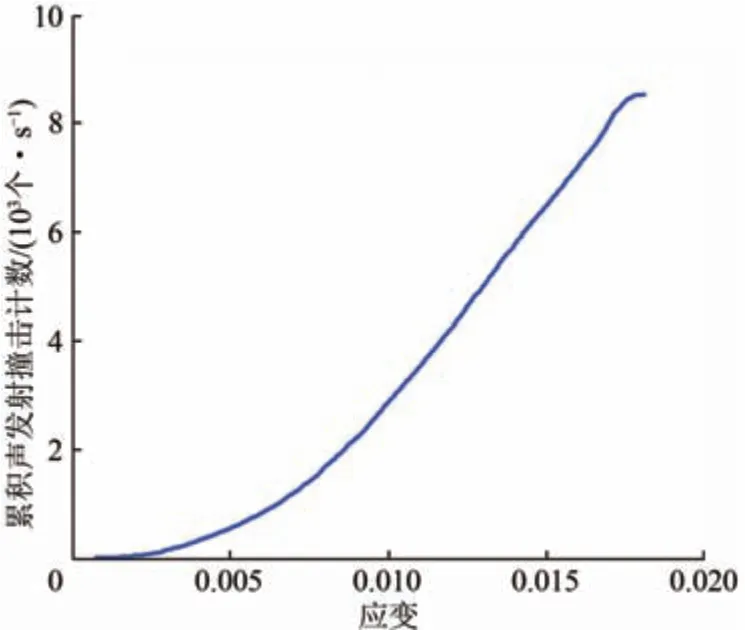

根据声发射信号所表达信息及分析所需数据能累积特点,选取能量、振铃计数、撞击计数3 个参数进行分析处理。能量、振铃计数、撞击计数与应变的关系分别如图4、图5及图6所示。

图4 累积声发射能量与应变关系

图5 累积声发射振铃计数与应变关系

图6 累积声发射撞击计数与应变关系

由图4可以看出:应变小于0.018 时,累积能量计数与应变近似呈线性关系;应变大于0.018时,累积能量计数发生大幅度跃迁;说明在低应变时的声发射信号较少,仅当试样发生颈缩和最后断裂时才有大量信号出现。

由图5可以看出:应变小于0.018 时,累积振铃计数与应变近似呈线性关系;应变大于0.018时,振铃计数发生大幅度跃迁;说明在低应变时的声发射振铃技术信号增长趋势较为平缓,仅当试样发生颈缩和最后断裂时振铃计数迅速增长。

由图6可以看出:应变小于0.008 时,累积声发射撞击计数增长非常缓慢,大于该值后近似呈线性关系;说明累积声发射撞击计数信号增长趋势较为平缓。

2.3 声发射撞击波形

2.3.1 时域分析

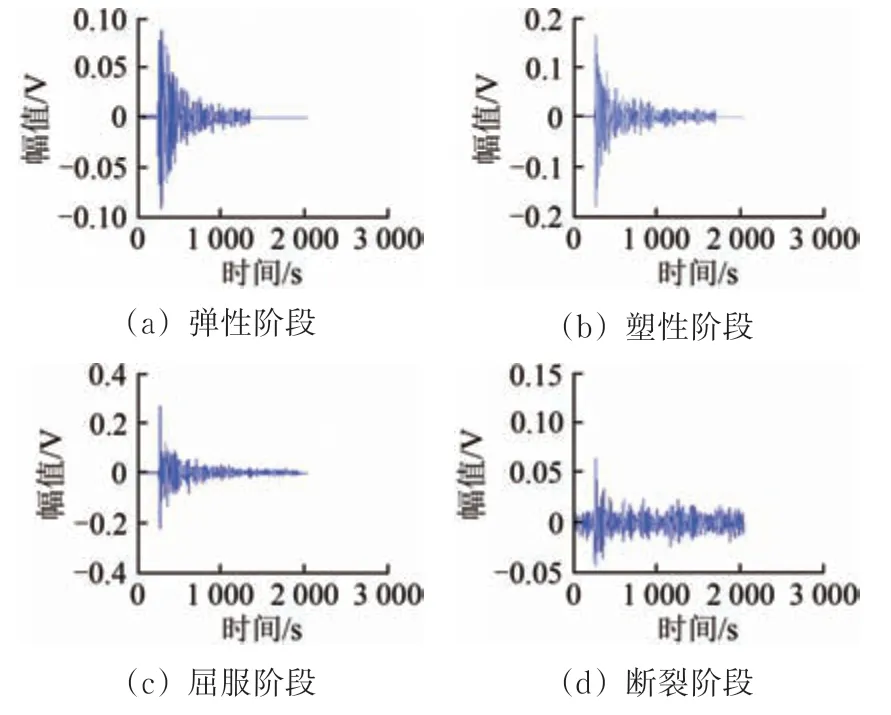

理论上,材料在弹性变形阶段有较少声发射信号,甚至无声发射信号;当塑性变形达到了一定程度,就会产生声发射信号;在屈服阶段,声发射信号量剧增,幅值增大;到达最后断裂阶段时,会出现大幅值的声发射信号。

齿轮箱箱体材料拉伸试验中声发射每次撞击均有2 048个采样点,采样频率为1 MHz,弹性变形、塑性变形、屈服及断裂4 个阶段中幅值最大的声发射撞击波形曲线如图7所示。

图7 拉伸试验4个阶段最大声发射撞击波形

由图7可以看出:在弹性变形、塑性变形、屈服及断裂4 个阶段中,撞击最大幅值分别为0.09,0.17,0.27 及0.065 V;从弹性阶段到屈服阶段,声发射信号幅值有增长趋势但并不明显;从屈服阶段到断裂阶段,声发射信号幅值反而有所下降,说明声发射幅值在试样拉伸过程中并非呈增长趋势;但撞击的持续时间是递增的,由此可以得知振铃计数、能量计数、撞击计数是呈增长趋势的。

2.3.2 频域分析

声发射信号具有瞬态性和随机性,属非平稳随机信号范畴,由一系列频率和模式丰富的信号组成。由于瞬态和随机信号不仅随时间变化,还与频率等信息有关,因此需进一步分析信号的频率结构。

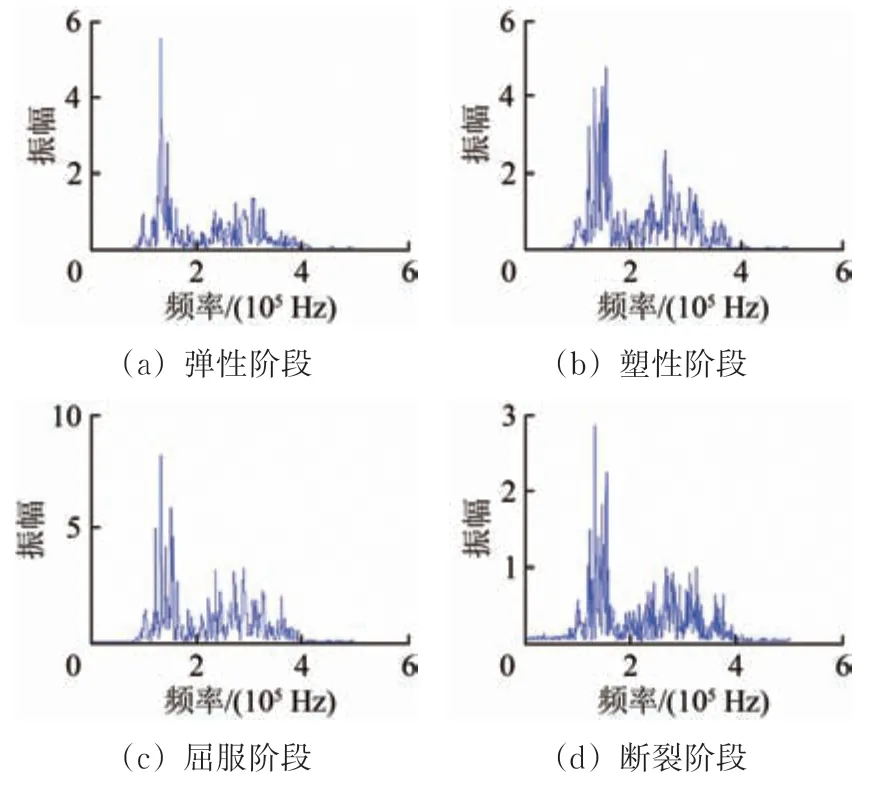

选取图7中幅值最大的声发射撞击波形,经过傅里叶变换后,得到幅频曲线如图8所示。

图8 拉伸试验4个阶段最大声发射撞击幅频曲线

由图8可以看出:弹性、塑性、屈服及断裂4个阶段的峰值频率分别为183,153,133 及133 kHz,各个阶段的峰值频率相对稳定;并且,各阶段的频率分布较为统一,能量主要集中在80~400 kHz。

3 识别结果与分析

3.1 特征提取

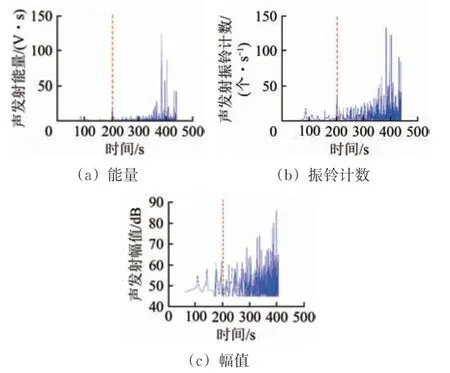

分析6 个拉伸试样拉伸试验过程中采集到的能量、振铃计数及幅值等声发射参数随时间的变化规律,以试样1为例,绘制其声发射参数变化曲线如图9所示,图中红色虚线为材料安全阶段与预警阶段的分界线(下文均采用此形式表示)。

图9 声发射参数变化曲线(试样1)

由图9可以看出:声发射活动有越来越频繁的趋势;但3种参数都没有明显的规律,并不能够对材料当前所处的阶段进行有效表征。

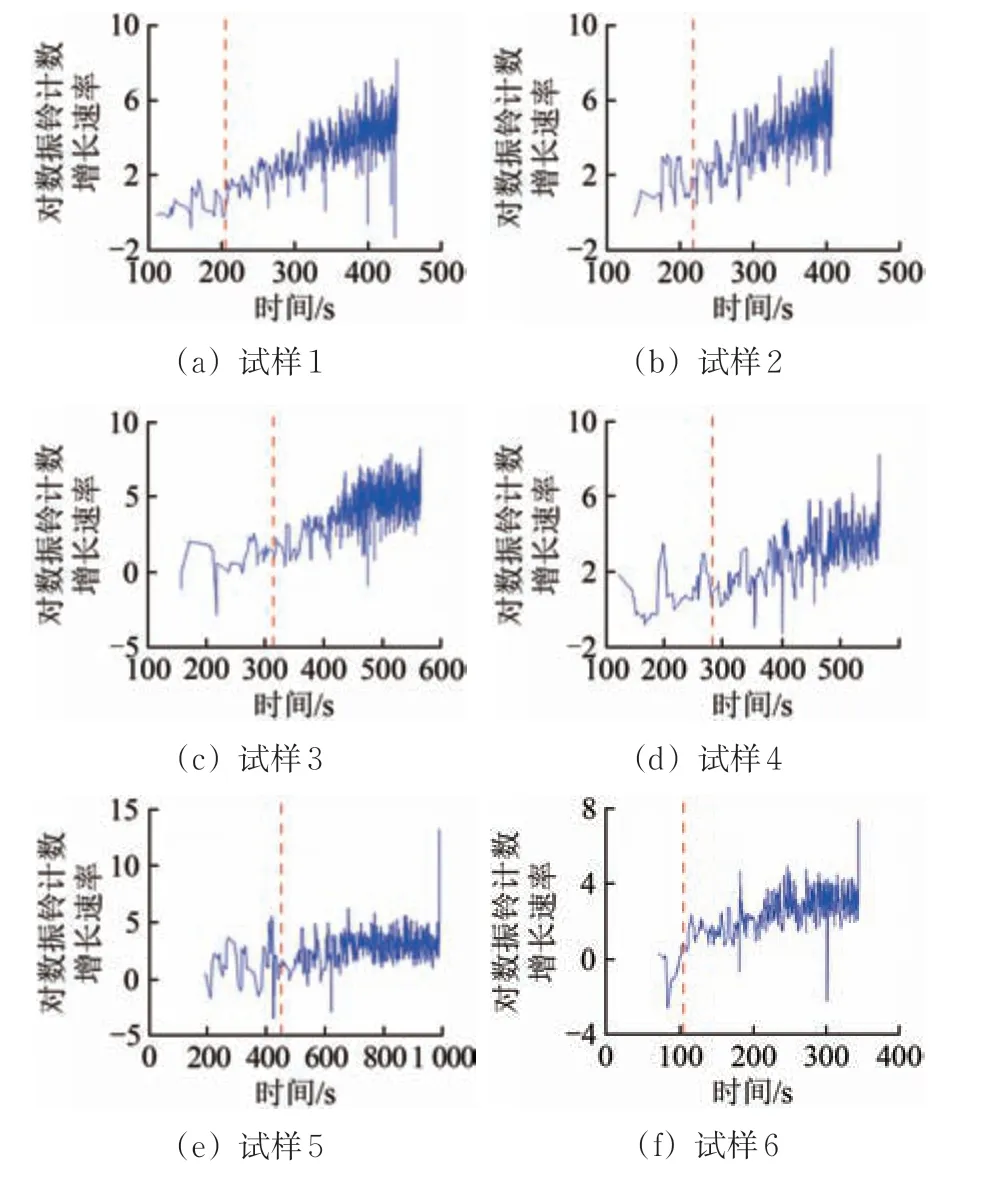

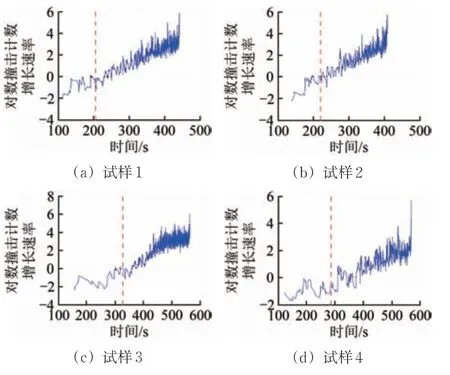

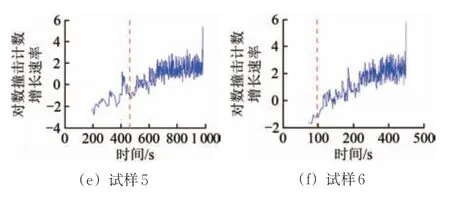

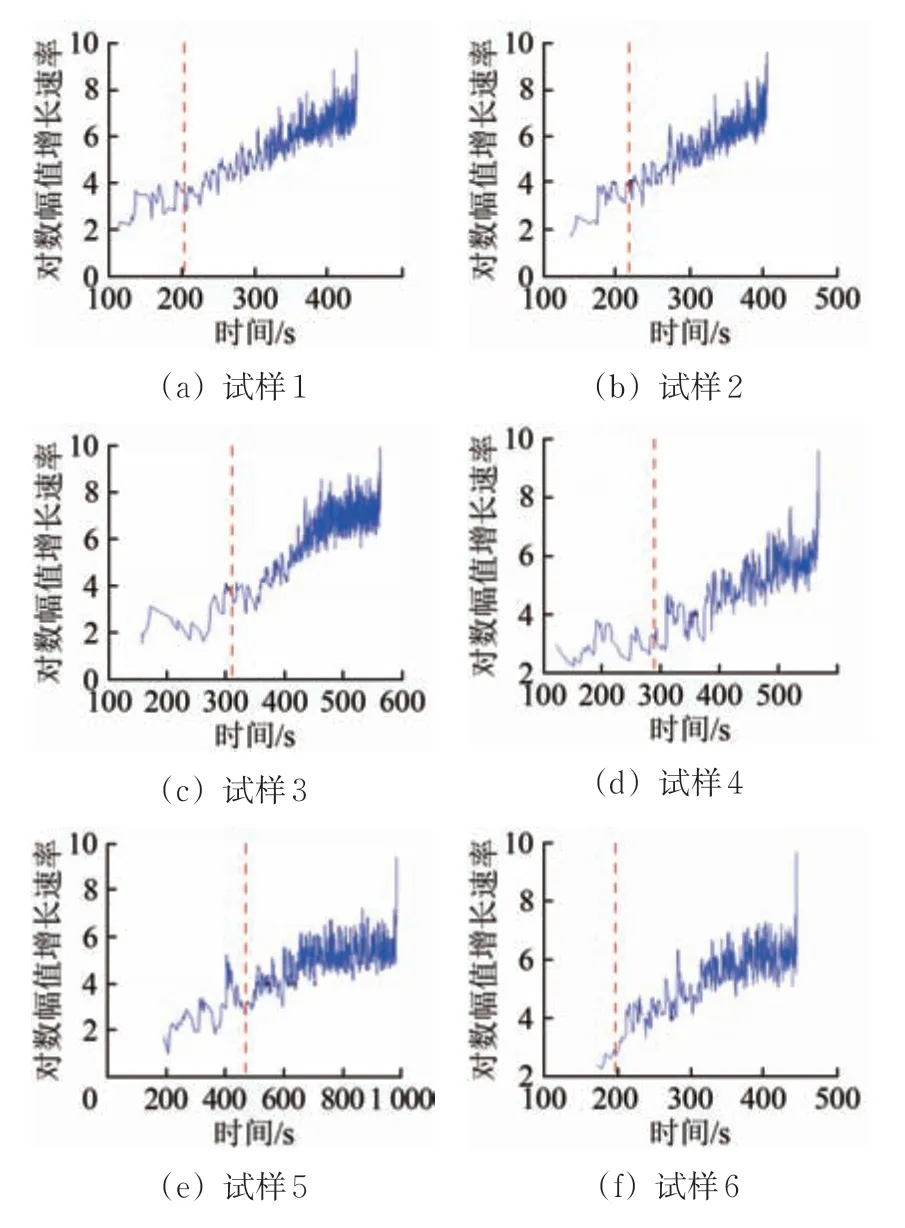

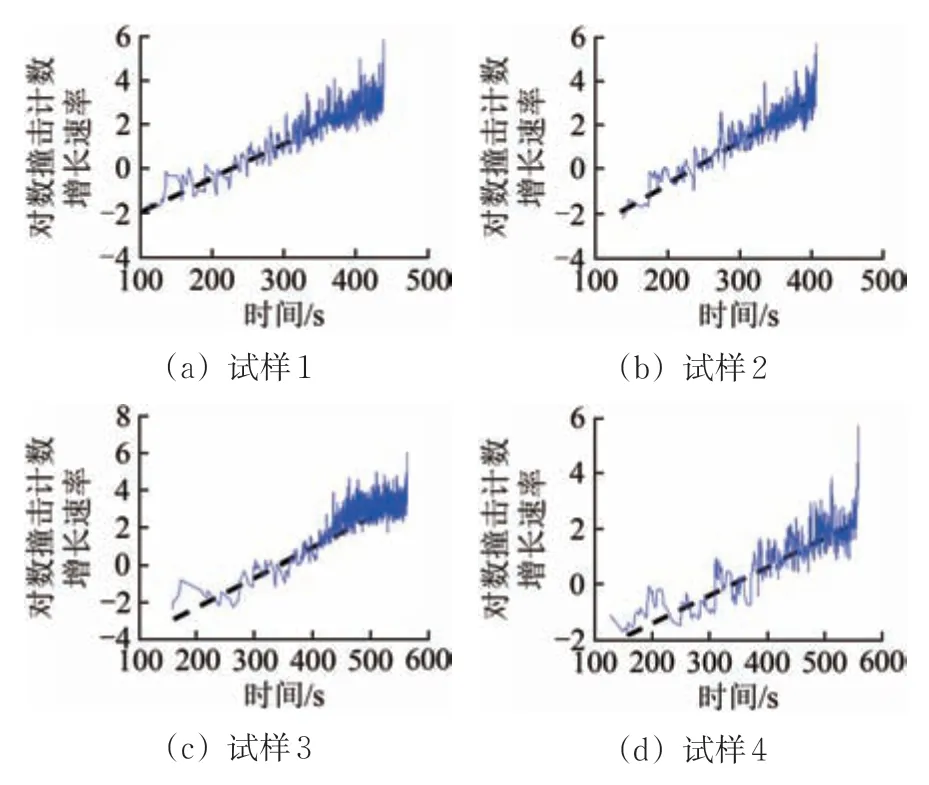

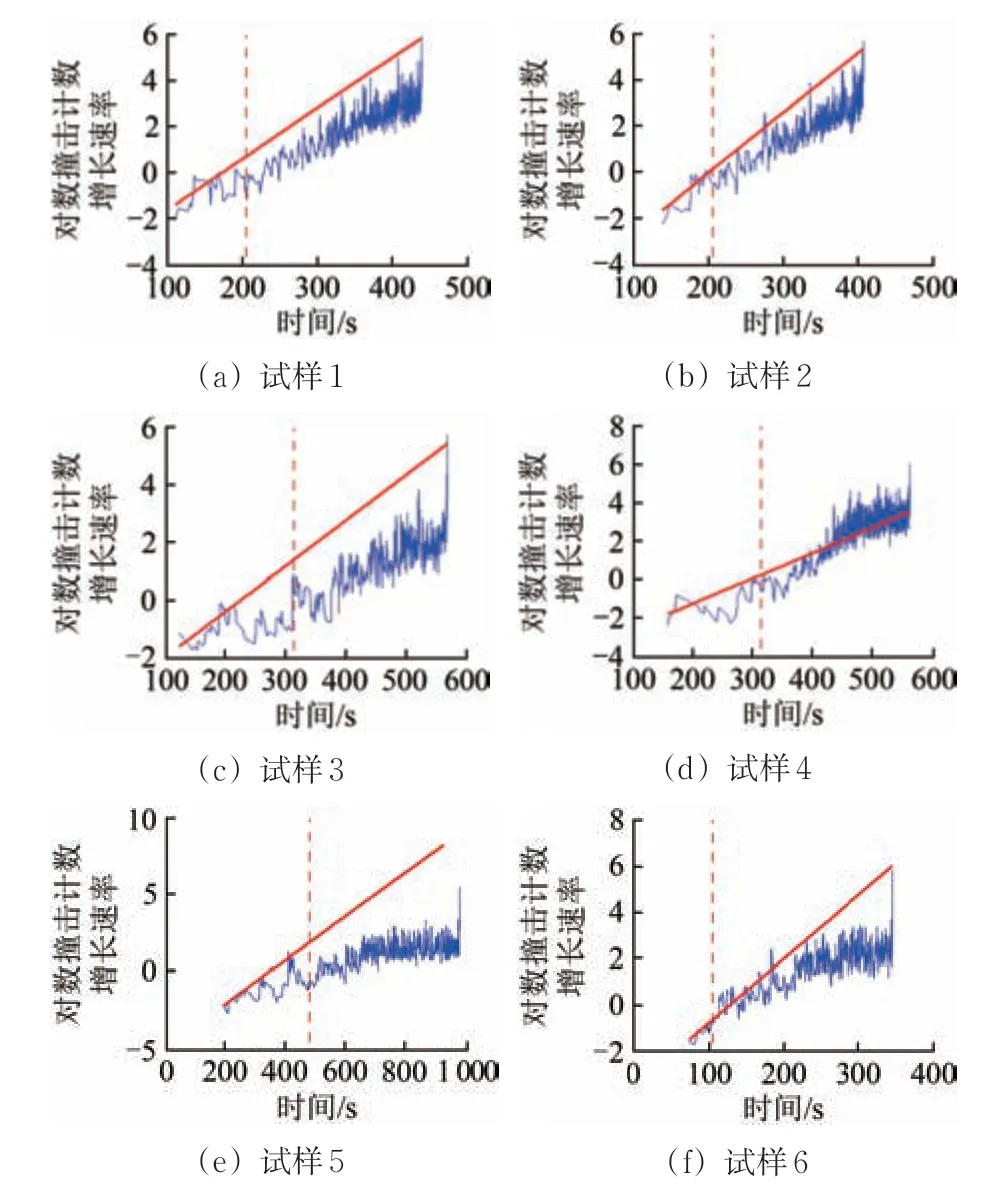

为了验证声发射活动越来越频繁这个规律,求出振铃计数、撞击计数及幅值的增长速率,并对求出的结果取对数。各个试样的对数振铃计数增长速率、对数幅值增长速率及对数撞击计数增长速率曲线分别如图10、图11及图12所示。

图10 对数振铃计数增长速率曲线

图11 对数撞击计数增长速率曲线

图12 对数幅值增长速率曲线

由图10 可以看出:试样4 与试样5 的对数振铃计数增长速率曲线无明显规律,且整体曲线波动较大,但在安全与预警阶段分界点附近,曲线变化趋势不明显,说明对数振铃计数增长速率与试样所处阶段无关;而其他试样的对数振铃计数增长速率曲线的规律较为明显,呈单调递增趋势,但试样1和试样6存在着一些较大的波动。

由图11 可以看出:各个试样的对数撞击计数增长速率曲线的规律都比较明显且一致,总体呈单调递增的趋势;试样处于安全阶段时,对数撞击计数增长速率的值均处于0以下;在进入了塑性阶段后,对数撞击计数增长速率的值在0左右波动,并且越来越大,且后半段的数值明显都处于0以上。

由图12 可以看出:各个试样的对数幅值增长速率曲线与对数撞击计数增长速率曲线类似,只是其值的变化范围不相同;在试样处于安全阶段时,其值均处于4以下;但在进入了塑性阶段后,其值在4左右波动,并呈现出不断增大的趋势。

由以上的分析可以得出,对数撞击计数增长速率和对数幅值增长速率可以较好地表征出材料当前所处的损伤阶段。因此,选用声发射信号的对数撞击计数增长速率与对数幅值增长速率作为表征材料拉伸损伤的特征参量。

3.2 SVM分类器损伤识别

SVM 是Vapnik于1995年提出的一种机器学习方法,它建立在统计学习理论的VC 维和结构风险最小化基础上,具有小样本、推广性能良好、全局最优等优点[15-16]。下面将利用SVM 算法对高速列车齿轮箱箱体材料的拉伸过程进行损伤识别。

采用SVM 算法对高速列车齿轮箱箱体材料的拉伸过程进行损伤识别的方法如下。

(1)选取对数撞击计数增长速率、对数幅值增长速率、撞击计数增长速率及幅值增长速率作为特征值,对试样当前所处的损伤阶段进行识别。

(2)选用SVM 分类器,在6 次拉伸试验中任选5 次试验的数据作为训练样本,剩下的1 次试验的数据作为测试样本。SVM输入样本数据的形式为

式中:Z1为对数撞击计数增长速率;Z2为对数幅值增长速率;Z3为撞击计数增长速率;Z4为幅值增长速率。

(3) 输出分类结果根据其所处的阶段定义为-1(安全阶段)与1(预警阶段)。

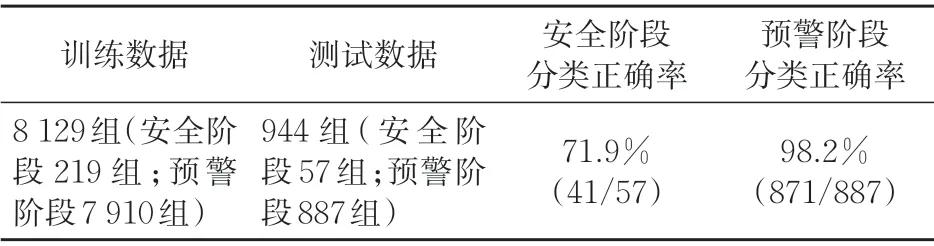

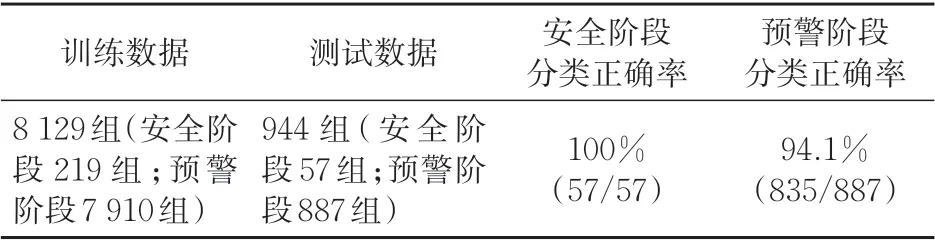

SVM 算法对不同阶段损伤数据的识别分类结果见表2。

表2 基于本文提取特征值的SVM分类结果

由表2可知:安全阶段与预警阶段的分类准确率都比较高,均分错了16个样本。

导致分类正确率差异的原因在于数据本身存在着不平衡,安全阶段的数据量要远小于预警阶段的数据量。为了解决这个问题,可以利用WSVM 来进行分类。

3.3 WSVM分类器损伤识别

WSVM 的思想即是对不同类别的样本赋予不同的惩罚系数,若需要重视某类别样本的分类准确率,则可以赋予其1 个较大的权重λi,则其惩罚系数C就变为λiC。λi的确定方法有很多种,本文将安全阶段数据的权重定义为λ-1=1,预警阶段的权重为λ1=m-1/m1=0.028,其中m-1为训练样本中安全阶段的数据量,m1为训练样本中预警阶段的数据量。WSVM 分类器的输入样本形式与SVM分类器方法相同,分类结果见表3。

表3 基于本文提取特征值的WSVM 分类结果

通过分析可发现错分的样本全部集中在过渡阶段,SVM 将过渡阶段的数据分在了预警阶段中,而WSVM 将过渡阶段的数据分在了安全阶段中,这种错分可能将安全阶段误判为预警阶段,能够保证运行安全,但也会由于误判停车检修设备等造成一定的经济损失。总体上,考虑到列车运行的安全性,WSVM分类器优于SVM分类器。

4 基于退化数据的寿命预测

4.1 退化数据提取

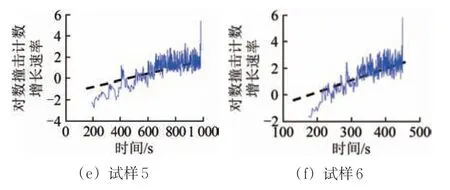

从试验结果可以看出,试样的撞击计数增长速率和幅值增长速率呈单调递增趋势,且失效时刻的特征值大小基本一致,所以这2 个特征值可以用于材料性能退化曲线,它们可以反映出材料当前的损伤情况。由于撞击计数增大速率曲线与幅值增长速率曲线规律基本一致,因此将撞击计数增长速率作为性能退化量。各个试样对数撞击计数增长速率曲线如图13 所示。图中:虚线为曲线的质心曲线,描述了曲线的整体趋势,即材料性能退化的趋势。

图13 对数撞击计数增长速率曲线

由图13 可以看出:试样的撞击计数增长速率在达到6左右的时候,发生断裂失效;通过观察曲线特征,推测退化轨迹呈线性或二次曲线的规律,需进一步验证。

材料一旦进入屈服阶段,便意味着进入不安全阶段,需要被更换。但实际上齿轮箱箱体材料在进入屈服阶段后,距离断裂还存在着很长的时间。若能够根据安全阶段的数据,拟合出齿轮箱箱体材料的退化轨迹,即齿轮箱箱体材料的寿命预测模型,便能够预测其剩余寿命,从而对材料当前的损伤程度进行定量表征,为材料的维护和更换提供科学依据。

4.2 退化模型构建

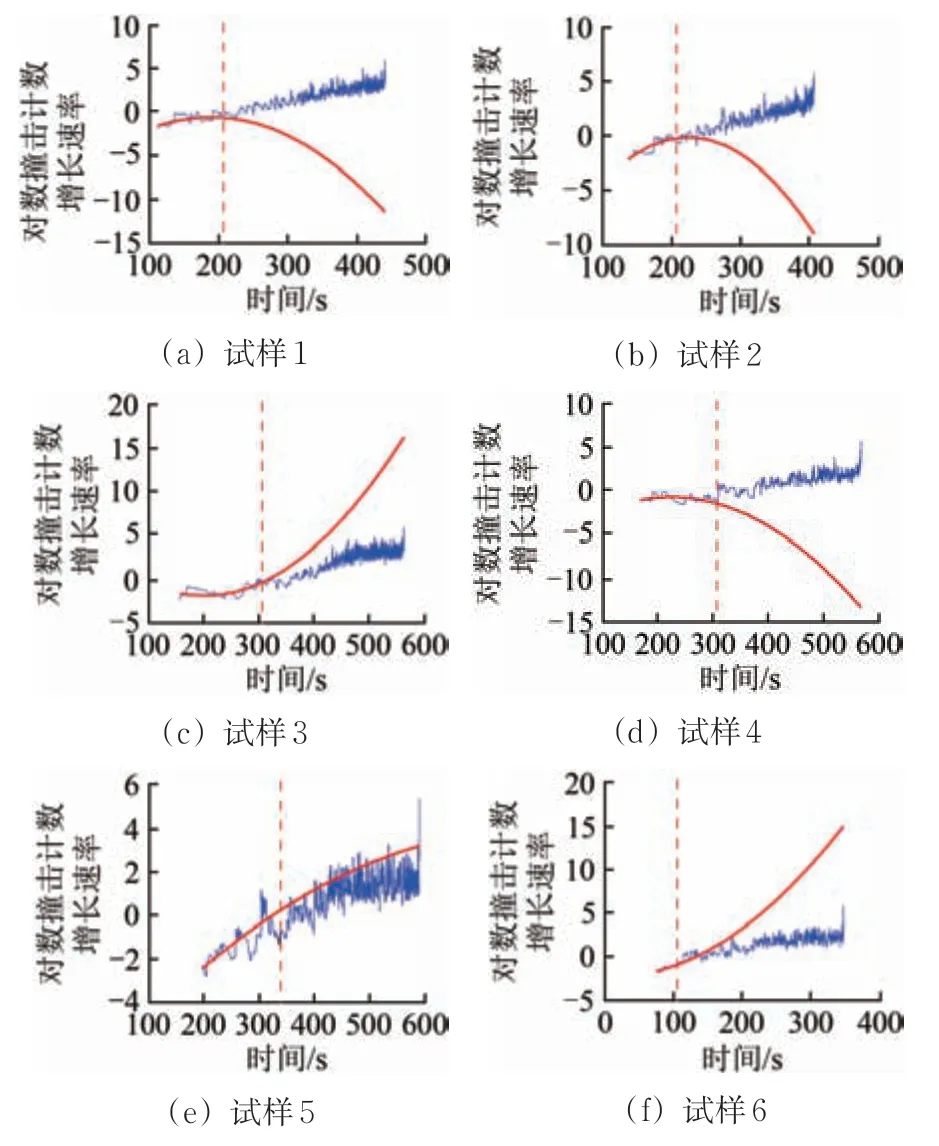

基于拉伸试验安全阶段的数据构建材料退化模型,根据曲线的变化规律,从常用的退化曲线模型中分别选取线性方程和二次曲线方程进行拟合,结果如图14和图15所示。图中:红色曲线为拟合曲线。

图15 二次曲线拟合结果

由图14可以看出:线性拟合结果中,试样5和试样6 的拟合效果较好,试样2 的效果次之,试样1、试样3及试样4的误差较大。

试样1、试样3及试样4的对数撞击计数增长速率曲线经直接拟合后误差较大的原因在于其特征值在安全阶段的变化较为平缓,进入预警阶段后,其特征值变化的幅度会增大,安全阶段的数据不足以表征材料在预警阶段的变化规律。

由图15 可以看出:二次曲线拟合结果中,试样5 的拟合效果较好,其他试样的误差都非常大,完全体现不出特征值的变化规律;该模型并不适用于此研究。

通过观察能够发现,较大的波峰点总体呈现出线性变化的规律,选取安全阶段递增的波峰点,用线性拟合,结果如图16 所示。图中:红色曲线为拟合曲线。

由图16 可以看出:波峰线性拟合的结果比线性拟合与二次曲线拟合的结果都要好,但对于某些试样,如试样3和试样5,拟合结果的误差比较大;原因为试样3安全阶段的波峰点较少,导致模型的构建不够精确,试样5 的安全阶段中存在着1 个较大的波峰点,导致退化轨迹过于保守。

4.3 寿命预测结果及分析

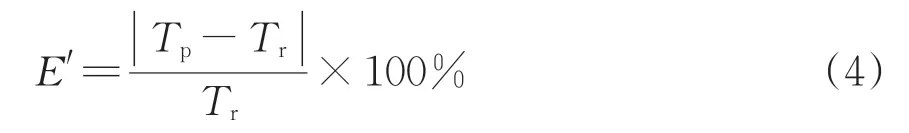

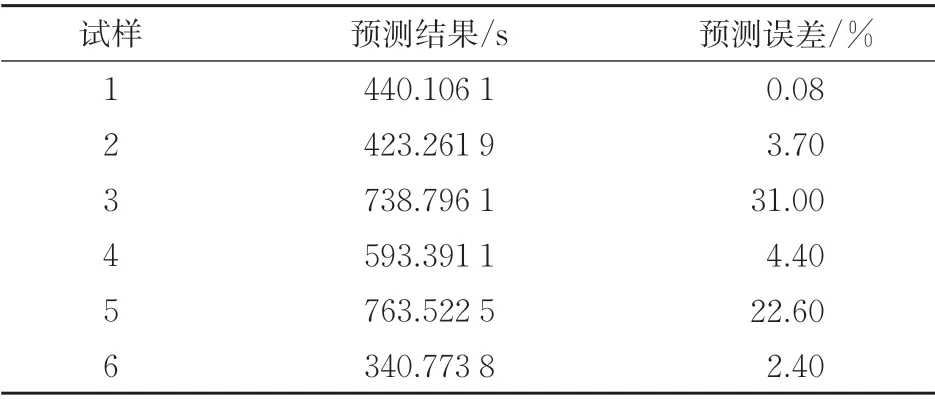

根据图16中各条退化曲线的特点,选取5.8作为试样断裂的阈值,预测误差E'计算式为

图16 波峰线性拟合结果

式中:Tp为预测寿命;Tr为实际寿命。

预测结果和预测误差见表4。

表4 波峰线性拟合结果

由表4可知:试样3 和试样5 的预测误差较大,其余的试样预测结果误差非常小。

导致试样3 和试样5预测误差大的原因依然是试样3的安全阶段的波峰数据点较少,试样5 的退化曲线在安全阶段出现了较大的波峰值。虽然拉伸试样的寿命预测结果存在误差较大的试样,但是该方法为材料寿命预测提供了思路。由于试验的样本数较少,为了验证方法的可行性,需要更多的试验来验证。

5 结 论

(1)对齿轮箱箱体材料拉伸试验中采集到的声发射信号进行分析发现,声发射信号的对数增长速率能够表征箱体材料拉伸过程所处的阶段。

(2)在材料拉伸试验过程中声发射信号特征提取的基础上,利用SVM 分类器对提取的特征参量进行损伤识别分类,并利用WSVM 算法改进分类器,大大减少了将预警阶段误判为安全阶段的情况,并使分类的准确率达到94%以上,实现了高速列车齿轮箱箱体材料在拉伸过程中的实时无损损伤识别。

(3)通过研究特征值与拉伸寿命之间的规律,构建齿轮箱箱体材料拉伸过程的退化模型,并对剩余寿命进行预测,结果验证了模型的可行性,为拉伸试样的寿命预测提供了思路。