铁路混合梁斜拉桥钢混结合段研究综述

2022-04-07顾家昌周勇聪

施 洲,顾家昌,周勇聪

(西南交通大学土木工程学院,四川成都 610031)

混合梁斜拉桥是指中跨大部分或全部采用钢梁,两侧部分或全部采用混凝土梁的斜拉桥,合理利用了2 种材料各自的优势。自20世纪70年代起,混合梁斜拉桥以良好的跨越能力、平衡中边跨受力及较好的经济性能而成为极具竞争力大跨度桥型之一。目前,混合梁斜拉桥已广泛应用于公路大跨度桥梁中,而在荷载更重、刚度要求更高的铁路桥梁中应用相对较晚,且正在不断发展。

钢混结合段作为主梁中钢梁段与混凝土梁段的连接部位,其结构构造、力学特性及耐久性备受关注。公路混合梁斜拉桥应用较早,相关钢混结合段受力、传力及变形特性的研究资料丰富。陈开利等[1]通过模型试验验证了桃夭门大桥公路钢混结合段的构造合理性,并分析了结合段应力分布与传力规律;张景峰等[2]基于非线性数值分析,详细模拟了结合段受力及栓钉滑移行为,为结合段合理设计提供参考;黄彩萍等[3]基于推出试验研究了结合段内剪力连接件的受力特性与承载能力,并提出“橡胶-剪力钉”组合连接件及其承载能力公式推导。相关研究成果为铁路桥梁钢混结合段的构造提供了参考。针对铁路大跨度斜拉桥主梁钢混结合段结构构造及受力性能,周阳、Shi 等[4-5]以甬江特大桥为工程背景,通过模型试验结合有限元仿真分析,详细探讨了铁路斜拉桥钢混结合段合理构造及疲劳损伤问题;Yang 等[6]探究了深茂铁路潭江特大桥钢混结合段受力及变形规律,验证了结合段具有足够的刚度及承载能力,满足高速列车行驶要求;施洲等[7]详细分析了铁路斜拉桥钢混结合段长度参数对结构受力的影响,为结合段构造优化提供参考。

针对混合梁钢混结合段合理构造、受力及传力性能、剪力连接件受力等相关问题,各国学者已取得较为丰硕的研究成果。但随铁路混合梁斜拉桥跨径的不断增大以及在高速铁路桥梁中的应用,钢混结合段在其构造设计及优化、受力与传力特性、疲劳受力以及参数影响规律等方面仍需进一步研究。

本文针对铁路大跨度混合梁斜拉桥的钢混结合段,从其发展历程、结构构造形式、结构受力特性、剪力连接件受力情况、传力机理、疲劳受力特性以及结构参数影响规律等方面,阐述其发展及研究现状、理论研究成果以及存在的问题,为后续大跨度混合梁斜拉桥钢混结合段的构造设计与理论研究提出相关建议和展望。

1 铁路混合梁斜拉桥发展历程

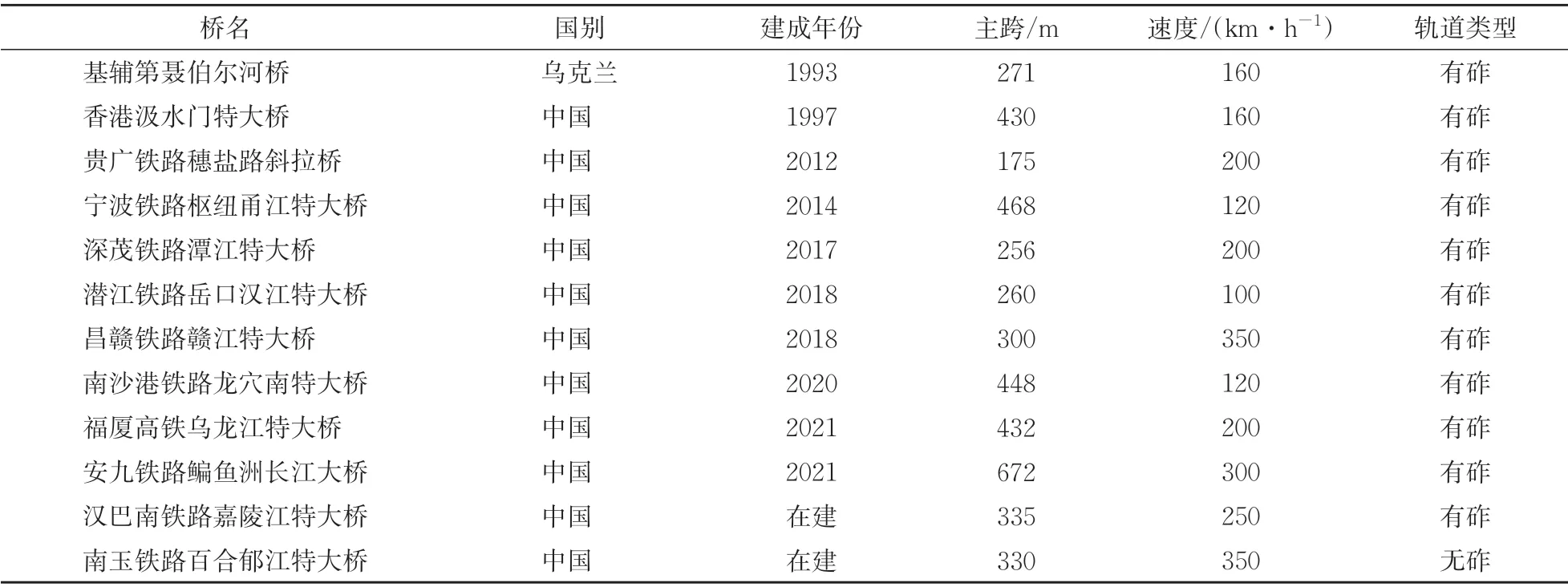

1963年,德国首次提出混合梁斜拉桥的构思方案,对传统斜拉桥结构体系来说是一种大胆的创新。1972年,世界第1座公路混合梁斜拉桥(库尔特—舒马赫桥)建成,此后,短短不到半个世纪,公路混合梁斜拉桥跨径便从287 m 发展到了千米级(主跨达1 104 m 的俄罗斯岛大桥)。但长期以来,因为铁路活载重、刚度要求高等原因,混合梁斜拉桥较少应用于国内外的铁路桥梁。在国外,相关桥例的报道极少。在国内,宁波铁路枢纽甬江特大桥是混合梁斜拉桥在大跨度铁路桥梁中的首次应用,改变了大跨度铁路斜拉桥单一采用钢桁架梁的格局。其后,深茂铁路潭江特大桥首次将混合梁斜拉桥应用于时速200 km 的高速铁路中。安九铁路鳊鱼洲长江大桥为主跨672 m 的4 线高速铁路混合梁斜拉桥,成功地将混合梁斜拉桥应用到4 线重载、高速铁路跨长江大桥。在建的南玉铁路百合郁江特大桥则是350 km·h-1高速铁路无砟轨道混合梁斜拉桥的应用。通过调研文献,对国内外铁路混合梁斜拉桥进行系统分析统计,部分代表性铁路混合梁斜拉桥列于表1。纵观铁路混合梁斜拉桥发展历程,其首先在普通铁路桥梁中应用,再发展至高速铁路,并由有砟轨道向无砟轨道发展,主梁跨径亦不断增加。

表1 部分代表性铁路混合梁斜拉桥

2 钢混结合段位置及结构构造

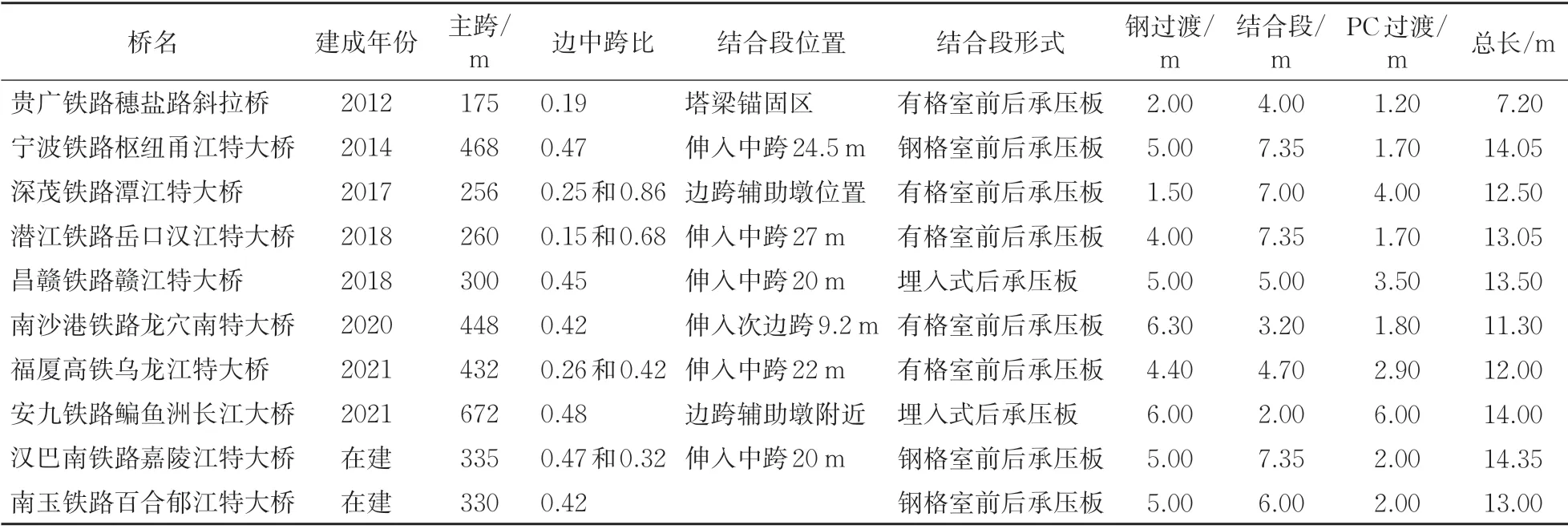

国内部分铁路混合梁斜拉桥钢混结合段结构形式、位置及过渡段信息见表2。

2.1 钢混结合段位置

混合梁斜拉桥边跨采用混凝土材料主要考虑其对中跨的锚固和压重作用,且钢混结合段的位置与混合梁斜拉桥的边中跨比相互影响。徐利平教授[8]曾根据混合梁斜拉桥处于理想恒载状态下的假设,分析了苏通大桥的合理跨径,指出钢混梁重之比和边跨内钢混梁长之比决定了混合梁斜拉桥的合理边中跨比,并认为确保边跨不出现负反力的最小合理边中跨比应为0.24,可用于初步确定钢混结合段位置。如表2所示的铁路混合梁斜拉桥边中跨比主要集中在0.24~0.35,边跨相对较短而更具经济性;钢混结合段的位置布置主要有塔梁锚固区、中跨靠近主墩处和边跨辅助墩附近共3种。

表2 国内部分铁路混合梁斜拉桥钢混结合段结构形式、位置及过渡段信息

当结合段设置在中跨时,混凝土压重作用明显,桥梁整体刚度显著提升,有利于增强桥梁抗风性能,提高列车行驶的平稳性;当结合段布置于边跨辅助墩附近时,结合段内力及变形相对较小,结合段构造可适当简化。随着钢混结合段受力性能的改进,其位置布置更为灵活,但在实际工程中,仍须兼顾桥址环境、施工及造价等多方面因素,一般应满足:

(1)大桥整体受力较为均衡;

(2)结合段内力及变形均较小;

(3)方便主梁钢、混凝土施工现场操作等原则。

2.2 钢混结合段构造

混合梁的钢混结合段的主要作用是将主跨钢梁巨大的内力平稳匀顺地传递给混凝土梁,一般由承压板、剪力连接件、预应力筋等主要构件组成,通常还设置加劲肋、钢格室等补强构件以加强钢混界面连接。对公路混合梁斜拉桥钢混结合段调研表明:其构造形式不断发展;由最初承压板和混凝土直接接触传力逐渐演变为承压板、钢顶底板结合剪力连接件共同传力,增加传力路径的同时降低了承压板的传力比例;插入混凝土侧的钢顶底板配置隔板形成格室进一步增加结合段刚度,同时降低长期运营中钢混界面脱离的风险,越来越多的钢混结合段采用有格室构造[9-13]。此外,形成格室的隔板通常开孔穿钢筋形成PBL 剪力键进一步加强钢混结合作用。

相比公路钢混结合段,由于铁路列车荷载集度高(与同等跨度的公路桥梁相比,铁路双线列车荷载集度相当于6 车道公路汽车荷载集度的4 倍以上),对钢混结合段受力、传力、变形及构件疲劳性能要求高,且铁路运营与维护对钢混结合段的耐久性提出更严格的要求,因此铁路钢混结合段普遍较长,目的在于更可靠、均匀地传递更大的主梁内力,并保证铁路行车对线路平顺性的要求。表2中统计结果还表明,除早期少数桥例外,铁路桥梁钢混结合段均采用钢梁插入混凝土的结构构造来加强钢混传力。

根据钢混结合段传力机理的不同,可将其分为承压式和承压传剪式。

承压式结合段通过承压板和混凝土直接接触传递轴力与弯矩,竖向剪力仅依靠承压板上剪力钉及钢混界面黏结力传递。根据承压板与混凝土间的接触状况分为全截面和部分截面连接承压,如图1所示。该类型结合段构造简单,满足实际工程基本的强度及刚度过渡要求,较多应用于早期公路钢混结合段。因其钢混界面连接作用不强,容易在运营中产生钢混界面开裂、脱离,进而引起耐久性问题,目前,工程中极少采用单一的承压式钢混结合段。

图1 承压式钢混结合段构造

承压传剪式钢混结合段又称剪压式钢混结合段,复合使用承压板、钢梁顶底板及剪力连接件传递主梁内力,钢顶底板插入混凝土段显著强化结合段的整体性及竖向传剪能力。剪压式结合段通常还设置格室对其中的混凝土形成多向约束,进一步强化钢和混凝土间连接并改善钢和混凝土间传力。宁波铁路枢纽甬江特大桥钢混结合段采用了典型的有格室剪压式构造,结合段长7.35 m,两侧设置较长的刚度过渡段,预应力筋分散锚固在前后承压板上。安九铁路鳊鱼洲长江大桥钢混结合段采用无格室剪压式构造,结合段长2 m,两侧设置长为6 m的刚度过渡段,钢梁顶、底板混凝土侧均设剪力钉及锥形PBL 剪力键插入混凝土加强连接,并采用较多的预应力筋强化结合面连接。剪压式钢混结合段构造如图2所示。

图2 剪压式钢混结合段构造(单位:cm)

从受力及传力角度分析,剪压式结合段比传统的承压式结合段强化了钢混连接并增加了传力路径[14],更适合大跨度及铁路桥梁传力的需要。混合梁斜拉桥在荷载更重的铁路特别是高速铁路桥梁中应用,其钢混结合段在满足结构安全、耐久的前提下,仍需考虑施工便捷性及经济性等多方面因素,可在既有剪压式结合段的基础上进行进一步优化,具体如下[15-17]:

(1)根据梁高、梁宽尺寸,优化钢混结合段长度及钢混连接构造形式,实现均衡传递主梁截面轴力、剪力与弯矩;

(2)优化预应力钢束配置及锚固位置,保持在最不利荷载下结合段钢混仍有效连接并使得混凝土处于受压状态;

(3)优化结合段整体刚度,既要为主梁内力传递及传力不均匀性预留一定安全系数,又要避免局部刚度过大的复杂结构而导致施工不便;

(4)优化设置钢梁过渡段及混凝土梁过渡段,使得结合段传力流畅、避免局部应力集中并实现刚度平稳过渡。

2.3 钢混结合段主要参数

2.3.1 结合段长度

钢混结合段的长度对主梁内力的平稳传递具有重要意义,一般来说,结合段长度越长,刚度过渡越均匀、传力越顺畅、安全储备也越高;长度越短,其传力路径就越短,传力更集中,但对结合段中钢构件、预应力筋等其他构造质量及混凝土浇筑施工要求较高[7]。由表2中既有铁路混合梁斜拉桥钢混结合段的长度可见:铁路混合梁斜拉桥钢混结合段长度在4.0 m 左右,含两侧过渡段的总体长度普遍在12.0 m 以上,长于公路桥梁钢混结合段的长度(2.0 m 左右)以及含过渡段的总长度(约8.0 m 以下)。随着混合梁技术的逐渐成熟,铁路钢混结合段长度有着下降趋势,鳊鱼洲长江大桥首次采用了2.0 m 的短结合段。针对结合段长度对其受力性能的影响,李昱华[18]对1.25~2.25 m 之间的结合段展开了有限元仿真分析,指出1.5 m 为结合段长度的临界值,低于1.5 m 时,结合段中承压板及剪力连接件的局部应力值较大,不利于结构受力。文献[19]研究表明,在最不利正、负弯矩荷载作用下,结合段长度的改变仅影响结合段区域及1.0 m 以内刚度过渡段的受力,且纵、横向应力分布规律与结合段长度并无较大关联。

由此可见,结合段钢混连接长度在3.0 m 以上时,再增加其长度对主梁受力并无显著影响,过长的钢混结合段容易导致施工不便,考虑实际桥梁结构并不属于单一的受力状态,应根据不同桥梁结构的实际受力特点,对结合段长度在1.5~3.0 m 之间进行优化设计。

2.3.2 承压板厚度

承压板作为钢混结合段内力传递的主要构件,承担并传递约30%~50%的主梁内力,其厚度决定了其刚度,直接影响主梁的内力分配,继而影响结构的整体受力与传力平顺。唐亮等[20]研究发现承压板主要承受主梁纵向剪切力,且在与顶底板焊缝附近存在混凝土支撑作用。贺绍华[21]基于刚性承压板的假定,给出了承压板最小厚度tbmin计算公式为

式中:Lh为承压板边缘连接焊缝的长度;[τs]为设计容许剪应力;Fh为结合段混凝土所分担的轴力。

Fh可参考《公路钢混组合桥梁设计与施工规范》进行计算。而对于铁路桥梁,承压板的厚度取值尚待研究。

为研究承压板厚度变化对结合段受力的影响,Kim[22]分析了承压板厚度在50~70 mm 变化时钢混结合段的应力变化,结果表明,结合段极限承载力与承压板厚度成正比,但当承压板厚度超过75 mm 时,结合段的极限承载力不再增加;胡峰强等[23]研究指出承压板厚度在40~80 mm 之间时所分担的内力随厚度变化较明显;贺绍华[21]对高性能混凝土钢混结合段的承压板厚度进行了参数讨论,所得规律与普通钢混结合段相似,但高性能混凝土的应用大大降低了承压板厚度,新材料的出现正不断为传统构造优化设计提供思路。

综上可知,在一定范围内,增加承压板厚度可有效提升其刚度,承担并传递更多的内力,但过度增加板厚则会产生明显的应力集中和较大的刚度差异,影响结合段传力的平顺性。在保证钢混结合段良好的传力性能前提下,承压板厚度宜介于40~70 mm,不宜过厚,可选择在其两侧增加与钢顶底板相连加劲肋来提升刚度并增加传力,混凝土侧增设的加劲肋(同时作为PBL 开孔板)来加强钢和混凝土的连接。

2.3.3 剪力连接件参数

剪力连接件是确保钢和混凝土协同工作的关键构件,也是主梁内力传递的主要构件之一,其构造形式对结合段力学性能有显著的影响。为研究剪力钉构造参数对结合段力学性能的影响,胡峰强[23]、蔺钊飞[24]、蒲黔辉[25]等从剪力钉直径和间距以及剪力钉失效方面进行了探讨,结果表明,相对直径22 mm 的剪力钉,直径增加8 mm,其抗剪强度和刚度分别可提升约42%和35%;剪力钉间距在150 mm 时,结合段内力在各传力构件间的分配较为合理;进一步增大剪力钉间距,其布置数量及传力比例逐渐降低,靠近加载端剪力钉一旦屈服失效,易呈现出“多米诺骨牌效应”破坏。

不同于剪力钉的单纯抗剪传力,PBL 剪力键通过钢板、横向钢筋和孔内混凝土榫相互作用实现钢混连接与传力。PBL 板的开孔直径和间距、孔洞个数以及横向钢筋的配置不仅会影响PBL 剪力键自身的承载能力[26],还影响着结合段整体的力学性能。针对PBL 剪力键构造参数对结合段应力的影响,张鹏[16]从开孔板构造、孔洞直径、开孔位置、焊接形状等展开了讨论,分析表明,孔径越大、开孔板越厚越长,PBL 剪力键承载与传力能力越强,但应力集中较明显,且开孔位置距端部越大,应力值就越大。既有桥例调研表明,较合理的PBL 剪力键构造:开孔板厚应介于12~30 mm,开孔直径与板厚之比不应大于0.4,开孔间距不小于2倍的开孔直径,PBL钢筋直径介于12~25 mm,各参数取值应相互协调。此外,为降低结合段内应力集中,提高其承载力与工作性能,“强化两端,简化中间,细化边角”的优化布置方案、剪力钉与PBL 剪力键结合使用以及梯形及U 形等新型开孔板PBL剪力键值得进一步研究。

3 钢混结合段力学性能

3.1 钢混结合段受力性能

为探究结合段中钢、混构件的受力特性,验证既有钢混结合段构造形式的合理性,众多学者基于模型试验结合有限元分析的方法模拟结合段在施工及运营中的各种受力状况,进一步探明其在各种最不利组合荷载工况、超载工况及破坏工况下的应力分布规律与承载能力。

公路桥梁钢混结合段的研究结果表明[1,27-28]:在最不利荷载组合超载工况下,结合段能够实现整体受压,处于弹性受力阶段,钢板无屈服趋势,钢混界面无开裂、脱空,黏结完好,满足结合段设计的基本要求;结合段内钢、混构件横向受力均存在明显的剪力滞效应,因此,应合理增设横隔板、横梁及顶板横向加劲肋等构造措施应对剪力滞效应的不利影响。张景峰[2]、刘凯[15]等采用有限元软件精细模拟了钢混结合段的受力特性,认为纯钢格室可有效降低承压板处应力集中;并认为混凝土梁刚度宜为标准钢梁的2.0~3.0 倍,以防止运营阶段混凝土开裂。相关研究为铁路桥梁钢混结合段提供了参考。

2014年,宁波铁路枢纽甬江特大桥的建成,是混合梁斜拉桥及钢混结合段在铁路中的首次应用,依托该桥开展了铁路大跨度混合梁钢混结合段力学特性、关键构造参数、疲劳受力性能、关键连接构造等理论与试验研究,并取得一系列研究成果[25,29]:结合段全截面模型在1.6~2.0 倍最不利荷载作用下,各测点荷载-应变曲线基本呈线性关系,钢混界面滑移并不明显,结构处于弹性工作阶段;模型破坏试验时,过渡段混凝土先于结合段发生受拉破坏;由于宁波铁路枢纽甬江特大桥结合段各支撑板、加劲肋较多,模型横向各测点应力分布较均匀,剪力滞效应并不显著。此后,Yang 等[6]通过缩尺模型试验验证了深茂铁路潭江特大桥钢混结合段的构造合理性,并指出剪力连接件的受力不均匀性。安九铁路鳊鱼洲长江大桥采用2.0 m 的短结合段,模型试验结果显示:在1.6倍最不利荷载作用下结合段仍弹性受力,仅混凝土过渡段出现微裂缝,传力平稳且高效。不同钢混结合段研究资料表明结合段受力传力差异显著,其构造优化及受力理论研究仍有待进一步发展。

既有研究成果多基于模型试验和有限元仿真分析探究结合段内各构件的应力分布与传力特性,从而验证既有钢混结合段的承载能力,尚缺乏结合段整体承载能力的计算及理论研究。由于结合段构造复杂,将其整体简化成单个计算模型较困难,既有研究多为探究结合段内部主要构件的简化计算及参数讨论。文献[30]规定了结合段内最小承压板厚度、剪力钉及PBL剪力键的最大剪力估算方法,为结合段细部构造设计提供参考。贺邵华[21]基于刚性承压板及考虑承压板变形2 种假定探究了结合段内承压板传力的简化计算公式,可用于公路桥梁钢混结合段初步设计,而是否适用于更复杂的铁路桥梁钢混结合段则有待进一步研究。

对于钢混结合段整体承载能力计算,可参考桁架组合梁抗弯极限承载力计算[31]和钢筋混凝土梁截面承载力计算方法[32],假定其整体承载能力可由钢结构、受压区混凝土、预应力作用共同承担,另外考虑到钢混2 种材料的刚度差异以及两者因传力导致的受力不均匀性,还应将各部分计算结果分别乘以传力不均匀系数偏安全估算。此外,基于钢混结合段的受力规律,考虑钢、混构件间传力分配特性,探讨各部分不均匀系数取值规律并研究更为科学的承载能力计算理论方法尤为迫切。

3.2 钢混结合段剪力连接件受力性能

剪力连接件的主要作用是加强钢混连接,传递主梁剪力。最常用的剪力连接件是剪力钉和PBL剪力键,剪力钉应用较早,因其技术成熟、可靠性高而应用广泛;PBL 剪力键同样广泛应用于工程实践,具有抗剪刚度大、承载能力高、破坏前变形大、抗疲劳性好等诸多优点。

3.2.1 剪力钉受力性能

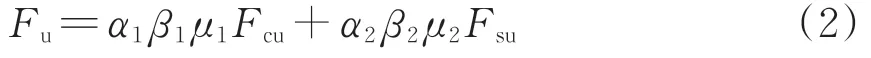

剪力钉力学性能不具方向性,施工方便,有很好的抗分离能力,其极限抗剪能力与其抗拉强度和截面尺寸有关,一般通过推出试验探究其受力性能和单钉承载能力,相应研究成果已应用于各国规范。但基于推出试验拟合出的承载能力计算式过于保守,据此设计的剪力钉数目偏多,影响施工的便捷性[33],为此,张清华等[34]区别推出试验,采用小试件模拟结构真实受力状况,基于剪力连接件破坏机理,提出了具有一定物理意义的抗剪极限承载能力Fu统一计算式为

式中:α1和α2分别为混凝土和横向钢筋影响系数;β1和β2为回归系数;μ1和μ2分别为混凝土榫和贯穿钢筋的破坏类型系数;Fcu和Fsu分别为混凝土和钢构件所提供的承载力。

对于剪力钉承载能力计算,其破坏形态一般为单剪切面的脆性破坏,此时,Fcu=0,Fsu=(πds24)fy(ds为剪力钉直径,fy为剪力钉钢材的屈服强度)。

然而实际钢混结合段中,剪力钉是群钉设置,受力具有明显的不均匀性[35],即剪力钉群在靠近加载端的应力水平较大,远离加载端应力水平逐渐降低并趋于稳定。为改善群钉受力,不少学者提出组合连接件的构思。黄彩萍等[3]基于推出试验,探明了“橡胶-剪力钉”组合剪力键破坏时较普通剪力钉弯曲长度长、延性大的特点,验证了组合连接件可以提高承载力、改善受力不均匀的假想,并结合单个普通剪力钉极限承载能力计算式,综合考虑剪力钉和混凝土的材料特性及组合连接件的构造特点,推导了该组合剪力键中单钉极限承载力Fu,r计算式,即

式中:As为剪力钉截面面积;Ec和Es分别混凝土和剪力钉的弹性模量;fc和fu分别为混凝土立方体抗压强度和剪力钉极限抗拉强度;φ(μ)为相关函数,非线性回归分析得φ(μ)=3.14-2.5μ2+2.3μ,μ为橡胶和剪力钉的长度比。

此外,在剪力钉抗剪承载力的非线性计算分析中,作为主要参数的抗剪刚度主要基于试验数据拟合得到,一般取0.2 mm 滑移对应的割线模量[36],缺乏明确的物理意义,剪力钉群的受力不均匀性量值及其在纵、横向的分布规律仍有待进一步深入研究。同时,实际钢混结合段内剪力钉多为弯剪受力,其抗剪承载力与推出试验的直剪得到的承载力同样存在一定差异,相应差异同样有待进一步研究。

3.2.2 PBL剪力键受力性能

PBL 剪力键开孔板的开孔数目、开孔间距、混凝土强度、横向钢筋分布是影响PBL 剪力键承载力的关键因素[26]。目前,PBL 剪力键的承载力计算主要考虑钢板下部混凝土承压作用、横向钢筋抗滑移作用及孔中混凝土榫的抗剪作用3部分。基于此,Oguejiofor 等[37]推导了PBL 剪力键承载能力计算式;Medberry 等[38]在此基础上考虑钢混界面的黏结作用线性回归出新的承载能力计算式;Al-Darzi[39],Veríssimo[40]等进一步作出了改进;然而实际制作及加载过程中每个试件都存在较大的差异,仅通过推出试验得到的拟合式仍缺乏普遍推广意义,杨勇等[41]研究了不同工况下开孔板、PBL钢筋、混凝土榫等部分对PBL剪力键承载力的贡献,由此推出物理意义明确、精度较高的计算式,不同PBL剪力键承载力计算式的汇总见表3。

表3 PBL剪力键承载力计算式

既有PBL 剪力键的承载能力计算式均考虑了混凝土强度对其承载能力的影响,且强度越大,承载能力越高。因此可采用高强混凝土提升PBL 剪力键的承载能力。此外,既有PBL 剪力键的承载能力计算式研究多基于线性回归预测单排PBL 剪力键的承载能力,难以反映实际工程中连接件群的实际承载能力及受力不均匀性(外荷载较小时,PBL 剪力键不均匀系数达5.0 以上,随荷载的增大,该系数迅速减小并趋于1.4[42]),相关问题仍值得进一步探究。目前,PBL 剪力键与剪力钉同时布置的情况越来越普遍,而两者的联合受力特性,尚未有系统的研究资料;相关PBL 剪力键与剪力钉联合抗剪的模型试验、理论研究及仿真分析计算等均有待进一步深入研究。

3.3 钢混结合段传力机理

钢混结合段的主要作用是确保钢梁内力平稳、均顺地传递给混凝土梁,避免产生局部应力集中以确保桥梁整体结构的耐久性。通过对国内外混合梁斜拉桥钢混结合段传力机理相关研究[42-44]的调研,总结出结合段主梁内力主要通过承压板承压、剪力连接件传剪、钢混界面黏结力传剪等方式传递给混凝土梁,其主要传力路径可总结为4条,如图3所示。其中,承压板直接承压是最主要的传力途径,一般传递约30%~50%的内力;延伸至混凝土梁内的钢顶底板内侧布设的剪力钉及PBL 剪力键以传剪的形式传递部分内力给混凝土梁;通过钢混界面黏结传递的内力相对较少,通常仅作安全储备考虑,但钢和混凝土之间的连接密实性是影响结合段力学性能的关键[7],因此,需要保证结合段混凝土施工浇筑质量,必要时可采用收缩补偿或微膨胀混凝土加强钢混黏结。

图3 钢混结合段传力路径

为进一步探讨钢混结合段不同构件传力的特性,在各横截面对各构件纵桥向应力进行积分得到不同构件承担的轴力,进而求得同一截面不同构件的传力比例。图4为安九铁路鳊鱼洲长江大桥钢混结合段各钢构件传力分析结果[7]。由图4可见:在钢梁过渡段起始截面,顶底板、加劲肋、腹板及腹板肋分别传递约49.1%,20.7%,17.0%和6.5%的内力;在承压板截面处,各钢构件的传力比例因承压板传递至混凝土而显著降低,并在钢混结合段内进一步降低;不同钢构件在纵桥向的传力变化也各不相同,表现出明显的传力不均匀性。

图4 安九铁路鳊鱼洲大桥结合段钢构件传力情况

由钢混结合段的传力特性分析可知,承压板与剪力连接件是结合段内力传递的主要构件,探究结合段内力传递过程中不同构件分担的内力比可为结合段优化设计提供科学依据,有学者基于刚性承压板假设及考虑承压板变形分别推出了结合段内钢、混凝土所分担的弯矩和轴力[21]。但结合段实际传力是其在外荷载作用下钢构件、混凝土及剪力连接件三者刚度与变形的协调过程,共同决定着结合段整体的传力特性,据此,可通过精细化的仿真分析及模型试验进一步探索结合段实际传力情况,为结合段构造优化提供依据。

3.4 钢混结合段疲劳性能

铁路大跨度钢混结合段在外荷载反复作用下,其疲劳问题同样值得关注,包括钢混结合段内钢构件、剪力连接件、混凝土构件以及钢混连接界面的疲劳。钢混结合段内钢结构焊缝众多,焊接残余应力和初始缺陷广泛存在,与此同时,钢构件通常布设剪力钉或开孔为PBL板,局部应力集中情况显著,容易萌生疲劳裂缝。钢混界面的疲劳脱离严重降低钢混结合段的整体受力性能,混凝土构件的疲劳问题虽不显著,但容易出现开裂,影响耐久性。铁路桥梁列车荷载所占比重大、集度高,疲劳问题较公路桥梁更为突出,且铁路行车的车桥耦合振动效应明显[45],会对钢混结合段处加劲肋及预应力锚固位置的疲劳破坏产生影响。此外,桥梁跨度的增大使得主梁活载弯矩不断增大(主跨256 m 的深茂铁路潭江特大桥、468 m 的宁波铁路枢纽甬江特大桥和672 m 的安九铁路鳊鱼洲长江大桥的列车活载弯矩分别为58 572,79 101和144 128 kN·m[6,19,46],而3 座桥的梁高接近),加剧了大跨度铁路钢混结合段的疲劳受力。

目前,钢混结合段内钢结构的疲劳可借鉴常规钢结构的疲劳分析[47]:①基于S-N曲线进行评估;②基于金属断裂力学的疲劳开裂评估;③基于模型试验及仿真分析的疲劳评估。工程中常基于S-N曲线结合Miner 线性累积损伤准则分析结构的疲劳损伤度,并进一步评估其疲劳寿命。周阳[4]、Shi[5]等基于宁波铁路枢纽甬江特大桥钢混结合段足尺模型疲劳试验研究表明,在等效的200 万次疲劳加载后,模型整体应力水平较低且随疲劳变化不大,反映其疲劳受力性能良好,并根据Miner 准则推算其最小疲劳寿命约167.5 a;在进行追加100 万次疲劳加载后,发现钢顶板及承压板处剪力钉根部应力水平较高,焊缝处疲劳裂缝开始发展,表明结合段钢顶板及承压板附近是疲劳敏感区。

由于国内钢混结合段在铁路桥梁的应用年限仅10 余年,工程实际疲劳问题尚未经过验证,但随着桥梁跨度不断增大,铁路桥梁活载弯矩大、动力效应明显等特点加剧了钢混结合段疲劳问题的发展。目前,对铁路钢混结合段疲劳性能的研究甚少,钢混结合段内钢结构的疲劳性能及其受周围混凝土的影响规律尚未探明,钢混界面的疲劳脱离失效及剪力连接件的疲劳尚未深入研究,混凝土构件疲劳开裂、扩展及破损规律同样有待于进一步研究。

4 结 语

混合梁钢混结合段随着铁路大跨度斜拉桥的发展而发展,其结构构造、受力特性、传力机理及疲劳特性的研究同样不断发展。

随着桥梁跨径的不断增大,钢混结合段较多采用剪压式构造。铁路桥梁钢混结合段因传力大而相对较长且构造复杂,但其发展的趋势是长度缩短、构造简化、整体构造进一步优化,其位置布置更为灵活。从结合段构造参数看,结合段长度在1.5~3.0 m 之间对主梁受力及传力规律影响并不显著,均满足结合段传力匀顺要求。承压板厚度宜介于40~70 mm,在承压板的混凝土侧增设加劲肋(同为PBL 板)提高刚度进而提升传力性能是其发展趋势。剪力钉间距宜在150 mm 左右,剪力钉与PBL 剪力键结合使用以及选用梯形等新型PBL 剪力键是发展趋势。

基于模型试验及仿真分析是目前钢混结合段受力研究与评估的主要方法。基于结合段受力规律、钢混构件间传力分配特性,研究考虑传力不均匀性的钢混结合段整体承载能力计算理论与简化计算式是结构研究的重要发展方向之一,其成果可为结合段的设计、验算提供有效参考。剪力钉群受力的不均匀性及其在纵横向分布规律、剪力钉与PBL 剪力键结合使用下的抗剪理论及计算分析方法、结合段中钢混各构件的传力比等钢混结合段抗剪传力理论,以及铁路大跨度桥梁钢混结合段中钢结构、钢混界面、剪力连接件及混凝土的疲劳破坏机理、疲劳细节特征、钢混结合段结构参数对疲劳性能的影响规律等是今后研究的重点。