IHI-VS24磨煤机性能提升实践

2022-04-07李志强

□ 李志强

上海电气上重碾磨特装设备有限公司 上海 200245

1 H电厂项目情况

H电厂2×600 MW火力发电机组分别于2005年8月和2005年11月投入运行,每台火力发电机组制粉系统均配置六台IHI-VS24中速磨煤机,锅炉满负荷运行时,五台IHI-VS24磨煤机运行,一台备用[1]。IHI-VS24磨煤机配用静态分离器,运行至今,分离效果较差,分离器折向门开度小于40%时,IHI-VS24磨煤机的振动大,其煤粉细度R90最大达21.2%,与设计值14%±2%有明显偏差,导致低负荷炉内燃烧效果差,火力发电机组深度调峰燃烧效果则更差。锅炉原设计煤种见表1,实际应用煤种见表2,IHI-VS24磨煤机运行现场如图1所示。

“十三五”期间我国大力发展了风能、太阳能等可再生能源。风力发电、光伏发电的随机性、间歇性较强,大规模并网给电网的安全稳定运行带来了负面影响。为提高可再生能源的消纳能力,承担全国70%以上发电量的火力发电机组必须承担电网的调峰任务[2]。因此,火力发电机组的灵活性改造和深度调峰工作越来越受到重视。2020年7月,作为火力发电机组灵活性改造的一部分,H电厂通过设计供货施工总承包项目招标对IHI-VS24磨煤机进行动态分离器改造。投标人需结合该电厂2017年至2019年煤质情况,按照实际煤种进行设计改造,通过改造实现三方面要求。

(1) 在不降低IHI-VS24磨煤机出力的条件下,进行设计、供货、施工改造,实现煤粉均匀性指标不小于1.2,煤粉细度R90不大于14%,而且可以实时调整。

表1 锅炉原设计煤种

表2 锅炉实际应用煤种

(2) 消除IHI-VS24磨煤机高负荷折向门关小时的振动现象。

(3) IHI-VS24磨煤机电耗不大于9 (kW·h)/t。

对H电厂煤质2017年、2018年、2019年统计加权,综合分析电厂现有煤质及后续煤质变化情况,改造采用三年平均值作为设计煤质,煤质可磨性因数为75,同时考虑电厂多种煤质的适应性。

图1 IHI-VS24磨煤机运行现场

2 IHI-VS24磨煤机简介

2.1 技术来源

火力发电厂中常用的磨煤机类型有三种:① 低速磨煤机,转速为17~24.5 r/min,一般为钢球磨煤机;② 中速磨煤机,转速为22~64 r/min,一般为碗式、轮式、平盘磨煤机;③ 高速磨煤机,转速为425~1 000 r/min,一般为风扇磨煤机等[3]。中速磨煤机中,应用最广的有碗式HP磨煤机、轮式MPS磨煤机、轮式MBF磨煤机三种。这三种磨煤机都属于中速立式磨煤机,研磨机理大致相同,对煤种的适应性也基本相同。随着中速磨煤机市场竞争的加剧,这三种磨煤机为了争夺中速磨煤机市场,也在吸取优点,互相取长补短,不断进行结构改进和完善,结果是这三种磨煤机在结构方面存在的不同点在减少,相同点在增多,差异越来越小[4]。对碗式HP、轮式MPS、轮式MBF这三种磨煤机的参数进行比较,对于研究轮式MBF磨煤机的性能,提升改造有很大借鉴意义。IHI-VS24磨煤机是日本石川岛播磨重工业株式会社在引进美国福斯特惠勒公司轮式MBF磨煤机基础上制造的,也属于轮式MBF磨煤机。

2.2 主要设计参数

H电厂的IHI-VS24磨煤机主要设计参数中,磨碗直径为2 388 mm[5],磨碗转速为22.7 r/min,磨辊直径为1 880 mm,电机功率为690 kW,设计出力为66.5 t/h,煤粉细度R75不大于15%。

2.3 结构

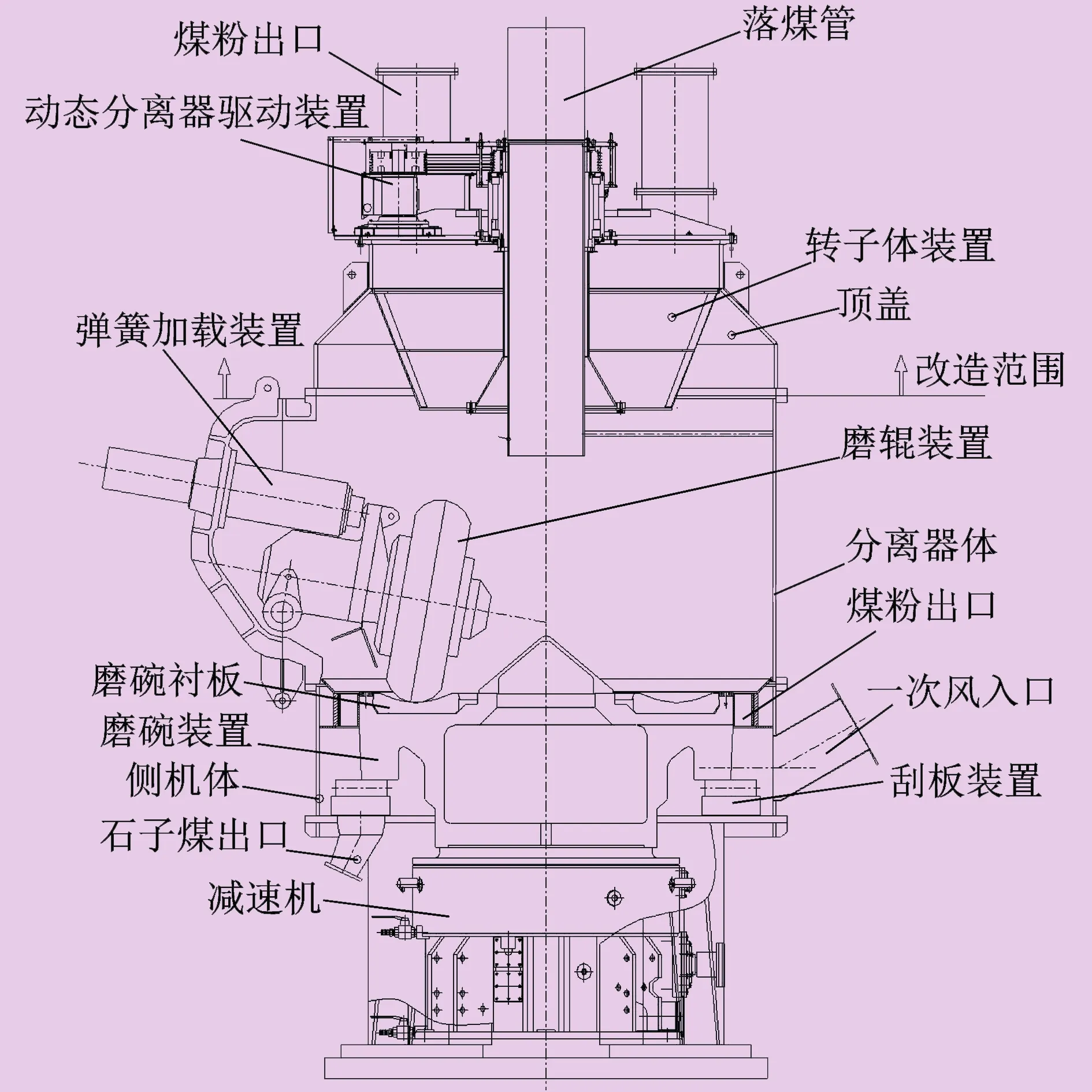

IHI-VS24磨煤机是立式中速磨煤机的一种,主要由落煤管、顶盖、内锥体、折向门、分离器体、磨辊装置、弹簧加载装置、磨碗装置、侧机体、石子煤出口和减速机等部件组成,如图2所示。

图2 IHI-VS24磨煤机结构

2.4 工作原理

以下介绍IHI-VS24磨煤机的工作原理[6]。

给煤机输送来的原煤通过位于磨煤机中心的落煤管,落到磨碗上。

减速机由电动机驱动,磨碗与减速机连接,和减速机一起转动。原煤落到磨碗上后,在离心力的作用下沿径向朝外移动,在磨碗上形成一层煤床。煤床在可绕轴转动的磨辊装置下通过,此时,弹簧加载装置产生的碾磨力通过转动的磨辊施加在煤床上,原煤在磨碗和磨辊之间被碾磨成粉。

径向和周向移动的原煤携带着被破碎的煤粉越过磨碗边缘,进入输送介质一次风通道。输送介质通常是热空气,热空气有两个作用,一是干燥煤粉,二是输送煤粉。在输送介质的携带下,煤粉在磨煤机内部进行二级分离。合格的煤粉被送至锅炉进行燃烧,不合格的煤粉返回磨碗继续进行碾磨。穿过气流掉入侧机体区域内的不易磨碎的外来杂物被装在磨碗毂上的刮板装置刮入侧机体底板上的孔内,进入石子煤出口,排出磨煤机。

带静态分离器的磨煤机通过折向门调节装置来控制折向门的开度,最终控制进入锅炉的煤粉细度。

3 改造方案

通过对H电厂IHI-VS24磨煤机碾磨能力、携带能力、干燥能力、现场配套能力等方面进行充分核算,最终提出三项主要改造内容。考虑到H电厂的实际情况,最终仅实施前两项改造内容,后一项改造内容可为其它有需要的电厂提供借鉴。

3.1 静态分离器改造为动态分离器

20世纪80年代末期,为了应对新环保法案的要求,降低锅炉氮氧化物排放量和飞灰含碳量,美国阿尔斯通公司开始开发磨煤机动态分离器,并陆续应用于世界各地的火电厂。

2004年以后,随着国内首套配套动态分离器磨煤机的1 000 MW火力发电机组在华能玉环电厂投产,动态分离器技术逐渐应用于国内大型火力发电机组,并取得了很好的效果。

磨煤机配套的动态分离器装置主要包括以下几个部分:变频器、变频电机、减速器、轴承座装置、V形带、转子体装置。

变频电机和减速器连接在一起,变频电机通过变频器改变频率而改变转速。减速器输出轴上安装主动带轮,通过V形带带动从动轮。从动轮通过轴承座装置与转子体装置连接在一起,使转子体装置转动。

轴承座装置装有一对脂润滑角接触球轴承,轴承安装在由结构件制成的轴承座中。上、下轴承各配有一个热电阻,用于监测轴承温度。为了保护轴承,轴承座装置两端各有一个迷宫型密封结构。

动态分离器可以有效避免粒度小于75 μm的细小颗粒不必要的重新碾磨,使合格的煤粉较快排出磨煤机,进而提高磨煤机的分离效率。因此,带动态分离器的磨煤机内循环负荷比带静态分离器的磨煤机小,能够提高磨煤机的性能。换言之,在相同的煤质和细度要求下,采用动态分离器可以提高磨煤机的出力;在相同的煤质和出力要求下,采用动态分离器可以提高煤粉的细度。

近年来,笔者公司在磨煤机内部流场优化方面与上海电气中央研究院和国内知名高校展开密切合作,不断提升研发水平,为用户提供更优解决方案。对动态分离器的深入研究结果表明,动态分离器的分离效率与转子体装置叶片数量、角度、宽度,以及磨煤机内部间隙都有密切关系,只有确定了合适的参数,才能最大限度发挥动态分离器的作用。

国内某发电厂MBF-23磨煤机动态分离器改造实践表明,将静态分离器改造为动态分离器后,煤粉细度R75随着动态分离器转速的提高而线性减小。动态分离器转速达到72.8 r/min时,煤粉细度R75可达到17.76%,动态分离器转速仍可以继续提高,来获得更小的煤粉细度。试验多个工况,煤粉均匀性指标均大于1.2[7]。笔者公司配套动态分离器磨煤机已超过1 000台,静态分离器改造为动态分离器的项目已有几十台,以往项目中,石嘴山电厂磨煤机煤粉细度R90达到9.95%~16.3%,沙角C电厂磨煤机煤粉细度R90达到15%~19%,煤粉均匀性指标达到1.2以上,虎山电厂磨煤机煤粉细度R90达到11%~16%,煤粉均匀性指标达到1.48~1.57。由此可见,动态分离器相比于静态分离器,确实能明显提高磨煤机的性能。与动态分离器有关的两个核心指标,煤粉均匀性指标达到1.2以上,煤粉细度不大于14%±2%,是完全可以控制的。带动态分离器的磨煤机通过变频电机、减速器来控制转子体装置的转速,最终控制进入锅炉的煤粉细度。改造后IHI-VS24磨煤机结构如图3所示。

图3 改造后IHI-VS24磨煤机结构

影响磨煤机振动的原因较多,涉及设计、安装、运行等方面,运行层面的原因较为常见[8]。改造项目中,磨煤机振动主要发生在分离器折向门开度小于40%时。经过分析,主要原因是磨煤机静态分离器分离效率低,为了达到较小的煤粉细度,需要关小折向门。折向门关太小后,导致煤粉无法及时排出磨煤机,进入锅炉燃烧,煤粉在磨煤机内都造成风粉混合物气流紊乱,并在磨碗上堆积,从而导致磨煤机产生振动。将静态分离器改造为动态分离器,分离效率明显提高,煤粉细度可以轻松达到设计要求,上述原因带来的振动问题也将迎刃而解。因此,将静态分离器改造为动态分离器是本项目必不可少的一项改造内容。

问题的关键是改造为动态分离器后要确保动态分离器自身运行稳定,不成为新的振动源。重点采取四项措施来确保动态分离器运行稳定:

(1) 重新优化转子体装置叶片数量、厚度、宽度等参数,使转子体装置在较低的转速时煤粉细度R90能够达到14%左右;

(2) 动态分离器采用双轴承支撑,以提高动态分离器的稳定性;

(3) 动态分离器采用皮带传动,以提高动态分离器自身的抗振能力;

(4) 对磨煤机内部流场进行调整,提高磨煤机的分离效率。

3.2 密封风系统改造

改造后,每台磨煤机动态分离器需要额外密封风约20 m3/min。经核实,现场密封风机余量不足。为了尽量减少改造费用,不重新购置更大规格的密封风机。动态分离器的密封风由锅炉冷一次风管引入。

动态分离器对密封风的要求有两方面:一是密封风的压力大于磨煤机内部压力(2 000 Pa),二是密封风的风量大于20 m3/min。动态分离器位于磨煤机顶部,内部压力与磨煤机入口一次风压力相比,至少低3 000 Pa,也就是说,引入的锅炉冷一次风压力比动态分离器内部压力至少高3 000 Pa,远大于需要的2 000 Pa,压力方面完全满足要求。另外,经核实,冷一次风的风量很充足,因此,密封风的风量也没有问题。由此可见,从锅炉冷一次风管引一路风给动态分离器是可行的。

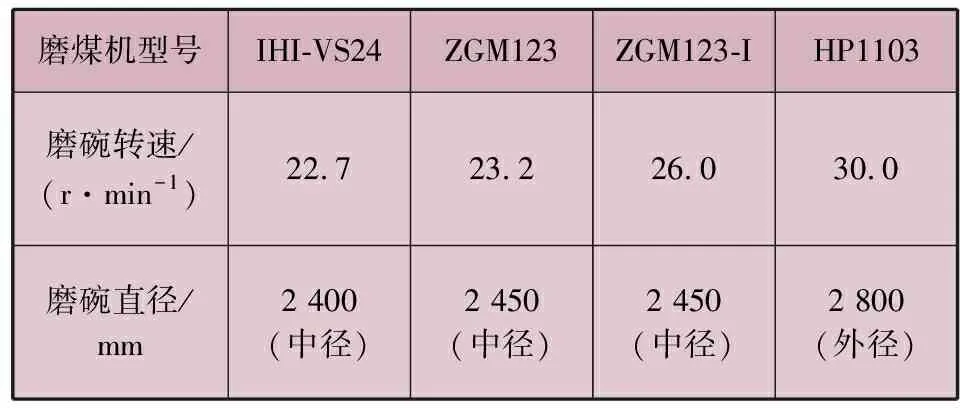

3.3 适当提高磨碗转速

磨煤机的出力与磨碗转速有一定关系,在一定范围内提高磨碗转速,可以提高磨煤机的出力。为了延长磨辊套的使用寿命,提高磨煤机的运行稳定性,MBF磨煤机采用了低转速设计[9-10]。相比较同类型立式中速磨煤机,IHI-VS24磨煤机磨碗转速最低,见表3。如果项目实际需要,可以考虑通过适当提高磨碗转速来提高磨煤机的出力。

表3 MBF磨煤机磨碗转速

4 改造效果

2021年3月,H电厂完成了两台IHI-VS24磨煤机性能提升改造。同年4月,中国大唐集团科学技术研究院有限公司西北电力试验研究院对其中一台IHI-VS24磨煤机进行了性能试验,试验报告显示,改造达到预期效果。

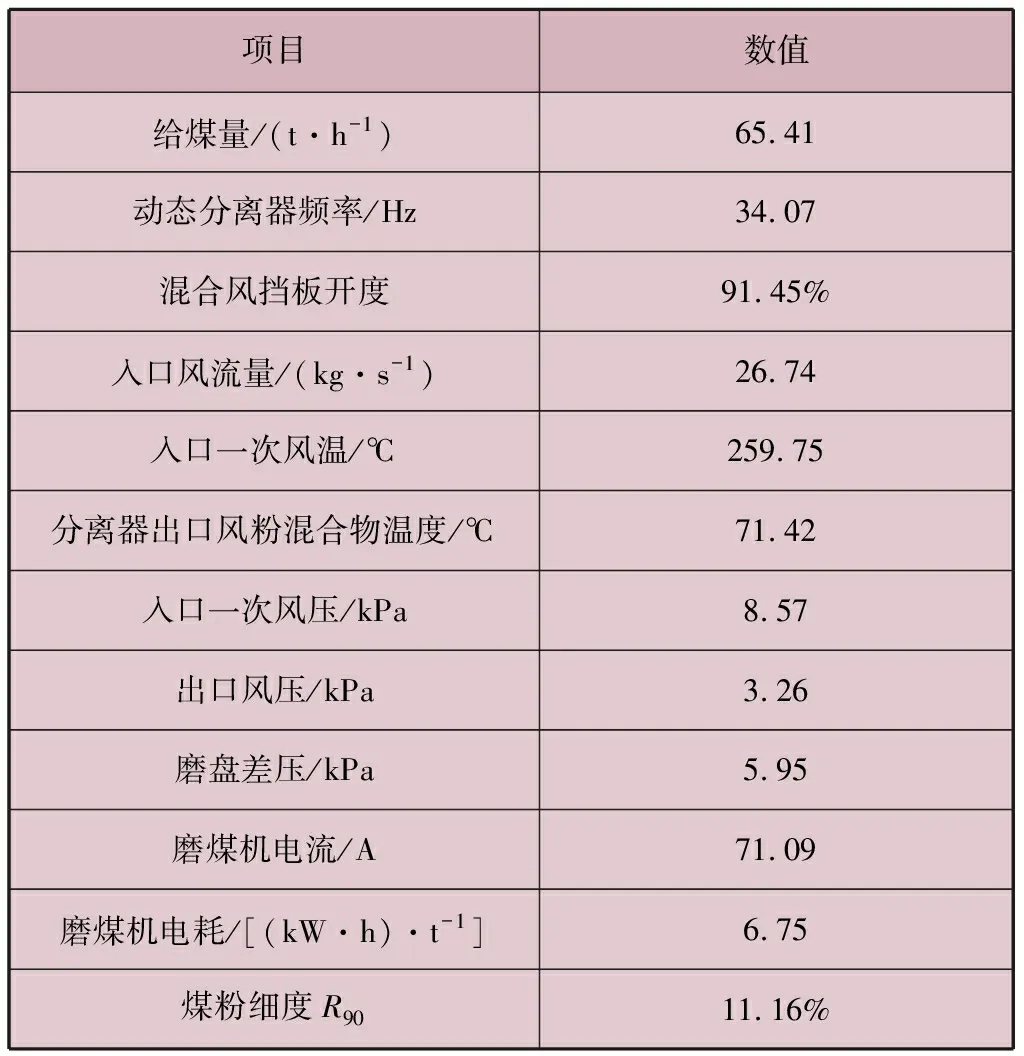

IHI-VS24磨煤机在20 t/h、66.5 t/h出力下均可以稳定运行,并且在上述出力下,磨煤机电流、磨煤机差压未超过设计最大值,煤粉细度R90测试结果分别为7.35%、11.16%,符合煤粉细度R90不大于14%的设计要求。IHI-VS24磨煤机66.5 t/h出力特性试验数据见表4。

表4 IHI-VS24磨煤机66.5 t/h出力特性试验数据

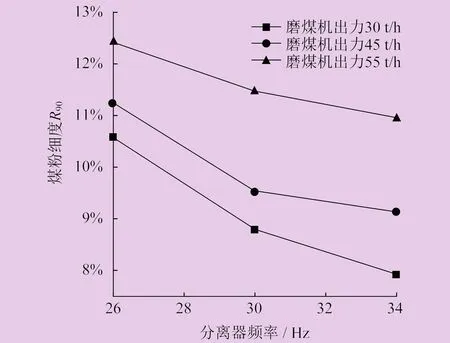

IHI-VS24磨煤机在30 t/h、45 t/h、55 t/h出力下,随分离器频率的逐渐提高,煤粉细度R90逐渐减小,煤粉逐渐变细。在各出力下,动态分离器频率调整至26 Hz后,煤粉细度R90即可满足不大于14%的设计要求。煤粉细度与分离器频率关系如图4所示。

图4 煤粉细度与分离器频率关系

煤粉均匀性指标达到1.21~1.35,大于1.2。

各工况下磨煤机最大电耗为6.75 (kW·h)/t,符合不大于9 (kW·h)/t的设计要求。

5 结束语

笔者公司对H电厂IHI-VS24磨煤机性能提升实践表明,可以通过将静态分离器改造为动态分离器有效提升IHI-VS24磨煤机的煤粉细度控制能力,消除IHI-VS24磨煤机高负荷折向门开度小于40%时的振动问题,提高了IHI-VS24磨煤机对锅炉燃烧和机组灵活性的服务能力。国内外有类似问题的同类型磨煤机可以参照本项目的思路进行改造。