基于模糊PID的犊牛代乳粉奶液温度控制系统设计与试验

2022-04-07蔡晓华王德成侯云涛

贺 刚 蔡晓华 白 阳 祝 露 王德成 侯云涛

(1.中国农业大学工学院, 北京 100083; 2.中国农业机械化科学研究院呼和浩特分院有限公司, 呼和浩特 010010;3.黑龙江省农业机械工程科学研究院, 哈尔滨 150081; 4.潍坊学院机械与自动化学院, 潍坊 261061)

0 引言

畜禽自动饲喂系统对于提高饲喂动物成活率,降低工作强度,提高畜牧业的经济效益等都具有重要意义[1-3],近些年我国学者在动物自动饲喂、个体识别、健康监测方面都取得了一系列的研究成果[4-9]。自动犊牛饲喂装备根据犊牛生理特点,综合运用测控技术、自动化控制技术和个体识别等技术,实现接近于奶牛乳头喂养犊牛的自然状态,从而保证犊牛健康,提高犊牛存活率,大幅节省劳动力,提升牧场未来经营收益[10-11]。

目前国内犊牛饲喂装置主要分为手持式、挂桶式、推车式、管道式等类型。白阳等[12-13]设计了一种具有疾病预警、饲喂量精准计量的自动化犊牛饲喂系统,为实现犊牛的智能高效饲喂和精细化管理提供了技术参考。曲永利等[14]提出了一种犊牛饲喂手持装置,主要由筒体、吸吮嘴、挂钩及存储箱等组成,将手持饲喂装置反挂在围栏外,但其饲喂效率较低、人工成本较高。石成成等[15]设计了一种适于犊牛饲喂的常乳恒温装置并完成了试验,试验结果显示在设定38.5℃温度点时,恒温控制阶段的温度变化幅度在±0.2℃范围内,满足犊牛饲喂要求。屈毅等[16]提出采用径向基神经网络与常规PID相结合构成RBF-PID控制策略,自适应调整PID控制器的参数。文献[17-18]针对不同日龄犊牛进行液体日粮的科学饲养、装置设计和自动化控制的优化设计,同时记录饲喂量和躺卧行为等数据,降低犊牛患病的概率。

国外发达国家的温度控制系统等相关研究开展较早,并已取得很大进展,相关技术已在国外市场推广使用[19-25],在PID温度控制技术方面,SALVADOR等[25]利用一种基于加权灵敏度的现代方法设计PID稳态控制技术,并将分析结果应用于控制系统中。SHARQI等[26]进一步研究模糊控制算法,结合鲁棒模糊预测控制Mamdani算法(FPCMA)对稳定性进行测试并验证算法的效率和准确性,通过试验验证该理论方案的可行性。

本文结合犊牛饲喂现状及现实需求,设计一种犊牛饲喂代乳粉冲调奶液温度PID模糊控制算法,保障温度控制系统在运行过程中始终处于优化状态。最后通过模拟仿真试验和样机试验验证方法的有效性,以解决犊牛饲喂代乳粉冲调后奶液温度难以控制的难题。

1 犊牛自动饲喂系统总体设计

1.1 犊牛自动饲喂装置结构和原理

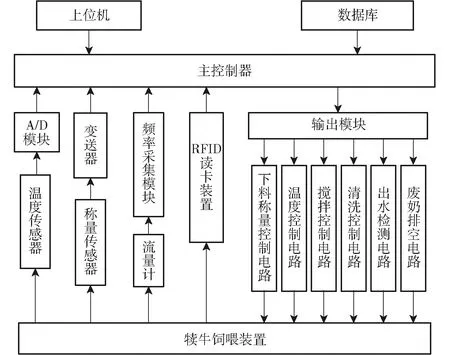

犊牛饲喂装置硬件电路系统结构如图1所示。硬件设计主要以松下FP0RC32T控制单元为控制核心,传感器等模拟量用8路A/D转换器采集,配合空开、继电器、接触器等外围部件对整机进行控制,通过选用的传感器、温度数据采集模块和系统设计,实时监测换热器内部温度变化,执行控制系统输出的控制策略,实时传输数据和执行饲喂策略。

图1 犊牛饲喂装置控制系统结构框图Fig.1 Structure block diagram of calf feeding control system

犊牛饲喂装置的温度控制系统(图1)主要由温度采集模块、温度控制数据处理模块和恒温控制模块等组成。随着犊牛饲喂装置的运行,温度控制系统根据人机交互界面设置温度控制信息,生成的控制信号传送到换热器中,换热器内部温度监测元件实时采集换热器内部代乳粉奶液温度变化信息,并将采集到的数据及时反馈给温度控制器,温度控制器通过分析计算,及时调整换热器内部加热元器件的加热幅度,实现温度动态控制。其中温度采集模块随着被控对象(代乳粉奶液)注入热交换器中,PT100温度传感器实时测量热交换器内被控对象(代乳粉奶液)的温度,并将实时采集数据反馈给数据处理模块;数据处理模块通过模糊PID闭环控制算法,经适当调整参数后再次反馈给热交换器进行模糊推理;恒温控制模块主要由PID控制器针对调整后的参数信号进行PID运算控制,并对加热丝进行通断,从而实现换热器内代乳粉溶液温度恒定。

其中犊牛饲喂装置的料斗为上部可封闭及可拆卸式的代乳粉斗状容器,出料口下端有奶液搅拌器(搅拌杯和搅拌器泵组成)。装置内部换热器主要由不锈钢盘管热交换器、牛奶输送与配料用不锈钢泵、电磁阀和流量计组成。称量部件位于搅拌器下方,工作时位于搅拌器下方的称量传感器对代乳粉给入量进行测量,实现代乳粉物料定量给送。

代乳粉料斗为代乳粉储料装置,犊牛一天饲喂4~8次,每次0.5~2.0 L。每条线可以饲喂20~30头犊牛(或10~15头仔牛肉犊牛),为降低人工频繁投入代乳粉的作业强度,经计算代乳粉料斗为32~35 kg(奶液装至顶面时)可满足中小型牧场单日的需求。本文中的犊牛饲喂装置内部装有搅拌器及循环泵(图2、3),可以实现溶液中热量的快速传导,同时通过循环泵及循环泵中附带的螺旋导流装置打破流场内稳态平衡,加快流场内热平衡速度,使传感器反馈温度可较准确地反映换热器内整体温度,保证系统温度在可靠的上下阈值范围内波动调节,避免温度分层效应的产生,提高热交换效率。

图2 犊牛饲喂装置结构示意图Fig.2 Structure schematic of calf feeding device1.代乳粉料斗盖 2.代乳粉料斗 3.搅拌器 4.热交换器 5.清洗系统 6.控制箱 7.箱体

1.2 热交换器结构设计

热交换器(图3)主要包括热交换器外壳、法兰、法兰支板、加强板、换热器堵头、循环泵、副加热器、加热温度传感器、70℃限温器、不锈钢盘管、热交换器盖、法兰密封圈、圆壳外垫、内垫和热交换器支板。

图3 热交换器结构图Fig.3 Architecture of heat exchanger1.热交换器外壳 2.法兰 3.法兰支板 4.六角法兰螺栓 5.加强板 6.换热器堵头 7.循环泵 8.副加热器 9.加热温度传感器 10.70℃限温器 11.不锈钢盘管 12.六角薄螺母 13.热交换器盖 14.法兰密封圈 15.圆壳外垫 16.圆壳内垫

结合犊牛饲喂装置的设计要求,该热交换器电源设定输入为交流220 V,加热后夹层内的电热丝将热量经导热层传递给位于内部的最终加热对象(代乳粉奶液)。设计的热交换器长度为380 mm,直径为220 mm;其内部圆环状加热管采用直径9.52 mm、壁厚0.8 mm、长10.446 m的铜管,功率为5 kW,换热面积为0.3 m3;容量为7 L。

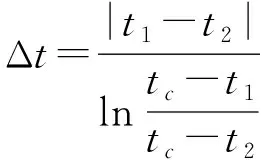

为保证犊牛饲喂装置内的热交换器在加热过程中具有优良的加热效率,满足犊牛饮用奶液时温度能够保持正常,根据犊牛7~8周龄体重的8%~10%的常乳喂量,犊牛饲喂热交换器需满足

(1)

(2)

式中A——换热面积,m2

Q——热交换器换热量,kW

K——传热系数,采用铜管取3.4 kW/(m2·℃)

Δt——代乳粉奶液的温度变化量,℃

t1——输入温度,℃

t2——输出温度,℃

tc——换热温度,℃

根据GB 151—1999《管壳式换热器》中有关换热面积的解释及计算方法,计算可得2根铜管的外表面积即换热面积A=0.273 m2,热效率可达到5 kW,根据犊牛饲喂速度和饲喂量的要求,在上述换热面积时加热速度能够满足代乳粉奶液快速加热的设计要求。

1.3 主控制器选择

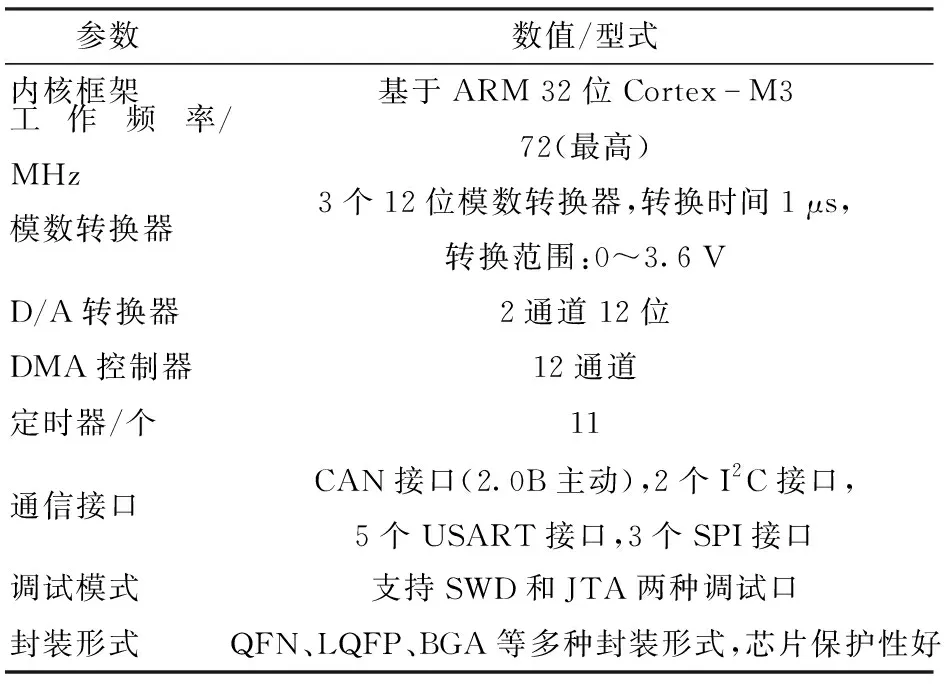

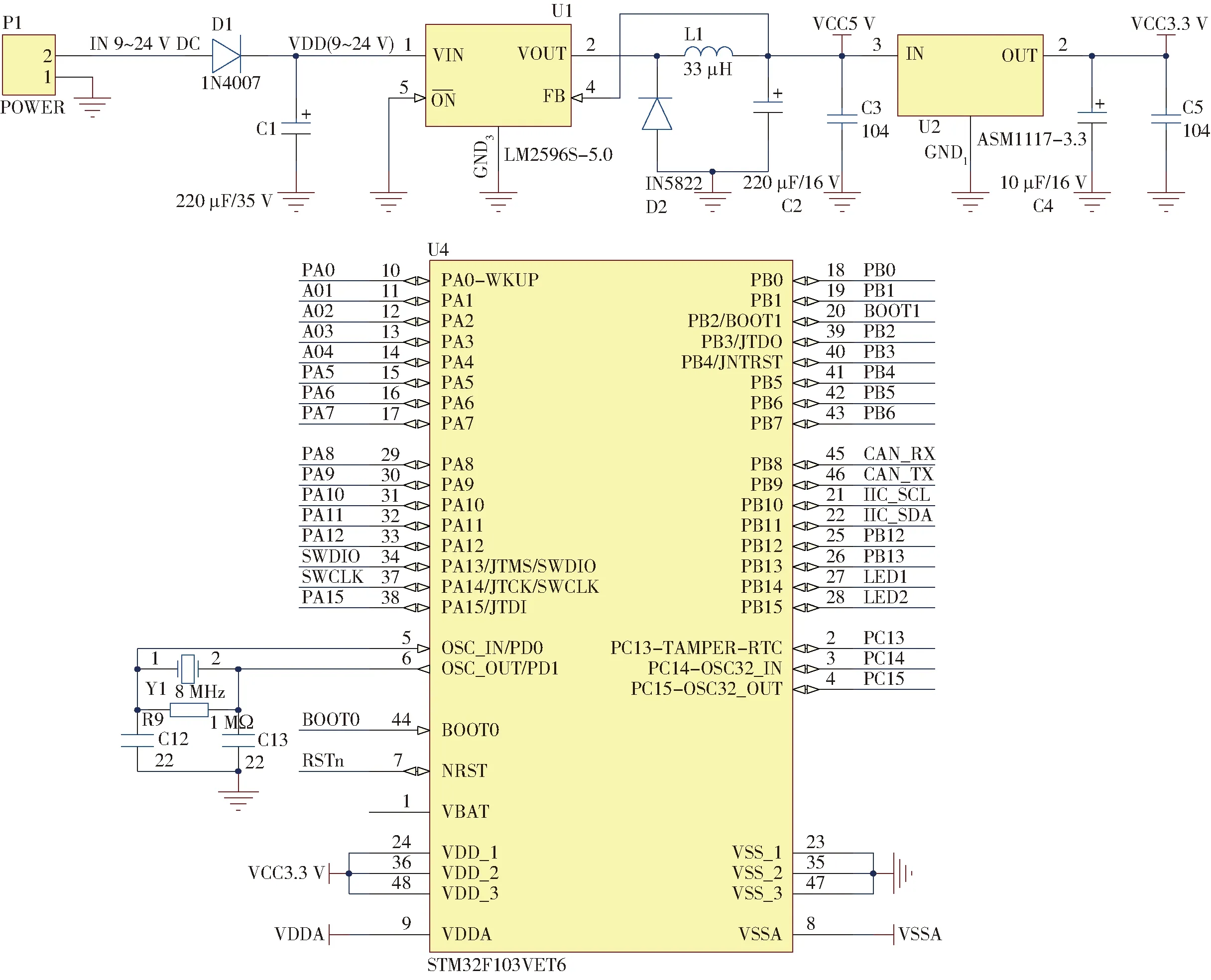

主控制器是整个犊牛饲喂控制系统的核心,不仅要完成多源传感数据的接收和融合,又要输出控制策略。在系统运行过程中,由于CPU需要在短时间内处理大量多源传感数据,并通过计算不断调整控制策略。同时主控芯片(MCU)需要实时接收上位机的命令和传输数据,这就要保证主控芯片的计算速度。全面考虑各种因素,选择了基于Cortex-M3架构的STM32F103VET6单片机。该类型单片机参数见表1。

表1 STM32F103VET6单片机参数Tab.1 Parameter of STM32F103VET6 single chip microcomputer

本文设计的主控芯片最小控制单元如图4所示。

图4 主控芯片最小控制单元电路Fig.4 Minimum control unit circuit of main control chip

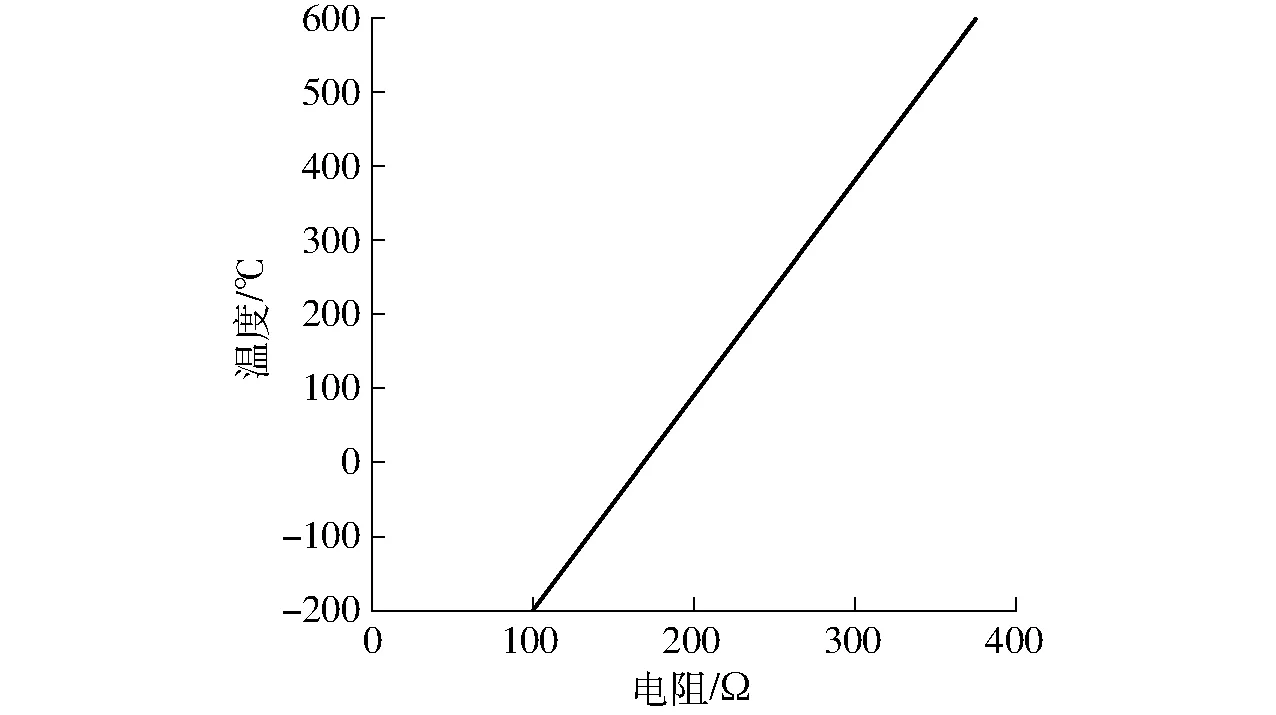

1.4 热交换器温度传感器选择

犊牛饲喂奶液的奶温传感器是犊牛饲喂装置重要部件之一,(37±1)℃是最适合犊牛采食的奶温,如果饲喂过程中奶液温度控制不精准,极易对尚在发育阶段的犊牛造成不可逆的健康影响。对于恒温控制装置,本文从实际应用效果、精度适用性和经济性考虑,选择热电阻式传感器PT100用于代乳粉混合液体的温度监测,其电阻与温度的关系如图5所示。

图5 PT100电阻与温度的关系Fig.5 Relationship between PT100 resistance value and temperature

1.5 温度数据采集模块选择

犊牛饲喂装置的温度数据采集模块选用AD7124-4型,该数据采集模块是一款低功耗、低噪声的模数转换器(ADC),集成了数字滤波器和可编程放大器,确保微弱信号经过内部放大转换可直接输入主控芯片,使其非常适合低压和高精度测量。AD7124-4与主控芯片的通信采用SPI方式,PT100检测到的温度数据经由AD7124-4电路去噪放大传输给MCU,如图6所示。

图6 AD7124-4电路图Fig.6 AD7124-4 circuit wiring diagram

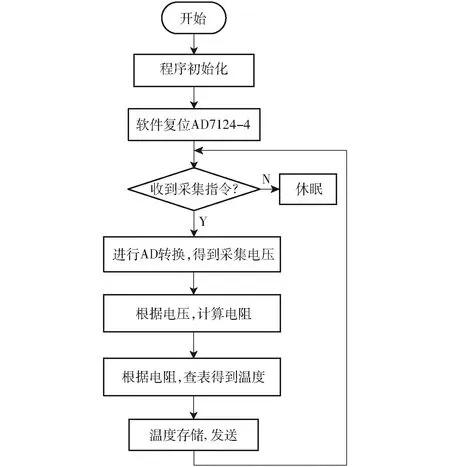

1.6 采集温度控制数据工作流程

犊牛饲喂奶液温度采集数据的工作流程如图7所示。当AD7124-4接收到主控器发送的AD采集指令时才会唤醒自身,并从掉电模式切换到工作模式准备AD采集,并且将转换后的温度数据存入缓冲区,同时通过串口上传给上位机进行温度控制。

图7 数据采集流程图Fig.7 Data acquisition flow chart

1.7 通信接口电路设计

上位机和主控制器之间采用RS-232方式交互数据。因RS-232与主控芯片(MCU)的TTL电平不适配,所以选用芯片MAX3232确保电平间的平稳转换,如图8所示。

图8 PC机与主控器通信接口电路Fig.8 Communication interface circuit between PC and main controller

2 PID温度控制和模型仿真设计

2.1 PID控制器原理

模糊PID温度控制器由推理机构和PID控制器两部分组成,系统工作时,以设定温度与预期设定值偏差e及其偏差变化率ec作为模糊控制器的输入。经过模糊控制器的模糊推理后,输出模糊量,经过清晰化处理后,分别得到PID控制器的调整值,与PID控制器的初始值相加后得到实时的控制数据,最后PID控制器运算输出控制量,以此来动态控制被控对象(代乳粉奶液)温度,模糊PID温度控制器的原理图如图9所示。

图9 模糊PID温度控制器原理图Fig.9 Schematic of fuzzy PID temperature controller

2.2 控制对象数学模型建立

犊牛代乳粉奶液的温度控制,主要通过加热元件和温度传感器进行调节,代乳粉经过冲调、搅拌后,输送到每头犊牛饮奶位时,温度已经自然降低,因此,温度控制需结合室外环境温度的变化进行不间断调整,使其奶液到达犊牛饮奶位时的温度符合犊牛饮奶的温度需求。

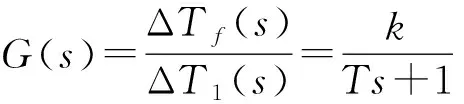

电加热设备的控制模型是热交换器加热用电阻丝套管温度T1与最终加热对象温度Tf的时间变化函数,经计算可得最终加热对象温度变化量的传递函数G(s)为

(3)

式中ΔTf(s)——最终加热对象的温度变化量

ΔT1(s)——热交换器加热用电阻丝套管温度变化量

k——系统增益

T——系统时间常数

式(3)所得数学模型为近似模型,与实际的被控对象存在一些差别。例如,电阻丝对电阻丝套管的热传递、电阻丝套管对最终加热对象的热传递和流体温度扩散过程都会存在一定的传输时间,即延迟一段时间才能对下一对象产生影响。经试验测算,延迟时间τ0为1 s,因此在微分方程中控制量用Δu(t-τ0)代替Δu(t)会更加准确,对应的传递函数应对应地包含一项延迟环节。则加热系统最终的数学模型可表示为

(4)

根据模型各参数的物理意义,计算得出各参数值,代入模型得

(5)

2.3 PID控制器设计

由于设计的犊牛饲喂装置热交换器内部温度传感器在测量代乳粉奶液温度和数据传输时具有滞后性,因此加热元件可通过动态调整进行精确控制,在奶液闭环温度控制系统中,PID控制器主要的调控方式是通过比例系数Kp、积分系数Ti和微分系数Td的调整来实现系统动态性能的实时优化。本文控制模型采用Ziegler-Nichols(Z-N)参数整定方法,因控制对象的阶跃响应为一阶惯性环节同时附加时滞,所以,PID控制器的参数可按表2直接推导得出。

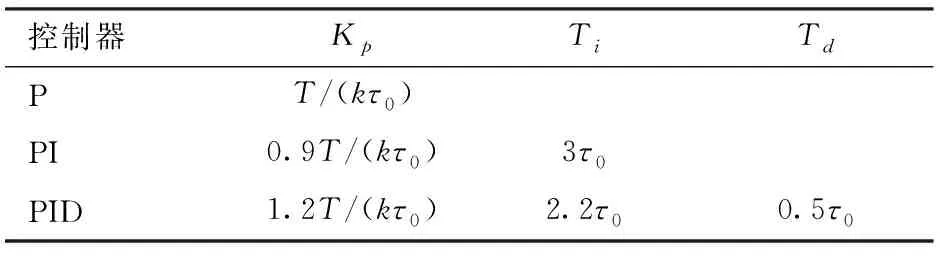

表2 Z-N法PID参数整定Tab.2 Z-N PID parameter setting

根据表2可求得Kp=9,Ti=2.2,Td=0.5。

2.4 模糊PID控制器设计

热交换器温控系统的PID控制模型如图10所示。

图10 热交换器温控系统的PID控制模型Fig.10 PID control model of exchanger temperature control system

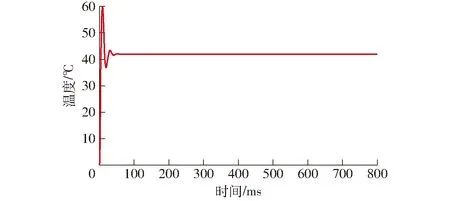

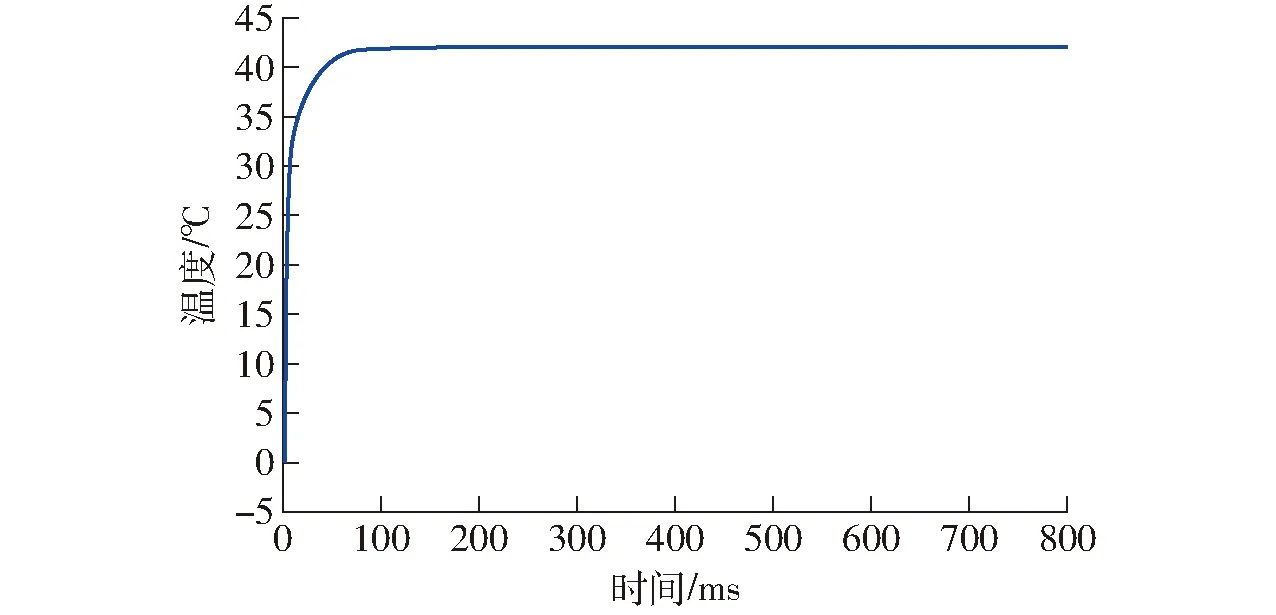

在温度控制仿真过程中,预先设置初始试验参数并将参数输入图10控制模型中,预先设置温度为42℃,仿真时间设置为800 ms,PID参数可以通过Z-N法计算得到,其模拟仿真结果如图11所示。

图11 温度闭环响应曲线(Kp=9,Ti=2.2,Td=0.5)Fig.11 Temperature closed loop response curve (Kp=9,Ti=2.2,Td=0.5)

由图11可看出,控制曲线初始部分存在幅度较大的振荡现象,因此通过在线整定PID参数可以相对稳定地控制曲线,其调整后的参数为Kp=3,Ti=0.1,Td=0.3。

由图12可知,虽然振荡次数明显较少,但是超调量依然较大,需进一步对上述参数进行调整,将参数调整为Kp=1.5,Ti=0.1,Td=0.3时,结果如图13所示。

图12 温度闭环响应曲线(Kp=3,Ti=0.1,Td=0.3)Fig.12 Temperature closed loop response curve(Kp=3,Ti=0.1,Td=0.3)

图13 温度闭环响应曲线(Kp=1.5,Ti=0.1,Td=0.3)Fig.13 Temperature closed loop response curve (Kp=1.5,Ti=0.1,Td=0.3)

通过上述被控对象(代乳粉奶液)温度控制模拟仿真试验可知,常规PID控制算法虽然能胜任大多数温度控制功能,但动态性能变动性不够强,算法参数需要人工进行整定,且参数的适应性较差,面对被控对象的突然改变时,需要重新整定PID参数才能使系统达到新的平衡,导致系统出现不稳定的情况。因此将模糊控制算法引入传统的恒温控制系统构成智能模糊控制系统,利用模糊控制规则自适应在线修改PID参数,构建模糊自整定PID控制系统,可以提高其控制效果,实现对温度更好的控制。

2.5 模糊PID控制器设计

2.5.1模糊控制规则建立

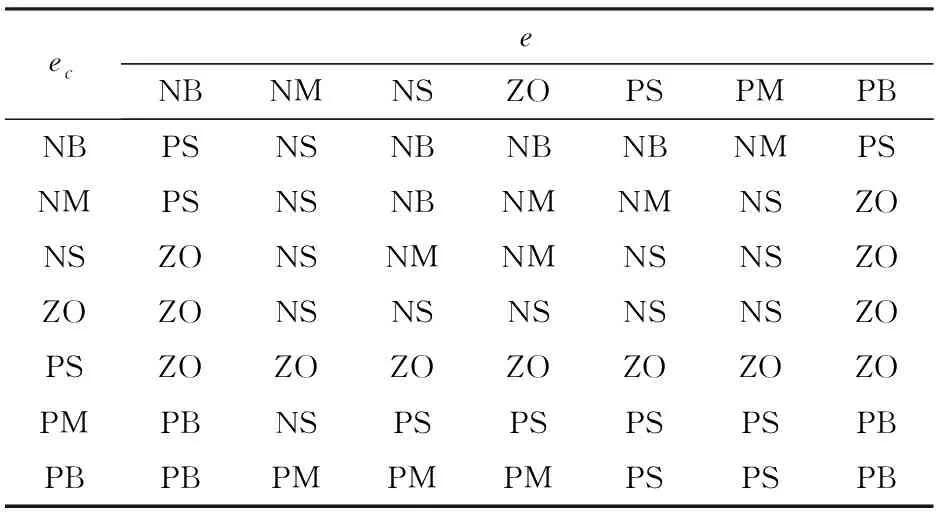

为使模糊PID温度控制器能够稳定可靠地控制被控对象(代乳粉奶液)温度,需合理设计系统工作时的模糊控制规则,根据预先定义的模糊控制规则可以将模糊控制规则进行改写。在温度控制系统工作初始阶段,系统偏差较大,为了尽快提高系统的响应速度,需要设置数值较大的比例系数、较小的积分系数及较小的微分系数;在温度控制系统接近设定温度时,防止系统超调,需采用较小比例系数、较小的积分系数和较大的微分系数;在温度控制系统产生超调时,需采用大小合适的比例系数、较大的微分系数。控制规则设计是设计模糊控制器最为重要的部分,控制规则直接影响着控制器实际工作性能。模糊控制规则主要基于实际操作人员的操作经验归纳总结进行设计开发得到的模糊控制语句。模糊PID控制器具体改写参数的调整值控制规则如表3~5所示,设偏差e为{Ei|i=1,2,…,m},偏差变化率ec为{ECj|j=1,2,…,n},系统的输出控制量u为{Uij|i=1,2,…,m;j=1,2,…,n}。

表3 参数ΔKp的模糊控制规则Tab.3 Fuzzy control rule of parameter ΔKp

表4 参数ΔKi的模糊控制规则Tab.4 Fuzzy control rule of parameter ΔKi

表5 参数ΔKd的模糊控制规则Tab.5 Fuzzy control rule of parameter ΔKd

2.5.2模糊PID控制器参数设计

在常规PID控制器的基础上加入模糊控制理论,模糊PID控制器以响应偏差及偏差变化率作为输入,用模糊控制规则对PID控制器的参数Kp、Ki和Kd进行实时修改,以适应不同时刻的偏差及偏差变化率对PID参数的要求。

输入设定参数值:最高输出温度42℃,最低输出温度40℃;输入温度范围为0~18℃。因此设其偏差e的基本论域为[-42℃,42℃],温度偏差变化率ec的基本论域为[-18℃,18℃]。基于确定的确切量论域,选择它们的等级量论域分别为E={-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6},EC={-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}。同时为了进行模糊推理,需将基本论域离散化转换到模糊子集的模糊论域中,这就要通过量化因子来实现。因此,可由确定等级量的论域中的量化因子公式计算得到。计算式为

(6)

式中Ke——误差量化因子

Kec——误差偏差量化因子

e1、e2——偏差e的基本论域

eC1、eC2——偏差变化率eC的基本论域

设模糊控制器的输出量ΔKp、ΔKi、ΔKd论域为{-3,-2,-1,0,1,2,3},本文选取ΔKp、ΔKi、ΔKd的基本论域为[-0.3,0.3]、[-0.06,0.06]、[-3,3]。则比例系数变化量调整因子ΔKKp、积分系数变化量调整因子ΔKKi、微分系数变化量调整因子ΔKKd的计算式为

(7)

对于温度控制的实际工作情况,分别将偏差、偏差变化率及模糊PID控制器参数的整定调整值ΔKp(比例系数变化量)、ΔKi(积分系数变化量)、ΔKd(微分系数变化量)的模糊控制论域语言表达变量设定为{NB,NM,NS,ZO,PS,PM,PB},即负大、负中、负小、零、正小、正中、正大。

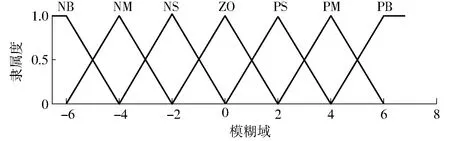

2.5.3控制器的隶属函数设计

考虑到奶液温度控制技术运用实际环境的复杂程度等特点,偏差e、偏差变化率ec及系统控制参数增量ΔKp、ΔKi、ΔKd的隶属函数均选取计算量小、内存占用小的三角形函数,偏差e、偏差变化率ec隶属函数的结构如图14所示。

图14 模糊PID控制器隶属函数Fig.14 Membership function of fuzzy PID controller

2.5.4温度控制参数的模糊推理及清晰化过程

根据系统设定被控对象(代乳粉奶液)的温度控制规则进行模糊推理运算可以得到PID温度控制参数的调整变化值,由于过程较为复杂,本文不再叙述,对于模糊推理得到的模糊控制量,是在一个模糊论域内不同语言变量取值的组合,需要将其转换为控制器可识别的清晰值,考虑到加热装置温度控制精度的要求,选用精度较高的加权平均法进行模糊控制量的清晰化,分别得到PID控制参数的3个调整值,即

(8)

(9)

(10)

其中μ(ΔK′pj)、μ(ΔK′ij)、μ(ΔK′dj)为相应的模糊子集隶属函数的隶属度,最终得到PID控制的3个控制参数Kp、ΔKi、ΔKd计算式为

(11)

式中Kp0、Ki0、Kd0——Kp、Ki、Kd的初始值

3 结果与分析

3.1 模糊PID温度控制系统仿真试验

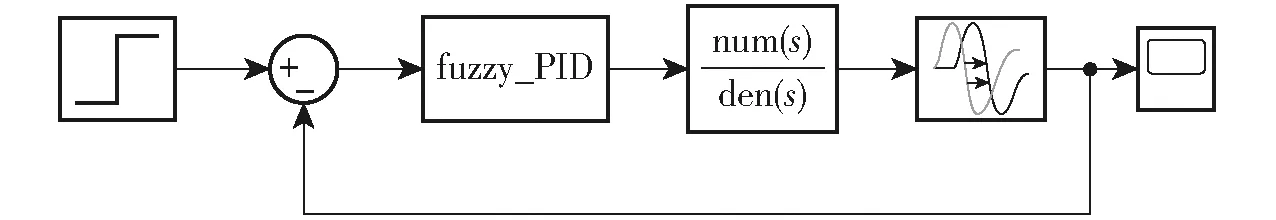

为了验证模糊PID温度控制系统的有效性,利用Matlab软件完成模糊PID控制算法的Simulink程序设计(图15),并使用STEP 输入作为系统的期望值输入,完成两种控制方式温度响应曲线的对比处理。同时参照DB134/T 3979—2021《奶犊牛饲养管理技术规程》要求,犊牛饲喂适宜饮用代乳粉奶液温度为(37±1)℃(犊牛代乳粉冲调奶液入口温度)。于2021年6月15—17日进行温度模拟PID控制试验,结果如图16所示。

图15 模糊PID控制算法的仿真程序Fig.15 Simulation program of fuzzy PID control algorithm

图16 模糊PID控制算法的温度闭环响应曲线Fig.16 Temperature closed loop response curve of fuzzy PID control algorithm

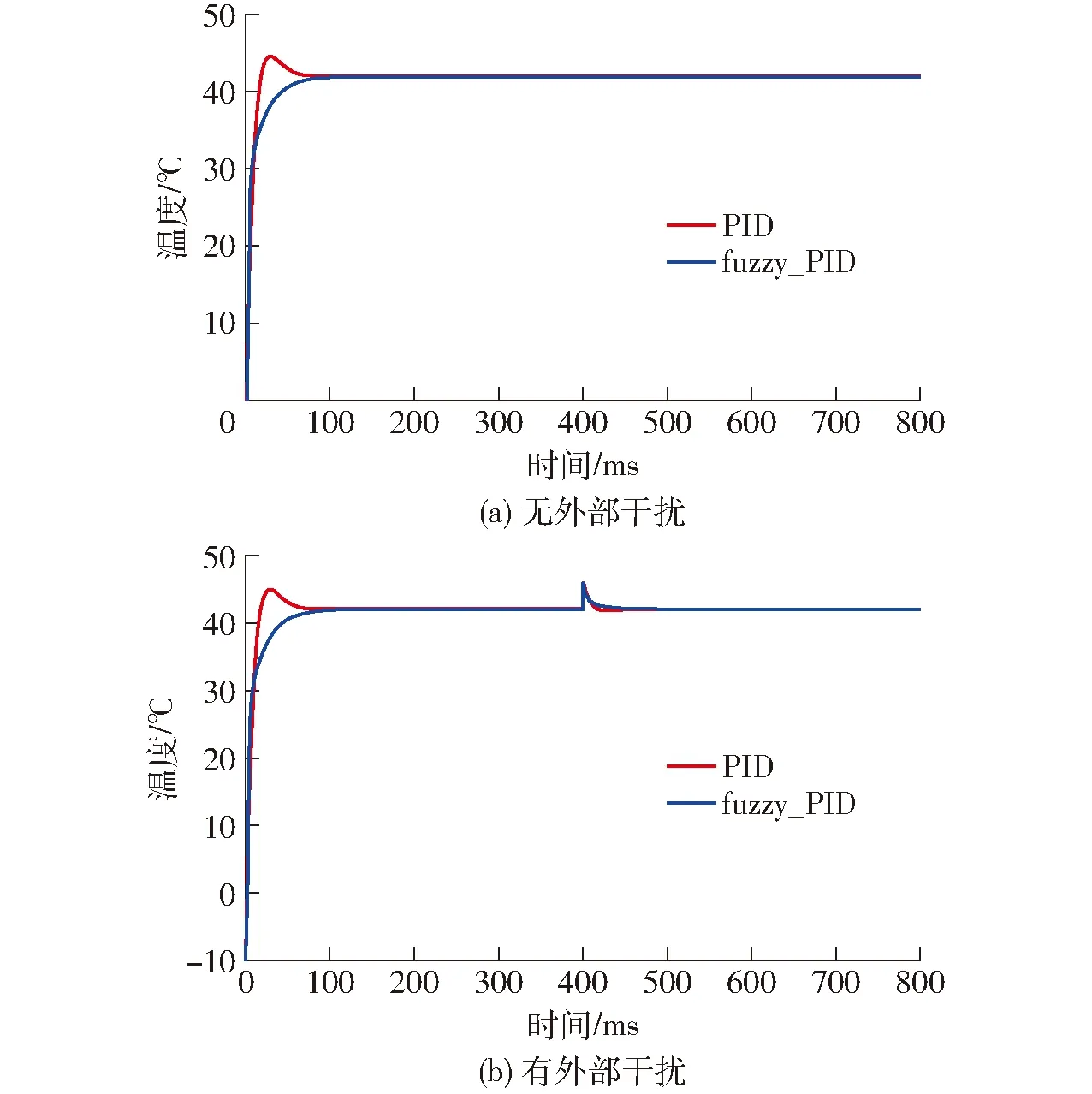

对比模糊PID控制器的控制曲线与常规PID控制器的控制曲线,结果如图17所示。

图17 两种控制方式温度响应曲线对比Fig.17 Comparison of temperature response curves of two control modes

由图16、17可知,设计的模糊PID策略能较好地完成代乳粉奶液温度控制作业环节的精确控制。模糊PID温度控制系统对犊牛饲喂被控对象(代乳粉奶液)的温度控制具有很好的动态调节作用。自适应模糊PID控制的响应速度更快、更平滑、调节精度也有所提高,具有更好的控制性能。试验对比结果表明:模糊PID温度控制系统能够间接将代乳粉冲调奶液温度控制在(37±1)℃的可控范围内,同时奶液温度波动幅度较小。因此本文设计的模糊PID温度控制系统能够满足犊牛生长发育的奶液饲喂温度标准。

针对干扰信号,当温度偏差值大于某一设定值时,可以通过模糊推理法迅速改变系统控制量,从而提高奶液温度控制系统的鲁棒性;而系统温度偏差小于设定值时,可以通过切换到PID 控制算法调整系统控制量,从而提高温度控制系统的稳态精度。因此,模糊PID控制器能有效减少温度的波动范围,有效提高温度的控制精度和响应速度,如搅拌时间和环境温度变化等影响因素引起的扰动可由控制器克服,实现快速抗干扰并达到系统稳定的效果。

3.2 模糊PID温度控制系统奶液温度控制验证试验

为进一步验证模糊PID控制的犊牛饲喂温度控制系统的有效性,对不同的入水温度、出水温度和冲调后奶液温度分别进行数据采集。设定控制器的输入变量(入水温度),构建控制器并准确控制入水温度,采集结果如表6所示。

表6 温度采集结果Tab.6 Temperature acquisition results

热交换器装置在通电200 s后达到设定温度,当试验测量工作环境为25℃、奶液输送管道长度为5 m和搅拌器电机转速为1 600 r/min时,温度控制系统在稳定状态下,检测犊牛饮奶位奶液温度差最大为0.3℃,恒温控制效果和数据反馈良好,同时热交换器内温度能够长时间维持在较小的波动幅度。可知仿真验证和实际测试数据偏差较小,进一步验证了仿真测试的正确性以及模糊PID温度控制的优越性。

3.3 犊牛饲喂装置热交换器恒温控制样机试验

3.3.1温度控制测量试验

为了检测犊牛饲喂装置的工作性能,参考DB15/T 418—2005《农牧交错区乳用犊牛饲养管理技术规范》,确定饲喂性能是否符合实际工作的要求。本研究通过对犊牛饲喂装置的软件系统运行、饲喂与清洗温度的调节和储料装置送料机构的送料效果进行整机测定试验。试验于2021年3月1日—4月24日在哈尔滨市五常县周家奶牛养殖场进行,试验前准备代乳粉、水、秒表和犊牛饲喂装置。图18为犊牛饲喂装置样机,图19为犊牛采食过程。

图18 设备试调过程Fig.18 Equipment debugging process

图19 犊牛采食过程Fig.19 Calf feeding process

3.3.2结果与分析

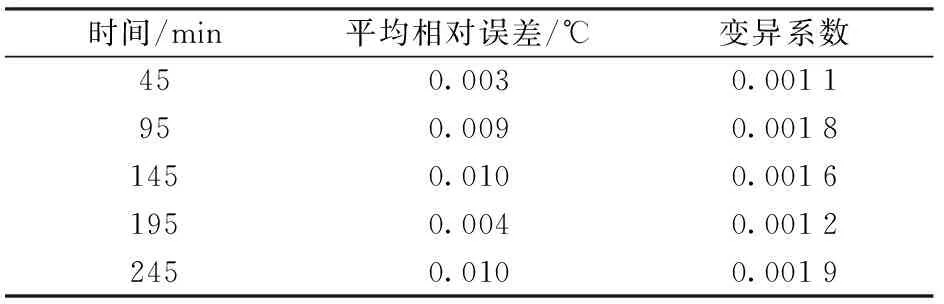

对犊牛精确饲喂装置的热交换器恒温控制进行性能试验。热交换器内的代乳粉奶液恒温控制在42℃。每5 min记录一次温度,结果如表7所示。温度平均相对误差以及变异系数如表8所示。

表7 温度控制数据Tab.7 Temperature control data

表8 平均相对误差和变异系数Tab.8 Mean relative and coefficient of variation

由表8可知,对于恒温控制阶段温度的控制,系统在设定的温度点(42℃)时,整个过程的温度基本控制在(42±0.2)℃变化范围内,平均相对误差和变异系数较小,系统温度控制稳定。

4 结论

(1)根据犊牛生理特性及饲喂代乳粉奶液温度的需求,设计了一种模糊PID温度控制系统,首先确定了热交换器的结构设计、温度传感器选择、温度数据采集模块选择等,实现了犊牛饲喂装置热交换器的温度控制及代乳粉冲调奶液温度稳态控制的目的。

(2)通过仿真试验对比分析、验证试验和样机试验可知,设计的模糊PID温度控制策略能较好地实现代乳粉奶液温度控制。模拟仿真试验结果表明,基于模糊PID温度控制的犊牛饮用奶液能够将代乳粉冲调奶液温度控制在(37±1)℃。实际测量数据进一步验证了仿真模拟所得数据结果,证明本文设计的基于模糊PID控制算法的温度控制系统较常规PID自整定响应速度快、稳定性好、超调量小,从而大大改善了奶液温度控制的动态性能。

(3)在样机试验中,热交换器中的代乳粉奶液温度设置在42℃的控制点,试验整个过程温度基本控制在(42±0.2)℃变化范围内,温度稳定性符合预先设计要求。试验过程中,温度控制系统出现阶跃扰动信号时,设计的模糊PID温度控制系统均能迅速克服扰动,具有良好的稳态温度控制优势。