石膏板烘房节能减排技术改造

2016-01-13徐丽华钱惠国

徐丽华 钱惠国

摘 要: 节能减排正以越来越严峻的态势成为制约各行业发展的瓶颈,也是促进社会经济发展、走可持续发展是企业求生存的必由之路.目前常用的建材干燥烘房干燥后产生的水分及其汽化潜热随废气排放至大气环境中,既对大气环境造成热污染又浪费了能源.介绍了石膏板的生产工艺,简述了烘房的热平衡测试结果及烟气带走热量的计算结果,提出了采用烘房热交换器冷凝水回收技术的可行性.计算结果表明,该技术具有较好的节能效果,在建材行业中具有较广阔的推广应用前景.

关键词: 烘房; 热平衡测试; 热交换器; 节能减排

中图分类号: TQ 021.3 文献标志码: A

Energy saving and emission reduction technological

transformation of gypsum board drying room

XU Lihua1, QIAN Huiguo2

(1.SaintGobain Gypsum(Shanghai) Co . , Ltd . , Shanghai 201201, China;

2.School of Urban Construction and Safety Engineering, Shanghai

Institute of Technology, Shanghai 201418,China)

Abstract: Energy conservation and emission reduction has turned into a massive barrier in the way of development in every field.Therefore,sustainable development has become a must for the survival of a company.The weakness of the widelyused drying room is that the moisture and its latent heat will be emitted into the air,which is both a thermal pollution and a waste of energy.The manufacturing process of the gypsum board is introduced.The results of the thermal balance test for the drying room and the amounts of heat drawn off by the flue gas are provided.The condensate recovery technology based on the drying room heat exchanger is put forward.The results show that the new technology has a good performance of energy saving and has a broad application prospect in the building materials industry.

Keywords: drying room; thermal balance test; heat exchanger; energy conservation and emission reduction

能源与环境是当今世界的热门课题,它不仅影响本国人民的生存与发展,而且将对人类赖以生存和发展的地球产生影响.节能减排正以越来越严峻的态势成为制约各行业发展的瓶颈,也是促进社会经济发展与资源环境相协调、走可持续发展的必由之路.

在建材、化工等领域的生产加工过程中,其产品常需进行干燥处理,且干燥量大、能耗高.目前常用的建材干燥烘房干燥后产生的水分及其汽化潜热随废气一起排放至大气环境中,既对大气环境造成热污染又浪费了能源.

1 建材石膏板烘房干燥原理

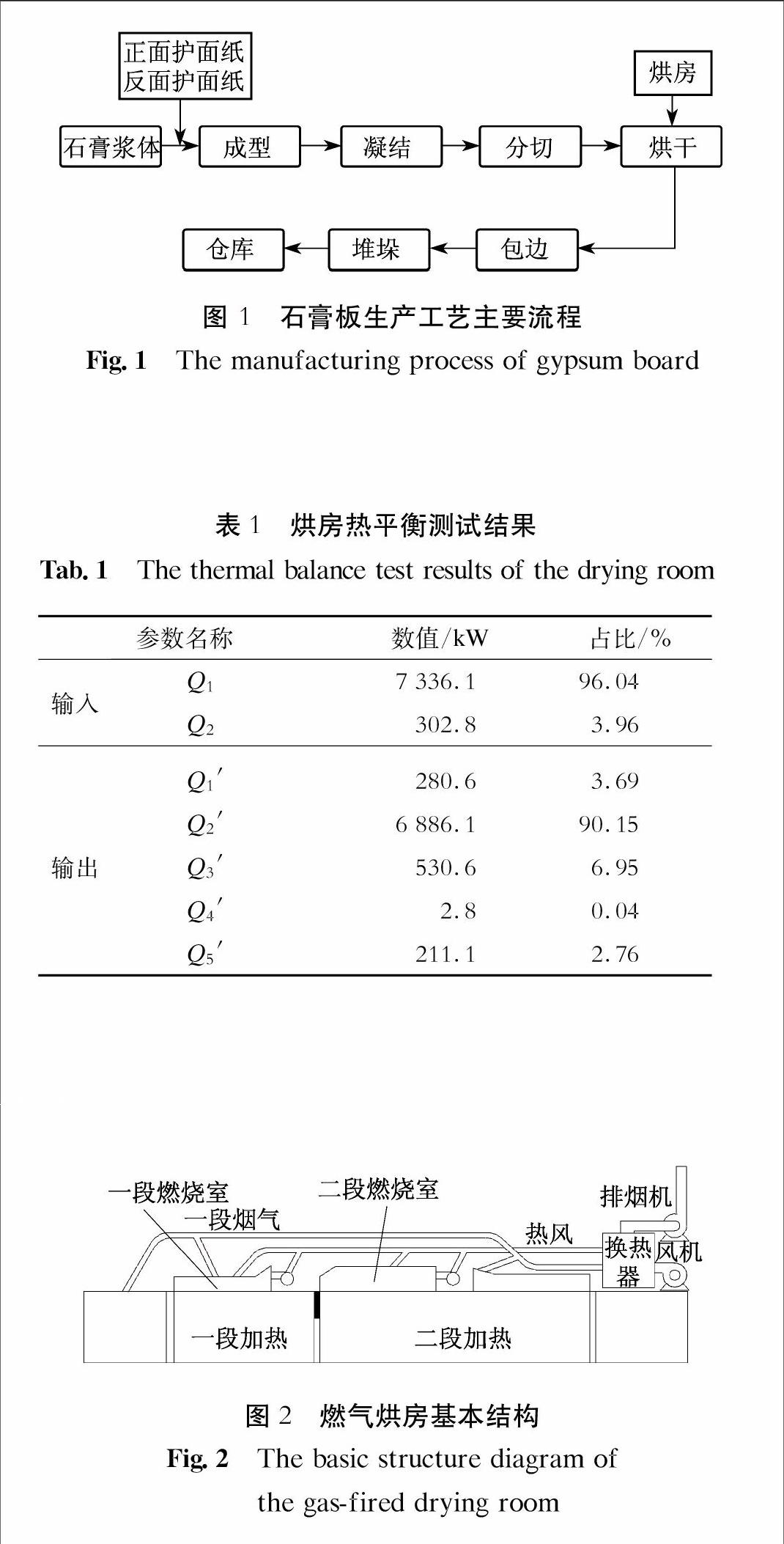

纸面石膏板是以天然石膏和护面纸为主要原材料,按照一定的比例掺加适量纤维、淀粉、促凝剂、发泡剂和水等,经混合、成型、凝结、分切、烘干、包边等工序制成的轻质建筑板材.石膏板生产工艺主要流程如图1所示[1-2].

图 1 石膏板生产工艺主要流程

Fig.1 The manufacturing process of gypsum board

石膏板成型工艺过程为:搅拌机的料浆落到振动平台的下纸上进入成型机,在成型机上挤压成要求规格的石膏板,并将其与上纸复合,然后依次在凝固皮带上完成初凝,在输送辊道上完成终凝,并经过定长切断机切成需要的长度,最后经分配机进入干燥机(烘房)干燥.燃气烘房基本结构如图2所示.烘房设有二个加热段,以天然气作为能源介质,通过燃烧室将天然气燃烧成高温废气产物,再抽回一部分排放废气和预热空气,并进行一定配比的混合,以满足送入烘房温度要求.石膏板刚进入一段加热时,板内水分高,干燥时水分蒸发量大,所以该段供气量较大,一般占烘房总供气量的60%~70%,排出的废气中水分含量高;二段加热主要是缩小石膏板芯部及表面温差,并利用二段燃烧室中含湿量低的废气提高干燥石膏板

通过对烘房进行热平衡测试可获得其技术经济性能指标,通过对烘房运行情况的测试分析可及时了解烘房的运行工况,诊断烘房的“病情”,找出其节能潜力.结合烘房的实际运行特点进行节能技术改造,可使烘房的效率及干燥能力得到提高,单耗进一步下降.烘房的热平衡测试是工业企业了解烘房运行情况的一个有效途径,是现代企业节能管理的一个主要手段.在条件成熟的情况下,本文对烘房进行了热平衡测试,结果如表1所示,表中:Q1为燃料燃烧化学热量;Q2为助燃空气带入的热量;Q1′为出烘房石膏板带出的热量;Q2′为石膏板水分汽化蒸发带出的热量;Q3′为出烘房烟气带出的热量;Q4′为化学不完全燃烧损失的热量;Q5′为烘房表面散热量;输出与输入热量的差值为-272.3 kW.

从测试结果可看出,天然气供热的绝大部分热量用于蒸发石膏板内的水分.测试期间随烟气排出的蒸发水量为9.6 t · h-1,此时的排烟平均温度为126℃,带走热量7 416.67 kW(包括干烟气和水蒸气的汽化潜热).经空气换热器后,排出烟气平均温度为74.6℃,烟气中约含有8.9 t · h-1的水蒸气随烟气排出.这既浪费了水资源和热能,又污染了大气环境.

3 烘房热交换器冷凝水回收技术

石膏板在冬季生产过程中由于工艺水温度偏低,导致石膏板进入烘箱的板温偏低.这不仅会增加烘箱的天然气耗量,而且使烘箱出口石膏板的合格率下降.若能使冬季工艺水在一定温度范围内保持恒定,则能较好地改善烘箱的运行工况.

在各排烟口后加装二组气水换热器,采用循环水冷却烟气回收热量,并在换热器底部设置集水盘回收冷凝水.当排放烟气被循环水冷却后,烟气中的部分水蒸气开始释放潜热并冷却成冷凝水,烟气温度愈低冷凝水析出愈多.各类输送水管均采用玻璃棉保温包扎,工艺循环水泵采用变频控制以控制排烟温度,石膏板用水由冷凝水和循环冷却水联合供给.循环换热工艺水温度控制流程如图3所示,图中:TT00、TT01均表示温度变速;TTC01表示温度控制;TY01表示温度控制执行机构.

图3 循环换热工艺水温度控制流程

Fig.3 Temperature control logic of the circulating

water for heat transfer

4 节能量计算及经济性问题

测试期间排放烟气量为10 882 Nm3 · h-1 ,折合质量为14 000 kg · h-1 ,设定气水换热器的出口烟气温度为60℃ ,74.6℃时烟气含湿量为390.370 g · kg-1 ,60℃时含湿量为154.82 g · kg-1,平均每小时能收集凝结水3.2 t· h-1,蒸汽的潜热回收热量为2 069.44 kW,可使流量为51 t · h-1的循环冷却水的温度从5℃提高至40℃,完全满足石膏板工艺用水的温度和用水量需求.

如果采用天然气对工艺用水进行加热,根据工艺水量27 t · h-1,热水锅炉的转换效率90%计,天然气热值为35 530 kJ · Nm-3,则需要天然气108 Nm3 · h-1.以每年冬季运行4个月、运行时间1 920 h计,1 Nm3天然气价格为4.8元,则每年节省费用为100万元.按照节能服务公司报价,整套冷凝水回收设备总投资65万元,投资回收期仅8个月.

5 结 论

石膏板烘房烟气冷凝水回收技术经技术改造后,既能回收烟气中水蒸气的潜热和将冷却的凝结水返回至工艺水中,减少了新水的用量,又能在冬季提高工艺水温度,使产品合格率提高至夏季的水平.烘房烟气水蒸气凝结回收技术改造工艺简单,投资回收期短,仅需要8个月,并且只要在各排烟管道上割去部分后嵌入气水换热器即可.该技术在建材行业中具有较广阔的推广应用前景.

参考文献:

[1] 余春生,陈仰鑫.干燥机理及提高干燥速率方法[J].山东陶瓷,2010,33(5):34-36.

[2] 张麦丽,刘建峰.烘房的节能改造[J].中国陶瓷,2008,44(10):61-62.

[3] 严平,曹伟武,钱尚源.化工干燥烘房风机回转双循环系统的应用研究[J].上海化工,2005,30(1):19-20.

[4] 陈士平,沈元户,张维芬.普通烤烟烘房技术改进的效果[J].浙江农业科学,2002(3):145-146.

[5] 马其良,戴跃忠,丁伟杰,等.冷凝锅炉尾部翅片管束换热器的复合放热特性及节能效果[J].能源研究与信息,2004,20(4):225-231.第31卷 第2期能源研究与信息Energy Research and InformationVol.31 No.2 2015