气吸式马铃薯播种机一体式风机优化设计与试验

2022-04-07吕金庆朱明芳竹筱歆李季成苏文海刘中原

吕金庆 朱明芳 竹筱歆 李季成 苏文海 刘中原

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

我国马铃薯种植面积大,但单产水平较低,多采用人工播种和机械播种的方式,存在作业速度低、播种质量差等问题,严重制约了马铃薯产业的发展[1-2]。与人工播种和机械播种相比,气吸式播种具有伤薯率低、作业速度高、精密性好等特点,因此推广气吸式播种是马铃薯产业发展方向。马铃薯种薯个体质量差异性大、形状不规则等物料特性决定了气吸式马铃薯播种机在作业时对风机的性能要求较高。现有的气吸式马铃薯播种机多为双风机结构,存在结构尺寸大、传动系统复杂、所需配套动力大等问题。风机作为气吸式马铃薯播种机的重要工作部件,其工作性能对播种作业的质量有重要影响,因此有学者对现有的气吸式马铃薯播种机风机进行试验研究与优化设计进而提高风机作业性能,简化播种机结构,提高播种机作业质量[3-5]。

目前,国内外学者对气吸式马铃薯播种技术与机具进行了系列研究[6-7]。YATSKUL等[8]设计了一种带有分配器的离心风机,通过分配器的分流作用,增大了风机出口风速、提高了种子的分配精度;KYOUNG-YONG等[9]通过 CFD数值模拟,探究了风机特性与叶轮型线参数之间的规律并确定最佳参数组合,使得风机气动性能明显提高;德国LEMKEN公司研制的气吸式播种机能够实现高速、精量播种的作业要求,利用液压驱动为风机提供动力,解决了因机车速度变化而引起负压波动造成播种质量下降的问题。彭曼曼[10]设计了一种气吸式马铃薯播种机专用风机,通过双风机结构,分别为排种器提供吸种负压及投种正压,提高了播种作业的作业速度和精度;王丰[11]通过Fluent数值模拟,获得不同结构参数下风机性能曲线,对气吸精量播种机风机结构进行了优化设计,提高了风机的效率及风压稳定性;吕金庆[12]研究一种带有吹、吸双风机的气力式马铃薯精量播种机,设计有多臂交错分布的气力式柔性排种机构,适用于马铃薯等非规则球形作物的精量播种。我国现有的气吸式马铃薯播种机的风机为吸、吹双风机结构,分别独立为排种器提供取种负压和投种正压,存在风机数量多、结构尺寸大、传动复杂等问题;国外研制的气吸播种机风机虽气动性能较好,但吸、吹气风机独立工作导致排种器排种过程产生脉动,影响播种作业的精密性。因此,亟需优化并设计一体式风机,进而提高整机播种作业质量和机械整体性能。

针对上述问题,本文对2CMP2型气吸式马铃薯播种机的双风机进行优化,设计一种一体式风机,通过排种过程力学分析确定所需风压,对风机内部流场进行数值模拟及运动学分析,确定影响风机作业效果的因素,采用旋转正交试验的方法,获得风机作业最优参数组合。以期实现气吸式马铃薯播种机的最佳作业效果。

1 结构与工作原理

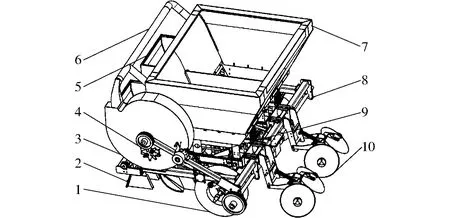

1.1 整机结构及工作原理

气吸式马铃薯播种机主要由施肥铲、种箱、地轮、排种器、覆土器、离心风机、机架等组成,其结构如图1所示。

图1 气吸式马铃薯播种机结构图Fig.1 Structure diagram of air suction potato planter1.地轮 2.施肥铲 3.一体式风机 4.传动装置 5.肥箱 6.管道 7.种箱 8.机架 9.排种器 10.覆土器

播种机在机车的牵引作用下前进,施肥铲根据需要开出具有一定深度的种沟供播种和施肥所用。通过传动系统,机车的动力传递给一体式风机,一体式风机的叶轮随传动轴做同步转动,为排种器提供取种吸力以及投种正压力,协助排种器完成排种作业。随后覆土器将垄沟两侧的土壤覆盖在种薯表面,完成播种作业。

1.2 风机结构及工作原理

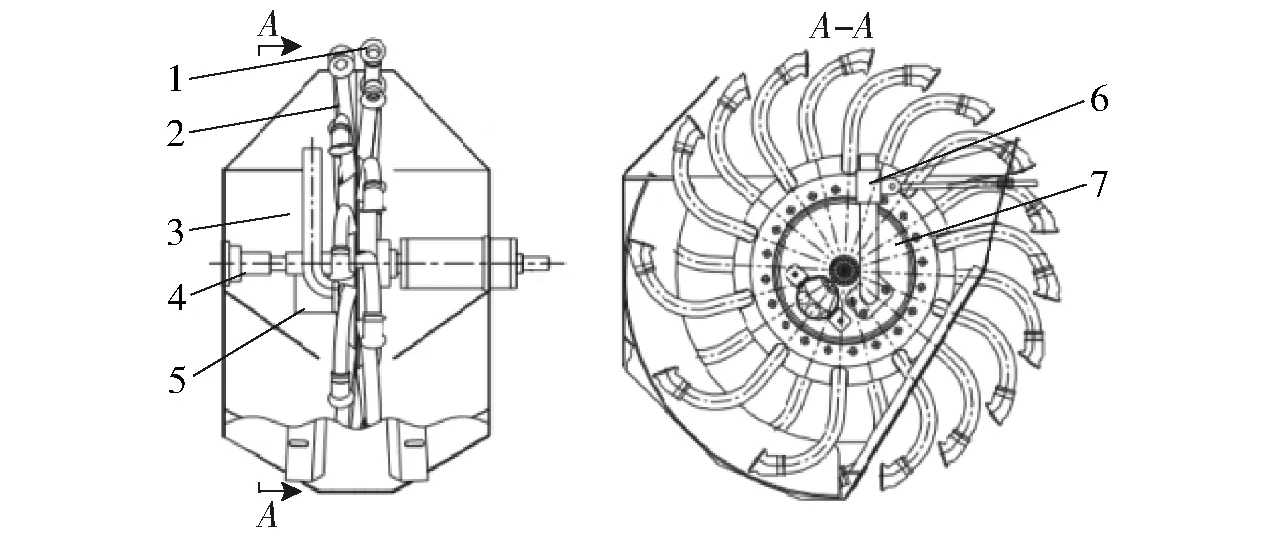

2CMP2型气吸式马铃薯播种机双风机及其安装位置如图2所示,吸气风机为排种器提供取种负压,吹气风机为排种器提供投种正压。

图2 2CMP2型气吸式马铃薯播种机双风机结构图Fig.2 2CMP2 type air suction potato planter double fan structure diagram

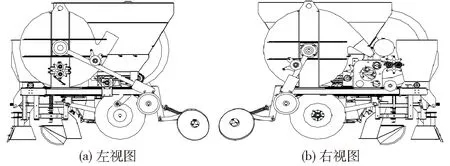

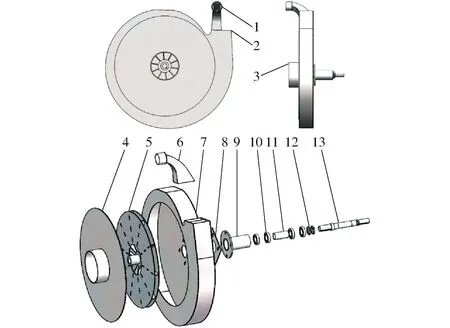

在2CMP2型气吸式马铃薯播种机双风机的基础上,优化设计了一种一体式风机,通过一体式风机,同时为排种器提供取种负压及投种正压。该一体式风机主要由端盖、叶轮、蜗壳、吹管弯头、轴承座、轴承、叶轮轴等构成,其结构如图3所示。

图3 一体式风机结构图Fig.3 Integrated fan structure diagram1.吹管出口 2.出气口 3.进气口 4.端盖 5.叶轮 6.吹管弯头 7.蜗壳 8.轴承座垫板 9.轴承座 10.轴承 11.轴承内环隔套 12.圆螺母 13.叶轮轴

播种机作业时,行走机具的动力通过传动系统传递给一体式风机,带动叶轮旋转。其中传统气吸式播种机双风机传动系统由2个二级传动构成,行走机具的动力通过一级锥齿轮传动和二级带轮传动分别传递给吸气风机和吹气风机;一体式风机传动系统由一对直径分别为140、380 mm的带轮构成,行走机具的动力由动力输入轴通过带传动传递给一体式风机。在排种器的吸力作用下,空气由排种器吸入,通过吸气管道运输,由风机的进气口进入叶片旋转通道并随叶片转动,气体的压力和速度在蜗壳内提高,经离心作用被抛洒至叶轮边缘,最后分为两部分排出,一部分通过风机出气口排入大气中,另一部分由吹管出口及吹气管道输送至排种器,为排种作业提供投种正压。

1.3 排种器结构及工作原理

排种器结构如图4所示,主要由吸种嘴、吸种臂、种箱、排种轴、吸管接口、吹管接口、配气阀等结构组成。风机的进气口通过吸气管道与排种器的吸管接口相连,为排种器提供取种吸力;吹管出口通过吹气管道与排种器的吹管接口相连,为排种器提供投种正压力。带有吸种嘴的排种臂均匀分布在配气阀上,在排种轴的带动下做同步转动。

图4 排种器结构图Fig.4 Seeding device structure diagram1.吸种嘴 2.吸种臂 3.种箱 4.排种轴 5.吸管接口 6.吹管接口 7.配气阀

排种过程分为取种、携种、投种3个阶段。其中种薯在吸种阶段的受力情况影响风机所需进口负压,种薯在投种阶段受力情况影响风机所需吹管出口正压。在吸种阶段,吸种嘴处负压随吸种嘴进入种箱的深度增加而逐渐增大,达到种薯被吸附的最小负压时,吸种嘴吸附单颗种薯做同步转动;随着吸附种薯的吸种嘴数量增多,已吸附种薯的吸种嘴处负压逐渐增大并携带种薯至投种区;到达投种区时,排种臂与配气阀的负压气室断开,与正压气室联通,吸种嘴处压力瞬间转变为投种正压,将种薯吹落并抵消机具前进的水平速度,种薯在投种正压力及重力的作用下落入种沟内,完成排种作业。

2 排种过程力学分析

2.1 种薯形态对排种过程的影响

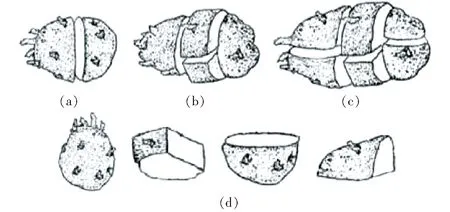

马铃薯播种前需要将种薯切块,种薯的形态会影响其与吸种嘴接触的有效吸附面积,从而影响排种器的取种吸力以及投种正压力。根据马铃薯农艺要求,质量在70 g以下的种薯整薯播种;70~140 g的种薯纵切一刀,如图5a所示;40~210 g的种薯采用横纵切法,如图5b所示;210 g以上的种薯在横纵切法的基础上横向再切一刀,如图5c所示[13]。由上述农艺要求,得到4种不同形态的种薯,如图5d所示。

图5 马铃薯切种农艺要求及种薯形态Fig.5 Agronomic requirements of potato seed cutting and seed potato morphology

不同形态的种薯与吸种嘴吸附方式以及同一种形态的种薯不同切面与吸种嘴的吸附方式如图6所示。根据气吸式马铃薯播种机的排种作业过程及种薯与吸种嘴的吸附形态[14],上述8种吸附方式中,有效吸附面积最大的为方式1,吸附面积为19.63 cm2,此时种薯最易被取种并稳定携种;有效吸附面积最小的为方式7,吸附面积为10.24 cm2,此时种薯最难被吸附且携种过程中易脱落。

图6 不同形态种薯的吸附方式Fig.6 Adsorption methods of different forms of seed potatoes

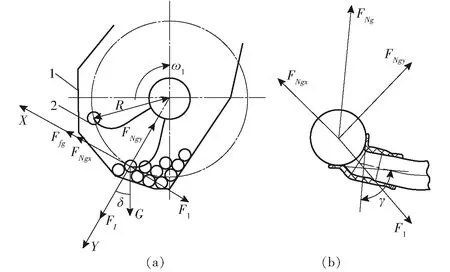

2.2 吸种阶段受力分析

吸种阶段,种薯被吸种嘴吸附并随排种臂做同步转动。按照达朗贝尔原理,在种薯运动的法线方向施加惯性力FI,其受力情况如图7a所示,被吸附种薯放大图如图7b所示,建立直角坐标系,被吸附的种薯受力平衡方程为

图7 吸种阶段种薯受力图Fig.7 Seed potato force diagrams at stage of sucking seeds1.种箱 2.种薯

(1)

其中

(2)

式中FNgx——吸种嘴对被吸附种薯的支持力在X轴上的分量,N

FNgy——吸种嘴对被吸附种薯的支持力在Y轴上的分量,N

Ffg——吸种嘴对被吸附种薯的摩擦力,N

G——被吸附种薯所受重力,N

F1——吸种阶段吸种嘴对种薯的吸附力,N

δ——重力与Y轴夹角,(°)

m——被吸附种薯质量,kg

R——被吸附种薯的转动半径,m

ω1——排种器角速度,rad/s

φg——吸种嘴与被吸附种薯间摩擦角,(°)

γ——种薯与吸种嘴接触面切向夹角,(°)

FNg——吸种嘴对种薯的支持力,N

k——比例系数

S——吸种嘴与种薯的有效吸附面积,m2

p1——风机进气口负压(吸种嘴处负压),kPa

则种薯能被吸附的条件为

F1≥FNgx+Ffg-Gsinδ

(3)

将式(2)代入(3)中得

(4)

根据2CMP2型气吸式马铃薯播种机[14],k取0.26,ω1取4.7 rad/s、m取切块薯平均质量50 g、γ取90°、R取20 cm、φg取37°、δ的取值范围为0°~45°,为保证种薯在吸种阶段能被吸附并稳定携种,S按最小有效吸附面积10.24 cm2计算,代入式(4)计算得到,所需风机进气口负压p1最小为11.6 kPa。

2.3 投种阶段受力分析

投种阶段,吸种嘴处内外压差高于大气压,为种薯提供了投种正压力,此时FNg和Ffg为零,种薯仅受自身重力和投种正压力作用,建立直角坐标系如图8所示,其受力方程为

图8 投种阶段种薯受力图Fig.8 Seed potato force map at planting stage

∑FX=F2sinθ-FIcosθ

(5)

式中F2——投种正压力,N

θ——投种正压力F2与Y轴夹角,(°)

为达到零速投种的目的,种薯水平速度应满足

(6)

式中v——播种机前进速度,m/s

vg——种薯排出瞬间线速度,m/s

t——投种正压力对排出种薯的作用时间,s

其中

(7)

式中l——排种器正压气室所占的弧度,rad

s——理论排种粒距,m

n1——排种器转速,r/min

Z——吸种臂数量

p2——风机吹管出口正压(吸种嘴处正压),kPa

将式(6)、(7)代入式(5)得投种阶段种薯能被排出并达到零速投种的条件为

(8)

3 风机流场数值模拟与运动学分析

3.1 数值模拟

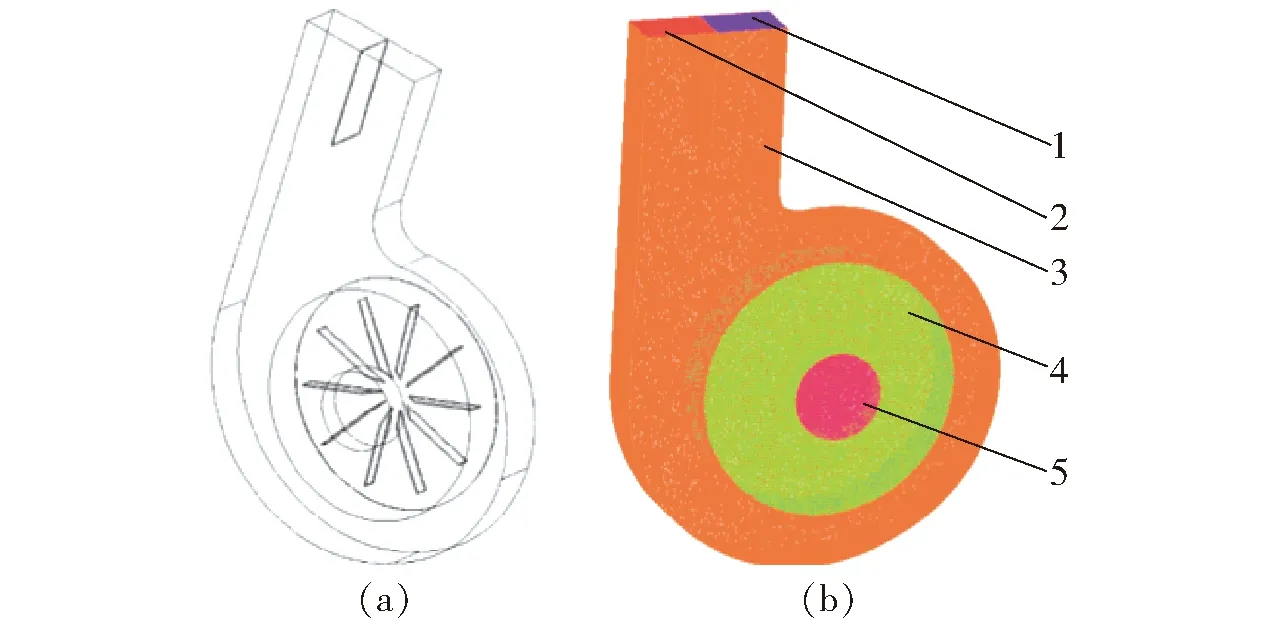

为提高仿真计算结果的准确性,对一体式风机进行简化,简化后三维模型如图9a所示。将简化后的一体式风机三维模型导入ICEM-CFD中进行网格划分[15],得到一体式风机网格如图9b所示,参考2CMP2型气吸式马铃薯播种机吸气风机[14],一体式风机其余结构参数设置如表1所示。

图9 一体式风机三维模型Fig.9 Three-dimensional model of integrated fan1.吹管出口 2.出气口 3.静域 4.动域 5.进气口

根据表1的结构参数,将网格导入Fluent中进行计算,压力求解器选择pressure based[16],模型选择RNGk-ε湍流模型[17],压力与速度耦合方式选择SIMILE算法[18],动静域之间的耦合采用MRF模型,并设置动域转速为2 400 r/min[14]。

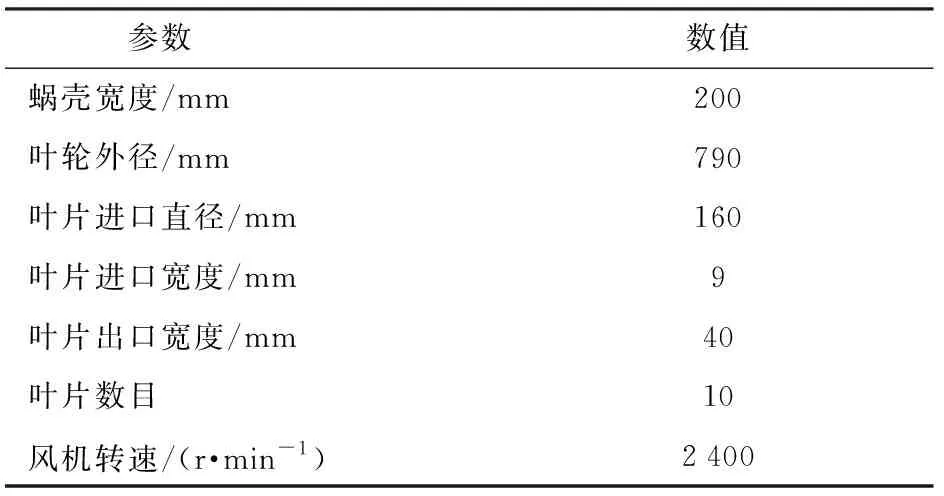

表1 离心风机主要结构参数Tab.1 Main structural parameters of centrifugal fan

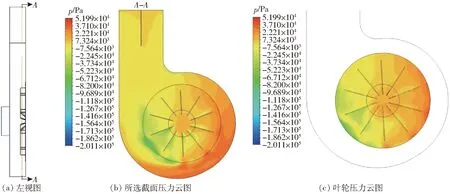

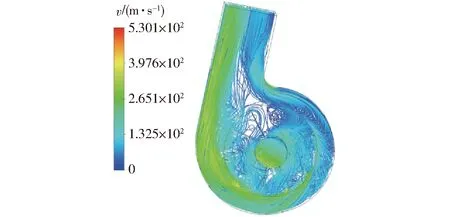

利用CFD-Post对风机内部气体流动状态进行分析,得到风机压力云图如图10所示。由图10可知,气体在蜗壳内流动较为平稳,但靠近叶轮处压力分布不均且湍流明显增加。

图10 压力云图Fig.10 Pressure clouds

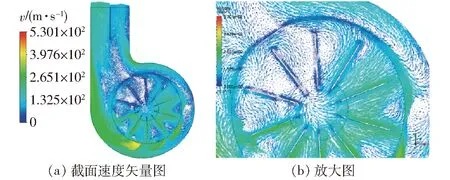

风机速度矢量图如图11所示,由图11可知,气体在蜗壳内速度分布较为均匀,但在叶轮叶片流道内流动紊乱,叶片吸力面形成了多个涡流,在叶片流道内产生了局部分离,在叶轮出口处产生了大面积的分离[19]。

图11 速度矢量图Fig.11 Speed vector

风机速度流线图如图12所示。由图12可知,气体在风机出口处的流动较为平稳,但在叶轮出口处回流现象明显,严重影响整机的流动性能。

图12 速度流线图Fig.12 Velocity streamline diagram

由上述风机内部流场分析可知,风机叶轮结构尺寸还需进一步优化,以提高风机的作业质量。

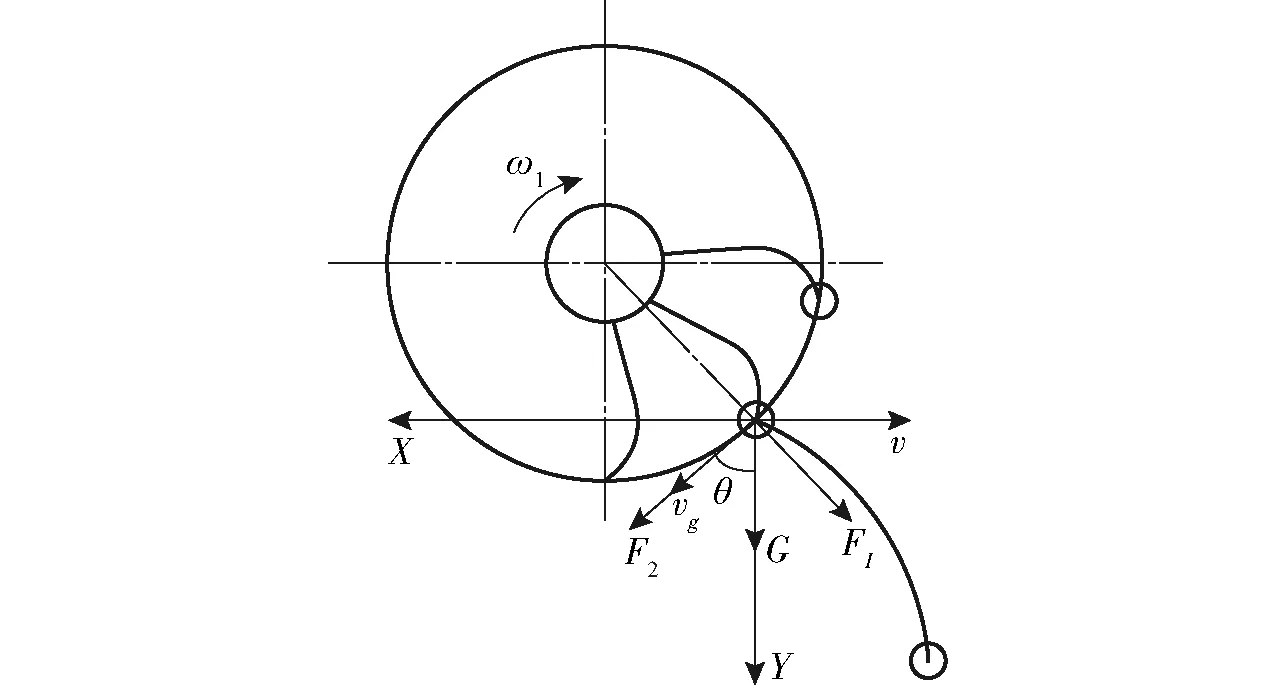

3.2 运动学分析

3.2.1理论风压计算

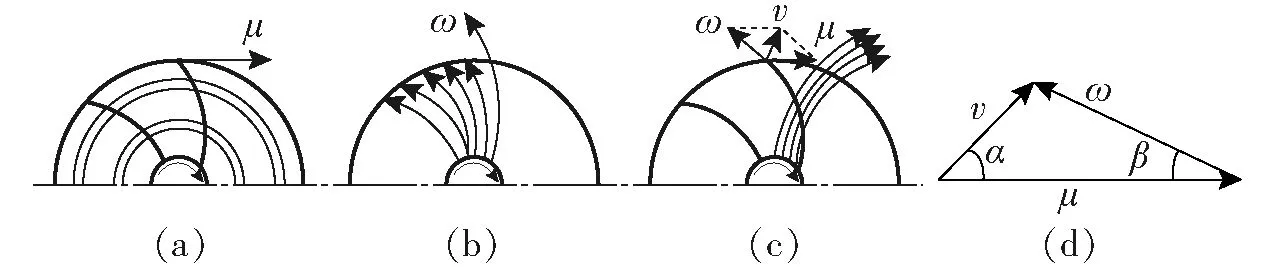

流体在叶轮中的运动是复合运动,其运动情况如图13所示。其中流体在叶道内随叶轮一起旋转的运动为圆周运动,即牵连运动,牵连速度为μ,如图13a所示;流体相对于叶片表面的运动为相对运动,相对速度为ω,如图13b所示;牵连运动与相对运动复合形成流体的绝对运动,绝对速度v,如图13c所示;3种速度合成的矢量图如图13d 所示,其中α为进流角,即绝对速度v和牵连速度μ的夹角,β为流动角,即相对速度为ω和牵连速度μ反方向的夹角。

图13 流体在叶轮内的运动示意图Fig.13 Movement of fluid in impeller

风机传动轴所获得的功率N1、叶轮传递给气体的功率N2表达式分别为

(9)

式中M——输入的扭矩,N·m

PT——风机理论风压,Pa

QT——风机的气体体积流量,m3/s

ω2——叶轮旋转角速度,rad/s

假设风机传动轴上没有能量损耗,动力输入值即为气体所获得的能量,则风机理论风压为

(10)

根据流体连续方程式,通过每个截面的气体质量相等,则叶轮进、出口动量矩分别为

(11)

式中M1——叶轮进口动量矩,kg·m/s

M2——叶轮出口动量矩,kg·m/s

ρ——空气密度,取1.24 kg/m3

v1——叶轮进口绝对速度,m/s

v2——叶轮出口绝对速度,m/s

D1——叶片进口直径,mm

D2——叶轮外径,mm

α1——叶轮进口处进流角,(°)

α2——叶轮出口处进流角,(°)

则输入扭矩M为

(12)

由速度三角形及几何关系可得

(13)

式中n——叶轮转速,r/min

D′——叶轮上任意点处直径,mm

将式(12)、(13)代入式(10)中得

(14)

式中β1——叶轮进口处流动角,(°)

β2——叶轮出口处流动角,(°)

由式(14)可知,影响风机理论风压的因素有n、D1、D2、α1、α2、β1、β2等,当风机叶片形状确定后,D1、α1、α2、β1、β2为定值,不随其他因素改变而改变,因此,影响风机理论风压的因素为n、D2。

3.2.2能头计算

按照流体力学中叶栅理论,当叶轮叶片数由无限个变为有限个时,由于轴向涡流的作用,叶轮的理论能头有所降低。由斯托道拉公式[20]知,能头降低值ΔHT为

(15)

式中g——重力加速度,m/s2

Da——叶片数有限时叶轮的有效直径,mm

Da受轴向涡流的影响,其表达式为

(16)

式中z——叶片数

将式(16)代入式(15)中得

(17)

按斯托道拉方法计算,叶片数为无限时叶轮理论能头HT∞为

(18)

式中u2——叶轮出口处圆周速度,m/s

v2u——叶轮出口处绝对速度在切线方向上的投影,m/s

v2u∞——叶片数为无限时叶轮出口处绝对速度在切线方向上的投影,m/s

由几何关系可得

(19)

叶轮有限叶片数理论能头HT为

HT=HT∞-ΔHT

(20)

将式(17)~(19)代入式(20)中得

(21)

由式(21)可知,影响叶轮能头的主要因素为D2、n、z、α2、β2,根据2CMP2型气吸式马铃薯播种机吸气风机的结构[14],α2取16°、β2取106°,因此影响叶轮能头的因素为D2、n、z。

根据马铃薯播种的农艺要求[21],当风机转速低于1 800 r/min时漏播现象比较严重,当风机转速高于2 800 r/min时重播现象比较严重,为提高播种机作业质量,取风机转速范围为1 800~2 800 r/min。

根据风机的设计理论,叶轮外径表达式为

(22)

p——风机最大风压,kPa

由埃克定律[23]知,叶片数表达式为

(23)

D1取160 mm、D2取924~1 438 mm,代入式(23)得叶片数z的取值范围为8~12。

4 仿真试验

4.1 仿真试验设计与方法

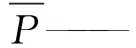

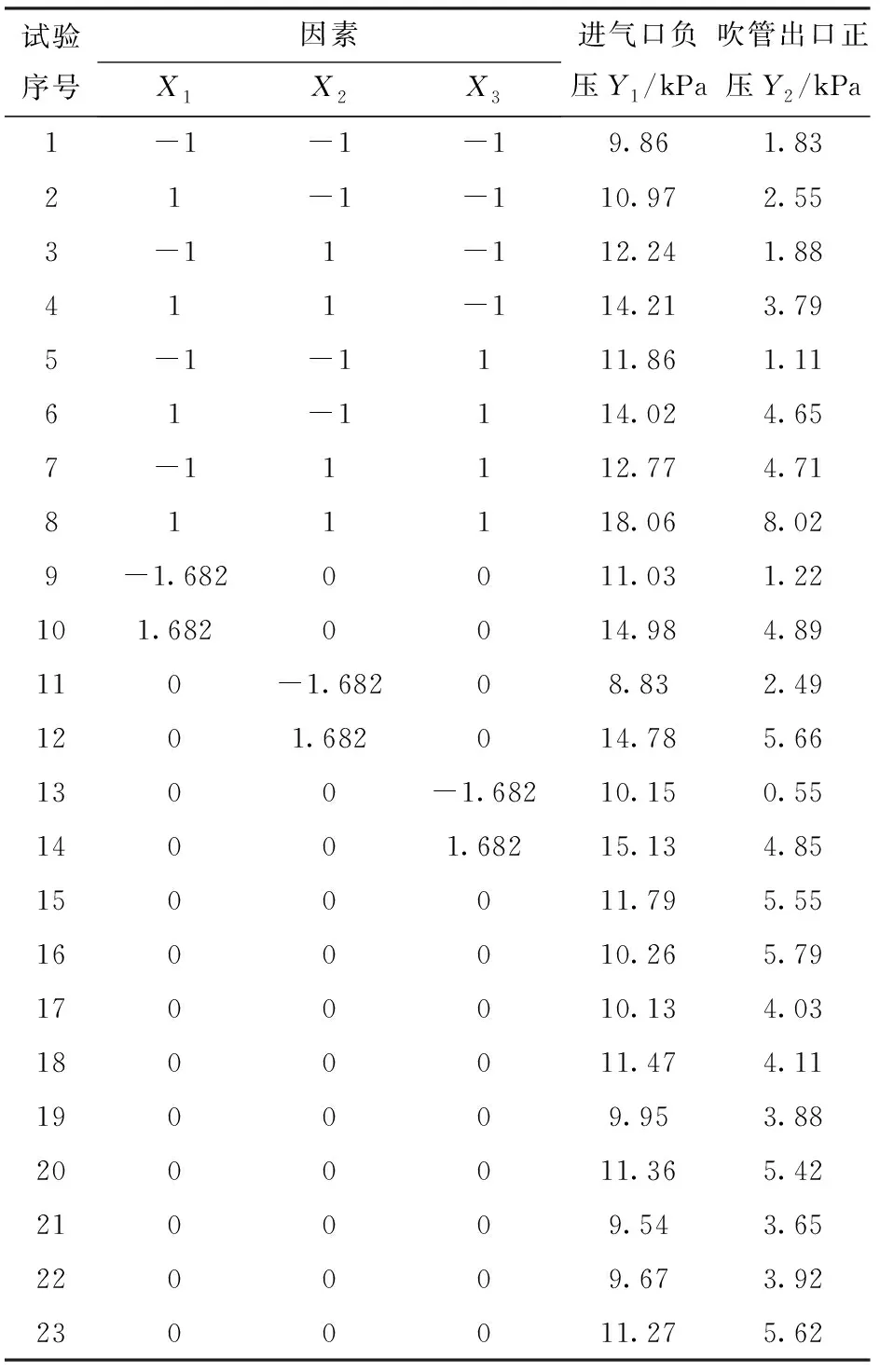

通过数值模拟进行流场分析及风机能头计算,对现有风机的主要参数进行优化。本文采用三因素五水平二次正交旋转中心组合试验方法,选取叶轮外径D2、叶片数z、叶轮转速n为试验因素,以风机进气口处负压Y1、吹管出口处正压Y2为目标函数,试验因素编码如表2所示,试验方案如表3所示,X1、X2、X3为因素编码值。采用Design-Expert软件进行数据处理分析。

表2 试验因素编码Tab.2 Coding of test factors

表3 试验方案与结果Tab.3 Test scheme and results

4.2 试验结果与分析

4.2.1试验结果

试验结果如表3所示。

4.2.2结果分析

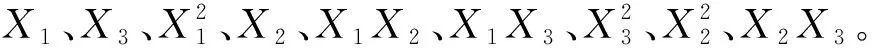

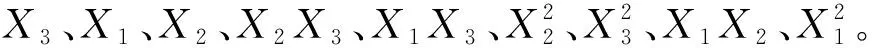

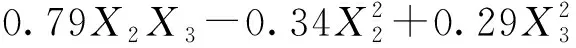

利用Design-Expert 8.0.6软件对试验结果进行二次回归分析,并对各试验指标进行多元回归拟合[24-25],得到进气口负压Y1和吹管出口正压Y2的回归方程,并检验各试验因素的显著性。

(1)进气口负压Y1显著性分析

(24)

对式(24)进行失拟检验,结果如表4所示,失拟项P=0.858 9,不显著(P>0.1),证明方程模拟较好,不存在其他影响试验指标的主要因素。通过失拟检验表明试验因素和试验指标存在显著的二次关系,上述分析结果较合理。

表4 进气口负压Y1方差分析Tab.4 Variance analysis of inlet negative pressure

(2)吹管出口正压Y2显著性分析

表5 吹管出口正压Y2方差分析Tab.5 Variance analysis of blow pipe outlet positive pressure

(25)

对式(25)进行失拟检验,结果如表5所示,其中P=0.620 2,不显著(P>0.1),证明方程模拟较好,不存在其他影响指标的主要因素,试验因素和试验指标存在显著的二次关系,上述分析结果合理。

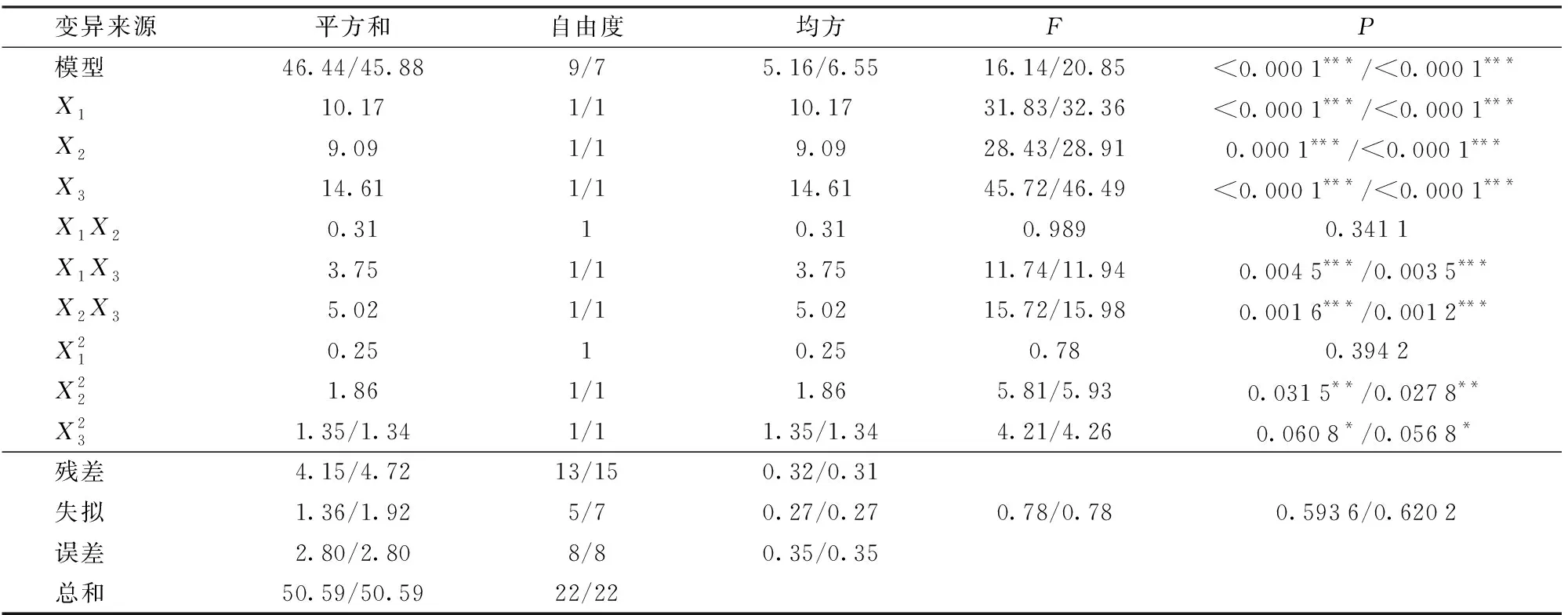

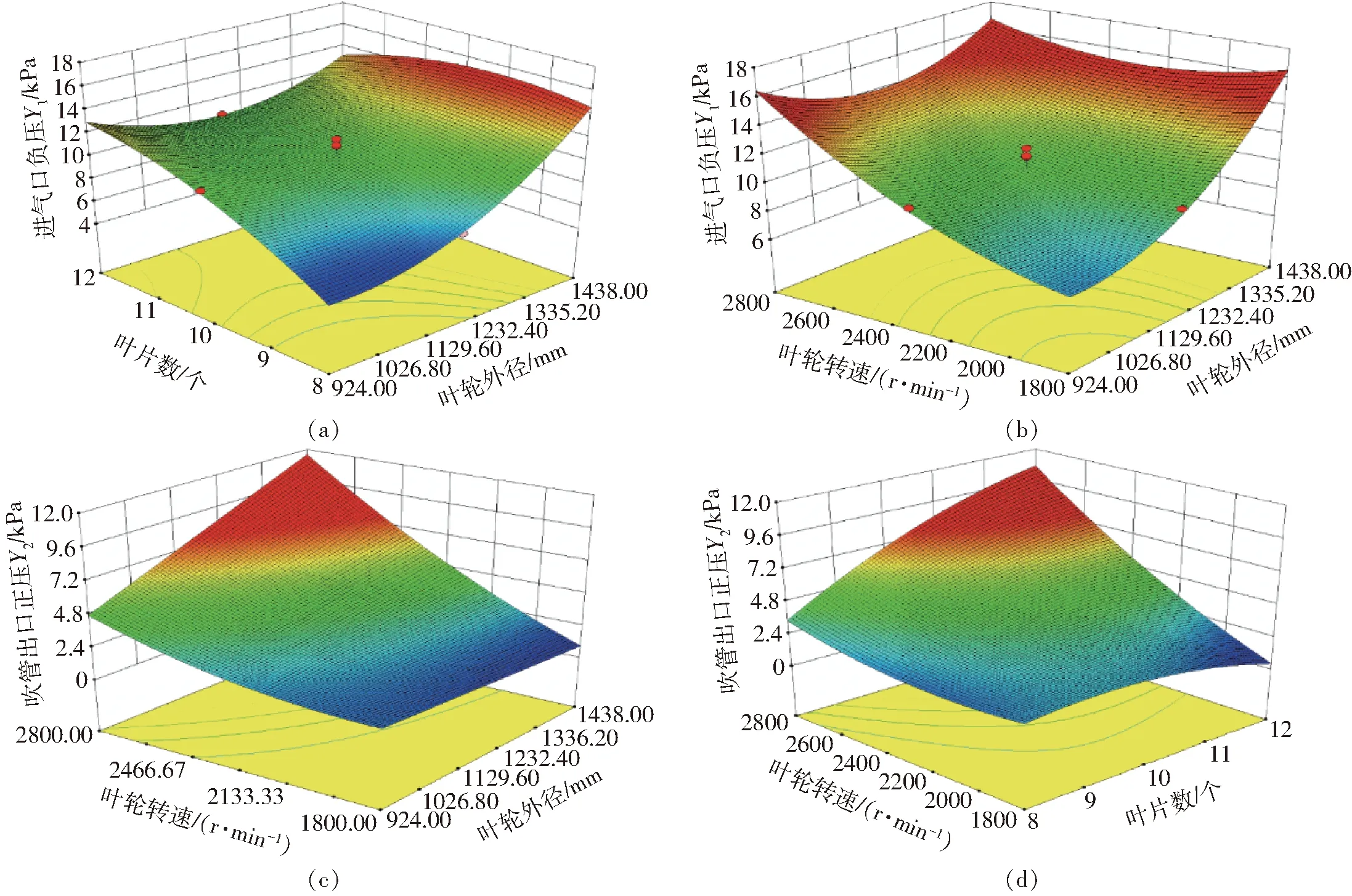

4.2.3响应曲面分析

运用软件分析各因素对性能指标影响效应,采用降维法绘制每组显著的交互作用分别对进气口负压、吹管出口正压影响的响应曲面,如图14所示。

图14 试验因素对指标影响的响应曲面Fig.14 Response surfaces of influence of test factors on index

叶轮外径与叶片数对进气口负压影响的响应曲面如图14a所示,当叶轮外径一定时,进气口负压随着叶片数增加呈上升趋势,最优的叶片数范围为9~12个;当叶片数一定时,进气口负压随着叶轮外径的增加呈上升趋势,最优的叶轮外径范围为988.25~1 116.75 mm,其中叶片数是影响进气口负压的主要试验因素;叶轮外径与叶轮转速对进气口负压影响的响应曲面如图14b所示,当叶轮外径一定时,进气口负压随着叶轮转速增加呈上升趋势,最优的叶轮转速范围为2 300~2 600 r/min;当叶轮转速一定时,进气口负压随着叶轮外径的增加呈上升趋势,最优叶轮外径范围为1 026.80~1 232.40 mm,其中叶轮转速是影响进气口负压的主要试验因素。

叶轮转速与叶轮外径对吹管出口正压影响的响应曲面如图14c所示,当叶轮外径一定时,吹管出口正压随着叶轮转速的增加呈上升趋势,最优的叶轮转速范围为2 400~2 600 r/min;当叶轮转速一定时,吹管出口正压随着叶轮外径的增加呈上升趋势,最优的叶轮外径范围为988.25~1 116.75 mm,其中叶轮外径是影响吹管出口正压的主要试验因素;叶轮转速与叶片数对吹管出口正压影响的响应曲面如图14d所示,当叶片数一定时,吹管出口正压随着叶轮转速的增加呈上升趋势,最优的叶轮转速范围为2 300~2 600 r/min;当叶轮转速一定时,吹管出口正压随着叶片数的增加呈先上升后下降趋势, 最优的叶片数范围为8~11个,其中叶轮转速是影响吹管出口正压的主要试验因素。

4.2.4参数优化

通过对试验结果以及图14中4个响应曲面的分析,得到最佳的试验因素水平组合,并利用Design-Expert 8.0.6软件中的优化模块对3个回归模型进行求解。根据实际工作条件,作业性能要求及上述相关模型分析结果,选择优化约束条件为

(26)

对目标函数进行优化求解,结果为:当叶轮外径为1 099 mm、叶片数为10个、叶轮转速为2 532 r/min时,进气口负压为11.6 kPa,吹管出口正压为3.7 kPa。

5 田间试验

5.1 试验条件

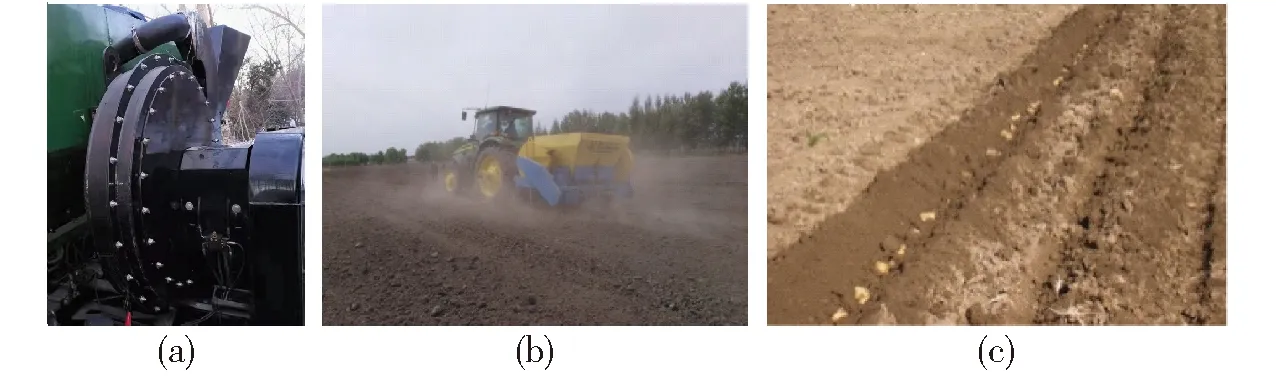

试验于2021年5月在东北农业大学北方马铃薯全程机械化试验基地进行,采用装有优化后一体式风机、双风机的2CMP2型播种机进行对比试验。试验田土地平整,长度为1 000 m,土壤含水率为18.2%,土壤坚实度为60.7 kPa,配套动力选择161.7 kW的约翰迪尔2204型轮式拖拉机,试验种薯选择中薯5号,平均质量为45.2 g。试验设备主要包括钢板尺、JZC-30A3型电子秤、TYD-2型土壤坚实度仪、数显游标卡尺、TZS-1型土壤水分速测仪等。其中优化后一体式风机如图15a所示,作业过程如图15b所示,播种效果如图15c所示。

图15 田间试验Fig.15 Field experiment charts

5.2 评价指标

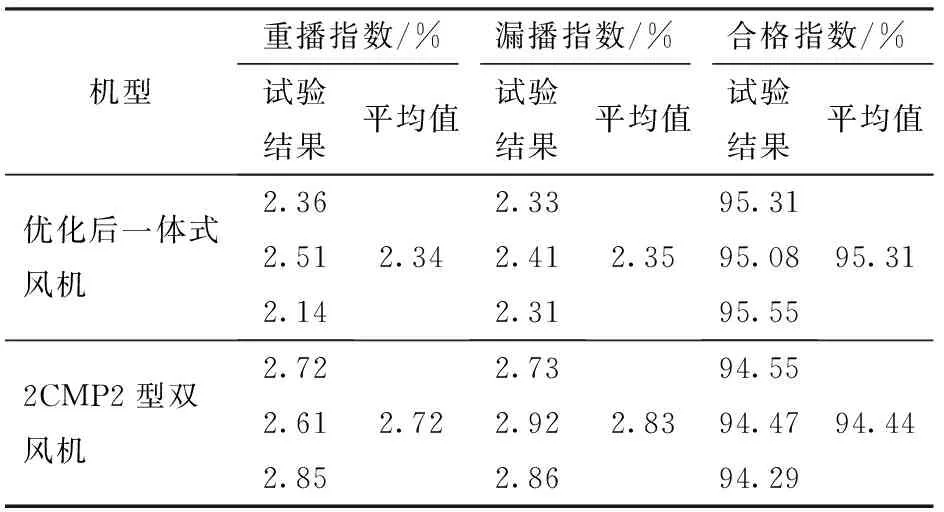

根据实际作业情况,并参考NY/T 503—2015《单粒(精密)播种机作业质量》规定的试验方法,选择150 mm为理论排种株距,将重播指数、漏播指数、合格指数作为本对比试验研究的评价指标,随机选取5行进行数据采集,每行测量100个种薯的间距,共选取500个种薯进行株距测量,每组试验重复3次,取平均值,分别计算出装有优化后一体式风机、2CMP2型双风机的播种机作业后的重播指数、漏播指数和合格指数。

5.3 试验结果及分析

经过参数优化的一体式风机性能指标与2CMP2型播种机双风机性能指标对比结果如表6所示。一体式风机的参数选择为:叶轮外径为1 099 mm,叶片数为10个,叶轮转速为2 532 r/min。试验结果表明,装有经过参数优化的一体式风机的播种机重播指数为2.34%、漏播指数为2.35%、合格指数为95.31%,均优于国家标准;相较于装有双风机的2CMP2型播种机,参数优化后的一体式风机重播指数降低了14.0%、漏播指数降低了17.0%、合格指数提高了0.92%。这是由于参数优化后的风机集吸、吹双作用于一体,增大了气体在风机中的流动稳定性,从而减少了排种器在排种过程产生的脉动,降低了重播指数与漏播指数。一体式风机简化了整机的传动系统,降低了所需配套机具的速度与动力,且风机在投种过程产生的投种正压力抵消了部分机具的前进速度,使种薯接近“零速投种”,提高了合格指数。对比试验验证了优化参数的合理性,按参数优化调节后的一体式风机提高了马铃薯播种机作业质量。

表6 田间试验结果Tab.6 Field test results

6 结论

(1)优化设计了一种气吸式马铃薯播种机一体式风机装置,通过对风机内部流场进行数值模拟及运动学分析,确定影响风机的3个主要因素为叶轮外径、叶片数和叶轮转速。

(2)对所设计的风机装置进行了二次正交旋转组合仿真试验,建立了各个因素与指标间的回归模型,得出:当叶轮外径为1 099 mm,叶片数为10个,叶轮转速为2 532 r/min时,风机结构参数最优,此时风机进气口负压为11.6 kPa,吹管出口正压为3.7 kPa,满足排种器作业的要求。

(3)对所设计的风机装置进行了田间对比试验,当风机叶轮外径为1 099 mm、叶片数为10个、叶轮转速为2 532 r/min时,播种机的重播指数为2.34%、漏播指数为2.35%、合格指数为95.31%,与2CMP2型双风机播种机相比,重播指数降低了14.0%、漏播指数降低了17.0%、合格指数提高了0.92%,提高了马铃薯播种机作业质量。