温度作用下复合道面力学性能试验

2022-04-06裴磊洋冯莉刘国光李庭漪

裴磊洋, 冯莉, 刘国光*, 李庭漪

(1.中国民航大学交通科学与工程学院,天津 300300;2.上海国际机场地面服务有限公司,上海 201207)

随着中国民航运输业的蓬勃发展,在役机场大多面临着改扩建工作。复合道面是机场改扩建中常用结构形式,但也给机场飞行区管理工作带来了新问题,例如:跑道入口等待区柔性道面常因飞机轮组重复的附加水平剪切作用而形成轮辙病害,给飞行员驾驶飞机起步脱离入口等待区,平顺进入跑道造成了困难;飞机等待起飞时通常不关闭发动机,其喷出的高温尾流会使柔性道面软化,加剧了轮辙病害;降雨时,道面轮辙区域雨水聚集,会加速沥青混合料中沥青油分流失,从而造成粗骨料脱落,一旦吸入发动机将造成严重事故。因此,机场通常会将轮辙处道面表层铣刨后加铺新的热拌沥青混合料,但无法根治此类问题。

从影响轮辙产生的外因出发,机场通过调整飞机在飞行区的滑行程序来减少飞机移动荷载对道面的影响。飞机离港之前需要先从停机位推出,刘丽华[1]从飞机推出管理角度出发,建立飞机推出时间间隙分配模型;杨彦欢[2]则根据事件调度法建立飞机在场全部时间最短的飞机排程优化模型并进行仿真,将飞机在跑道入口处的等待时间转移到停机位;万春莲[3]认为采用优化的滑行道构型能够减少进港飞机对跑道的占用时间,进而减少机场繁忙时段的离港飞机跑道端等待时间。上述研究是对飞机滑行路径的局部改进,李斌等[4]针对龙嘉机场跑道的情况提出了飞机滑行整体优化方案,并通过AirTOp对不同方案进行了仿真;邢志伟等[5]、Tandale等[6]以国内某大型机场为例,利用元细胞自动机原理和蒙特卡洛算法构建飞机离港最优滑行路线模型,但该模型在其他机场的适用性尚未得到验证。随着人工智能的发展,唐勇等[7]基于多智能系统提出飞机在飞行区内从任意起点到目的地的最短路径规划方法,但飞机最优滑行路径并非单纯的最短路径;李睿馨[8]以白云机场的地面拓扑图为基础,基于多因素影响的权重分配原理建立滑行路径优化模型,为白云机场的运行管理提出可行性建议。

另一方面,从影响轮辙产生的内因出发,徐明非等[9]采用蒙脱土对改性沥青进行复合改性,并制作复合改性沥青混合料进行了车辙试验,结果表明,适量的蒙脱土可以提高沥青混合料的高温性能。郭根才等[10]采用聚氨酯改性剂与沥青高速搅拌制作混合料进行试验,试验表明,聚氨酯改性沥青混合料高低温性能同时提升,且高温性能提升尤其突出。胡曙光等[11]采用硫铝酸盐水泥、沥青和外加剂等材料配置高黏结强度的新型沥青材料,经试验检验,该材料具有优良的高温抗车辙性能,但该材料制备成本较高。周盛树[12]、张敏等[13]从施工工艺出发,制作了不同级配、不同压实度的沥青混合料试件,并进行高温车辙试验,试验结果表明在较高的压实水平下,不同级配的沥青混合料抗车辙性能差别较大。为了减少道面的修补成本,范鹏云等[14]、张争鹏等[15]和罗代松等[16]利用铣刨的废旧沥青分别掺加渗透剂和泡沫剂以及改变配合比制作再生沥青,试验结果表明再生沥青混合料高温抗车辙性能得到提高。沥青混凝土吸收热量软化,谭波等[17]采用导热系数较小的陶瓷集料制备陶瓷沥青阻热面层,减少外部环境热量向下扩散,来解决沥青道面高温稳定性问题,但这种材料的大面积推广性尚待研究。

尽管研究人员已开展了大量的理论研究、仿真模拟和室内外试验,但在严格的飞行区运行标准要求下无法从根本上消除轮辙的产生,提高沥青混合料性能也难以有效治理轮辙病害。为此,现提出复合道面原位加铺刚性层的工程治理措施,将原“白+黑”复合道面的刚性层作为底基层,原复合道面的柔性面层作为水稳层,形成“白+黑+白”的夹心型道面结构形式。随后开展一系列室内力学试验,结合传统道面结构形式对照组,分析常温、高温、低温环境以及冻融循环作用后试块的力学性能以及破坏特征,对采用夹心型道面结构治理措施的可行性进行探索性研究。

1 室内模拟试验

1.1 试块制备

为比较尺寸相同但材料层组合不同下的两种道面结构力学性能差异。基于弹性地基梁理论,制作了传统型复合道面试块和夹心型复合道面试块共8组,两种试块几何尺寸及构造如图1所示。

图1 试块几何尺寸及构造

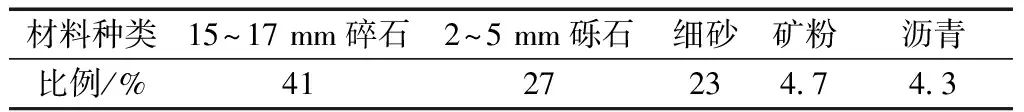

制作试块的水泥选用C35普通硅酸盐水泥,细骨料选用精选细砂,粗骨料选用15 mm左右小粒径碎石,拌合用水选用自来水,其单位体积质量比(kg)为水泥∶水∶细砂∶碎石=480.4∶176.6∶510.6∶1 213.6。沥青混合料选用南京70#道路石油沥青,粗集料选用15~17 mm的玄武岩碎石和2~5 mm的石灰岩砾石,细集料选用细砂,其配合比如表1所示。快速修补料选用机场专用快速修补料。

表1 沥青混合料配合比

8组试块浇筑2 d后拆模置于(20±2)℃、相对湿度大于95%的养护箱中养护28 d,再借助恒温箱来分别模拟各种温度作用:常温、高温环境(65 ℃养护8 h)、低温环境(-22 ℃养护16 h)以及冻融循环作用(-22 ℃、16 h,65 ℃、8 h,5次)。

1.2 试验设备及操作

试块在模拟环境中完成养护之后,立即在试块上下表面相同位置进行应变片的垂直布置,布置方式如图2所示,应变片采用半桥接法。试验采用电液伺服万能试验机以0.2 kN/s的速度加载,直至试块破坏,试块加载方案如图2所示。同时,利用DH5908无线动态采集仪记录试块上下表面的最大应变,采样频率100 Hz。试块1、3、5和7为夹心型复合道面试块,试块2、4、6和8为传统型复合道面试块。

图2 试块加载方案

2 试验结果

2.1 传统型复合道面试块

2.1.1 破坏形态分析

开始加载时,试块下部混凝土层处于受拉状态,上部沥青层处于受压状态。因为试块材料的抗压强度大于抗拉强度,随着继续加载,试块下部受拉区混凝土层出现纵向裂缝,裂缝向上延伸,下部混凝土层退出工作,裂缝继续往上延伸到沥青层,最终裂缝贯穿试块。试块材料受拉发生破坏,并非被压坏。传统型复合道面试块破坏后的形态如图3所示。

图3 传统型复合道面试块破坏后的形态

从图3可知,常温环境下传统型复合道面试块在加载过程中,首先试块混凝土层下部受拉区出现裂缝,然后裂缝随着荷载的持续作用缓慢向上延伸最后贯穿整个试块。高温烘烤之后试块的沥青层受热软化,承载能力有所下降,下部混凝土层承担主要荷载,裂缝先出现在试块混凝土层下底面中部,最后向上延伸贯穿混凝土层,沥青层产生较大变形但尚未完全失效,仍对下部混凝土有一定约束作用。经过低温环境后,在荷载作用下试块中部产生贯穿裂缝,试块发生脆性破坏。经过冻融循环作用后,试块同样是在中部位置产生贯穿裂缝而破坏,且破坏后试块沥青层断裂并分离成几部分。

2.1.2 应变时程曲线分析

由图4(a)应变时程曲线可知,2号试块在加载后0~58 s内上下表面应变变化都不明显,在60 s时下表面应变发生突变,表明水泥混凝土试块在荷载作用下发生脆性破坏,沥青层无较大变形,故试块下表面的应变始终不明显。

从图4(b)中可以看出,4号试块上表面在20 s时开始产生压应变,而试块下表面直到55 s时才产生拉应变,压应变的增加速率小于拉应变的增加速率,可知,在荷载作用下,垫块先将其下部软化沥青层压实,才对混凝土层产生作用。

图4(c)中,6号试块上下表面在第5 s时同时开始产生应变,上表面的应变峰值较常温和高温环境中变化分别变大200 με和100 με,可见低温环境会增加复合道面的承载能力。

由图4(d)可知,8号试块下表面应变率增长较快,且上下表面应变在6 s时同时增大,其中试块下表面的应变达到峰值后在8.5 s恢复到0附近,符合理论变化。但试块上表面的应变在7~8 s经历了一段上下波动后才继续增加至峰值,最后恢复到0附近,可知在冻融循环作用下,沥青材料温度稳定性较差,不利于复合道面的结构稳定性。

图4 传统型复合道面试块上下表面应变时程曲线

2.2 夹心型复合道面试块

2.2.1 破坏形态分析

同样地,开始加载时,试块下部水泥混凝土层处于受拉状态,上部快速修补料混凝土层处于受压状态,试块中部的沥青层通过粘接上下两层起到传递荷载的作用。因为快速修补料的抗压强度大于水泥混凝土的抗拉强度,随着继续加载,试块下部受拉区混凝土层出现纵向裂缝,裂缝向上延伸,下部混凝土层退出工作,裂缝继续往上延伸穿过沥青混合料层到达上部混凝土层。试块材料受拉发生破坏,并非被压坏。同时,因为有“夹心缓冲层”的存在,试块的破坏过程较传统型道面结构试块缓和。夹心型复合道面试块破坏后的形态如图5所示。

图5 夹心型复合道面试块破坏后的形态

常温环境下,夹心型复合道面试块在加载过程中,首先观察到裂缝在试块下部混凝土层的中部偏左位置出现。此时,中部沥青混合料层产生变形但无裂缝,继续施加荷载,裂缝贯穿试块上部混凝土层,最后沥青混合料层也折断,试块发生破坏。从试块破坏后的形态可以观察到中层和下层的裂缝首尾相接,但是与上层的裂缝存在一定距离。

经过高温环境后,首先在试块上部混凝土层中部和下部混凝土层中部偏左位置出现裂缝,裂缝没有贯穿试块,但中间沥青层与上下混凝土层之间的粘结性已被破坏,沥青层传递了上下混凝土层之间的变形,最后沥青层弯曲变形过大,可以判定为试块已破坏。从试块破坏形态可以观察到经过高温环境后沥青层受热软化,与混凝土层之间发生错动,在载荷作用下发生了很大变形。

经过低温环境后,首先在试块下部混凝土层左支座内侧处出现了裂缝,然后裂缝向内延伸依次贯穿中部沥青层和上部混凝土层,最后破坏时试块下部混凝土层断成三部分。经过低温环境后,上下部的水泥混凝土层和中部沥青层先后发生断裂,试块在荷载作用下发生脆性破坏,试块下部混凝土层和中部沥青层之间发生了层间位移,试块表现出明显的分层断裂现象。

冻融循环作用下试块的上中下三层在同一位置先后产生贯穿裂缝而破坏,中部沥青层和上部混凝土层几乎同时断裂,与理论破坏形态相同。经过冻融循环作用后,试块破坏后断面附近有松散的沥青混合料掉出。

2.2.2 应变时程曲线分析

夹心型复合道面试块上下表面应变时程曲线如图6所示。

图6 夹心型复合道面试块上下表面应变时程曲线

从图6(a)中可以看出,1号试块上下表面应变在0~30 s时很小,30 s后上下表面应变逐渐增加,38 s时应变发生小幅度突变是由于试块沥青层吸收能量发生局部破损,随后应变继续增加,在65 s时试块上下表面应变达到峰值后迅速降低,表明试块已经破坏。将常温环境下的1号夹心型复合道面试块与2号传统型复合道面试块的应变时程曲线进行比较后发现,两种试块基本都在同一时间发生破坏,但1号试块的变形比2号试块减小20%左右。

由图6(b)可知,3号试块上表面应变在0~15 s内在0附近基本不变,而下表面应变却一直波动,从16 s开始,试块上表面应变逐渐增加,达到峰值后下降,符合理论预期结果,试块下表面应变在25 s时降低到0附近,试块发生破坏。将经过高温环境后的3号试块与4号的试验结果进行比较后发现,夹心型复合道面试块破坏历程更长,延性增加约25%。

由图6(c)可知,5号试块在荷载作用下上下表面的应变在6.5 s时发生突变,下表面应变有两个峰值。将经过低温环境后的5号试块与6号试块的试验结果进行比较后发现,两种试块发生破坏的时间和最大应变值基本相同,但夹心型试块中部沥青层对破环产生了一定的延缓作用。

由图6(d)可知,7号试块在荷载作用下,上下表面应变在15 s时达到峰值后又迅速下降。在经过冻融循环作用后,试块表面应变值增加速率大于高低温环境下的增长速率。比较经过冻融循环作用后的7号试块和8号试块的应变时程曲线可知,两种试块加载下的应变变化曲线都比较符合理论预计结果,但7号夹心型复合道面试块的试验结果表明上下部的破坏同时发生,试块破坏过程更加稳定,表现出更好的整体性。

3 分析及讨论

3.1 温度对复合道面受力性能的影响

由于试验采用荷载控制的加载方式,试块发生破坏的时间也是试块承载力失效的反映。其中,混凝土材料刚性大,承担着主要的外界荷载。从图5和图6可以看出,常温环境下两种试块发生破坏的时间大致相同,说明两者的承载力相差不大,但夹心型复合道面试块破坏历程较长,表明夹心型复合道面试块延性较好。经过高温环境后传统型复合道面试块发生破坏的时间是夹心型复合道面试块的两倍,说明夹心型试块的承载力受高温环境的影响较大。从图5可以看出,经过高温环境后的夹心型复合道面试块破坏时软化的沥青层产生了较大变形,上下混凝土层只产生了细微裂缝,裂缝没有贯穿试块,但试块已经处于不适宜继续承载状态。经过低温环境后两种试块发生破坏的时间比常温和高温环境下提前,这是因为沥青混合料中冻结沥青的变形能力较差而导致的[18]。从图6(c)可以看出,夹心型复合道面试块在加载时,受到上下混凝土层的约束使沥青层的破坏吸收了一部分能量,试块的破坏历程变长,试块延性更好。

3.2 冻融循环对复合道面受力性能的影响

从图4~图6可知,两种试块在经过冻融循环作用后承载力都较常温和高温环境下降低。传统型复合道面试块在经过冻融循环作用和低温环境后的承载力和延性基本相同,但比常温和高温环境下要降低很多。且从图4(d)可以看出,传统型复合道面沥青混合料层经冻融循环后,在加载过程中表面会出现局部剥落,可能形成危害航空器的飞行区外来物(foreign object debris, FOD)。夹心型复合道面试块在经过冻融循环作用后的承载力比低温环境下大,但是试块的延性变小,分析原因为反复的冻融循环作用使得沥青集料之间的嵌锁作用提高,但试块在经过冻融循环作用后沥青和集料之间的粘结性已经被破坏,不能在试块加载时吸收能量来延缓试块的破坏。从图5(d)夹心型试块破坏后的形态可以看到断面附近有较多的松散混合料掉出,但在实际道面工程中破坏的沥青混合料处于上下混凝土层的保护中,不会掉落形成FOD。从试块7和试块8的应变时程曲线可以看出,夹心型试块的承载力要高于传统型复合道面的承载力,这是因为夹心型试块上下混凝土层对中部沥青层的约束作用使得沥青层与混凝土层形成整体,共同受力。

3.3 基于应力变化率法的试块破坏分析

当试块应力变化率(Δσ/Δt)突然跳跃到一个相对很大值时,可判定其发生破坏[19-20]。根据试块的应变时程曲线分别绘制出经过4种环境后两种试块下表面的应力变化率图(图7),并结合试块材料受温度变化和冻融循环作用的影响来分析两种试块的力学性能和破坏特征。

图7 两种试块下表面的应力变化率比较

由图7可知,常温环境下夹心型复合道面试块的延性要略优于传统型复合道面试块,但两者都在60 s左右发生破坏,说明承载力相差不多。经过高温环境后的夹心型复合道面试块在27 s时发生了破坏,传统型复合道面试块在60 s时发生了破坏,承载力相差较多,与之前得到的结论相符。经过低温环境后的夹心型复合道面试块的应力变化率波动较大。因为在经过低温环境后,温度敏感型的沥青混合料变得硬脆,其刚度小于混凝土,在试验加载过程中,沥青混合料不断吸收能量发生局部的破损直至试块破坏,再加上其处于上下混凝土层中间,其状态的改变对试块的强度和稳定性影响较传统型复合道面试块大,所以夹心型复合道面试块表现出如图7(c)所示的应力变化率波动。经过低温环境后两种试块在7 s时都发生了破坏,承担主要荷载作用的混凝土材料受低温环境影响较大,试块的承载力变小。经过冻融循环作用后传统型复合道面试块在8 s时发生了破坏,夹心型复合道面试块在15 s时才发生破坏。特别地,经过冻融循环作用后沥青混合料的结构破坏更加严重,但此时夹心型复合道面结构上下混凝土层对中部沥青层的保护使得沥青层分担荷载的能力提高,而且在实际工程中防止沥青混合料脱落到表面形成FOD。

4 结论

为治理寒区机场复合道面跑道入口等待区的轮辙病害,提出在道面上铣刨部分柔性面层局部加铺刚性面层的方法,将飞机荷载分散作用于基层。根据上述理论,开展了传统型和夹心型复合道面试块经过常温、高温、低温环境以及冻融循环作用后的力学试验,并结合温度影响和应力变化率法对试块加载过程中的破坏特征和上下表面最大应变时程曲线加以分析,得出以下结论。

(1)对比两种试块经过常温、高温、低温环境以及冻融循环作用后的试验结果,发现夹心型复合道面试块上下混凝土层对中间沥青层起到了保护作用,使其结构整体性和适应性更强。

(2)试块破环特征和应变时程曲线分析表明,在经过低温环境和冻融循环作用后两种试块承载力和延性都明显小于常温和高温环境下。但夹心型复合道面试块在经过常温、低温环境以及冻融循环作用后的力学性能表现更好。

(3)基于应力变化率法的试块破坏分析也表明常温和高温环境下的两种试块发生破坏的时间比低温和冻融循环作用下长,且低温环境下延性最差,承载力降低最多,与应变时程曲线分析结果一致,最主要的原因是沥青的低温抗裂性能较差,提前破坏,影响了试块的整体性。试块混凝土层承担主要荷载,经过冻融循环作用后混凝土材料结构进一步破坏,试块承载力进一步降低。

(4)冻融循环后,两种道面结构试块在荷载作用下均出现沥青集料脱落。在夹心型复合道面结构试块中,集料脱落现象出现在试块侧面,在实际工程中,因为周边结构的约束作用,集料不会脱落到道面表面形成FOD,表明夹心型道面结构能够较好适用于飞行区的严格管控标准。