基于加速磨耗试验的钢渣-橡胶沥青混合料抗滑性能

2022-04-06武建民覃仲徐长春李少卿张恒聪

武建民,覃仲,徐长春,李少卿,张恒聪

(1.长安大学教育部特殊地区公路工程重点实验室,西安 710064;2.中交建冀交高速公路投资发展有限公司,石家庄 050056)

随着经济的快速发展,人们对公路质量的要求越来越高。公路除了要求具备基本的通行能力,还应具备良好的安全性和舒适性等,其中安全性的高低是直接评价公路质量好坏的重要标准之一。截至2020年底,中国高速公路通车里程已超过16万km,95%为沥青路面。资料显示,抗滑性能的优劣是影响沥青路面行车安全的主要因素,高速公路大部分的交通事故都与路面抗滑能力不足有直接或间接联系[1]。因此,提高路面抗滑性能对保障行车安全具有重大意义。

钢渣是炼钢过程中的主要固废产物,其产量巨大,但综合利用率仅30%左右,虽然钢渣的处理技术已较为成熟,且钢渣辊压破碎-余热有压热闷技术在解决钢渣的后续处理和资源化利用、环境影响等方面有着优秀的表现,但绝大多数钢渣依旧采用工业废弃物填埋或堆存的方式处理[2];废旧轮胎是社会发展产生的废弃物,近年来中国每年产生的废旧轮胎量已经超过2亿条,废旧轮胎大量堆存。多年来,国内外学者对钢渣和废旧橡胶开展了一系列研究,发现钢渣具有硬度高、磨光值高、棱角性良好等优越的性能,且与沥青粘附性良好,是一种有潜在优良性能的道路材料[3-4];废旧橡胶粉末可以吸收沥青中轻质组分发生溶胀与沥青形成三维空间网状结构,是一种优质改性材料[5]。李伟等[6]通过钢渣替代传统碎石材料,制备了三种级配的钢渣沥青混凝土,并进行渗透、压缩及耐久性试验,得出钢渣最大公称粒径与部分路用性能之间的关系,表明了用钢渣代替碎石作为沥青混合料的骨料是可行的;Wei等[7]采用室内模拟试验对研究影响钢渣沥青混合料的抗变形性能的各种因素,并对钢渣进行了成分分析和结构表征,表明抗变形能力受应力大小和温度高低的影响较大,钢渣体积稳定性主要受其游离CaO(f-CaO)的影响;申爱琴等[8]利用室内加速磨耗仪研究了隧道路面钢渣沥青混合料抗滑衰减性能,发现钢渣集料的表面纹理丰富、孔隙结构和级配更加合理,钢渣的掺入提升了沥青混合料的抗滑性能;Khiong等[9]通过室内试验研究热拌沥青混合料的材料性能和环境效益,发现胶粉改性沥青结合料的黏度和耐温性比未改性的沥青结合料更高,表明橡胶屑可用于生产耐用和可持续的热拌沥青(hot mixture asphalt,HMA)混合料,具有多种环境效益,用于承载公路重交通负荷的柔性路面;何东坡等[10]研究了影响橡胶沥青混合料与沥青用量的因素,发现混合料的最佳沥青用量受级配关键筛孔影响较大,外掺法胶粉掺量不宜超过24%;付裕[11]通过对沥青混凝土(asphalt concrete,AC)和沥青玛蹄脂碎石(stone mastic asphalt,SMA)橡胶改性沥青混合料路用性能进行研究,发现胶粉的改性作用良好,橡胶改性沥青混合料的高低温性能显著。综上所述,目前国内外关于钢渣和橡胶应用于道路工程领域的研究主要集中在钢渣或橡胶单方面之上,鲜有涉及将两者联合应用的研究。将钢渣和橡胶联合制备一种沥青混合料,既可提高路面的抗滑能力,又可消耗钢渣和橡胶,变废为宝。

现综合采用钢渣和橡胶沥青联合制备钢渣-橡胶沥青混合料(AC-13 steel slag-rubber asphalt mixture,ASSAM)。以等体积替代粗集料的方式加入钢渣,从组成与配比优化的角度研究不同粗集料分维值的级配和不同钢渣掺量对ASSAM抗滑性能影响,确定ASSAM的最佳钢渣掺量,实现改善路面的抗滑性能、保障行车安全、提高钢渣的综合利用率和节约土地资源的目的。这对社会的发展和生态环境的保护都具有重要的意义。

1 试验材料与方法

1.1 试验材料

橡胶沥青:选用中海70#基质沥青,以外掺法掺加体积分数为21%的80目橡胶粉制备橡胶沥青。为使胶粉能够充分溶胀,采用X型叶片搅拌机搅拌60 min。橡胶沥青技术指标如表1所示。

表1 橡胶沥青技术指标

集料:粗集料为秦皇岛某钢铁公司的转炉热焖渣及玄武岩,钢渣由0.00~4.75、4.75~9.50和9.50~16.00 mm三种规格组成,取用4.75~16.00 mm替代部分粗集料,采用X射线荧光(X-ray fluorescence,XRF)进行化学成分分析,分析结果如表2所示。玄武岩由4.75~9.50 mm和9.50~16.00 mm两种规格组成,钢渣和玄武岩技术指标如表3所示。细集料为石灰岩机制砂,填料为石灰岩矿粉。

表2 钢渣化学成分

表3 钢渣及玄武岩的物理力学性能指标

钢渣碱度[12]计算公式为

(1)

式(1)中:M为钢渣碱度;WCaO、WSiO2、WP2O5为相应化学成分的质量分数,%。计算得到钢渣碱度为1.96,为中碱度钢渣。

1.2 试件制备

研究表明,钢渣掺量占粗集料的最佳体积分数为40%~60%,但钢渣沥青混合料的路用性能受钢渣料源和钢渣处理方法的影响较大[13-14]。为定性研究秦皇岛某钢铁公司的转炉热焖渣不同掺量对其混合料路用性能的影响,拟设计钢渣等体积替代20%、40%、60%、80%的粗集料。由于料源钢渣级配不良和钢渣自身膨胀性较差,无法实现钢渣完全替代粗集料,故不设计100%的钢渣替代。道路表面粗糙纹理特征是研究抗滑的基础,道路表面粗糙纹理特性受矿料级配组成直接影响,级配是由集料、矿料组成,分形维数可以很好地描述物体表面粗糙纹理特征[15-16]。鉴于道路抗滑性能-表面粗糙纹理特征-矿料级配组成-集料-分形维数之间的关系,为研究粗集料分形维数值不同的级配和钢渣掺量对ASSAM抗滑性能的影响,通过已有研究成果结合同济大学杨瑞华等[17]的分形理论对主要沥青混合料类型的级配分析推导得到的集料粒径分布的分形模型进行ASSAM配合比设计,设计控制试验变量Dc(粗集料分维值)分别为2.10、2.35和2.60的不同级配,级配曲线如图1所示,钢渣以等体积的形式替代粗集料玄武岩,替代体积分数φ(钢渣掺量占粗集料的体积分数)设计为20%、40%、60%和80%,制备AC-13钢渣-橡胶沥青混合料车辙板。分形模型如式(2)和式(3)所示,ASSAM设计级配及最佳油石比如表4所示。

表4 ASSAM设计级配及最佳油石比

图1 ASSMA级配曲线

(2)

(3)

式中:P0为最大公称粒径的通过率,%;rNMPS为最大公称粒径尺寸,mm,取13.20 mm;rDCF为粗细集料分界粒径,mm;Dc为集料颗粒在rDCF~rNMPS范围的分形维数,即粗集料分维值;粗集料分维值越小,级配越粗。

1.3 试验内容与方法

1.3.1 试验内容

室温下分别测试不同Dc级配和不同钢渣掺量的ASSAM在各磨耗时期的抗滑值,研究其抗滑性能及抗滑衰变规律。

1.3.2 试验方法

使用室内加速磨耗试验模拟路面服役状态下的抗滑性衰减过程,实验仪器如图2所示,试验基本参数如图3所示;采用摆式仪测取不同磨耗阶段时车辙板的摆值;采用激光手持三维扫描仪提取不同磨耗次数时车辙板纹理的三维坐标点绘制坐标点云,如图4和图5所示;借助Geomagic Studio软件计算纹理平均构造深度(mean texture depth,MTD)[18]。考虑路面工程实际磨耗情况和车辙板在不同阶段的抗滑衰变不同,采用动态周期对摆值和构造深度进行测试,总磨耗次数为20万次,0~1万次为第一阶段,每2 000次为一个周期;1~10万次为第二阶段,每1万次为一个周期;10~20万次为第三阶段,每2万次为一个周期。

图2 室内加速磨耗仪

图3 室内加速磨耗试验基本参数

图4 激光手持三维扫描仪

图5 点云

2 试验结果与分析

2.1 ASSAM基本路用性能

依据《公路沥青路面施工技术规范》(JTG F40—2004)采用车辙试验测试ASSAM的高温稳定性得到其动稳定度和预测永久变形量,小梁弯曲试验测其低温抗裂性得到低温弯拉应变,浸水马歇尔试验测其水稳定性得到48 h残留稳定度,结果如图6所示。

由图6可知,Dc为2.10和2.35的ASSAM高温稳定性、低温抗裂性及其水稳定性能较好,Dc为2.60的ASSAM动稳定度较小;浸泡48 h的残留稳定度上升,呈现反常现象。

图6 基本路用性能

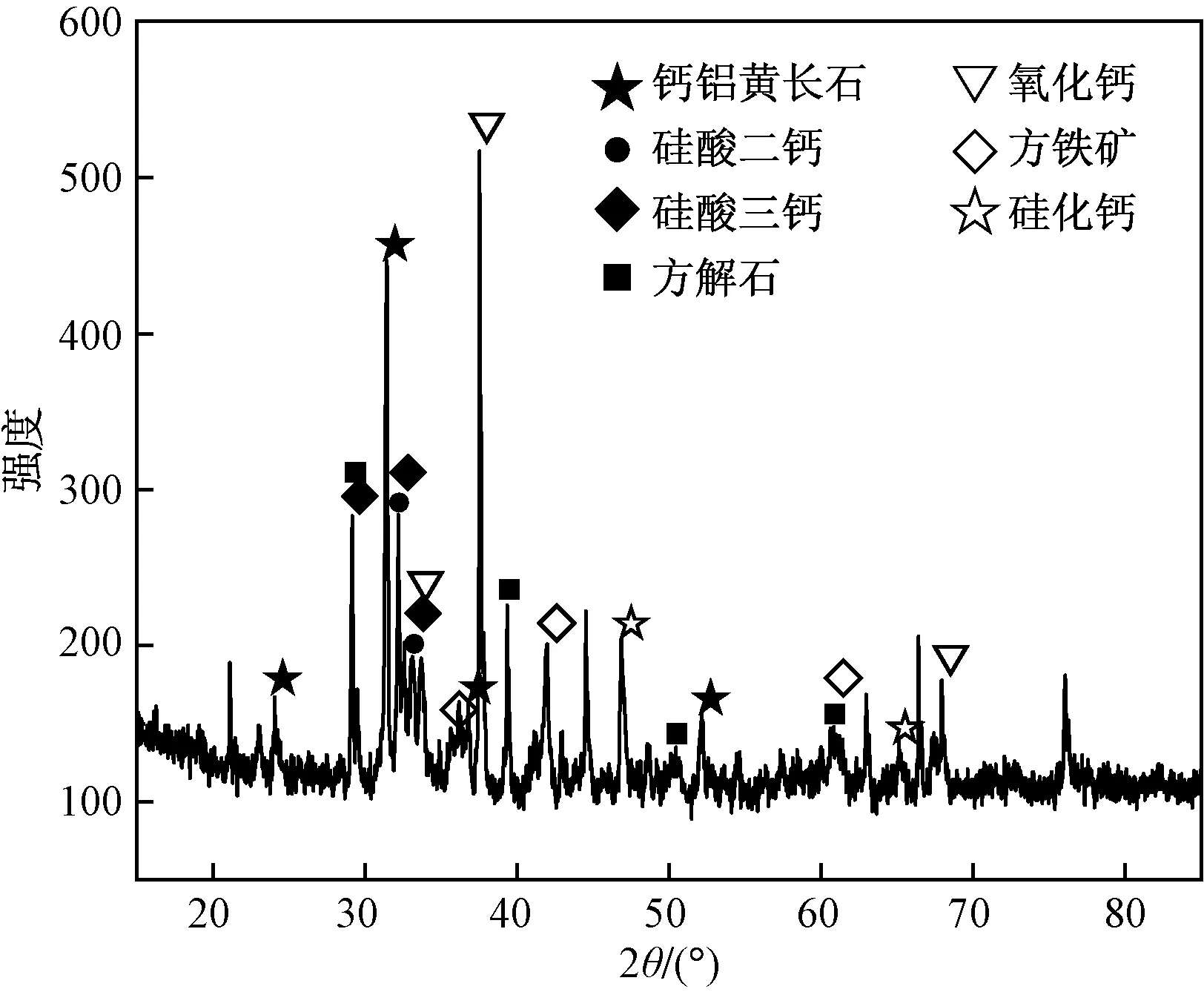

针对浸泡48 h残留稳定度出现的不降反升现象,进行了相关资料查阅和X射线衍射(X-ray diffraction,XRD)试验,试验结果如图7所示。结果表明:该钢渣中存在一定的钙铝黄长石、镁蔷薇辉石、钙镁橄榄石和各种钙质、铁质矿物等形成的金属氧化物固熔体RO相,还含有一定量的C3S、C2S成分,以及少量的氧化铁。C3S、C2S是硅酸盐水泥的主要矿物成分,具有胶凝性质。分析认为,浸泡48 h后ASSAM中的C3S、C2S与水发生反应生成C—S—H凝胶,其强度得到提高,残留稳定度上升。

图7 钢渣的XRD衍射图谱

2.2 ASSAM抗滑性能研究

研究表明,衰减率可以反映混合料抗滑性能的衰减程度[8]。采用平均构造深度和摆值[British pendulum(tester)number, BPN]作为抗滑性能评价指标,采用衰减率分析加速磨耗试验结果,衰减率计算公式为

(4)

式(4)中:K为MTD或摆值的减率,%;KHi为MTD初值或摆值初值,mm;KHf为MTD终值或摆值终值,mm。

由图6可知:Dc为2.60的ASSAM高温性能显著低于其他两组,故只对Dc为2.10和2.35的混合料进行加速磨耗试验研究。ASSAM抗滑性能衰减曲线如图8所示。

图8 ASSAM的抗滑性能衰减曲线

由图8可知:不同Dc级配和不同钢渣掺量ASSAM的抗滑性能衰减规律大体相同,基本分为初始期(0~0.60万次)、衰减期(0.60万~10.00万次)和稳定期(10.00万~20.0万次)3个衰减阶段。初始期抗滑值衰减速度总体较慢,呈现先快后慢的规律;衰减期抗滑值衰减速度快,衰减率高,该阶段衰减率约占总衰减率的75.00%;稳定期抗滑值衰减速度缓慢,衰减率低,曲线趋于直线。

由图8(a)和图8(b)可知:MTD随Dc减小而逐渐增大,Dc为2.10的ASSAM平均MTD初值为0.88 mm,平均MTD衰减终值0.70 mm,相比Dc为2.35的平均MTD初值0.79 mm和平均MTD衰减终值0.64 mm,分别提升了11.07%和9.74%;MTD随钢渣掺量增加而增大,钢渣掺量为80%的ASSAM的平均MTD初值为0.88 mm,平均MTD衰减终值0.71 mm,相比钢渣掺量为20%的ASSAM分别提升了11.91%和8.46%,相比钢渣掺量为40%的ASSAM分别提升了8.40%和5.99%,相比钢渣掺量为60%的ASSAM分别提升了3.73%和3.52%;较小Dc级配和较大钢渣掺量的ASSAM的MTD衰减率较大,Dc为2.10的ASSAM平均衰减率为19.70%,Dc为2.35的平均衰减率为18.73%,钢渣掺量为20%、40%、60%和80%的ASSAM平均衰减率分别为17.84%、18.55%、20.20%和20.37%。

由图8(c)和图8(d)可知:Dc较小或钢渣掺量较大的ASSAM摆值的初值和终值均较大,Dc为2.10的ASSAM平均摆值初值为76.20 mm,平均摆值终值为55.08 mm,相比于2.35的72.30 mm和51.45 mm分别提升了5.39%和7.05%,钢渣掺量为80%的ASSAM的平均值初值为72.60 mm,平均摆值终值为51.70 mm,相比钢渣掺量为20%的ASSAM分别提升了4.96%和5.14%,相比钢渣掺量为40%的ASSAM分别提升了3.25%和1.88%,相比钢渣掺量为60%的ASSAM分别提升了2.42%和1.03%,从平均摆值终值可以看出钢渣掺量达到40%后,再增加钢渣掺量对摆值的提升很小;Dc为2.10的ASSAM平均摆值衰减率为27.68%,Dc为2.35的平均摆值衰减率为28.81%,钢渣掺量为20%、40%、60%和80%的ASSAM平均摆值衰减率分别为28.79%、27.71%、27.69%和28.67%;初始期,Dc为2.10和2.35混合料摆值平均下降速度分别为1.12/万次和1.07/万次;衰减期,路面表面存在能够提供一定抗磨耗能力的粗糙沥青膜和表面的棱角被迅速磨掉,抗滑性能迅速下降,摆值快速下降,1.00万~5.00万次内Dc为2.10和2.35的ASSAM摆值平均下降速率达到峰值1.75/万次。

分析认为,钢渣具有较好的抗磨光性能和较强的棱角性,随着Dc减小和钢渣掺量的增加使得ASSAM的级配偏粗,磨光性更加优良,表面纹理更加显著,各个阶段的抗滑值较大,抗滑性能较好;钢渣掺量大的ASSAM磨耗后表面光滑面积较大,当钢渣掺量达到40%,继续增加钢渣掺量,构造深度终值仍提升较大,但摆值终值提升较小,衰减率增大。

3 基于加速磨耗试验结果的长期抗滑性能研究

基于加速磨耗试验的结果,借鉴丛林等[19]研究成果,采用指数模型对ASSAM在20万次磨耗内的构造深度和摆值进行拟合,分析其抗滑性能衰减变化,研究其长期抗滑性能。Asymptotic指数模型表达式为

y=Ae-Bx+C

(5)

式(5)中:A、B、C为经验系数;y为MTD或摆值,mm;x为轴载作用次数,万次。

根据已有的研究成果,A+C代表MTD初值或摆值初值,mm;C代表MTD或摆值终值,mm;A代表衰减幅度,mm;B代表MTD或摆值的衰减率,%;则指数模型拟合结果如表5和表6所示。

表5 构造深度-指数公式拟合结果

表6 摆值-指数公式拟合结果

由表5和表6可知:减小Dc和增加钢渣掺量对ASSAM长期抗滑性能均有所提高,且减小Dc的提升作用更加显著,Dc为2.10的ASSAM平均构造深度终值为0.69 mm,相比Dc为2.35的0.64 mm提升了8.20%;Dc为2.10的ASSAM平均摆值为55.37,相比Dc为2.35的51.59提升了7.33%;80%钢渣掺量的ASSAM的平均构造深度终值为0.69 mm,相比于20%的0.65 mm,40%的0.66 mm和60%的0.67 mm分别提升了6.48%、4.55%和3.29%;80%钢渣掺量的ASSAM平均摆值的终值为54.36,相比于20%的52.55、40%的53.36和60%的52.65分别提升了3.43%、1.87%和1.32%;构造深度的衰减幅度受Dc和钢渣掺量共同影响,Dc为2.10时其平均衰减幅度为0.19 mm,相比Dc为2.35的0.15 mm提高了26.67%;80%钢渣掺量时,ASSAM平均衰减幅度为0.20 mm,相比20%的0.14 mm提高42.86%,相比40%的0.16 mm提高25.00%,相比60%的0.18 mm提高11.11%;随着磨耗次数增加,拟合得到的衰减速率及衰减幅度减小,累计衰减幅度变大,最终趋于稳定,摆值拟合的稳定值大于实际值。分析认为,钢渣具有较好的抗磨光性能和较强的棱角性,增大钢渣掺量对混合料的长期抗滑性能有一定提升;Dc变化使级配组成发生改变,对混合料表面构造造成较大影响,较小的Dc级配的混合料抗滑性能更好;拟合后期,曲线趋于平行,数据衰减幅度很小,实际中摆值难以准确测量。

模型拟合结果可得:ASSAM构造深度和摆值的终值较大,表明其长期抗滑性能较好;其长期抗滑性能受Dc和钢渣掺量的影响,较小Dc和增加钢渣掺量对其长期抗滑性能均有所提高作用,且较小Dc作用更加显著,即级配对ASSAM的长期抗滑性能影响更显著。

4 基于抗滑性能研究结果的ASSAM相对最佳钢渣掺量推荐

通过研究不同Dc级配和不同钢渣掺量对ASSAM抗滑性能的影响及采用指数模型研究它们的抗滑性能衰减规律,评价其长期抗滑性能,发现减小Dc或增大钢渣掺量对ASSAM的抗滑性能都有很好的提升。由于本文粗集料分维值级配只选取了Dc为2.10和2.35进行抗滑研究,研究对象少,因此不推荐最佳粗集料分维值级配,但Dc为2.10的ASSAM抗滑性能优于Dc为2.35。

为研究20%、40%、60%和80%相对最佳的钢渣掺量值,基于抗滑性能研究结果对四种不同掺量所对应的ASSAM进行优选,选取Dc为2.10和2.35级配的ASSAM组间平均预测永久变形量、组间平均抗弯拉强度、组间平均体积膨胀率与组间平均摆值终值进行比较,结合图6对ASSAM的抗滑性能、路用性能及其体积安定性进行综合分析。性能比较结果如图9所示。

图9 ASSAM性能比较

由图9和图6可知:不同钢渣掺量的ASSAM路用性能和抗滑性能都良好,并且随钢渣掺量的增加而提高;钢渣掺量从20%增加至40%,ASSAM路用性能和抗滑性能都得到了较大提升,且40%时ASSAM动稳定度最大、预测永久变形量最小;继续增大钢渣掺量至60%和80%,ASSAM路用性能和抗滑性能提升很小,预测永久变形量增大,抗弯拉强度快速下降;ASSAM的体积膨胀率随钢渣掺量的增加而增大,增大钢渣不利于ASSAM的体积安定性。鉴于不同钢渣掺量对ASSAM路用性能、抗滑性能和体积安定性的影响,钢渣掺量为40%时,相对于其他钢渣掺量的ASSAM,其路用性能和体积安定性较好,高温性能最优,抗滑性能略低于60%和80%的ASSAM。基于此,推荐40%作为钢渣掺量比例的相对最佳值。

5 结论

通过室内加速磨耗试验和指数模型研究不同Dc级配、不同钢渣掺量的ASSAM的抗滑性能及其衰减规律,并综合分析了ASSAM的抗滑性能、路用性能及其体积安定性得到以下结论。

(1)较小的Dc级配或增大钢渣掺量对ASSAM的抗滑性能均有较好的提升作用,相比于Dc为2.35,Dc为2.10的ASSAM的平均构造深度衰减终值提升了8.71%,平均摆值衰减终值提升了2.63%。

(2)ASSAM抗滑性能的衰减分初始期、衰变期和稳定期3个衰减阶段,在衰减期的摆值平均下降速度均达到1.75/万次,下降速率达到最大峰值。

(3)由指数模型拟合结果可得,相比于钢渣掺量,Dc的变化对ASSAM的长期抗滑性能的影响更加显著,即级配对ASSAM的长期抗滑性能影响更显著。

(4)增加钢渣掺量对ASSAM的抗滑性能有较好的提升作用,但钢渣掺量达到40%后,随钢渣掺量的增大,ASSAM抗滑性能提升小,高温性能下降,低温抗弯拉强度快速降低,体积安定性逐渐变差。综合考虑路用性能,推荐40%作为20%、40%、60%和80%之中的相对最佳钢渣掺量。