盾构磨墙桩下穿运营地铁站及紧邻接收技术研究

2022-04-06徐正齐

徐正齐

(中国中铁四局集团有限公司,安徽 合肥 230023)

1 工程概况

1.1 工程位置关系

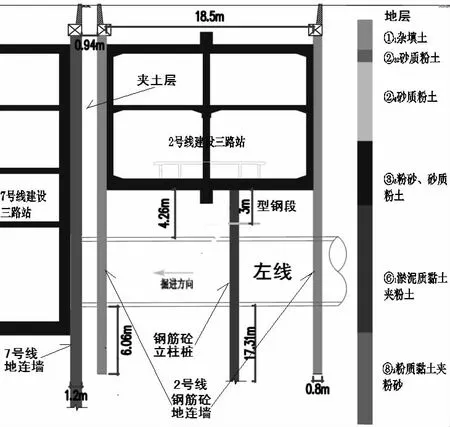

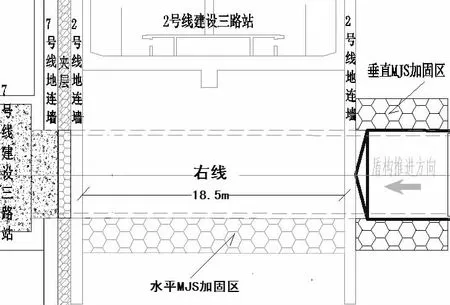

杭州地铁新建7 号线建设三路站为地下负四层结构,位于萧山区建设三路与市心北路交叉口西侧,大里程端头东侧与既有运营地铁2 号线建设三路站(地下负二层结构)紧邻,新老两站夹角85°,呈“T”型换乘。新老两站基坑围护结构地连墙间距仅0.94~1.5m。2 号线建设三路站的原基坑围护结构为地下连续墙,主体结构底板宽18.5m(沿7 号线线路方向),距7 号线建设三路站~耕文路站区间隧道顶部4.26m。平面位置关系,见图1。

图1 新建7 号线与既有2 号线车站平面位置关系

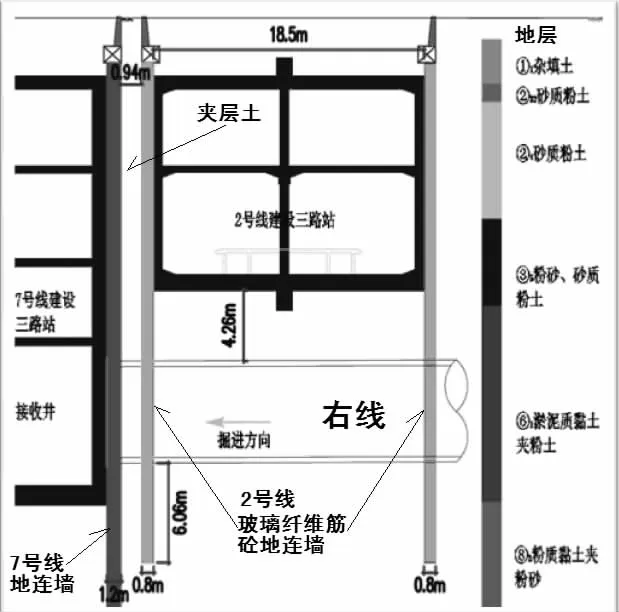

新建地铁7 号线建设三路站~耕文路站区间隧道中间风井段的盾构掘进,自中间风井内始发,侧穿宁税路及路边厂房区后,沿建设三路站自东向西掘进,磨墙桩并近距离下穿运营地铁2 号线建设三路站下方,最终到达7 号线建设三路站大里程端盾构井内接收。期间,左线盾构需直接磨穿2号线建设三路站的0.8.m 厚C30 钢筋混凝土地连墙2 次,以及磨穿直径800mm 钢筋混凝土立柱桩1 根(其格构型钢插入位置未进入7 号线区间隧道范围内);右线盾构需直接磨穿2 号线建设三路站玻璃纤维筋砼地连墙2 次(右线范围内无立柱桩)。纵断面位置关系,见图2、图3。

图2 左线7 号线与2 号线车站关系纵断面

图3 右线7 号线与2 号线车站关系纵断面

1.2 工程及水文地质

本段线路地面高程为+6.0m。自上而下地层为:⑴1 杂素填土,厚约3.5m;⑵4 砂质粉土,厚约9.5m;⑶5 粉砂夹砂质粉土,厚约5.3m;⑹1 淤泥质黏土夹粉土,厚约9.2m;⑻2 粉质黏土夹粉砂,厚约10.0m;⑿1 粉细砂,厚约9.0m;⑿4 及⒁4 圆砾,厚约13.7m;⒇b2 强风化砂砾岩,厚约4.8m。盾构穿越地层为⑹1 淤泥质黏土夹粉土层。

区间隧道穿越段地层中存在高水位潜水,勘测潜水水位埋深为地面以下约1.5m,自然历史条件下,潜水水位年变幅约1.5m。区间隧道下部地层存在高水头承压水,勘测承压水水头埋深5.40m,承压水水头年变幅约3.0m;承压水主要分布于区间隧道下部⑿1 层粉细砂、⑿4 及⒁4 圆砾层中,厚度约22m,顶面距区间隧道底部约10m。

2 技术难点及风险分析

2.1 技术难点

a.盾构2 次磨穿2 号线运营地铁站钢筋砼地连墙墙(左线),2 次磨穿玻璃纤维筋砼地连墙(右线),以及1 次磨穿钢筋砼立柱桩(左线);b.近距离下穿2 号线运营地铁站;c.复杂地质及环境下,紧邻2 号线运营地铁站的盾构接收(地层存在高水位潜水及高水头承压水;新老车站基坑地连墙施工及开挖过程中,发生多次透水及沉陷等情况,承压水顶部隔水地层被扰动)。

2.2 风险分析

a.盾构磨穿2 号线车站墙桩施工存在钢筋卡螺旋机、磨墙处盾构超方、地表塌陷等风险;b.盾构近距离下穿2 号线运营地铁站以及紧邻接收施工,存在车站结构和运营线路沉降、变形超限等风险。

3 磨墙桩、下穿及接收技术措施

3.1 盾构刀盘刀具优化配置

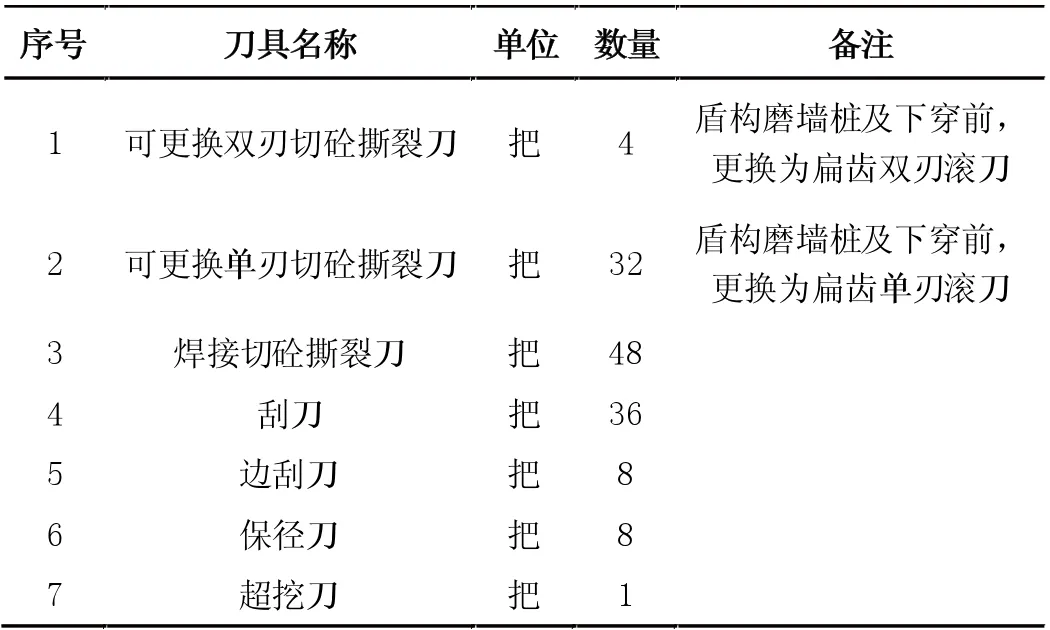

本区间隧道掘进选择采用两台直径6440mm 复合土压平衡盾构机,刀盘设计为4 主梁+4 副梁结构,开口在整个盘面均匀分布,整体开口率为40%,设置6 路泡沫改良喷口,2路膨润土改良喷口(与泡沫喷口共用)。根据现场地质情况以及工况条件,为确保盾构磨墙桩切割效果,对两台复合土压平衡盾构刀具机进行了优化配置。刀具优化配置见表1。

表1 盾构刀具优化配置表

3.2 换刀区土体垂直MJS 加固

为保证盾构磨墙桩要求,在下穿前需进行换刀作业。换刀区设置在2 号线既有建设三路站东侧的市心北路中间机动车道上,此处刀盘距离2 号线建设三路站第一道地连墙1m。为保证加固质量,确保换刀作业及磨地连墙墙安全,降低对既有运营地铁站影响,经研究比选,换刀区加固措施优化调整为垂直MJS 加固。桩径2.4m,桩间距1.7m,其中左线MJS 加固长度12m,右线加固长度6m,左右线加固宽度及高度均12m,桩底深度均为29.78m。左右线有效加固高度是以区间隧道中心为直径12m 范围。

垂直MJS 加固工艺流程为:①引孔,②下放多孔喷浆管,③设定喷浆范围,④开始喷浆,⑤喷浆作业,⑥形成桩体。加固液水泥掺量40%,水灰比1:1。

3.3 新老车站地连墙间夹层土垂直MJS 加固

7 号线与2 号线建设三路站两者地连墙间夹层土体厚度0.94~1.5m。采用一排MJS 进行垂直加固。MJS 加固桩共16 根,桩径2.4m,桩心距1.7m,加固深度36m,水泥掺量40%,水灰比1:1。

3.4 接收井洞门内土体水平MJS 加固

由于7 号线盾构接收井紧邻2 号线车站结构,无法从地面进行接收端头处加固作业,只能采取洞内水平作业加固方式。为减小洞内水平加固对运营地铁站影响,研究采取了水平MJS 加固方案。

水平MJS 施工主要目的:a.防止盾构接收进洞时发生喷涌、沉陷等安全风险;b.为盾构磨穿地连墙提供反力;c.防止和规避盾构下穿地铁2 号线建设三路站期间超挖、沉降及变形等安全风险;d.为下穿直至接收期间可能发生的盾构开仓提供应急条件。

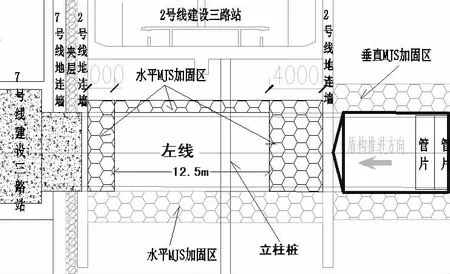

MJS 全方位超高压喷射工法,可多角度成桩。水平MJS喷射角度设定为向下180°范围,单桩成桩为半圆柱体。成桩直径2400mm,横向间距1700mm,竖向间距700mm,局部位置需避让洞门圈预埋钢环。7 号线区间隧道左线洞内(2 号线车站下部两道地连墙间)水平MJS 加固范围:洞身外圈顶部及两侧环向加固厚度1. 0 m(1 排桩);洞身外圈底部加固厚度2.0m(2 排桩),纵向水平加固长度18.5m;洞身范围内小里程加固段长度2m,大里程段加固长度4m,中间段12.5m不加固。右线洞内水平MJS 加固范围:洞身外圈底部加固厚度2.0m(2 排桩),纵向水平加固长度18.5m;洞内其他范围不加固。水平MJS 加固断面,见图4、图5。

图4 左线洞内水平MJS 加固纵断面

图5 右线洞内水平MJS 加固纵断面

洞内水平MJS 加固以7 号线建设三路站盾构接收井负四层为作业场地,纵向沿2 号线车站宽度方向水平施作。水平MJS 加固施工顺序为先下后上,逐层施工,在同一层面需要跳桩施工,保证相邻两根加固桩施工间隔24 小时。工艺流程为:a.提前在7 号线接收井洞门处地连墙内预埋导向管;b.安装防喷涌装置;c.钻机水平引孔;d.多孔管钻入;e.水平喷浆作业(向下180°范围);f.形成半圆柱加固桩体;g.封孔完成。主要工艺技术参数,见表2。

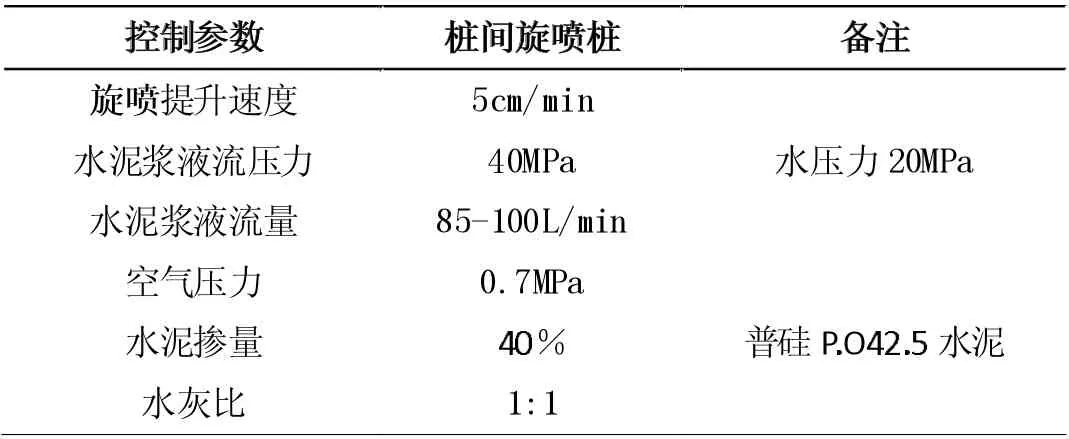

表2 水平MJS 加固主要工艺技术参数表

4 盾构磨墙桩和近距离下穿施工

根据先易后难原则,工筹组织安排右线盾构先行磨墙和下穿,取得一定技术积累及经验后,左线盾构再磨墙桩和下穿。

4.1 盾构磨墙前开仓换刀

右线盾构掘进至1028 环进入垂直MJS 加固区、左线盾构掘进至1021 环进入垂直MJS 加固区,然后进行开仓换刀作业,换刀采用常压开仓方式。为确保开仓作业的连续、快速,须提前做好充分准备工作,包括:作业工具、洞内水电及通风、气体检测仪器、压排风机料具、进仓作业人员安全及技术交底等。开仓换刀作业主要工艺流程:盾体克泥效止水注浆及盾尾封环注浆,出渣降压,仓内通风及气体检测,仓内换刀作业。

4.2 盾构磨墙桩

4.2.1 右线盾构磨墙掘进

盾构磨穿玻璃纤维筋砼地连墙时,主要采用滚刀切磨。盾构磨墙前,铰接形程调至100mm;盾体磨墙时,可通过铰接油缸调整盾体行程。磨墙过程中,采用膨润土改良,提高渣土流塑性,减小渣土于设备间的机械摩擦,保护刀盘及刀具。膨润土改良采用优质钙基膨润土,溶液粘度控制在≥40s。采用半仓推进,推进速度20mm/min。刀盘距离地连墙20cm 时,推进速度降为5mm/min;地连墙磨除10cm 后,速度提至10-20mm/min;地连墙最后剩余30cm 时,推进速度小于10mm/min。在最后30cm 地连墙磨切推进过程中逐步建立土压,待墙体磨穿时,将土压建立提升至0.6bar。刀盘转速控制在0.9~1.2rpm,扭矩控制在1000-1500kN·m。

4.2.2 左线盾构磨墙桩掘进

盾构磨切地连墙前,检查保压进仓系统及掘进关键部件,确保磨墙和下穿期间设备可靠性;磨切2 号线建设三路站东侧地连墙采用低贯入度掘进模式,以防止螺旋机喷涌;盾 构 掘 进 参 数: 推 力 8000-10000kN, 刀 盘 扭 矩1500-2000kN·m,推进速度3-5mm/min。磨切立柱桩时土压设定1.5bar,并可适当微调;推进速度控制在2~4mm/min,刀盘转速控制在1.0~1.2 rpm。磨切掘进过程中,采用优质膨润土进行渣土改良。

磨切钢筋砼地连墙和立柱桩时,为使砼块和磨切断钢筋头顺利输出,螺旋机输送过程中需添加适量泡沫和膨润土,并充分利用螺旋输送机正转和反转功能,以防止螺旋输送机卡住,必要时可通过螺旋输送机观察窗进行人工处理。设定合适的螺旋机扭矩油压,设定最大值150bar,以防止出现螺旋机扭矩突变风险。盾构磨钢筋混凝土墙桩效果照片,如下图6。

图6 盾构下穿磨钢筋混凝土墙桩效果照片(3 张)

4.3 近距离下穿运营地铁站掘进

盾构下穿2 号线运营地铁站掘进过程中,充分结合2 号线建设三路站监测数据,及时调整盾构掘进及注浆参数,以保证掘进顺利,同时严格控制出土量。掘进过程中,通过泡沫及膨润土进行渣土改良,控制渣土温度,以防止刀盘结泥饼。采用多孔超深埋管片,每环多孔少量注入双液浆进行封闭。下穿掘进过程中,通过中盾注入克泥效,防止2 号线运营地铁站沉降监测数据超限。掘进参数:推力8000-10000kN,刀盘扭矩1500-2000kN·m,推进速度10-15mm/min。

5 紧邻运营地铁站接收施工

5.1 钢筋混凝土接收箱体

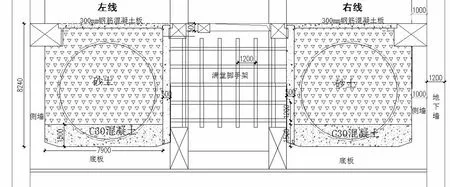

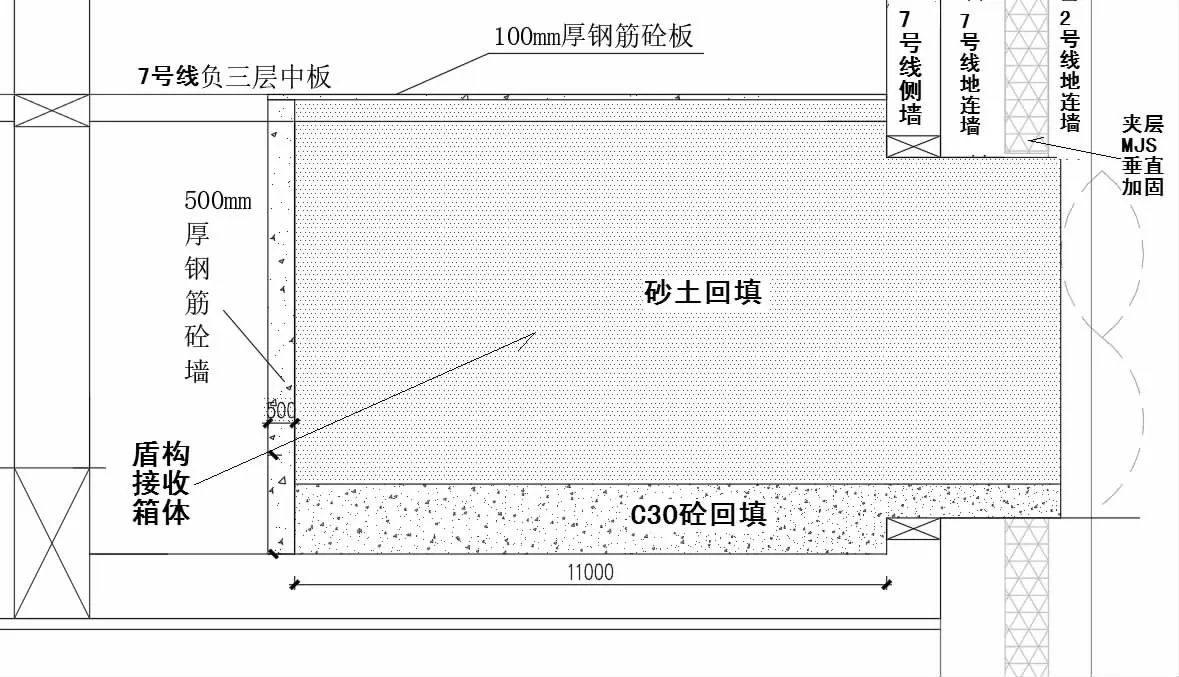

综合考虑紧邻运营地铁站接收和地质环境等不利风险因素,为确保盾构接收安全,经研究分析比选,将原先钢套箱接收方案,变更优化采用了钢筋混凝土箱体接收方案。接收箱体结构设置在接收井底部,钢筋混凝土接收箱体结构外部尺寸:长11m、宽8.4m、高8.24m。周边采用钢筋与主体结构连在一起,钢筋植入结构深度不小于20d;顶部设置10cm 厚C25 混凝土盖板,与7 号线车站负三层板采用单层钢筋连一起,顶面与环框梁齐平。接收箱体内采用混凝土及砂土回填,箱内底部1.5m 回填C30混凝土,上部回填砂土。接收箱体横、纵断面,见图7、图8。

图7 左、右线钢筋混凝土盾构接收箱体横断面

图8 钢筋混凝土接收箱体纵断面

5.2 盾构接收

盾构接收参数设置 : 推 速 <20-30mm/min;推力<10000kN,视实际推力大小,上部土压0.5bar,以不超过此值为原则,刀盘转速控制在0.5 ~1.0rpm。刀盘转动前,及时与箱体外部进行沟通联系,确认人员及设备安全后,再进入接收掘进模式。

6 结论

本文结合工程实例,研究阐述了盾构磨墙桩、近距离下穿运营地铁车站,以及紧邻接收等施工关键技术措施。从实施效果看,运营地铁车站结构和线路各项沉降及变形监测数据,均在报警值以内,施工全过程安全顺利。对以后类似地铁工程建设,具有较好的参考和借鉴意义。