核电机组控制棒驱动杆关键尺寸分析与加工工艺研究

2022-04-06王龙强

□ 王龙强

上海第一机床厂有限公司 上海 201903

1 研究背景

华龙一号核电机组是我国具有自主知识产权的第三代先进百万千瓦压水堆新堆型。华龙一号核电机组的驱动杆部件相比M310及CPR1000堆型有了一定优化,加工难度也有大幅度提高。驱动杆部件是华龙一号核电机组控制棒的关键部件,对驱动杆整体的运动有至关重要的影响。在驱动杆部件中,具有291节高精度环形齿槽的驱动杆是最重要的零件。驱动杆的加工质量直接影响驱动机构的动作及步长参数,因此需要分析驱动杆的关键尺寸,对关键尺寸的影响因素进行研究,找到适合驱动杆的加工工艺方案。

2 驱动杆部件结构

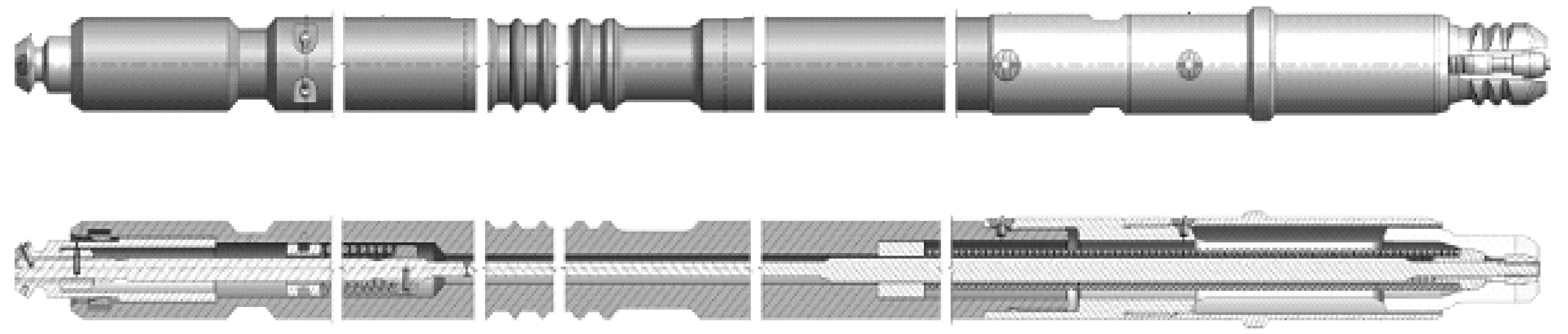

驱动杆部件由众多不同种类的零件构成,包括带挠性开口的可拆接头、带环形齿槽的驱动杆、细长中心杆拆卸杆、保持驱动杆部件运动的挡环、保证驱动杆脱连扣功能的上弹簧和下弹簧等。

驱动杆部件结构如图1所示,下部为连接保护套的可拆接头,可拆接头通过细长薄壁挠性结构连接底部的控制棒组件,上部为带堆焊的拆卸钮。

驱动杆部件中的关键零件是驱动杆,这是长为7 059 mm的细长管。驱动杆靠近上端面从875 mm处开始为291节高精度环形齿槽。驱动杆部件是控制棒驱动机构中唯一的整体运动部件。

在驱动杆部件运行过程中,钩爪部件中的钩爪啮合在驱动杆环形齿槽处,带动驱动杆部件进行直线步进式运动。在紧急停堆断电后,钩爪自动打开,驱动杆部件由于重力影响快速落棒,与其连接的控制棒部件插入堆芯。

3 驱动杆简介

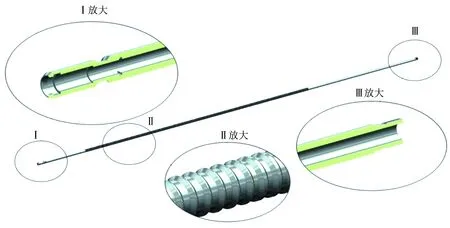

笔者分析研究的重点是驱动杆部件中的驱动杆,结构如图2所示。驱动杆材料为马氏体不锈钢,外形尺寸为φ44.50-0.062×7 059 mm。驱动杆中部有291节齿间距为15.875±0.025 mm的环形齿槽,环形齿槽内径为22±0.7 mm。驱动杆上部内孔尺寸为(φ24.65±0.05 mm)×(533.5±0.7 mm),下部内孔尺寸为(φ26.35±0.15 mm)×(203.2±0.02 mm)。驱动杆内部装配拆卸杆来连接头部拆卸钮,通过控制棒驱动机构脱扣工具控制可拆接头开合。

驱动杆采用马氏体不锈钢管材。相比二代改进型控制棒驱动机构棒材,材料要求更为严格,其中对钴元素含量要求更高,对材料非金属夹杂检测、低倍检测、磁导率检测也有新的要求。

4 关键尺寸分析

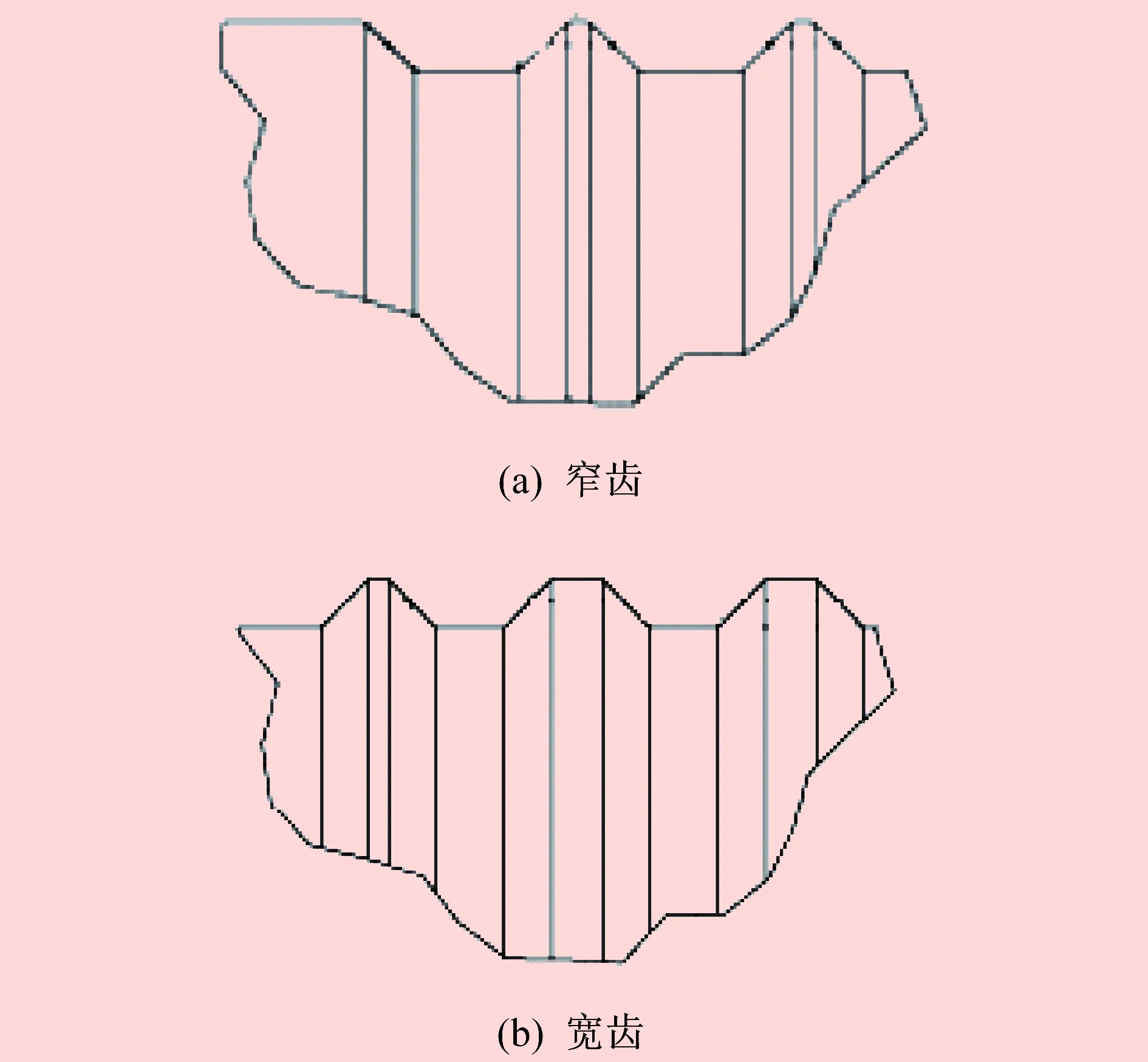

4.1 相邻环形齿槽间距

驱动杆外形尺寸为φ44.50-0.062×7 059 mm,具有高精度环形齿槽,相邻环形齿槽间距为15.875±0.025 mm。环形齿槽分为宽齿及窄齿,如图3所示。由于驱动杆长7 059 mm,因此加工环形齿槽极其困难。控制棒驱动机构运动过程中,钩爪直接抓取驱动杆环形齿槽,来实现相应动作功能。因此,驱动杆环形齿槽尺寸加工精度至关重要,直接影响控制棒驱动机构的性能。

图1 驱动杆部件结构

图2 驱动杆结构

图3 环形齿槽

保证控制棒驱动机构正常运动,需要考虑多方面的因素,其中,驱动杆相邻环形齿槽间距是关键因素之一,会直接影响到控制棒驱动机构的运行步长15.875 mm。

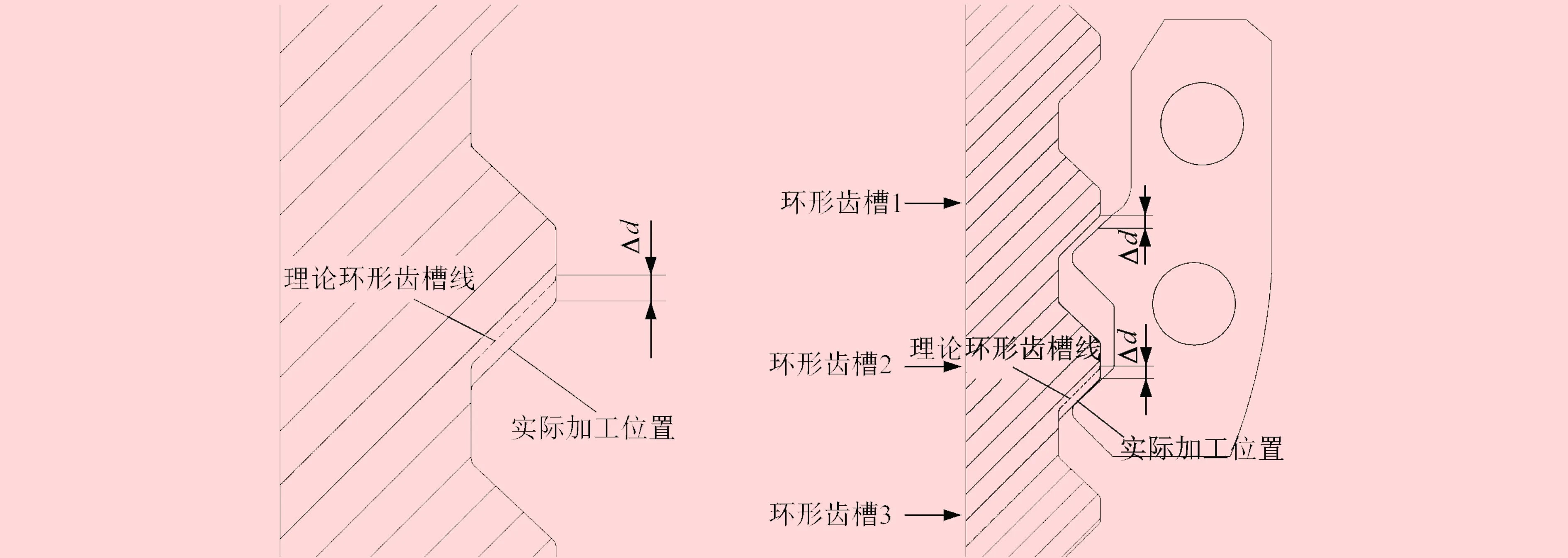

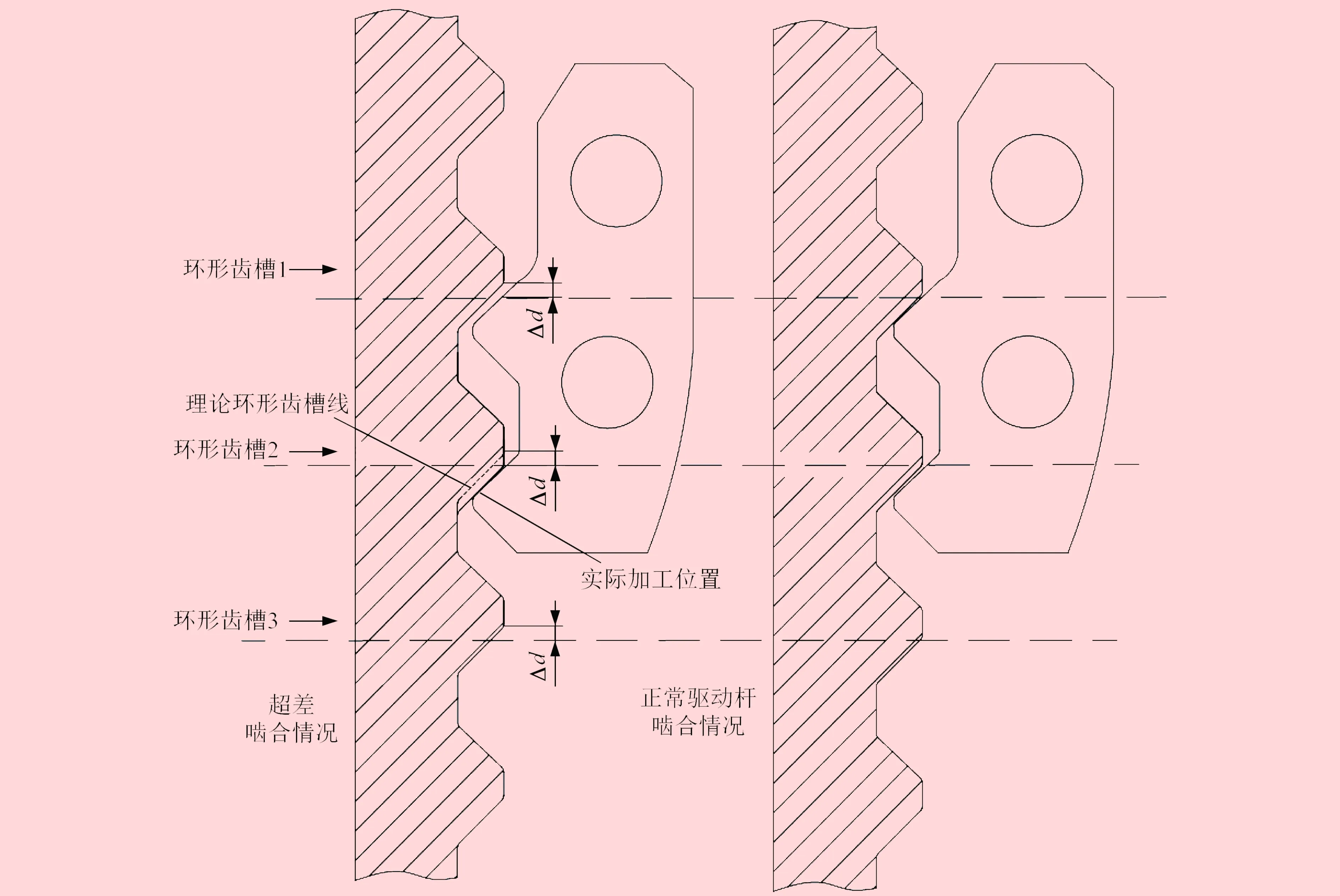

考虑驱动杆相邻环形齿槽间距超差的形成,若与环形齿槽1、环形齿槽3分别相邻的环形齿槽2在机加工时存在问题,环形齿槽间距超差Δd,由此导致驱动杆与钩爪啮合时位置相对于正常情况偏差Δd,如图4所示。

在控制棒驱动机构运行过程中,相邻环形齿槽间距超差影响如图5所示。

驱动杆运行位置从环形齿槽1位置提升至环形齿槽2位置,控制棒驱动机构进行提升动作,实际钩爪与驱动杆啮合位置超差,相对于正常驱动杆啮合位置上升Δd。

图4 驱动杆相邻环形齿槽间距超差的形成

驱动杆运行位置从环形齿槽3位置下降至环形齿槽2位置,控制棒驱动机构进行下降动作,实际钩爪与驱动杆啮合位置超差,相对于正常驱动杆啮合位置上升Δd。

由此可知,驱动杆相邻环形齿槽间距对驱动杆部件而言至关重要,在其它影响步长条件不变的前提下,驱动杆相邻环形齿槽间距直接影响控制棒驱动机构运行过程中的实际步长,且随着Δd的变化而变化。

4.2 每25节环形齿槽段尺寸

对驱动杆进行分析,除相邻环形齿槽间距外,驱动杆每25节环形齿槽段尺寸396.875 mm也是影响实际步长的另一个关键尺寸。驱动杆中每25节环形齿槽段尺寸是控制棒驱动机构两组钩爪间正常动作时抓取驱动杆的相对位置距离。单节环形齿槽尺寸由于机加工产生的精度误差经过累积放大,累积至25节环形齿槽,尺寸误差会严重影响整个驱动机构的运行动作。

5 误差影响因素

控制棒驱动机构步长由多方面因素共同影响,在其它条件不变的前提下,驱动杆相邻环形齿槽间距及每25节环形齿槽段尺寸是影响控制棒驱动机构动作的关键尺寸,误差来自于三方面。

5.1 温度引起误差

引起误差变化的重要因素之一是温度变化,温度变化分为加工温升和环境温升。驱动杆材料在20~100 ℃时的线膨胀系数约为10.2×10-6K-1。当温度为20~100 ℃时,对于总长为7 059 mm的驱动杆而言,温度每升高1 K,驱动杆长度的变化约为0.072 mm。因此,在温度变化量较大的情况下,驱动杆总长变化量也较大,从而影响驱动杆相邻环形齿槽间距及每25节环形齿槽段尺寸。

图5 驱动杆相邻环形齿槽间距超差影响

5.2 受力引起误差

驱动杆的总长为7 059 mm,外径仅为44.50-0.062mm,属于细长轴零件。驱动杆由于自身重力影响,会导致中间部位弯曲。在加工过程中,受力后亦会产生一定变形。在加工过程中,由于刚性差、产生变形等原因,会产生振动误差,对驱动杆外径44.50-0.062mm及相邻环形齿槽间距15.875 mm有严重影响。解决驱动杆自身重力及受力影响因素,可以减少驱动杆加工超差情况。

5.3 刀具磨损引起误差

驱动杆制造过程中,一次走刀加工环形齿槽。刀具由于产生磨损,会对驱动杆关键尺寸产生影响。若刀具选择不合理,则容易出现刀具磨损量过大,甚至崩刃情况,造成严重损坏驱动杆的结果。

6 加工工艺分析

6.1 温度控制

在驱动杆加工过程中,可以从冷却系统、恒温环境、走刀控制三方面进行温度控制。

(1) 冷却系统。为了有效降低环形齿槽加工时的温度,需要配备冷却系统。冷却系统能够最大程度降低切削温度,并且持续提高刀具耐久度,提高环形齿槽的加工质量。通过改进驱动杆加工时的冷却泵和冷却液箱,达到优化冷却系统的目的。

线性膨胀主要由车削时产生的切削热引起,加之每次走刀距离过长,使温度控制更加困难。因此,在加工驱动杆过程中对驱动杆实施充分冷却,对冷却系统进行改造,使驱动杆加工切削时产生的温度变化量尽可能小,有效避免由于切削引起的温度变化导致的尺寸超差。

(2) 恒温环境。为了避免温度变化带来的影响,应在恒温环境中加工驱动杆,避免因昼夜温差较大引起的加工超差问题。在加工过程中,应保持驱动杆在相对恒温的厂房或车间中加工。

(3) 走刀控制。在驱动杆加工过程中,一次走刀后应使驱动杆充分冷却,再进行后次走刀工序,以此避免因温度变化引起的加工误差。

6.2 环形齿槽加工工装

(1) 装夹工具。在加工驱动杆环形齿槽过程中,采用普通中心架在车削时容易产生竹节形误差。对此,在驱动杆长度上安装多个自定心装夹工具,装夹工具与驱动杆接触处应保持充分润滑,保证加工过程中驱动杆自由转动。通过自定心装夹工具,可以保证驱动杆直线度及加工环形齿槽时的精度,使环形齿槽达到图纸要求。

(2) 跟刀装置。在驱动杆加工过程中,为了保证加工段精度要求,加装跟刀装置。加装跟刀装置能够减小驱动杆加工时弯曲及自身重力引起的变形,使加工精度明显提高。

6.3 刀具及加工参数

驱动杆加工过程中,对于刀具要求极为严格,刀具磨损会对驱动杆尺寸产生严重影响。由于走刀距离长,对刀具的考验更为苛刻。如果选用普通车刀,会产生一次走刀刀具磨损,影响加工尺寸精度。

另一方面,切削用量对于保证驱动杆的加工精度及加工效率都有极其重要的作用,因此,需要合理选择切削用量。

7 结束语

对华龙一号核电机组控制棒驱动杆相邻环形齿槽间距、每25节环形齿槽段尺寸这两个关键尺寸进行研究,分析影响关键尺寸的因素,并进行工艺优化。通过改进冷却设备、控制环境温度、控制加工过程中走刀来降低温度因素对驱动杆加工的影响,并通过安装自定心装夹工具,增加跟刀装置,选用合适刀具及加工参数,解决了驱动杆关键尺寸的加工难题,最终成功制造出满足图纸要求的驱动杆,掌握了驱动杆的制造技术。