HP863碗式中速磨煤机分离器的优化设计

2022-04-06□黄涛

□ 黄 涛

德国洪堡公司南京代表处 南京 210019

1 项目情况

华能长春热电厂的新建工程2×350 MW超临界燃煤发电机组使用高水分褐煤作为燃料,并选用上海电气上重碾磨特装设备有限公司生产的HP863碗式中速磨煤机作为制粉设备。这一项目主要有四方面特点。

(1) 褐煤的全水分较高,可能会出现原煤导致磨煤机中心落煤管堵塞的现象。

(2) 褐煤的密度相比烟煤低,因此风粉混合流态的抗扰动能力较低。

(3) 褐煤的挥发分很高,煤粉细度要求较低,煤粉细度R90不大于35%即可满足锅炉燃烧要求。

(4) 褐煤的磨损冲刷指数较低,煤粉流对沿途管壁的耐磨性要求不高。

2 优化设计方案

基于以上特点,对常规结构的HP863碗式中速磨煤机进行五方面优化设计。

(1) 将常规结构HP863碗式中速磨煤机的中心落煤管直径放大100 mm,防止运行时发生原煤堵塞现象。

(2) 限定HP863碗式中速磨煤机出口风粉流速,按最大通风工况时的流速不高于27 m/s确定HP863碗式中速磨煤机的出口内径,相比常规结构HP863碗式中速磨煤机的出口内径增大20 mm。

(3) 将HP863碗式中速磨煤机的最大通风量提高5%,从而加强HP863碗式中速磨煤机的通风干燥能力,在保证煤粉细度的前提下,提高HP863碗式中速磨煤机的碾磨循环效率和煤粉分离效率。

(4) HP863碗式中速磨煤机内锥体和倒锥体的中心管径也随中心落煤管一起放大。根据阿尔斯通公司的最新技术,采用进口Hardox450耐磨钢板制作磨煤机内锥体,取代常规结构HP863碗式中速磨煤机的Q235A钢板基体+陶瓷衬板形式,既保证内锥体的使用寿命,又消除内锥体基体容易磨损穿透及衬板容易脱落的缺点。

(5) 取消常规结构HP863碗式中速磨煤机分离器的文丘里装置,改用阿尔斯通公司最新技术的扩散式煤粉分配器结构,并将其集成在分离器顶部。同时将常规结构分离器顶盖的冲压小半径过渡形式改为平滑过渡结构,降低制造工艺难度,避免风粉流动死角。

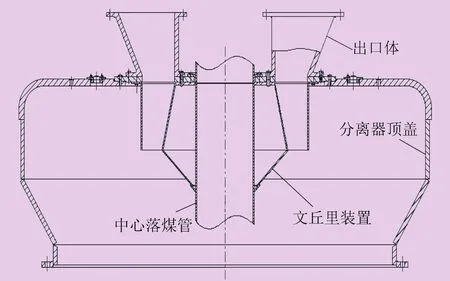

常规结构HP863碗式中速磨煤机分离器结构如图1所示,优化设计后HP863碗式中速磨煤机分离器结构如图2所示。

图1 常规结构HP863碗式中速磨煤机分离器结构

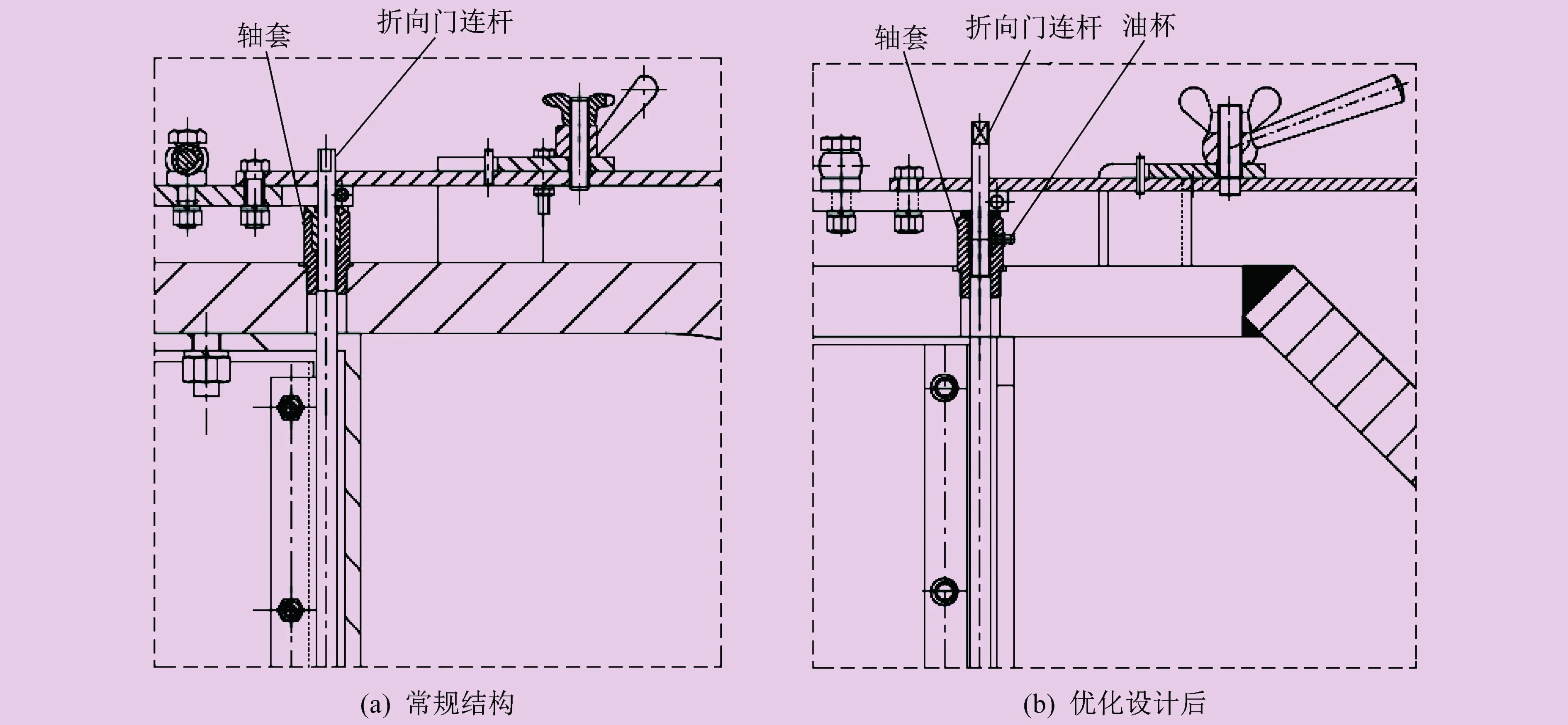

在HP863碗式中速磨煤机分离器的优化设计过程中,为了匹配常规HP863碗式中速磨煤机的主壳体等部件,将分离器下法兰尺寸保持与常规结构分离器相同,即直径A、B、C。同时,优化设计后结构仍采用折向门调节装置来调节煤粉细度,保持与常规结构分离器基本相同,即折向门连杆分度圆直径K保持不变。为了使折向门的调节更加灵活方便,优化设计后在折向门的轴承座装置中增加油杯,这样就可以注入润滑脂,使折向门连杆在轴承座轴套中灵活转动,避免出现锈蚀而无法调节。折向门结构如图3所示。

图2 优化设计后HP863碗式中速磨煤机分离器结构

优化设计后分离器折向门调节装置的外形尺寸与常规结构分离器一致,为了保证等量的通风容量,优化设计后分离器的高度D和顶盖直筒体外径M仍按常规结构分离器的相应尺寸设计。考虑到分离器处风粉的流速不能发生较大变化,扩散式煤粉分配器的下口直径G仍按常规结构分离器的相应尺寸内锥体内径进行设计。

常规结构分离器采用冲压成型法,受限于材料的变形率,无法达到较大的冲压半径,同时变形区域存在较大的内应力,主要表现为顶盖内部的收缩应力和外部的拉伸应力。由于HP863碗式中速磨煤机运转时内部温度较高,加之这一项目使用高水分褐煤,一次风的温度高达380 ℃,较燃用烟煤的系统高了100 K左右,分离器在较高温度的作用下,变形区域还会附加热膨胀应力。若分离器长期处于内应力附加热膨胀应力的作用,会出现应力腐蚀,造成冲刷剥落,甚至磨穿漏粉,使HP863碗式中速磨煤机无法继续运行。同时,由于冲压半径较小,无法完全避免结构死角,因此会对煤粉的分离产生不利影响。对此,在优化设计中,根据阿尔斯通公司最新HP磨煤机结构特点,将分离器冲压过渡部分改为锥形结构,将90°直角过渡转换为两个135°钝角过渡。从理论模拟和实际运行效果来看,优化设计后的结构相比常规结构有较大改善,结构死角基本消除。更重要的是省略了冲压成型工艺,改为焊接成型,大大缩短了制造周期,提高了生产效率。结合常规结构分离器尺寸比例,通过多组尺寸关系整定,最终确定了合适的过渡锥体小径L。

图3 折向门结构

对于扩散式煤粉分配器,参考阿尔斯通公司最新HP磨煤机的煤粉分配器结构,保证中心落煤管和煤粉出口能够合理地布置在多出口板上,初步确定多出口板的最小直径H和煤粉排出口分度圆直径F,然后进行多组尺寸关系的分析和修正,最终确定最佳的扩散式煤粉分配器高度、多出口板直径、煤粉排出口分度圆直径,进而得到扩散式煤粉分配器的结构。结合磨煤机检修上平台的设计要求标高,根据人体工程学原理,确定煤粉排出口法兰的标高,以方便检修气动闸板阀,由此确定得到分离器的整体高度E。

3 实际运行情况

这一项目的1号机组于2009年12月顺利通过168 h试运行,正式投入商业运营,并于2010年7月进行性能考核试验。2号机组于2010年4月通过168 h试运行,投入商业运营,之后又顺利通过性能考核试验。两套机组配套优化设计后的HP863碗式中速磨煤机分离器,各项性能指标都达到了设计要求。

(1) HP863碗式中速磨煤机运行平稳,正常运行中无振动等异常情况发生。

(2) HP863碗式中速磨煤机能很好地配合锅炉进行调峰,出力调整范围为25%~100%。

(3) 煤粉细度R90可调范围为15%~40%,折向门调节装置调节灵活方便,开度与煤粉细度呈现良好的线性关系。

(4) HP863碗式中速磨煤机电耗低,保证出力工况下平均电耗仅为7.8 (kW·h)/t,运行经济性非常出色。

(5) HP863碗式中速磨煤机整体阻力小,最大出力工况时仅为4.3 kPa,磨碗上下压差为3.2 kPa,均小于设计保证值。

(6) 煤粉均匀性良好,HP863碗式中速磨煤机各出粉口的风量偏差和粉量偏差都在±5%范围内。

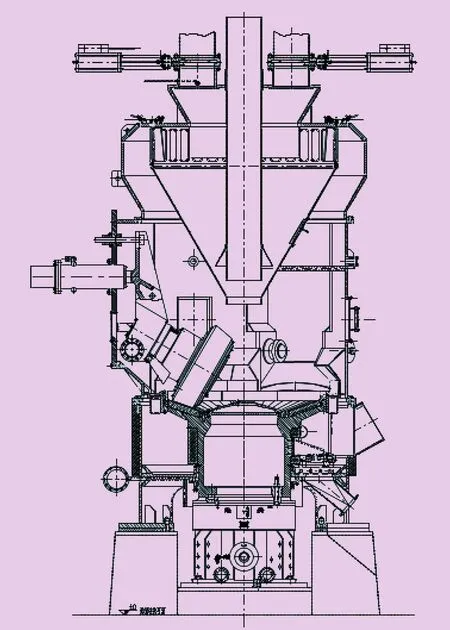

优化设计后HP863碗式中速磨煤机剖视图如图4所示。总体来看,这一项目两套机组配套的共12台HP863碗式中速磨煤机运行良好,完全能够满足发电系统的设计要求,充分验证了HP碗式中速磨煤机能够磨制高水分褐煤的能力。

4 结构特点

根据国内外数千台HP碗式中速磨煤机的实际运行情况,阿尔斯通公司对常规结构HP碗式中速磨煤机进行了一系列优化调整,其中包括对煤粉分配器的改进。笔者以阿尔斯通公司的成果和实际经验为依据,取消文丘里装置,增加扩散式煤粉分配器,将其集成到分离器顶部,从而大大简化了HP863碗式中速磨煤机的安装步骤,同时也改善了HP863碗式中速磨煤机的煤粉分配均匀性。

图4 优化设计后HP863碗式中速磨煤机剖视图

从国内大量电厂的运行效果来看,由于单台磨煤机的各个煤粉出口至锅炉炉膛的管道长度和结构不可能完全相同,因此磨煤机各出口的阻力因数也不一致,从而造成了理论上性能良好的含文丘里装置的煤粉分配器的实际使用效果与设计相差甚远,现在已很少使用。

采用扩散式煤粉分配器,直接设置在HP863碗式中速磨煤机出口,与分离器连成一体,利用含粉气流在收缩与扩张过程中的加速、减速及残余旋转,加强风粉两相流的扰动与混合,使煤粉向四周均匀化分布,然后从各出口管分出。从这一项目及其它已投运电厂的实际运行情况来看,优化设计后的分离器可以达到较为理想的煤粉分配效果,具有良好的工艺特性。

5 结束语

通过华能长春热电厂新建工程HP863碗式中速磨煤机分离器的优化设计与实际运行,从理论和实践两方面验证了HP863碗式中速磨煤机分离器优化设计的正确性,为后续HP碗式中速磨煤机的进一步优化奠定了基础。当然,在实际优化设计过程中,绝不能盲目改变原有的技术参数及结构形式,一定要根据不同项目的特点和技术要求,从理论和实践两方面入手,同时也可以借鉴国内外的先进技术成果,综合分析,进而提出可行的优化设计方案,再经过计算和论证,方可付诸实践。