葵花籽炒籽条件对其油脂3-氯丙醇酯产生及品质的影响

2022-04-06马宇翔汪学德郑永战

安 浩,马宇翔,汪学德,郑永战

(1.河南工业大学 粮油食品学院,郑州 450001; 2.河南省农业科学院,郑州 450002)

葵花籽油是一种优质的食用油,其中压榨葵花籽油最大程度上保留了葵花籽中的天然成分。葵花籽油中不饱和脂肪酸含量达80%以上,而且富含维生素E、胡萝卜素以及镁、磷、钠、钙、铁、钾、锌等营养物质,易被人体吸收,有“健康食用油”之称[1-3]。

炒籽作为增强油脂风味的关键工序,能够赋予葵花籽油浓郁的香味,然而过高的炒籽温度会使得油脂产生不良气味甚至产生有害物质,如3-氯丙醇酯。3-氯丙醇酯进入人体后,会在肠道脂肪酶的作用下水解为3-氯丙醇(3-MCPD),这是一种毒害作用更强的物质,具有遗传毒性、肾毒性甚至致癌性,国际癌症研究机构(IARC)将其划分为2B类致癌物[4-6]。为应对植物油中3-氯丙醇酯对人体的毒害作用,国际上多个国家和地区对其限量进行评估,如欧盟委员会建议将食用油中3-氯丙醇酯的限量要求设定为1.25 mg/kg,婴幼儿食品及配方食品中的限量要求设定为0.75 mg/kg[7]。同样,联合国食品添加剂专家委员会(JECFA)也制定了3-氯丙醇酯的限量标准,每日容许摄入量(TDI)为不超过2 μg/kg(以体重计)。刘春梅等[8]研究了炒籽温度对菜籽油风味和3-氯丙醇酯、维生素E、甾醇含量的影响,王永瑞[9]对炒籽胡麻油中3-氯丙醇酯的消长规律进行了研究。以上研究均表明3-氯丙醇酯的产生与炒籽温度具有极强的相关性,3-氯丙醇酯含量随炒籽温度的升高而增加。炒籽过程不仅影响油脂风味,而且影响油脂中风险成分和营养成分。在高温条件下油脂发生复杂的化学反应,导致葵花籽油污染物水平大幅度提高,并且油中的营养成分如维生素E等会发生损失,所以对葵花籽炒籽温度和炒籽时间进行调控,对于生产高品质的葵花籽油具有重要意义。因此,本文研究炒籽条件对压榨葵花籽油3-氯丙醇酯产生及品质的影响,以期对生产高品质葵花籽油提供一定理论参考。

1 材料与方法

1.1 实验材料

1.1.1 原料与试剂

葵花籽原料,产地为中国甘肃(澳葵33号带壳葵花籽)、中国内蒙古(无壳葵花籽)和保加利亚(无壳葵花籽),由当地油脂生产企业提供。

苯基硼酸(PBA)(纯度≥97%),Aladdin公司;1,2-二油酸-3-氯丙醇酯(纯度≥98%)、1,2-二油酸-3-氯丙醇酯-D5(纯度≥98%)标准品,上海安谱实验科技股份有限公司;农残级正己烷,甲醇、乙酸乙酯、异丙醇、甲基叔丁基醚均为色谱纯,美国VBS公司;氯化钠为优级纯;α-、β-、γ-、δ-生育酚和α-、β-、γ-、δ-生育三烯酚标准品(纯度≥99%),Sigma Aldrich公司;其余试剂为分析纯。

1.1.2 仪器与设备

Trace1310-ISQ气相色谱-质谱联用仪、ICS-2100离子色谱仪,美国Thermo Fisher公司;e2695高效液相色谱仪,美国Waters公司;7890B气相色谱仪,美国Agilent公司。

1.2 实验方法

1.2.1 葵花籽原料主要组分分析

水分含量测定参照GB 5009.3—2016;粗脂肪含量测定参照GB/T 6433—2006;粗蛋白质含量测定参照GB/T 6432—2018。

1.2.2 葵花籽油的制备

每次称取约500 g葵花籽进行炒籽,设定炒籽温度分别为200℃和220℃,炒籽时间分别为15、20、30 min和40 min。炒籽之后的葵花籽用液压榨油机进行压榨,再离心分离去渣后得到葵花籽油,置于-4℃冰箱冷藏备用。

1.2.3 葵花籽油中3-氯丙醇酯含量的测定

3-氯丙醇酯含量的测定参照GB 5009.191—2016中第三法及苗雨田等[10]的方法。

1.2.4 葵花籽原料和葵花籽油中氯离子含量的测定

葵花籽原料中氯离子含量的测定参照DB37/T 1555—2010。

葵花籽油中氯离子含量测定参考王璐阳[11]的方法。

1.2.5 葵花籽油中甘油酯组成测定

甘油酯组成测定参考马靖轩等[12]的方法。取2滴葵花籽油并用1 mL色谱纯正己烷溶解,涡旋混匀后加入适量无水硫酸钠除水,滤膜过滤进气相小瓶备用,待气相色谱测定。

色谱条件:DB-1ht色谱柱(30 m×250 μm×0.1 μm);载气为高纯氮气(纯度≥99.99%),流速4 mL/min;柱升温程序为初温50℃,以20℃/min升至200℃,再以10℃/min升至240℃,再以40℃/min 升至360℃,保持10 min;进样量1 μL;分流比40∶1;进样口温度350℃,检测器温度400℃。各组分含量采用峰面积归一化法计算。

1.2.6 葵花籽油中维生素E组分含量的测定

维生素E组分含量测定参照GB/T 26635—2011及温运启等[13]的方法。

1.2.7 葵花籽油酸值、过氧化值和色泽的测定

酸值测定参照GB 5009.229—2016;过氧化值测定参照GB 5009.227—2016;色泽测定参照GB/T 22460—2008。

1.2.8 数据统计分析

采用Excel 2010、IBM SPSS Statistics 21和Origin 2019进行数据统计分析和绘图,采用Duncan法进行显著性分析。

2 结果与分析

2.1 葵花籽原料的主要组分

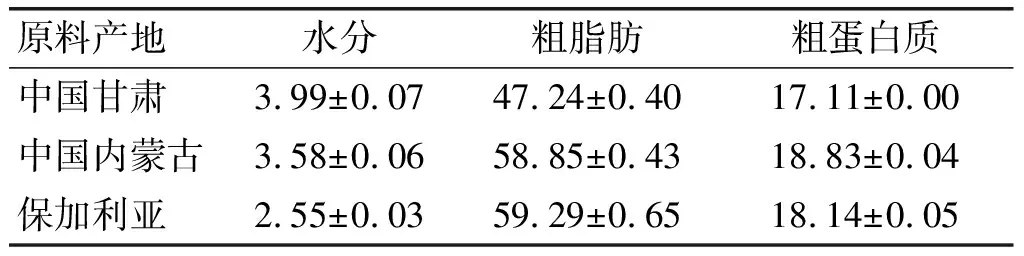

3个不同产地葵花籽原料的主要组分含量如表1所示。

表1 葵花籽原料的主要组分含量 %

由表1可知,葵花籽原料中粗脂肪含量最高(约占油料质量的50%),其次是粗蛋白质,水分含量最低。保加利亚葵花籽粗脂肪含量最高,为59.29%,中国甘肃葵花籽粗脂肪含量最低,为47.24%;中国内蒙古葵花籽粗蛋白质含量最高,为18.83%,中国甘肃葵花籽粗蛋白质含量最低,为17.11%;中国甘肃葵花籽水分含量最高,为3.99%,保加利亚葵花籽水分含量最低,为2.55%。

2.2 葵花籽原料中氯离子含量和炒籽条件对葵花籽与葵花籽油中氯离子含量的影响

3个不同产地葵花籽原料中氯离子含量见表2。

表2 葵花籽原料中氯离子含量

由表2可以看出,3个不同产地葵花籽均含有氯离子,且不同产地葵花籽氯离子含量有较大的差别。中国内蒙古无壳葵花籽中氯离子含量最高,达到了388.44 mg/kg,而中国甘肃澳葵33号带壳葵花籽中氯离子含量最低,为179.13 mg/kg。灌溉、降水与含氯化肥的使用等是土壤中氯来源的重要部分。植物体内的氯元素既可以通过常规的土壤根系吸收,也可以通过叶面吸收,有着极高的吸收效率,在植物体内多以离子形态存在[14]。土壤、空气、施肥和灌溉用水等都有可能是油料作物中氯离子的来源,从而影响油料中氯离子含量。

油料中氯离子含量对3-氯丙醇酯的生成具有重要影响。王永瑞等[15]研究了加热条件下氯化钠添加量对初榨胡麻油中3-氯丙醇酯产生的影响,结果表明,随着氯化钠添加量的增加,初榨胡麻油中3-氯丙醇酯的含量呈上升趋势,且上升趋势明显。其原因可能是氯离子亲核攻击甘油三酯上的酰基,或是氯离子亲核攻击甘二酯、甘一酯上的羟基,导致了3-氯丙醇酯的形成[16-17]。

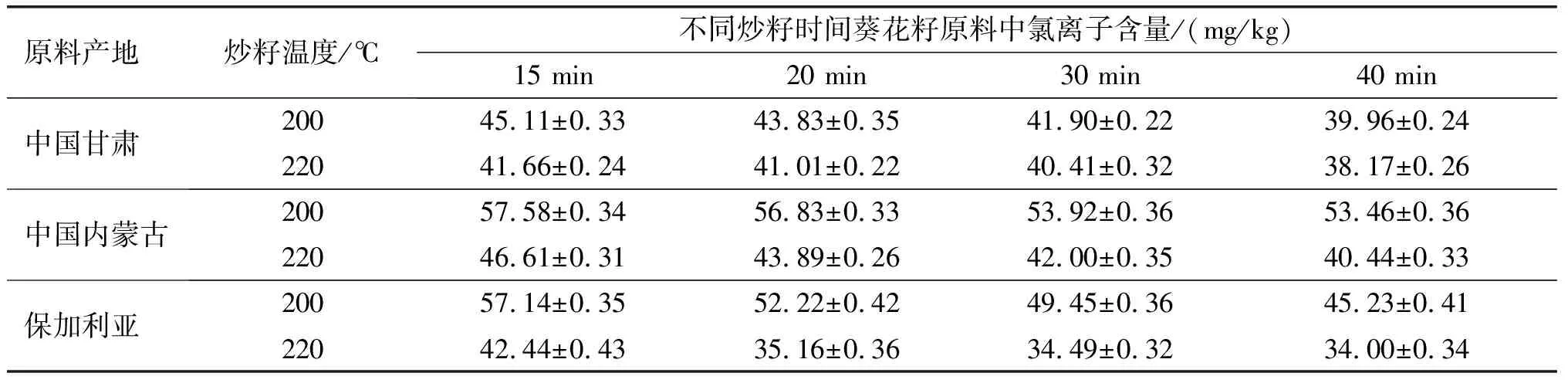

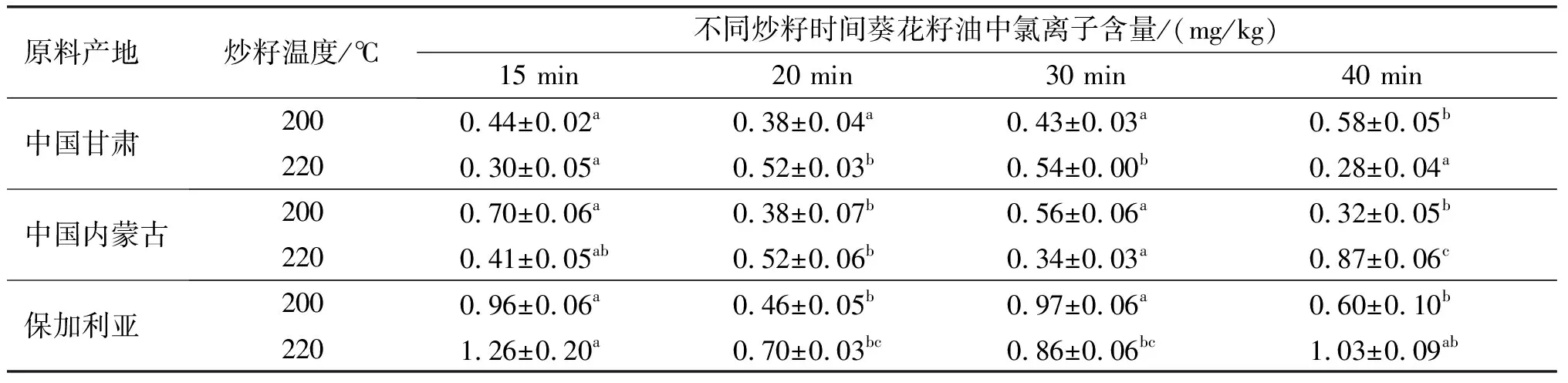

表3为不同炒籽条件对葵花籽原料中氯离子含量的影响,表4为不同炒籽条件对葵花籽油中氯离子含量的影响。

表3 不同炒籽条件对葵花籽原料中氯离子含量的影响

表4 不同炒籽条件对葵花籽油中氯离子含量的影响

由表3可知:3个产地葵花籽原料在经过不同炒籽过程后其氯离子含量大幅度下降,并且中国内蒙古葵花籽中氯离子含量下降幅度最大,为330.86~348.00 mg/kg;保加利亚葵花籽下降幅度次之,为184.22~207.36 mg/kg;中国甘肃葵花籽下降幅度最小,为134.02~140.96 mg/kg。这是因为在高温炒籽过程中,葵花籽原料中氯离子通过亲核反应大量生成污染物3-氯丙醇酯。

由表4可以看出,3个产地葵花籽原料经高温炒籽压榨后其油脂中氯离子含量位于0.28~1.26 mg/kg之间,其中保加利亚葵花籽油中氯离子含量较高,为0.46~1.26 mg/kg,其次是中国内蒙古葵花籽油,氯离子含量为0.32~0.87 mg/kg,氯离子含量最低的是中国甘肃葵花籽油,为0.28~0.58 mg/kg。

2.3 炒籽条件对压榨葵花籽油中甘油酯组成的影响

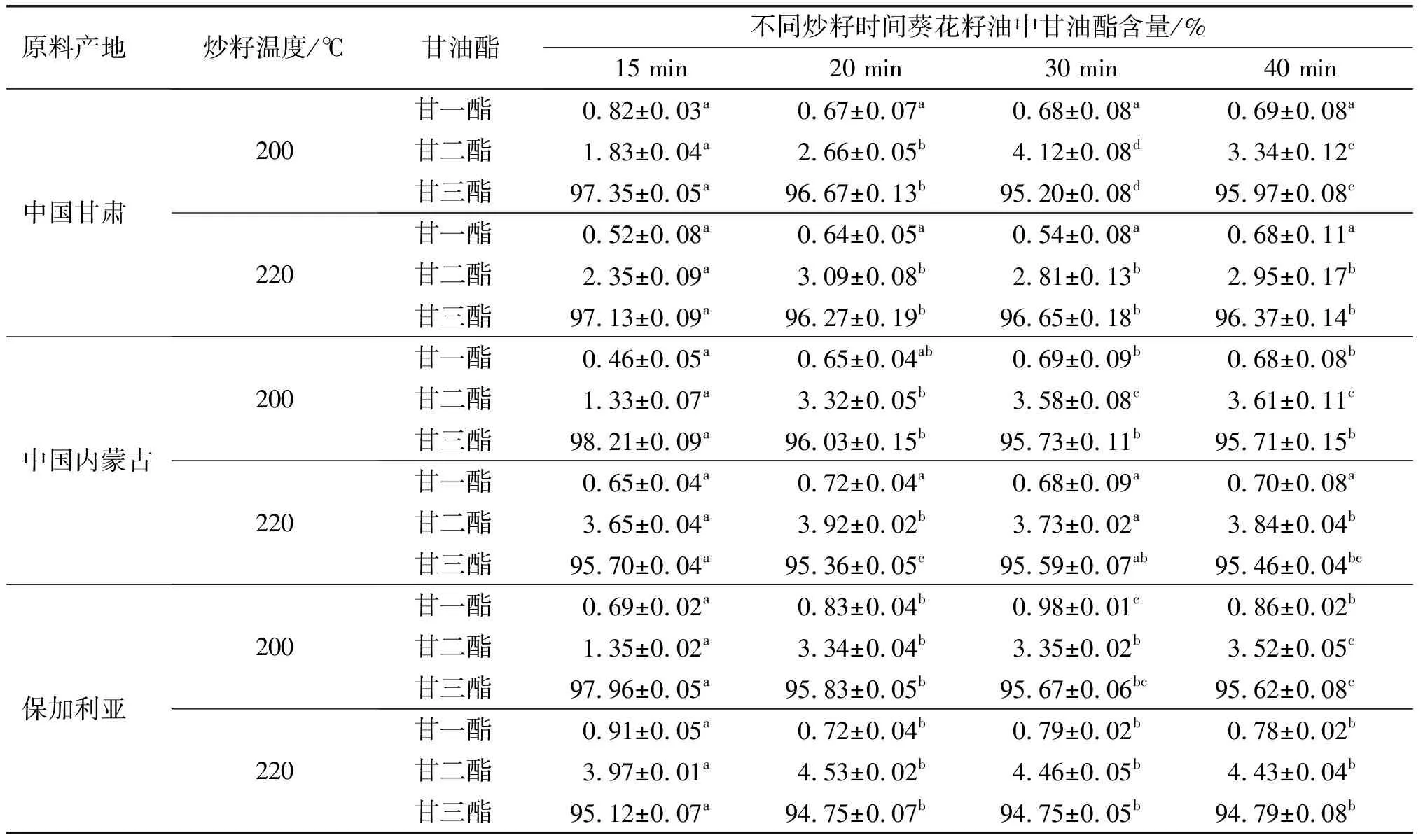

在高温炒籽过程中,根据环酰氧鎓离子中间体机制,认为甘一酯、甘二酯和甘三酯去羟基或者酰基形成环酰氧鎓离子,氯离子对环酰氧鎓离子的环状结构进行亲核攻击形成3-氯丙醇酯。Rahn等[18]将纯甘油酯在ZnCl2存在条件下加热到90℃时形成3-氯丙醇酯和2-氯丙醇酯,经过红外光谱分析检测到环酰氧鎓离子的特征吸收峰,证实了这一机制。又或者甘油酯在高温环境下发生一系列水解反应,产生的甘一酯和甘二酯作为3-氯丙醇酯的前体物质参与反应生成3-氯丙醇酯。表5为不同炒籽条件下葵花籽油甘油酯组成。

由表5可以看出:中国甘肃葵花籽油中甘三酯含量为95.20%~97.35%,甘一酯含量为0.52%~0.82%,甘二酯含量为1.83%~4.12%,在200℃和220℃的炒籽温度下,炒籽时间对甘二酯和甘三酯含量有显著性影响(P<0.05),而对甘一酯含量无显著性影响;中国内蒙古葵花籽油中甘三酯含量为95.36%~98.21%,甘一酯含量为0.46%~0.72%,甘二酯含量为1.33%~3.92%,在200℃炒籽温度下,炒籽时间对甘一酯、甘二酯和甘三酯含量都存在显著性影响(P<0.05),在220℃炒籽温度下,炒籽时间对甘二酯和甘三酯含量有显著性影响(P<0.05),而对甘一酯含量无显著性影响;保加利亚葵花籽油中甘三酯含量为94.75%~97.96%,甘一酯含量为0.69%~0.98%,甘二酯含量为1.35%~4.53%,在2个炒籽温度下,炒籽时间对甘一酯、甘二酯和甘三酯含量都存在显著性影响(P<0.05)。

表5 不同炒籽条件对葵花籽油中甘油酯组成的影响

张家枫等[19]分析不同食用油的甘油酯组成,结果表明,甘三酯含量最高,为81.26%~99.11%,甘二酯和甘一酯含量分别为0.79%~13.94%和ND~4.84%,本实验测定葵花籽油中甘油酯组成的结果与之类似。

2.4 炒籽条件对葵花籽油中3-氯丙醇酯含量的影响

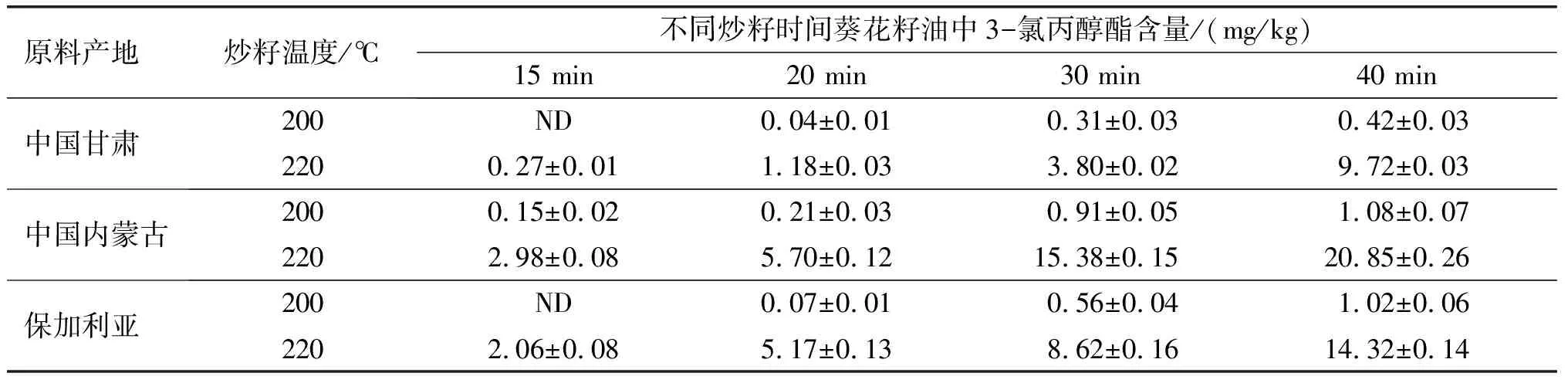

炒籽条件对葵花籽油中3-氯丙醇酯含量的影响如表6所示。

表6 不同炒籽条件对葵花籽油中3-氯丙醇酯含量的影响

由表6可知,中国内蒙古葵花籽油中3-氯丙醇酯含量最高,与炒籽过程其原料中氯离子含量下降幅度最大一致。在200℃炒籽温度下,3个产地葵花籽原料压榨制取的油脂中3-氯丙醇酯含量随炒籽时间延长而增加,其中中国甘肃和保加利亚2个产地的原料经过15 min的炒籽其油脂中未检出3-氯丙醇酯;3个产地葵花籽油中3-氯丙醇酯含量范围为ND~1.08 mg/kg,未超过欧盟限定标准(1.25 mg/kg)。220℃炒籽温度下不同炒籽时间对葵花籽油中3-氯丙醇酯含量的影响与炒籽温度为200℃时相同,均为3-氯丙醇酯含量随炒籽时间延长而增加,但3个产地葵花籽油3-氯丙醇酯含量增长幅度有所不同,其中,中国甘肃葵花籽油中3-氯丙醇酯含量在炒籽时间15~40 min范围内由0.27 mg/kg增长到9.72 mg/kg,增加了35倍,中国内蒙古葵花籽油中3-氯丙醇酯含量由2.98 mg/kg增长到20.85 mg/kg,增加了6倍,保加利亚葵花籽油中3-氯丙醇酯含量由2.06 mg/kg增长到14.32 mg/kg,增加了6倍,3个产地葵花籽油中3-氯丙醇酯含量以中国甘肃葵花籽油增长幅度最大。

2.5 炒籽条件对压榨葵花籽油中维生素E含量的影响

维生素E是一种天然的脂溶性维生素,结构中含有酚羟基,具有很强的抗氧化能力,是食用油脂中最主要的抗氧化成分之一[20]。所以,在油脂生产加工过程中要尽量减少维生素E的损失。不同炒籽条件对葵花籽油中维生素E含量的影响如表7所示。

表7 不同炒籽条件对葵花籽油中维生素E含量的影响

从表7可以看出,葵花籽油中检测出的维生素E主要有α-生育酚、(β+γ)-生育酚、(α+β+γ)-生育三烯酚,其中α-生育酚含量最高。中国甘肃葵花籽油中维生素E总量为82.1~157.7 mg/kg,中国内蒙古葵花籽油中维生素E总量为91.1~152.1 mg/kg,保加利亚葵花籽油中维生素E总量为51.2~167.7 mg/kg。对3个产地葵花籽油来说,随炒籽温度的升高,维生素E总量均降低,可能的原因是维生素E受到高温氧化而发生损耗。另外,在同一炒籽温度条件下,随炒籽时间的延长维生素E总量增加,可能的原因是长时间加热破坏了细胞膜,从而使维生素E从油料中释放出来,也可能是因为维生素E和蛋白质或磷脂之间的结合在高温环境受到破坏,使得维生素E成为游离状态[21]。

2.6 炒籽条件对压榨葵花籽油酸值、过氧化值和色泽的影响

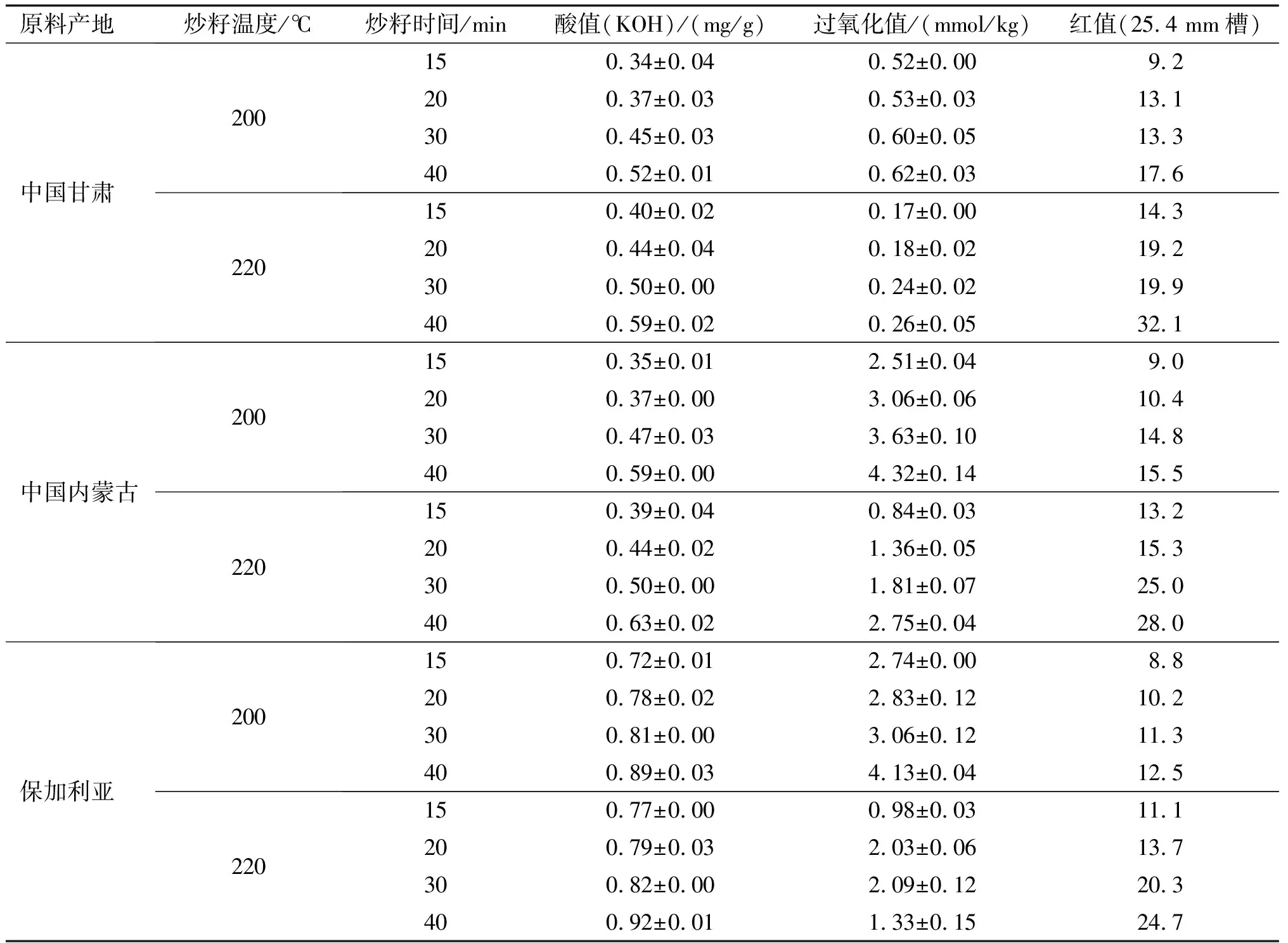

不同炒籽条件对压榨葵花籽油酸值、过氧化值和色泽(红值)的影响如表8所示。

由表8可知:葵花籽油的酸值随炒籽温度的升高和炒籽时间的延长呈上升趋势,这可能是因为高温过程促进甘三酯氧化和分解,生成更多酸类成分如游离脂肪酸;过氧化值随炒籽时间的延长呈上升趋势,但随炒籽温度的升高而下降,这是因为油脂中的不饱和脂肪酸等物质在热作用下分解,进而与空气接触发生氧化反应,导致油脂的过氧化值升高,但当温度过高时,初级氧化产物如氢过氧化物结构受到破坏发生分解,生成次级氧化产物,故过氧化值出现下降趋势[22]。油脂色泽随着炒籽温度的升高和炒籽时间的延长而加深,可能的原因是在高温焙炒过程中产生大量的褐变产物,同时还有可能伴随着炭化过程,正是由于这些反应产物进入压榨葵花籽油中才导致油脂色泽加深,此外维生素E在高温条件下被氧化形成深红色的苯并呋喃5,6-醌,进一步加深了油脂的色泽[23]。

表8 不同炒籽条件对葵花籽油酸值、过氧化值和色泽(红值)的影响

3 结 论

研究了炒籽条件(炒籽温度、炒籽时间)对葵花籽原料氯离子含量及压榨葵花籽油中3-氯丙醇酯、氯离子、维生素E含量及甘油酯组成、酸值、过氧化值和色泽(红值)的影响。结果表明:经过炒籽后中国内蒙古葵花籽中氯离子含量下降幅度最大;随着炒籽温度升高和炒籽时间的延长,压榨葵花籽油中3-氯丙醇酯含量逐渐增多,中国内蒙古葵花籽油中3-氯丙醇酯含量最高;3个不同产地葵花籽原料经高温炒籽压榨后油脂中氯离子含量为0.28~1.26 mg/kg,其中保加利亚葵花籽油中氯离子含量较高,为0.46~1.26 mg/kg,其次是中国内蒙古葵花籽油,氯离子含量为0.32~0.87 mg/kg,氯离子含量最少的是中国甘肃葵花籽油,为0.28~0.58 mg/kg;葵花籽油中甘油酯组成受炒籽时间的影响显著;营养成分维生素E受炒籽条件的影响显著,维生素E总量随着炒籽时间的延长而增加,随着炒籽温度的升高而降低;理化指标如酸值、过氧化值和色泽(红值)随炒籽温度升高和炒籽时间延长而出现规律性的变化。综合葵花籽油安全品质、营养品质和质量指标,建议葵花籽油生产以炒籽温度不超过200℃、炒籽时间不超过30 min为佳。