地铁车辆辅助变流器的噪声仿真及测试

2022-04-06丁杰

丁 杰

(湖南文理学院机械工程学院,湖南 常德 415000)

随着社会进步和科技发展, 地铁系统具有安全、节能、环保、运量大等特点,已成为大型城市公共交通的骨干[1]。 与此同时,人们的环保意识在不断增强, 对地铁车辆及设备的振动噪声问题更加关注[2]。

铁路车辆及设备的振动噪声研究主要体现在机理研究、理论计算、仿真分析和试验测试等方面。David[3]针对铁路系统的振动噪声产生机理、仿真建模与优化控制进行系统性研究。 圣小珍等[4]对轮轨噪声的预测模型研究现状开展了总结与综述。 刘晓波等[5]从用户、车辆制造商和部件供应商三者之间的关系出发,提出整车声学管理的关键环节和技术要点。 闫庚旺等[6]建立地铁A 型车的车体有限元模型,通过模态频率和振型分析车底主要振动源设备对车体结构的响应。 耿烽等[7]建立地铁A 型车铝合金车辆的声场模型,对车体壁板振动引起的噪声进行仿真分析。 薛红艳等[8]对地铁车辆进行噪声测试,获得不同部位的噪声分布特点。 周亚波等[9]利用车辆线路运行的测试数据对客室异响问题进行声源识别与传递路径分析,确定了故障的产生根源。 辅助变流器为车辆的照明和通风等设备持续提供电源,是地铁车辆靠站停车和低速行驶时的主要噪声源之一,容易引起乘客及站台人员的不适。丁杰等[10]针对辅助变流器开展振动噪声测试,对比分析不同工况的振动噪声特性,采用声类比方法开展辅助变流器的气动噪声仿真分析[11]及优化方案的评价[12-13]。朱宇龙等[14]利用仿真与测试相结合的方法,实现变流器的噪声控制。 仿真分析在噪声预测中发挥了重要作用。向阳[15]对有限元法、边界元法、波叠加法、无限元法和统计能量分析法等在结构辐射噪声预测中的发展历程及应用现状进行综述,指出统计能量分析法对于中高频的噪声预测问题具有较高的计算精度。 林天然等[16]从统计能量分析法的理论发展和实际工程应用两个方面进行了系统分析与总结。刘林芽等[17]系统总结了轨道交通桥梁结构噪声的研究现状,指出声学边界元法的计算效率低,统计能量分析法适用于钢桥结构的噪声预测,然而对于大跨度桥梁结构噪声预测还有待验证。 郝耀东等[18]针对不确定条件下的声-固耦合模型进行统计能量分析。 张凌等[19]利用统计能量分析法和半无限流体法对城轨列车的车外噪声进行了仿真预测。张捷等[20]、代文强等[21]采用统计能量分析法仿真预测了车内的噪声。 罗文俊等[22-23]综合应用有限元法和统计能量分析法对桥梁、列车等结构的振动噪声进行了仿真分析。

针对某海外城市地铁车辆辅助变流器的噪声性能问题, 采用统计能量分析法进行噪声仿真,开展样机的振动噪声测试,验证仿真方法的可行性并提出针对性的减振降噪措施。 噪声仿真及测试可为地铁车辆辅助变流器产品的设计开发提供指导。

1 统计能量分析法

统计能量分析法是在不同的动力学系统中应用能量-功率流平衡方程来描述固体系统、 流体系统和声学系统等的耦合问题,将复杂系统划分为多个包含相似共振模态的子系统,从统计的意义分析系统的动力学响应。

统计能量分析法针对不同模态群之间的能量流采用以下假设[24]:①各子系统遵循能量守恒和互易性原理,各子系统之间为线性耦合;②某一频带内具有共振模态的子系统之间的能量等分,任意两个子系统之间的能量流正比于平均耦合模态能量之差;③外部激励为宽带随机激励,具备模态不相干性,符合能量的线性叠加原理。

对于一般的振动系统, 稳态时子系统i 的外部输入功率为

式中:Pid为分析带宽△ω 的子系统i 的功率损耗均值;Pij为子系统i 向子系统j 传递的双向功率流;ω为分析带宽的中心频率;Ei,Ej分别为分析带宽内子系统i,j 的能量均值;ηij为子系统j 与子系统i 之间的耦合损耗因子。

统计能量分析法的基本流程是将导入或建立的几何模型划分为可以进行独立统计能量分析的子系统,并针对不同的子系统设置相应的材料特性参数(如材料的密度、弹性模量、泊松比、板壳厚度、声腔内部介质的密度和声速等),确定系统的统计能量分析参数(如模态密度、内损耗因子、耦合损耗因子和输入功率等),对式(1)的矩阵形式进行求解得到该系统的动力学响应。 应用统计能量分析法得到仿真结果后,还需要与测试结果进行对比分析,验证统计能量分析模型的正确性。

2 辅助变流器的噪声仿真分析

散热风机和变压器是辅助变流器的主要噪声源,在辅助变流器内部布置吸声材料是降低噪声的重要途径。 由于辅助变流器的结构复杂而紧凑,吸声材料的布置和选择会对降噪的效果产生较大的影响;因此在辅助变流器产品的设计阶段开展噪声仿真,分析吸声材料的降噪效果,以确保辅助变流器满足客户的噪声性能要求。

2.1 辅助变流器的统计能量分析建模

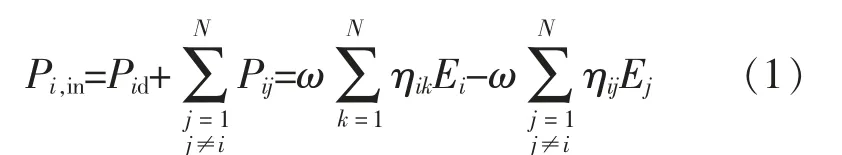

某海外城市地铁车辆的辅助变流器三维模型如图1 所示。 辅助变流器通过柜体顶部的12 个吊耳与车体底梁紧固相连,吊装在车体底部。 为便于后续噪声测点的布置,将柜体四周的表面分别称为A 面、B 面(靠近电抗器腔)、C 面和D 面(靠近散热风机腔)。 柜体内部的散热风机、变压器和电抗器等电气部件被顶部盖板遮挡。 进风口位于A 面,出风口位于电抗器腔底部。

图1 辅助变流器的三维模型Fig.1 Three dimensional model of auxiliary converter

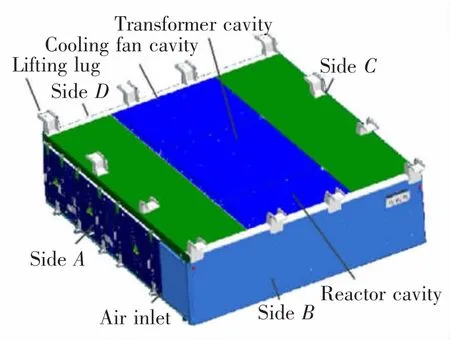

考虑到辅助变流器的结构复杂,首先,在前处理软件HyperMesh 中对辅助变流器的几何模型进行简化处理,保留主要柜体框架结构及关键点的信息,删除其他结构部件;然后将简化后的模型导入统计能量分析软件VA One 中, 根据声源及流道结构划分平板子系统和声腔子系统, 并建立连接关系,再赋予材料及物理属性;接着在除辅助变流器底面的5 个表面中心距离1 m 处建立监测点,监测点位置的选择用于辅助变流器的噪声水平评价并与后续的噪声测试相对应;最终建立如图2 所示的辅助变流器统计能量分析模型。

图2 辅助变流器的统计能量分析模型Fig.2 Statistical energy analysis model of auxiliary converter

散热风机和变压器作为辅助变流器内部的主要噪声源, 其噪声输入均采用测试的声功率数据施加在对应的声腔子系统上。 辅助变流器柜体的材料主要为不锈钢和铝合金,不锈钢的密度为7 800 kg/m3、弹性模量为2.1×105MPa、泊松比为0.31;铝合金的密度为2 700 kg/m3、弹性模量为7.1×104MPa、泊松比为0.33。

使用的吸声材料型号为LC-3001, 厚度分别为10,20,30 mm 和40 mm。 图3 为不同厚度吸声材料的吸声系数, 可以看出不同厚度吸声材料各有优劣,40 mm 厚度材料的吸声系数峰值在500 Hz,10 mm 厚度材料的吸声系数峰值在2 000 Hz。 总体而言,厚度越大,吸声材料的平均吸声系数越高。

图3 不同材料厚度的吸声系数对比Fig.3 Comparison of sound absorption coefficient of different material thickness

2.2 噪声仿真结果及分析

根据散热风机转速、变流模块和变压器负载的不同,辅助变流器有低速空载、低速半载和高速满载3 种工况。 选择高速满载工况对辅助变流器进行声学计算,分析类型采用1/3 倍频程,计算频率取125~8 000 Hz。 频率范围下限选择125 Hz 主要考虑到辅助变流器内部包含了散热风机, 散热风机的噪声主要表现为中低频段的气动噪声; 频率范围上限选择8 000 Hz 主要考虑到辅助变流器内部包含的变压器和电抗器等电气设备的电磁噪声影响基本在该频率以下。

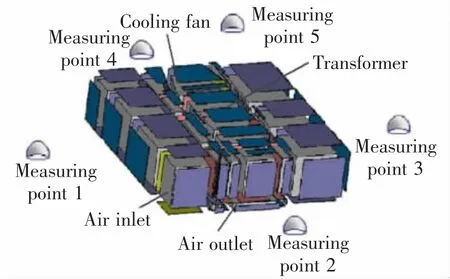

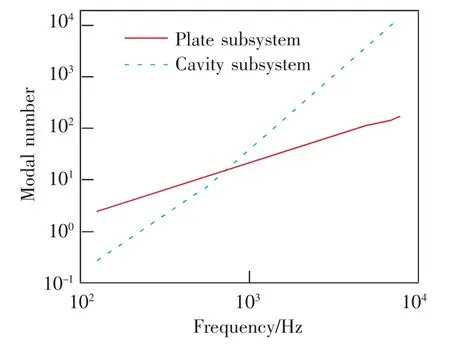

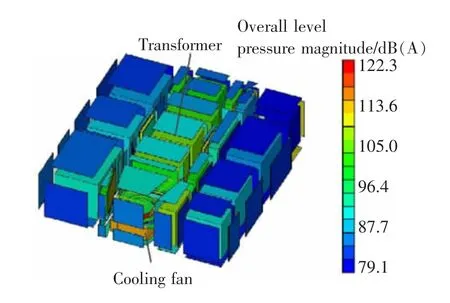

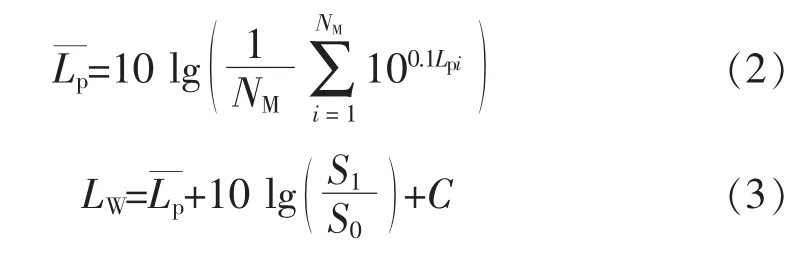

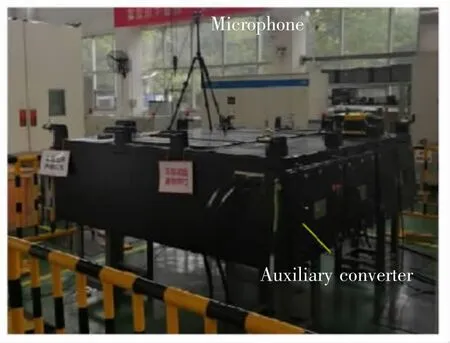

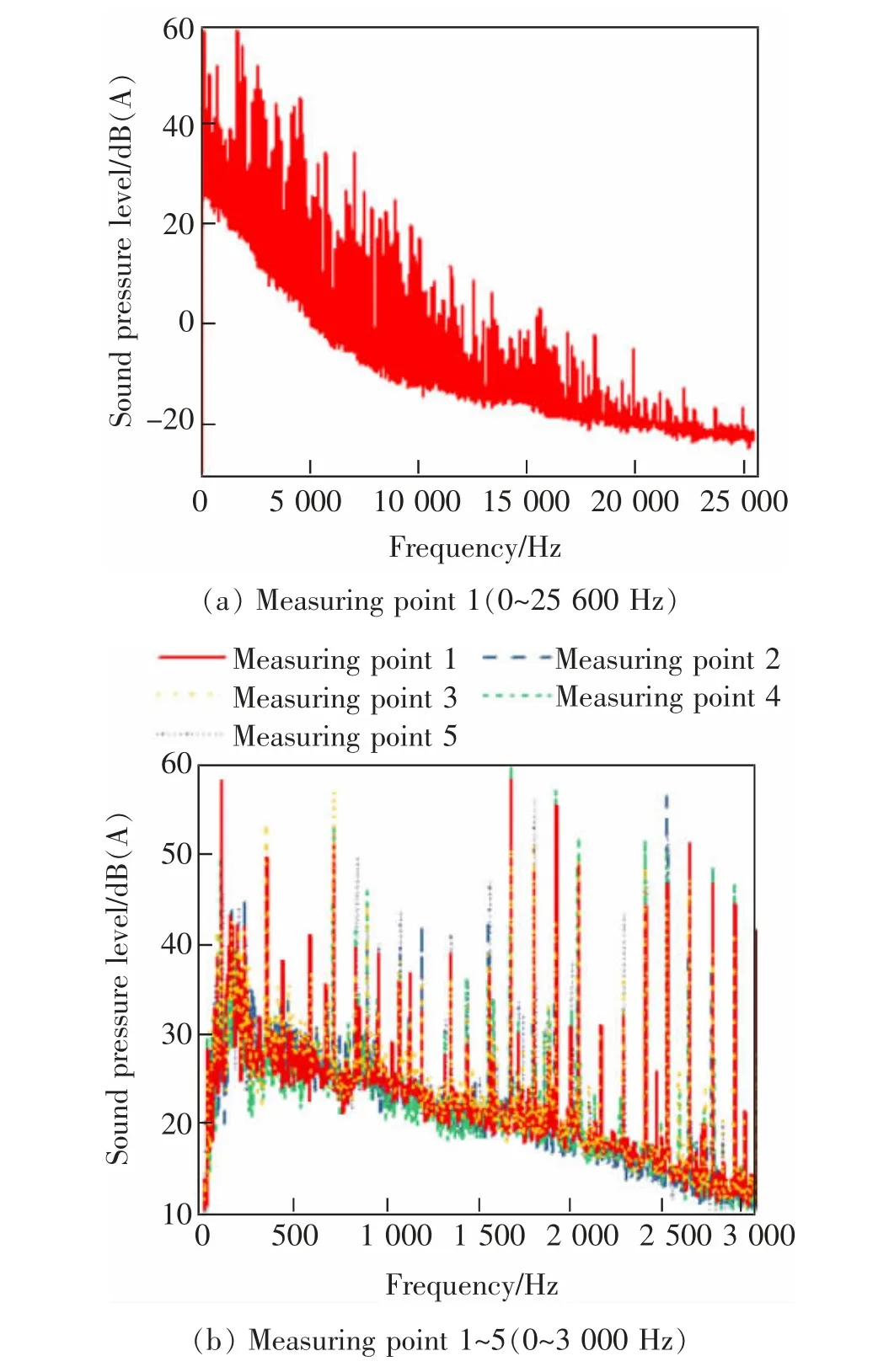

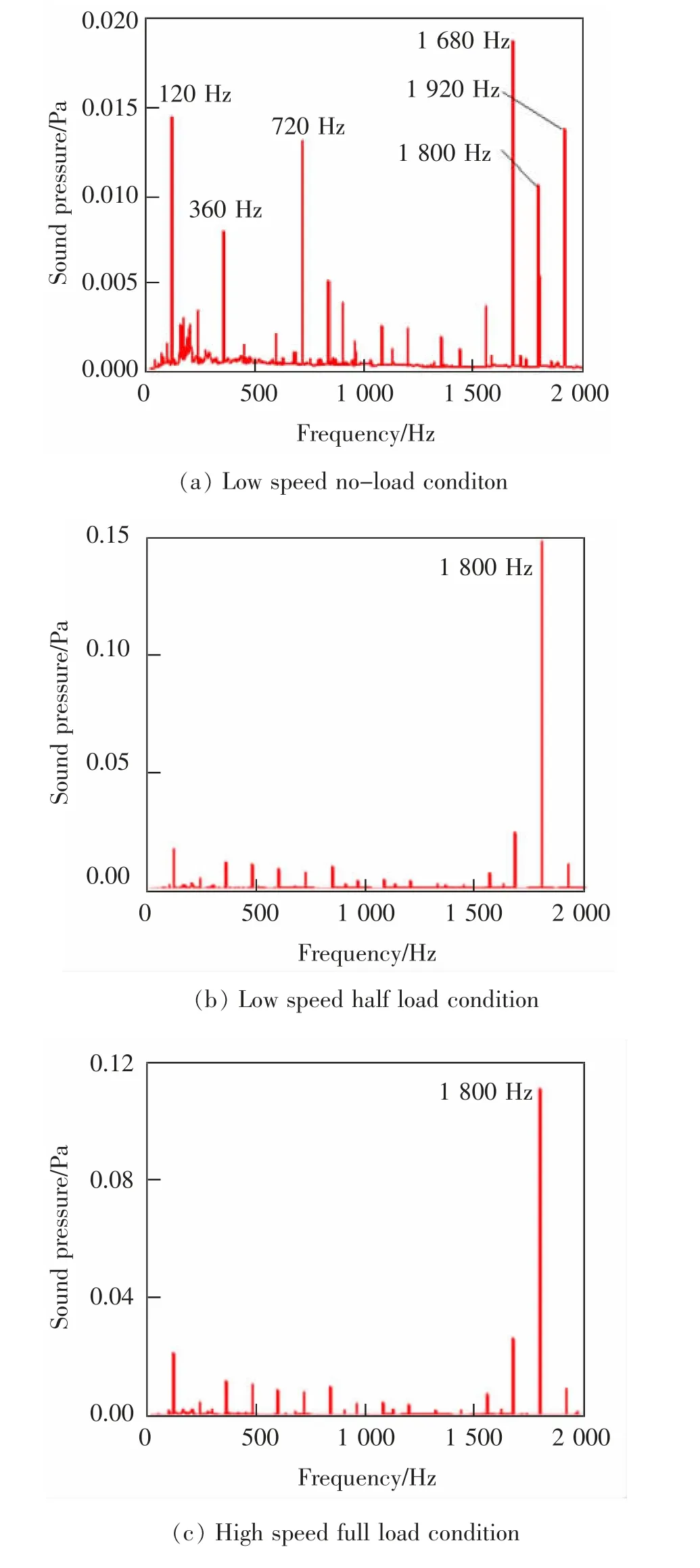

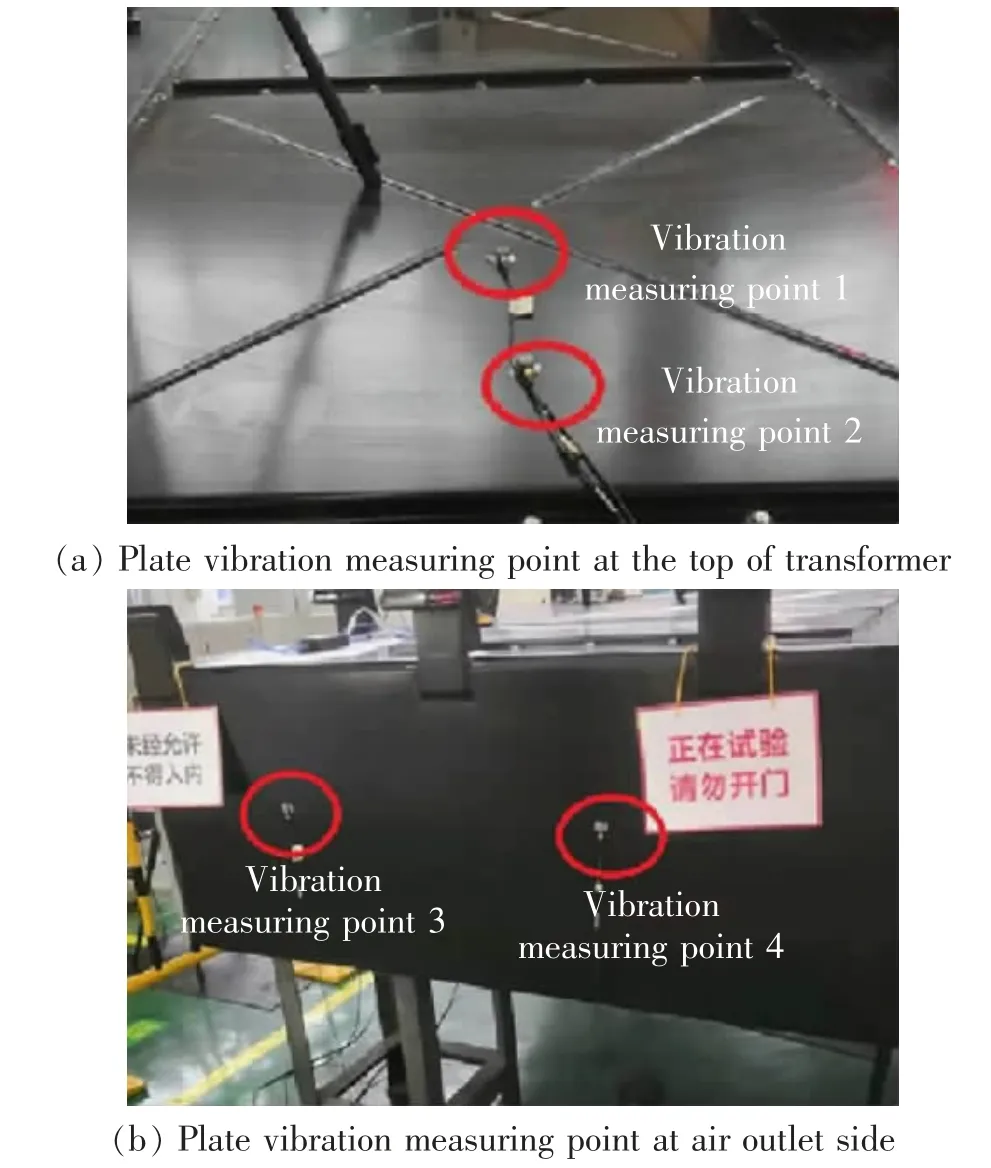

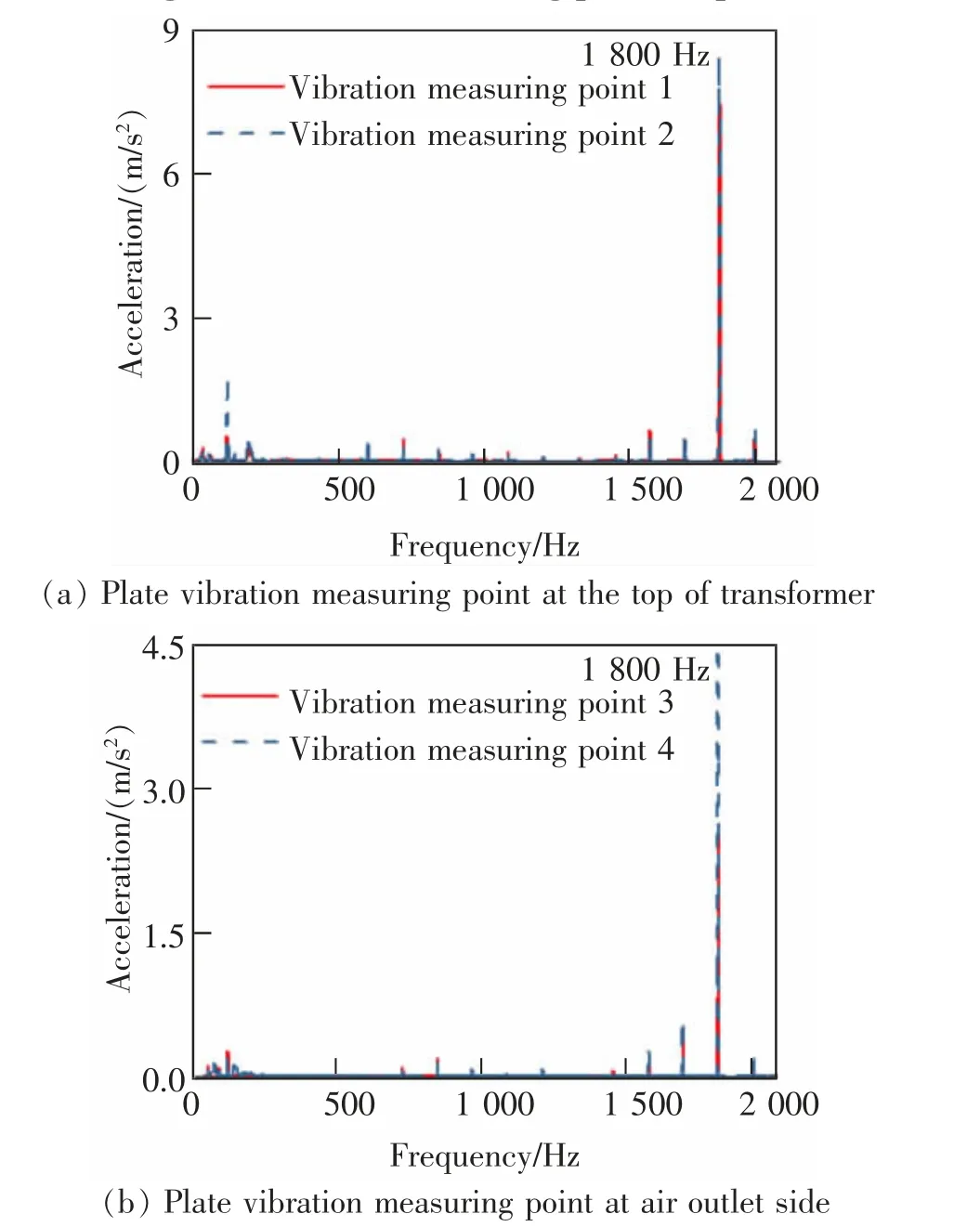

对于声学计算,统计能量分析法的分析基础是要求子系统具有足够高的模态密度。 根据统计能量分析参数中模态密度n(f)和分析带宽△f 内模态数N,N≤1 时定义为低频区,N≥5 时定义为高频区,1 图4 子系统的模态数Fig.4 Modal number of subsystem 图5 为平板子系统和声腔子系统的能量云图。由图5 可以看出,散热风机和变压器附近的平板子系统和声腔子系统的能量较大,其余部位的平板子系统和声腔子系统的能量相对较小。 这是由于风冷型辅助变流器的中低频段以散热风机产生的气动噪声为主,散热风机腔、变压器腔顶部的平板子系统能量大于其他部位的平板子系统与靠近噪声源有关,与此同时,由于散热风机和变压器顶部的壁板面积大,固有频率低,容易引起壁板的共振。 图5 辅助变流器的能量云图Fig.5 Energy contour of auxiliary converter 测点1~测点5 的声压级分别为74.1,77.6,73.4,75.3 dB(A)和77.9 dB(A),平均声压级Lp和声功率级LW的计算公式分别为 式中:NM为传声器数量;Lpi为第i 个传声器的声压级;S1为半球测量面的面积;S0为基准参考面的面积(取1 m2);C 为修正值。 通过计算可得辅助变流器的平均声压级为76.0 dB(A),声功率级为92.6 dB(A),满足客户对辅助变流器的声功率指标低于93 dB(A)的要求。 辅助变流器内部散热风机和变压器等产生的噪声传递到柜体外部的监测点,主要通过进出风口的声辐射和壁板的声透射两条途径。 选取测点2 分析各传递路径输入的噪声功率所占比例,发现出风口为54.1%,进风口为0.8%,散热风机底部壁板声透射为6.6%, 其他壁板透射为38.5%。 由此说明出风口对于风机监测点的噪声贡献最大,贡献量超过50%,其次为散热风机底部壁板的声透射,进风口的贡献相对较小。 统计进风段和出风段的吸声材料布置厚度和面积如表1 所示。 进风段布置的吸声材料厚度为20,30 mm 和40 mm,而出风段受空间限制,吸声材料厚度主要为10 mm, 吸声材料的布置差异是进出风口噪声差异的主要原因。 表1 吸声材料布置面积统计Tab.1 Statistics of layout area of sound absorbing materials 为验证辅助变流器的噪声能否满足技术指标要求,以及验证噪声仿真方法的可行性,依据GB/T 3768-2017《声学声压法测点噪声源声功率级和声能级采用反射面上方包络测量面的简易法》(等同采用ISO 3746:2010), 利用B&K 振动噪声测试系统和五点声压法对辅助变流器样机的声功率及噪声频谱进行测试,测试频率为25 600 Hz。 噪声测试时,由于设备通电以及部分电气参数的测量需要,部分柜门未关闭。 根据散热风机的高低转速和负载情况分低速空载、低速半载和高速满载3 种工况进行测试。 传声器参照布置除辅助变流器底面的5 个表面中心距离1 m 处,与图2 仿真模型中的测点位置对应, 噪声测试现场如图6 所示。由于现场测试条件限制,辅助变流器的周围存在部分反射面,会对噪声测试结果产生一定影响。 图6 噪声测试现场Fig.6 Noise test site 测试背景噪声的平均声压级为44.3 dB(A),满足测试要求。 表2 为不同工况各测点的声压级和声功率级。可以看出:①在低速空载、低速半载和高速满载工况下, 辅助变流器的平均声压级分别为64.20,75.33 dB(A)和76.72 dB(A),声功率级分别为80.76,91.89 dB(A)和93.29 dB(A),高速满载工况超出客户对辅助变流器声功率指标低于93 dB(A)的要求, 低速空载和低速半载工况满足客户要求;②各测点的声压级中, 测点2,3,5 的噪声较高,其中,测点2 靠近风机出风口侧,噪声直接通过出风口向外辐射,导致噪声较大;测点3 附近存在较多的干扰和反射面,导致测试结果偏大;测点5 位于变压器正上方, 其噪声较大说明噪声的透射以及结构辐射噪声也是噪声的主要传递途径; ③测点1 靠近进风口,噪声较小,说明进风口一侧的吸声材料起到了良好的降噪效果;④对比高速满载工况的噪声仿真结果与测试数据,测点1~测点5 的声压级差值为0.11~2.86 dB(A),其中测点3 的差值最大, 原因是测点3 在噪声测试中受周围的干扰较多, 仿真与测试的平均声压级和声功率级分别相差0.72 dB(A)和0.69 dB(A),说明基于统计能量分析法进行辅助变流器的噪声仿真预测是可行的,仿真分析方法有利于变流器产品在设计阶段进行噪声性能的预测以及方案的对比分析。 表2 不同工况的噪声测试结果Tab.2 Noise test results under different working conditions dB(A) 通过噪声频谱可以分析噪声的主要来源及传递方式。图7 为低速空载工况的A 计权声压级频谱曲线,低速半载和高速满载工况的噪声频谱结果未列出。 由图7(a)所示的测点1 在0~25 600 Hz 频率的声压级频谱可以看出噪声频谱以离散频谱为主,噪声主要集中在2 000 Hz 以下。中低频段主要为散热风机的气动噪声,气动噪声可分为因风机叶片周期性击打空气而产生的旋转噪声,以及因风机叶片表面湍流边界层压力脉动、脱离等而产生的涡流噪声, 前者是以叶片通过频率为基频的高次谐波噪声,为离散噪声,后者是连续宽频噪声。 高频段主要为变压器因电流谐波而产生的具有离散频谱特征的电磁噪声[2]。由图7(b)所示的测点1~测点5 在0~3 000 Hz 频率的声压级频谱可以看出各测点的频谱特征相同,峰值频率点的噪声值有差异。 图7 低速空载工况下各测点的声压级频谱Fig.7 Sound pressure level spectrum of each measuring point under low speed and no-load condition A 计权声压级频谱考虑了人耳对不同频段声音变化的敏感程度差异性,为了解噪声相对集中的2 000 Hz 频率以下测试数据的特征,绘制测点5 在不同工况下的声压频谱曲线,如图8 所示。 可以看出: ①在低速空载工况下, 辅助变流器的噪声包括120,720,1 680 Hz 等电磁噪声频谱以及170 Hz 附近的散热风机气动噪声。 由于辅助变流器中的变压器供电频率为60 Hz,变压器的磁致伸缩力为120 Hz的倍频,相应的电磁噪声频率亦为120 Hz 的倍频[25];②在低速半载工况下,1 800 Hz 的电磁噪声明显增大,远远超出其他频率点,其中,1 800 Hz 对应绝缘栅双极型晶体管(insulated gate bipolar transistor,IGBT)开关频率(900 Hz)的2 倍频,120,1 680 Hz 等频率噪声略有增大; 由于散热风机转速未发生变化,可以认为散热风机噪声与低速空载工况保持一致;③在高速满载工况下,噪声频谱特点与低速半载基本一致, 部分频率点噪声略有增大,1 800 Hz 的噪声有所降低。 图8 不同工况下测点5 的声压频谱Fig.8 Sound pressure spectrum of measuring point 5 under different working conditions 针对低速半载和高速满载工况在1 800 Hz 的电磁噪声明显增大情况, 选取辅助变流器顶部的测点5 分析3 种工况下主要频率点的噪声大小,如图9 所示。 由图9 可以看出:①在低速空载、低速半载和高速满载工况下,1 800 Hz 的单频噪声分别为54.4,77.3 dB(A)和76.8 dB(A),低速半载工况、较低速空载工况下升高22.9 dB(A),1 800 Hz 的噪声变化是这两种工况噪声差异的主要原因;②在低速半载与高速满载两种工况下,120 Hz 和1 800 Hz的噪声变化不大,1 700 Hz 和1 900 Hz 等频率点的噪声上升较为明显。 辅助变流器采用了轻量化的结构设计,柜体以框架为承载主体,再通过壁板实现辅助支撑与间隔的作用。考虑到图8 中低速半载工况的1 800 Hz 频率点声压值远高出其他频率点,在面积较大的变压器顶部壁板和出风口侧壁板上布置三向加速度传感器(见图10),以获得壁板的振动响应。 图10 壁板的振动测点Fig.10 Vibration measuring points of panel 图11 为低速半载工况下各振动测点沿壁板法向的振动频谱,频率取0~2 000 Hz。 可以看出各振动测点的频谱也是以1 800 Hz 为主,变压器顶部壁板测点在1 800 Hz 的振动达到8 m/s2以上,说明振动与噪声的相关性显著。 由辅助变流器的主电路可知, 变压器的输入来自辅助变流器中的功率模块,IGBT 器件的开关频率为900 Hz, 开关频率的2倍频1 800 Hz 处的电流谐波含量高,变压器的电磁振动非常明显,由于2 mm 厚壁板的面积大、刚度低,以及轻量化设计的柜体刚度较低,容易被变压器较大的电磁振动激发共振。 为实现壁板的减振降噪,可以从变压器输入电流谐波控制入手, 减小1 800 Hz频率处的谐波成分,也可以通过在壁板内侧粘贴阻尼材料抑制振动来降低振动辐射噪声。 考虑到输入电流谐波控制涉及IGBT 器件的控制策略和散热等问题,改进难度较大。 实际工程应用中使用的TMTMDM-02 层状阻尼片材是一种高性能的复合材料[10],将其粘贴在变压器顶部壁板上,再在阻尼材料表面粘贴吸声材料,显著降低了1 800 Hz 频率处的振动及噪声,声功率级较之前降低约2.3 dB(A),达到了客户对辅助变流器的噪声性能要求。 图11 壁板振动测点的频谱Fig.11 Frequency spectrum of panel vibration measuring points 1) 仿真与测试的平均声压级和声功率级分别相差0.72 dB(A)和0.69 dB(A),说明基于统计能量分析法进行辅助变流器的噪声仿真预测可行; 2) 测点2 和测点5 的噪声较高, 空气传声、噪声透射和结构辐射噪声均对这两个测点有较大的贡献,测点1 的噪声较小说明进风口侧的吸声材料布置起到了良好的降噪效果; 3) 低速半载和高速满载工况下的噪声以IGBT 开关频率的2 倍频1 800 Hz 的电磁噪声为主,1 800 Hz 的单频噪声分别高出低速空载工况22.9 dB(A)和22.4 dB(A),1 800 Hz 的噪声变化是不同工况噪声差异的主要原因; 4) 变压器顶部壁板和出风口侧壁板的振动频谱以1 800 Hz 为主,在该位置粘贴阻尼材料和吸声材料可以降低振动噪声。

2.3 噪声传递路径分析

3 辅助变流器的噪声测试及分析

3.1 噪声测试说明

3.2 声功率级分析

3.3 噪声频谱分析

3.4 振动分析

4 结论