不同击实功对废砖骨料粒径的变化影响

2022-04-04席丹妮刘之葵李善梅谭明灿曹贤发

席丹妮, 刘之葵, 李善梅, 倪 喆, 谭明灿, 曹贤发

(桂林理工大学 土木与建筑工程学院, 广西 桂林 541004)

0 引言

据不完全统计[1],目前我国每年建筑垃圾的产量约为55亿t,仅建(构)筑物拆除所产生的建筑垃圾就有约15亿t,其中废弃砖占比60%[2]。国外的一些发达国家,包括德国、日本等已经将建筑垃圾视为 “资源”的一种,建筑垃圾的资源化率已经达到 85% 以上,甚至接近 100%,而我国的建筑垃圾的资源化率还不足5%[3-4]。在国内建筑垃圾的常用处理方式,是填埋或者露天堆存,不仅浪费了大量土地资源、污染环境,还阻碍了建筑废垃圾成为再次利用资源。废弃砖骨料可以作为路基填料,通过研究不同击实功对废弃砖骨料的变化影响,判断拥有合理粒组的废弃砖骨料,其具有颗粒形状规则、内部孔隙少,具有级配良好、密实度高、破碎率低、抗压性能好等特点;这些特点可以满足路基填料的要求。随着国民环保意识的增强,有人提出建筑废弃砖骨料可应用在路基中,并取得了不少研究成果。李行[5]等针对建筑垃圾细集料应用于路基回填材料的路用性能进行密度试验、液塑限测定和击实试验,试验结果表明混凝土块和砖混结构细集料的粒径、液限、塑性指数等指标均能满足路基回填材料的规范要求。朱鑫[6]提出在路基中应采用合理而经济的填料,可以起到事半功倍的效果。要求用于公路路基的填料需挖取方便,压实容易,强度高,水稳定性好。其中强度要求是按CBR的强度试验确定,应通过取土试验确定填料最小强度和最大粒径。王蒙[7]等利用数值模拟分析了采用建筑垃圾在公路路基中的力学性能,结果表明:对路基的刚度进行增强,能够有效改善路面结构抗拉能力。李东[8]借鉴了一些路基填方材料的相关研究成果,通过类比分析,提出了将砖混类建筑垃圾与高液限土2种“非适用材料”掺配作为路基填料的技术方法,为砖混类建筑垃圾与高液限土资源化利用提供了新思路。刘建鑫[9]对建筑垃圾骨料用于路基回填土的密实度控制试验进行了研究,将经过加工筛分之后的建筑垃圾骨料通过不同的配比情况,进行相关的试验,得到最佳含水率、最大干密度、最大压实度,结果表明,各项均符合公路的相关要求。郑英琴[10]通过分析影响路基压实的因素,结合实际工程的应用,阐明路基压实时控制填料含水率的重要性。张杰[11]对高速公路路基填料的最大干密度的确定方法(剔除超粒径法、相似级配法、等量代替法)进行了分析,按照《公路土工试验规程》确定拟用路基填料的最大干密度。根据试验结果的比较,得出等量代替法较适合这种填料的结论,并分析了这几种方法的适用性。MOHAMMED[12]等对将废弃砖破碎成粗骨料进行回收,测试再生骨料的比重、吸收能力和耐磨性能,结果表明各项性能指标均符合规范要求,可以再次利用;孟庆虎[13]提到了在选择填石路基材料时需要侧重于选择粒径较大的材料。粒径较大的填石路基材料可以减少与彼此间的黏聚力,可以提高强度,具有良好的抗剪力。刘喜[14]通过标准击实试验和承载比试验,对建筑垃圾作为路基填料的性能进行研究。结果表明:当建筑垃圾的掺量为 30%~40% 时,再生路基填料的干密度和CBR值均较大,再生填料的密实度高,可以作为公路路基使用。材料的力学性能与其颗粒级配密切相关,但是目前尚未研究废旧砖骨料在不同的击实功作用下粒径组的变化规律。本试验对废弃砖骨料在不同击实功作用下的变化影响进行分析和讨论,通过筛分、击实等试验分析其稳定的粒径组,对于建筑垃圾的资源化利用具有积极意义,也为在后面的实际工程中使用提供了有益的参考。

1 试验方法

1.1 试验材料及制样

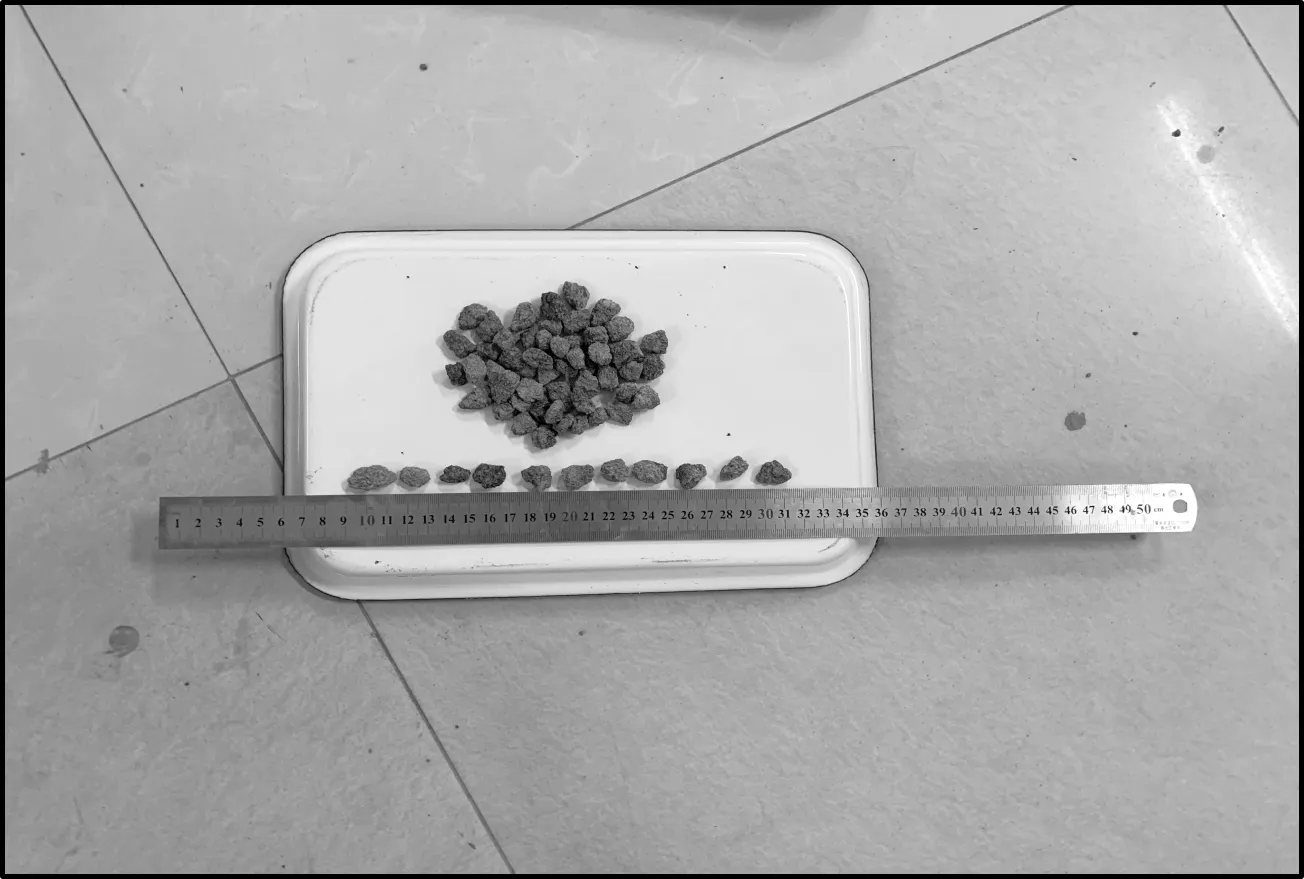

本次研究所用的原材料主要是建筑场地拆迁过后的废弃普通黏土砖。收集废弃黏土砖后,首先将废弃砖用大锤敲打进行初次破碎,如图1所示。初次破碎的废弃砖块直径较大,棱角显明,形状不规则,不符合试样要求。因此需要放入破碎机进行二次破碎。再使用标准筛进行筛分,分为5个粒组,其粒组分别为0.6~1.18、1.18~2.3、2.3~4.75、4.75~9.5、9.5~13.2 mm,如图2所示。每个粒组的样品准备等质量3份,质量分别为3651.47、3730.83、3576.57、3540.8、3552.07g。

图1 废砖骨料破碎

图2 废砖骨料粒组直径

1.2 试验过程

为了得到不同直径的粒组在相同击实功下的颗粒破碎情况和相同直径粒组在不同击实功下百分含率的关系,根据规范《击实试验SL237-011-1999》对0.6 mm以上的粒组进行击实试验。试验仪器有重型击实仪、天平(称量200g,分度值0.1g)、台秤(称量10kg,分度值5g)、标准筛(孔径为0.015~13.2 mm方孔标准筛)。取0.6~1.18、1.18~2.36、2.36~4.75、4.75~9.5、9.5~13.2mm这5组粒组的每粒组约2000g的样品,对其分别进行击实,首次击实20锤,然后称重,筛分出不同直径组颗粒,称重并记录数据,再进行混合,随后装入击实桶中击实10锤,步骤同上,经过5次10击,每组粒组共进行70次的击实。

2 试验结果与讨论

2.1 击实试验结果

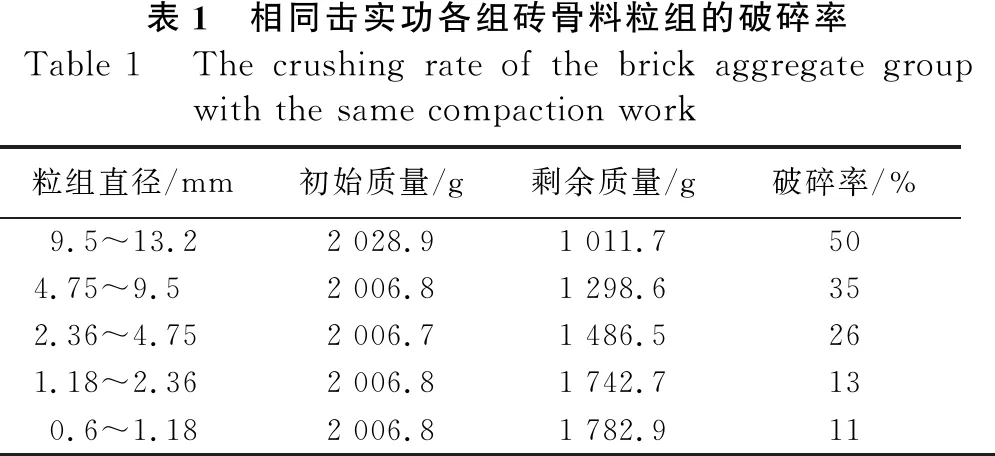

a.破碎率。由表1可以看出砖骨料的破碎率是随着粒组的直径减小而减小;9.5~13.2 mm破碎率达到50%,其稳定性低;0.6~1.18 mm破碎率仅有11%,砖骨料的直径越小越难以被破碎。

表1 相同击实功各组砖骨料粒组的破碎率Table 1 The crushing rate of the brick aggregate group with the same compaction work粒组直径/mm初始质量/g剩余质量/g破碎率/% 9.5~13.22 028.91 011.7504.75~9.5 2 006.81 298.6352.36~4.752 006.71 486.5261.18~2.362 006.81 742.713 0.6~1.182 006.81 782.911

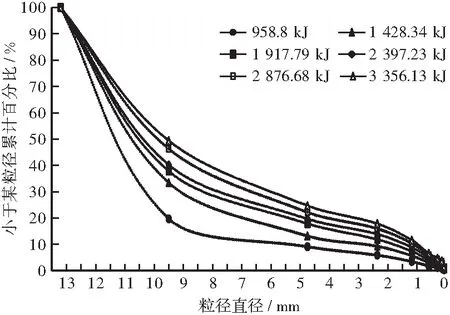

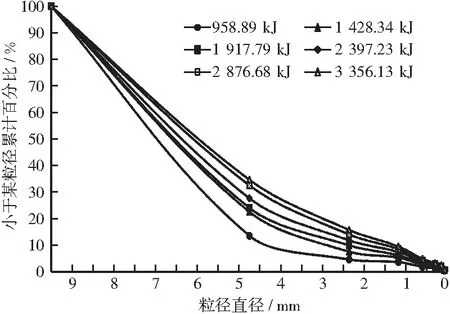

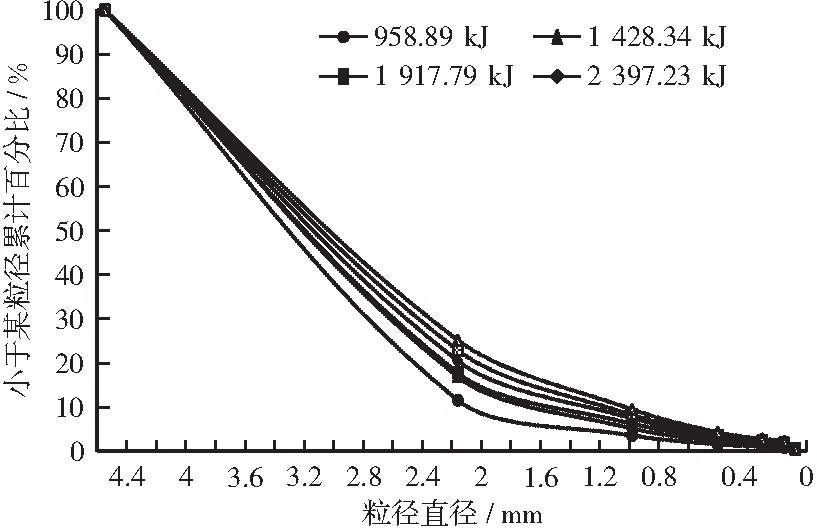

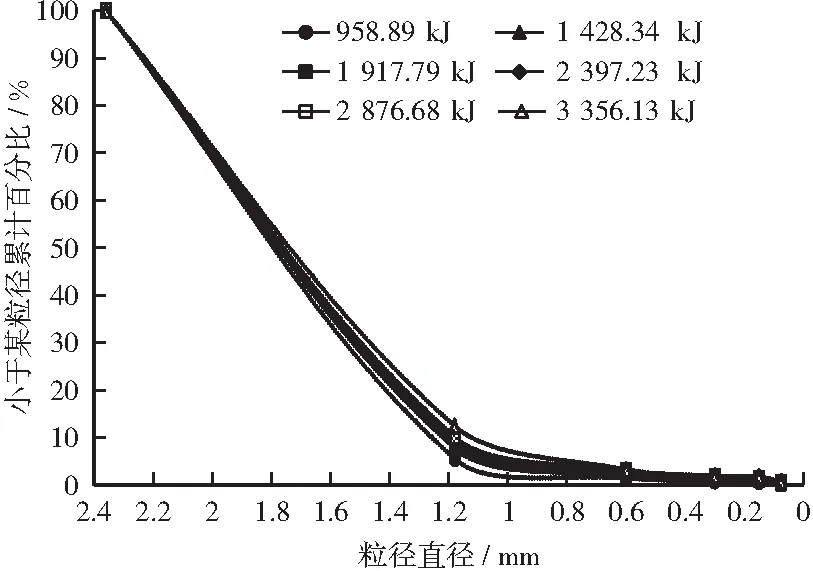

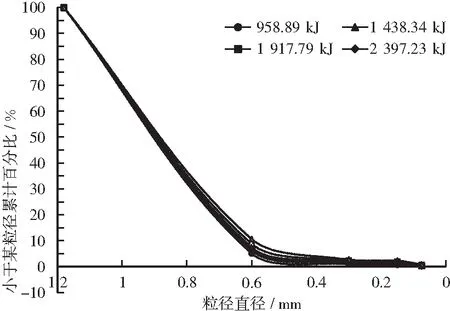

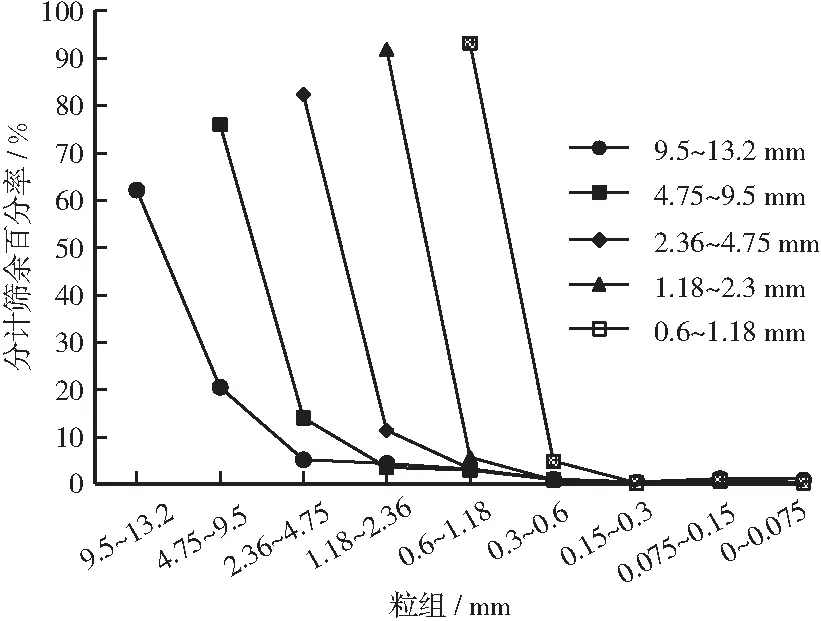

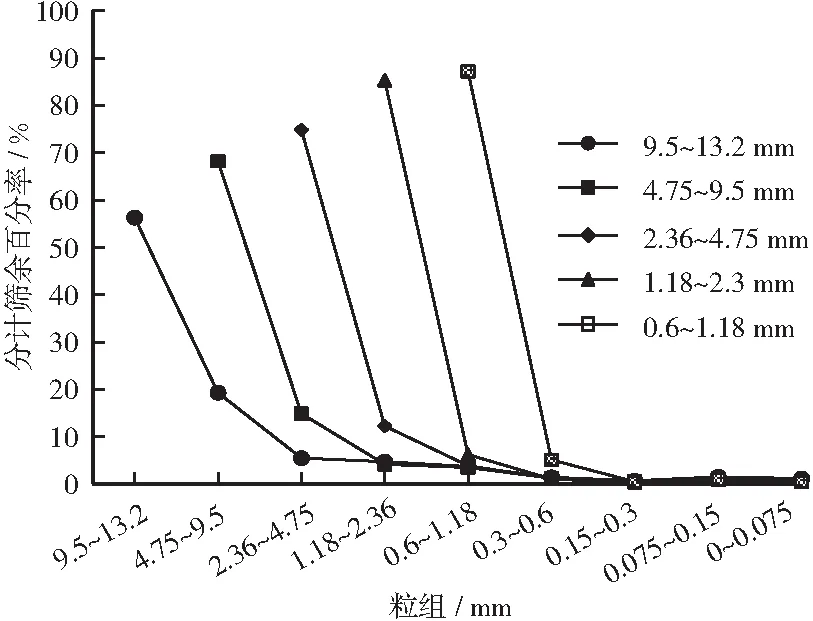

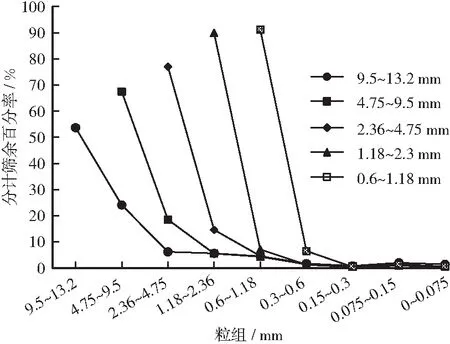

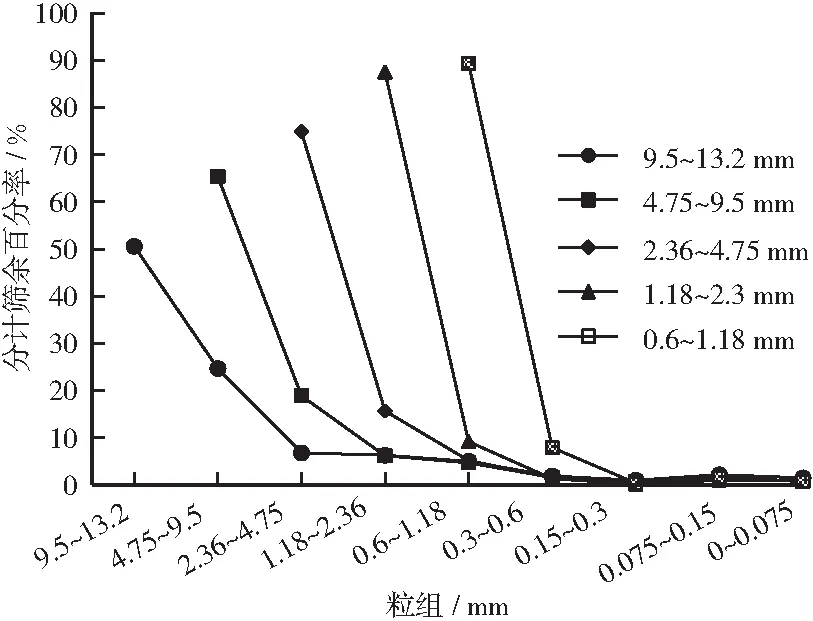

b.颗粒级配。如图3~图7所示,根据5组砖骨料的颗粒级配曲线图得到各粒组的相对含量,粒组的砖骨料随着击实功的增加,筛分出的各粒径级累计百分率是逐渐增多的;而在击实功增加的同时,随着粒组直径的减小,筛分的累计百分率增长的幅度有所下降。

图3 不同击实功下的颗分曲线(9.5~13.2 mm)

图4 不同击实功下的颗分曲线(4.75~9.5 mm)

图5 不同击实功下的颗分曲线(2.36~4.75 mm)

图6 不同击实功下的颗分曲线(1.18~2.36 mm)

图7 不同击实功下的颗分曲线(0.6~1.18 mm)

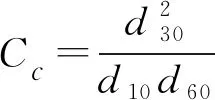

c.颗粒组成是研究砖骨料特性的主要依据,根据曲线的坡度和曲率,以及不均匀系数可以判断粒组砖骨料的级配是否良好,为了更好地描述不同直径砖骨料颗粒级配的好坏,常用Cu和Cc来进行颗粒分析,其表达式为:

(1)

(2)

式中:d10为非均粒土累积曲线含量10%,又称为有效粒径;d30为非均粒土累积曲线含量30%,又称为有效粒径;d60为非均粒土累积曲线含量60%,又称为有效粒径。

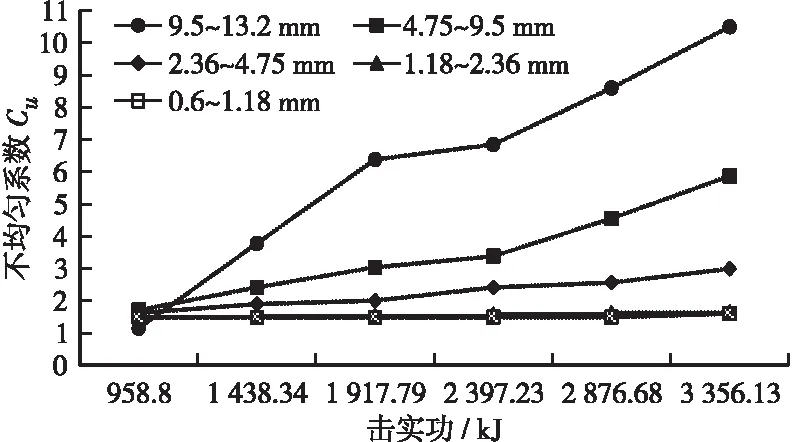

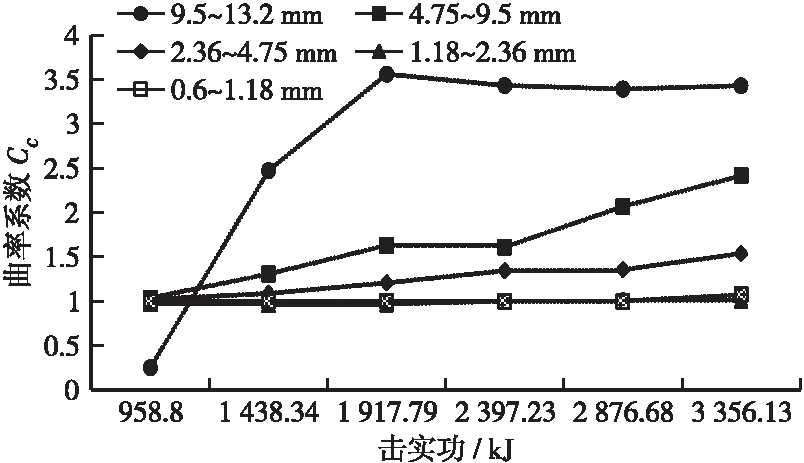

根据图8可以看出每个粒组的不均匀系数是随着击实功的增加而上升的,直径为9.5~13.2 mm的粒组砖骨料的不均匀系数明显大于直径为9.5mm以下的粒组砖骨料。根据图9可以看出当击实到1917.79kJ时,直径为9.5~13.2mm的粒组砖骨料的曲率系数最大,再增加击实功曲率系数趋向平稳;相比较9.5mm以下的粒组,砖骨料的曲率系数变化不大。

图8 击实功与各粒组不均匀系数的关系

图9 击实功与各粒组曲率系数的关系

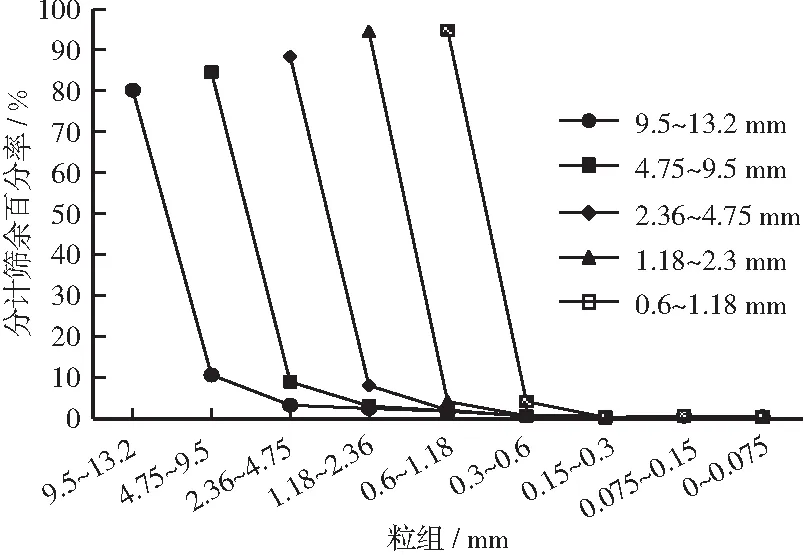

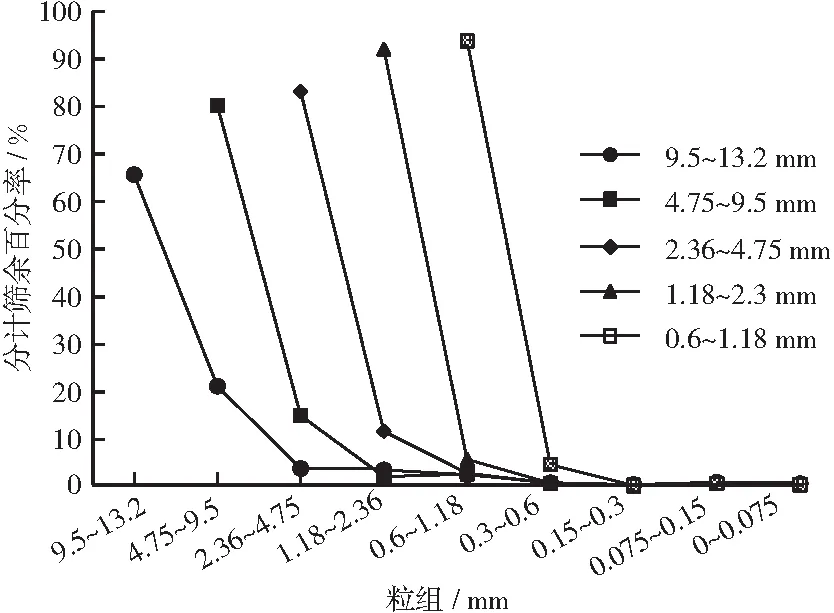

d.不同击实功下各粒组砖骨料分计筛余百分率。根据图3~图8可以看出从粒组9.5~13.2 mm到粒组0.6~1.18 mm的直线斜率越来越大;在经过击实功958.9~3356.13kJ的击实后,粒组9.5~13.2mm还剩余50%左右,粒组4.75~9.5 mm剩余70%左右,粒组2.36~4.75 mm剩余75%左右,粒组1.18~2.36 mm和0.6~1.18 mm剩余90%左右;可以分析出直径较大的砖骨料随着击实功的增大,各粒径组分计筛余百分率增加,而直径较小的砖骨料筛分出的各粒组筛余百分率无太大变化;其次,每粒组击实后主要是破碎到下一级,例如粒组9.5~13.2 mm的砖骨料经过击实功为3356.13kJ的击实后,还剩余50%左右,那么下一级粒组4.75~9.5mm的筛余百分率约为25%,而4.75mm以下的粒组筛余百分率就很小;以此类推,其他4组粒组的砖骨料也一样。所以直径最大的粒组斜率变化最大,而直径最小的粒组斜率变化最小。见图10~图15。

图10 击实功为958.9 kJ时各粒组的分计筛余百分率

图11 击实功为1 438.34 kJ时各粒组的分计筛余百分率

图12 击实功为1 917.79 kJ时各粒组的分计筛余百分率

图13 击实功为2 397.23 kJ时各粒组的分计筛余百分率

图14 击实功为2 876.68 kJ时各粒组的分计筛余百分率

图15 击实功为3 356.13 kJ时各粒组的分计筛余百分率

2.2 讨论

a.根据曲线的坡度和曲率,以及不均匀系数可判断砖骨料的级配状况。不均匀系数Cu越大表示砖骨料越不均匀。工程上把Cu<5的土视为级配不良的土,Cu>10的土视为级配良好的土。随着击实功的增加直径为9.5~13.2 mm的粒组砖骨料的不均匀系数Cu>10,曲率系数曲线由陡变为平缓,说明砖骨料在击实功的作用下,级配变为良好。由于击实功的增加对砖骨料进行的破碎增加,与此同时,颗粒与颗粒之间也有摩擦作用,颗粒直径变小到了9.5 mm以下,级配重组,使得颗粒的内部孔隙打开,颗粒与颗粒之间的外部空隙也得到了填充。

b.击实对砖骨料粒组变化的影响,说明了每组砖骨料粒组被击实后下一级粒组颗粒的百分含量所占比例较大,而随着粒组直径的减小,下一级粒组颗粒的半分含量也在减小,因此破碎率是随着砖骨料粒组的直径减小而减小;所以直径为9.5~13.2 mm粒组的砖骨料易破碎;0.3~0.6 mm的粒组已经属于砂砾,击实过后变化不大;4.75~9.5、2.3~4.75、1.18~2.36 mm的粒组破碎率降低并且都到达了下一级,使得级配变得更加良好,以及在原有粒组的砖骨料中一些形状不规则易折易断的颗粒经过击实过后形状变得规则,减少了颗粒与颗粒之间的空隙,提高了密实度,增加了压实度,从而表现出该直径范围的粒组砖骨料的物理力学性能稳定。

3 结论

a.击实功对粒组的影响较明显,对于直径为4.75~9.5 mm的粒组,大部分破碎为2.36~4.75、1.18~2.36 mm;直径为2.36~4.75 mm的粒组被击实后,大部分破碎为1.18~2.36 mm,所以粒组破碎成为直径小的颗粒,它填充了直径较大颗粒之间的空隙,使得砖骨料粒组的级配变得良好;直径为2.36~1.18 mm的粒组因为本身粒径已经很小,很难再往更小的直径粒组破碎,所以击实功对其影响甚微。

b.路基的压实度要求不应低于94%。在满足压实度94%的条件下,经过击实仪对各粒组所作的击实功,得到直径为4.75~9.5、2.3~4.75、1.18~2.36 mm的废弃砖骨料,它们粒组中颗粒内部孔隙少,而外部颗粒与颗粒之间空隙小,堆积密实,从而总结直径在1.18~9.5 mm范围内的砖骨料级配良好。

c.在击实过后,粒组的粒径在1.18~9.5 mm范围内,直径越大,在施工时越方便,也会减少扬尘;超过9.5 mm的粒组砖骨料,存在颗粒形状不规则的情况,在施工过程中可能会出现沉降与变形等其他物理力学性能不稳定的情况;低于1.18 mm的粒组砖骨料,堆积密度小、级配不良好、易损耗能源,使用过程中容易产生大量扬尘,不利于环保。因此砖骨料粒组的直径应控制在1.18~9.5mm之间。