中包扩容提升钢液纯净度生产实践

2022-04-02王智文张智应宋介中刘文静王二伟曹小江

王智文, 张智应, 宋介中, 刘文静, 王二伟, 曹小江, 高 飞

(山西中阳钢铁有限公司技术中心, 山西 中阳 033400)

在连铸工艺过程中,中间包在控制铸坯质量方面具有重要的作用,适当的中间包冶金技术能够保证不会产生新的夹杂物,并能够在钢液在中间包以及从中间包到结晶器内流动过程中,降低从钢包进入钢液的夹杂物数量。

山西中阳钢铁有限公司(以下简称中钢)二炼钢主要设备为1 座1 000 t 混铁炉,3 座50 t 转炉,3 台四机四流连铸机,主要生产Q195、HRB400E、焊丝焊条钢、号钢等产品,其中Q195 拔丝产品以质量享誉市场,为将Q195 产品质量提升新台阶,故对连铸中间包进行扩容改造,以达到提升钢液纯净度的中包冶金效果。

1 原中间包内夹杂物上浮情况

中钢二炼钢厂的中间包原设计为15 t 钢水容量,为进一步改进钢水质量,对原中间包进行扩容改造至20 t,并取得了良好效果。

钢水在中间包内的平均停留时间可用下式近似计算:

式中:W为中间包钢水平均质量,W=15 t;a为断面尺寸,a=150 mm;v为拉坯速度,v=2.7 m/min;ρ 为钢水密度,ρ=7.2 g/cm3;n为连铸机流数。

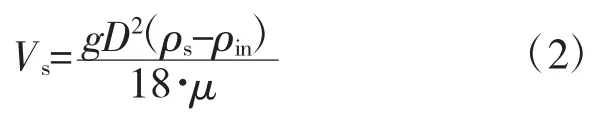

则在此断面和拉速下中间包内钢水平均停留时间为8.57 min。中间包内不同直径夹杂物上浮的速度也可用Stokes 公式(2)近似计算:

式中:Vs夹杂物上浮的速度,cm/s;g为重力加速度,g=9.8 m/s2;D为夹杂物直径,μm;ρs为钢水密度,ρs=7.2 g/cm3;ρin为夹杂物密度,ρin=3.5 g/cm3;μ 为钢水黏度,μ=0.05 g/cm·s。

夹杂物经过L(L 取820 mm)长的上浮路径所需的时间t(min)

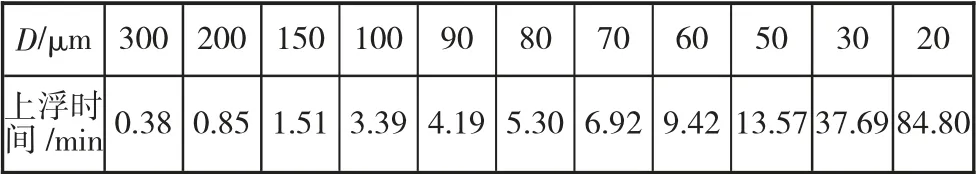

根据(2)(3)式可算出中间包内不同直径夹杂物上浮所需时间如表1。

表1 中间包内不同直径夹杂物上浮所需时间

由此可见,二炼钢现行中间包浇注Q195 钢种时,中间包内直径为60 μm 的夹杂物在中间包内的上浮时间为9.42 min。因此中间包内直径小于60 μm 的夹杂物上浮时间稍大于钢水在中间包内的平均停留时间,因此这部分夹杂物在现行容量的中间包内并没有充分的上浮时间。

从上述情况可以看出,为适应市场对高难品种钢的需求,中钢炼钢二厂对现行中间包进行扩容改造势在必行。

2 中包扩容实施方案

2.1 方案相关数据

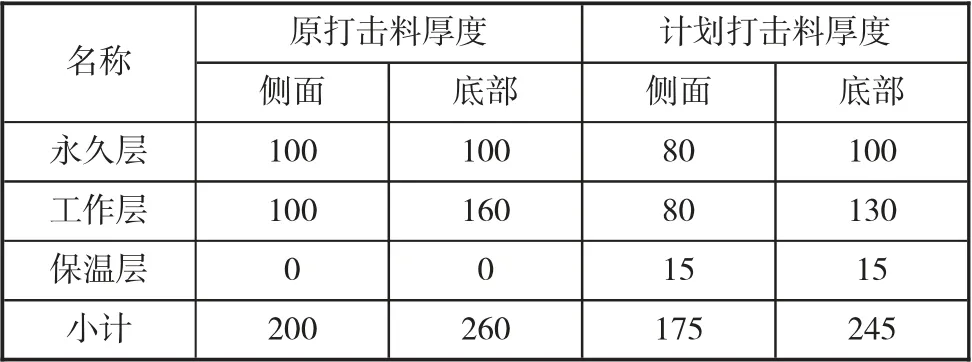

1)重新制作中间包包壳、永久层胎模、工作层胎模。

2)中间包永久层厚度侧面由100 mm 降低为80 mm,底部厚度不变,为100 mm。

3)工作层厚度侧面由100 mm 降低为90 mm,底部由160 mm 降低为130 mm。

4)加设纳米保温层,厚度为15 mm。钢液密度按照表3 计算:固态常温7.85 t/m3;固态高温(1 200 ℃以上)7.4 t/m3;液态高温(1 600 ℃以上)7.0 t/m3;注态浇铸温度(中包温度)7.2 t/m3。

表2 中间包扩容前后打击料厚度对比 mm

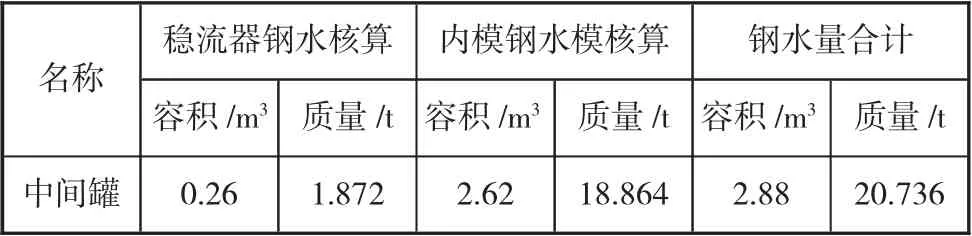

表3 容量计算

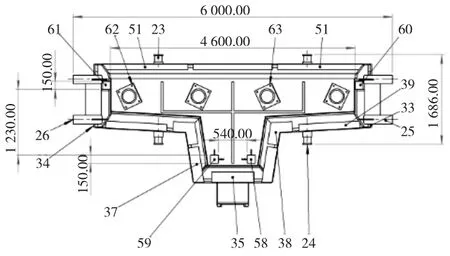

2.2 扩容包示意图(见图1)

图1 扩容后中间包包壳尺寸

3 扩容包使用效果分析

3.1 相关工艺参数的变化

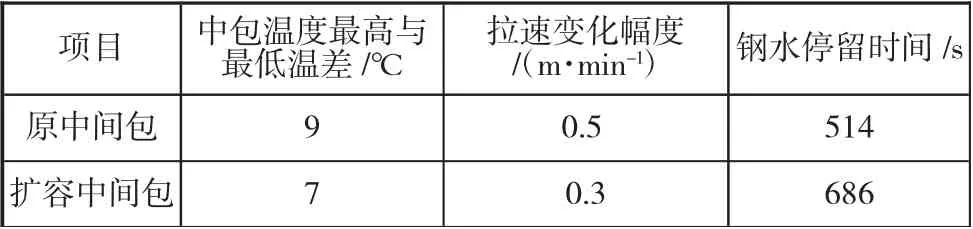

扩容后中间包钢水量增加,温降减少,中包温度最高与最低温度温差为温差降低2 ℃,同时,扩容后中间包钢水容量、熔池深度增加,在钢包交替过程中,拉速变化幅度降低0.2 m/min 左右,见表3。

表3 中间包相关参数变化

3.2 铸坯低倍情况

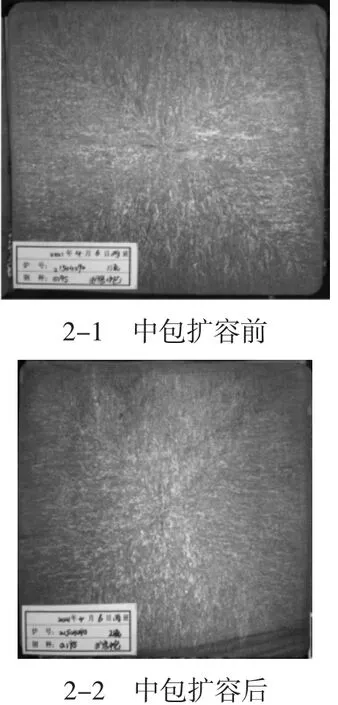

扩容包生产过程中,拉速2.5~2.7 m/min 条件下取钢坯做低倍检验情况,与中包扩容前低倍对比整体良好(见图2)。

图2 扩容包产钢坯低倍检验

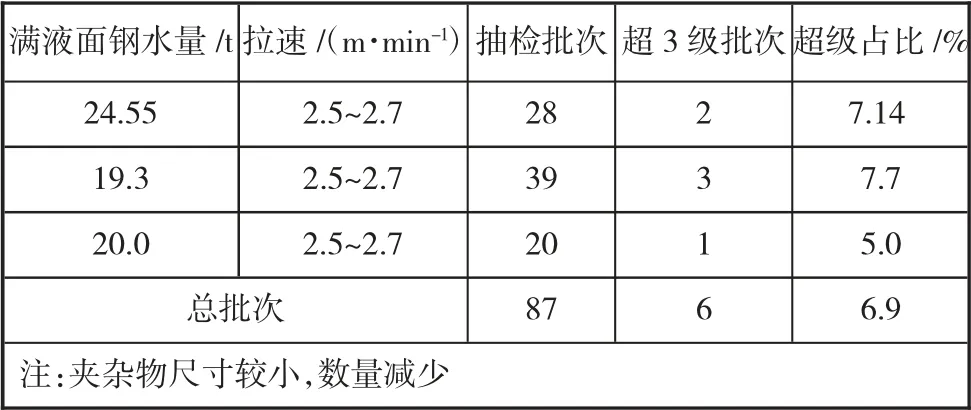

3.3 取线材做夹杂物分析(见表4)

表4 扩容中间包试用夹杂物抽检情况

通过对三个浇次的扩容中间包生产的Q195 线材进行夹杂物分析的抽检,共做了87 批次的夹杂物分析,检出长度超三级夹杂物为可变形细长条状,共有6 批次,超尺寸超级别比例6.9%,但是,未发现有大颗粒夹杂物,整体尺寸较小,夹杂物数量减少。

4 结论

1)中钢二炼钢厂中间包扩容后,从冶金效果上看,钢水的停留时间由514 s 延长至686 s,有利于更小直径夹杂物的充分上浮,使钢水纯净度进一步提高。

2)采用扩容中间包减少中包温降,为转更好降低出钢温度提供了有利保证。

3)扩容后中间包钢水容量、熔池深度增加,在钢包交替过程中,拉速的变化有所改善,减小了因拉速变化较大产生的卷渣质量问题。

4)从使用效果看,扩容中间包有利于减少连铸坯中的夹杂物,提高连铸坯质量[3]。

5)扩容中间包降低了超级别夹杂物比例,Q195钢种的质量提升新台阶。