能源双冗余系统及其控制策略*

2022-04-02张仲良纪宝亮张鑫彬方沁林

张仲良,田 欢,房 成 ,纪宝亮 ,张鑫彬,方沁林

(1.上海航天控制技术研究所·上海·201109;2.上海伺服系统工程技术研究中心·上海·201109)

0 引 言

电液阀控伺服系统因比功率电传伺服系统具有更高的频响、更易实现冗余、更好的控制刚度,被广泛应用于运载火箭推力矢量系统的大功率执行机构中,例如土星V、宇宙神V、太空发射系统(Space Launch System,SLS)、长征系列火箭、联盟系列火箭和阿里安V等。目前,国内外运载火箭电液伺服系统能源供应主要有两种,第一种为直接引流高压燃料并进行限流变压形成恒定压力油源;第二种为通过涡轮泵驱动液压泵形成高压恒定油源。大部分能源端都无冗余设计,仅有少部分进行了相关研究并形成了产品。例如美国Ares I上面级电液伺服系统,两套伺服系统能源互为冗余,主要通过涡轮泵、变速箱驱动恒压变量泵,并在后面管路上进行冗余,而恒压变量泵和变速箱没有冗余,且选择阀采用液动方式,仅适用于故障时压力一直下降状态,一旦压力在某个状态出现波动会导致误切现象,从而无法形成稳定的压力源,因此具有一定的局限性。我国CZ-5运载火箭电液伺服系统也采用了一套能源冗余机构,液氧煤油发动机高压煤油通过液动机给伺服系统提供能源,中间能量由液压能转化为机械能再转化为液压能供伺服系统使用,能量转换次数多,效率较低,高精密元器件多,可靠性低,质量大。两台伺服系统能源通过互联实现能源冗余,但是一旦其中一路管路或阀门故障而引发泄漏,将会使两台系统能源同时失效,无法提供伺服系统能源,从而形成致命危害。

液氧煤油发动机具有推力大、燃料便宜、可重复利用等多项优点,是国内外运载火箭一级、二级采用的主力机型。其伺服系统大部分直接引流高压煤油作为能源,无电机、泵、电池等能源组件,且质量小、可靠性高,因此其能源部分指液氧煤油发动机高压引流口至伺服阀入口段能源调节系统。针对电液伺服系统上述能源冗余问题,本文提出了一种新型的能源双冗余结构,并配套相应的控制策略,从而大大提高伺服系统的可靠性。

1 工作原理

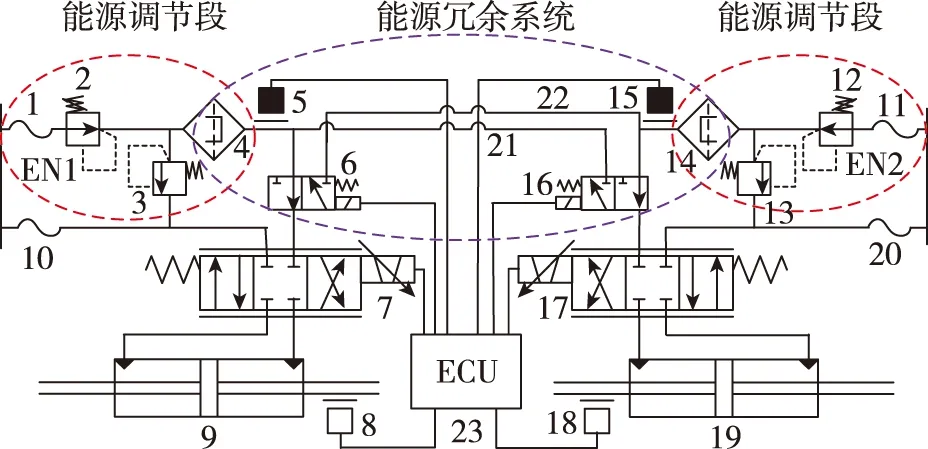

如图1所示,定值减压阀2、高安阀3、过滤器4、压力传感器5、能源选择阀6、伺服阀7、位移传感器8和液压缸9组成伺服机构A;定值减压阀12、高安阀13、过滤器14、压力传感器15、能源选择阀16、伺服阀17、位移传感器18和液压缸19组成伺服机构B。两伺服机构分别通过高低压软管1/10和11/20直接引流发动机EN1和EN2的高压能源,并通过高压软管1/11、定值减压阀3/13和精油滤4/14形成恒压油源,因此单套伺服机构能源调节系统主要由高压软管、定值减压阀和精油滤串联组成,一旦其中一个元件出现故障,伺服阀入口供油压力将无法保证,从而会影响伺服系统的负载和控制性能。因此,本文提出了一种新型能源双冗余系统,主要包括压力传感器5/15、能源选择阀6/16、高压软管21和22、ECU23以及相应控制算法。伺服机构A能源调节段分别连接能源选择阀6的常开端和能源选择阀16的常闭端,伺服机构B能源调节段分别连接能源选择阀16的常开端和能源选择阀6的常闭端。

1/11 高压软管,2/12 定值减压阀,3/13 高安阀,4/14 精油滤,5/15 压力传感器,6/16 能源选择阀,7/17 伺服阀,8/18 位移传感器,9/19 液压缸,10/20 低压软管,21/22 高压冗余软管,23 控制器图1 能源双冗余直接引流伺服系统原理Fig.1 Energy double redundant principle of direct drainage servo system

根据伺服系统对能源冗余技术的要求和控制策略可行性考虑,提出如下逻辑双门限控制策略:

1)两伺服机构通过压力传感器5/15检测正常时,能源选择阀6/16处于失电状态,发动机EN1和EN2分别为伺服机构A和B提供各自高压能源。

2)当伺服机构A压力传感器5检测压力低于p1时,ECU23控制能源选择阀6得电,切换油路,发动机EN1能源被切断,发动机EN2同时为伺服机构A和B供能;当伺服机构A压力传感器5检测压力高于p2时,ECU23控制能源选择阀6失电,发动机EN1和EN2分别为伺服机构A和B提供各自高压能源。

3)当伺服机构B压力传感器15检测压力低于p1时,ECU23控制能源选择阀16得电,切换油路,发动机EN2能源被切断,发动机EN1同时为伺服机构A和B供能;当伺服机构B压力传感器15检测压力高于p2时,ECU23控制能源选择阀16失电,发动机EN1和EN2分别为伺服机构A和B提供各自高压能源。

由图1可知,单套伺服机构只需在无能源冗余伺服系统的基础上增加一个能源选择阀和一根高压软管,并配套上述能源选择控制算法,即可实现整套能源端完全冗余,部件少,质量小,能够实现故障隔离,可靠性高,是一种理想的伺服系统能源冗余方案。

2 试验原理

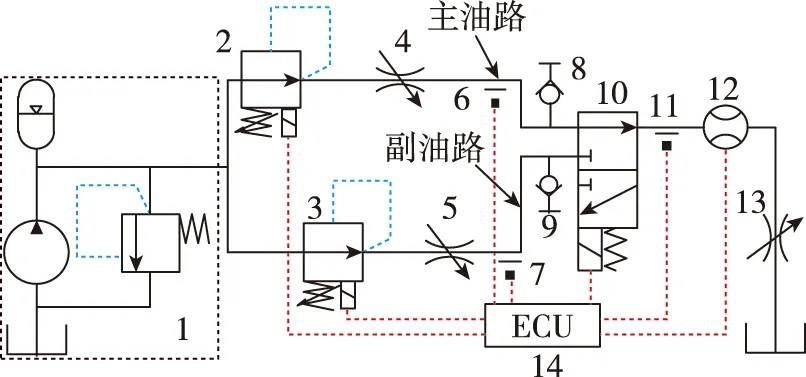

为验证上述能源冗余方案的可行性和逻辑双门限控制策略的正确性,提出了图2所示测试方案。其中1为能源泵站;2和3为电比例减压阀,可将能源泵站工作压力一分为二,调节至需要的恒定工作压力,分别模拟伺服阀主油路和副油路油源;4和5为节流阀;6和7为压力传感器,可检测减压后两路系统工作压力;8和9为单向活门;10为被测能源选择阀;11为压力传感器,检测能源选择阀出口工作压力;12为流量传感器,检测能源选择阀10出口工作流量;13为节流阀,模拟伺服阀节流口;14为控制器,执行能源冗余控制策略,试验台控制程序采用商业软件LabView编写。

1 油源,2/3 电比例减压阀,4/5/13 节流阀,6/7/11 压力传感器,8/9 单向活门,10 能源选择阀,12 流量传感器,14 控制器图2 能源选择冗余技术试验原理图Fig.2 Experimental schematic diagram of energy redundancy technology

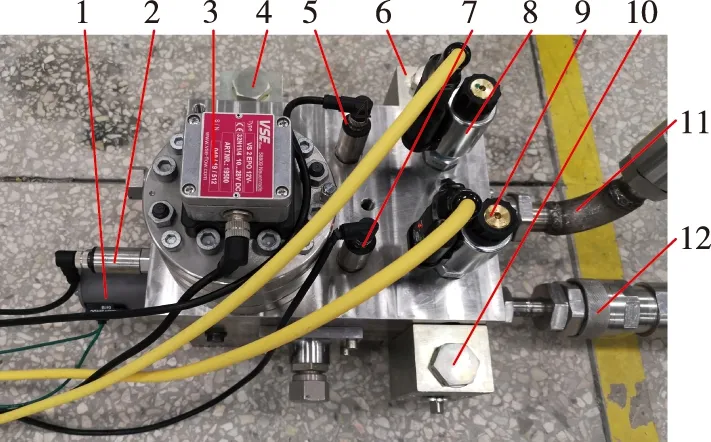

如图2所示,调节油源1、电比例减压阀2和3、节流阀13使节流阀13入口工作压力和流量分别为额定压力24MPa和额定流量40L/min,控制器14根据检测到两路压力传感器6/7的工作压力和试验工况要求控制能源选择阀10进行工作位切换,从而实现测试能源选择阀各种性能及控制策略的目的。根据测试方案完成试验台设计如图3和图4所示。

1 能源选择阀,2/5/7 压力传感器,3 流量传感器,4/6/10 节流阀,8/9 电比例减压阀,11 回油口,12 入油口图3 试验台液压部分试验装置图Fig.3 Hydraulic product of test bench

图4 试验台控制器部分试验装置图Fig.4 Controller product of test bench

3 控制策略验证

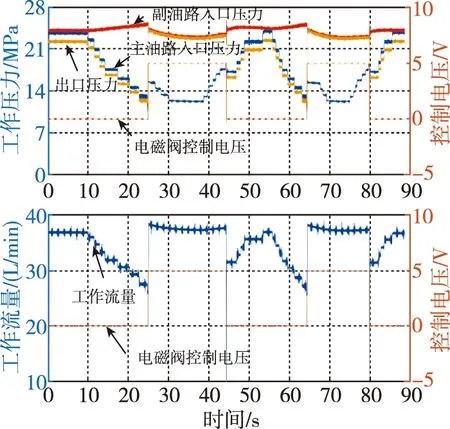

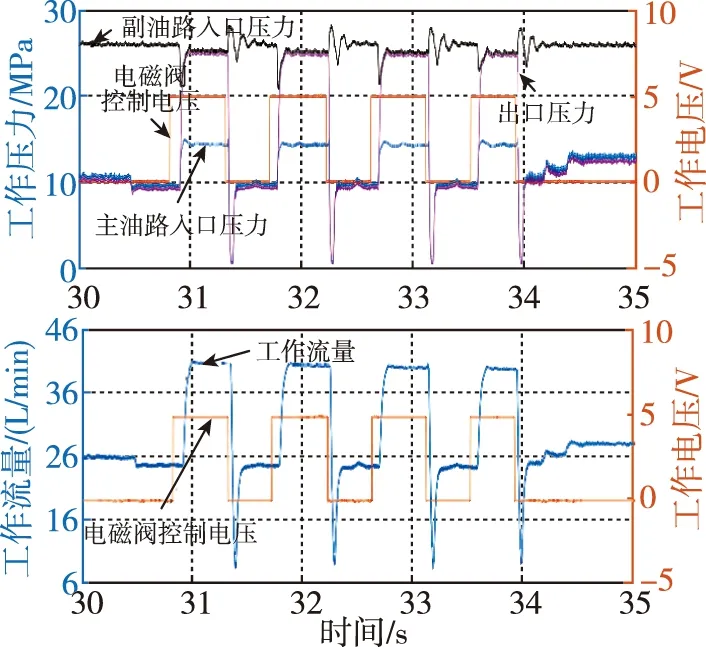

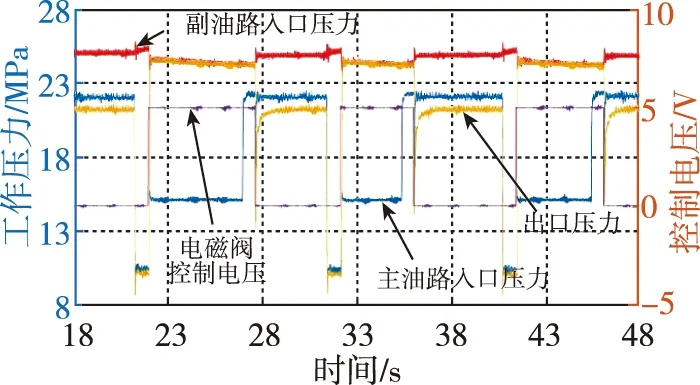

系统工作压力为24MPa,通过程序指令将上下门限值设定为18MPa、12MPa,并将电比例减压阀2出口压力下降至12MPa以下,间隔一段时间升至18MPa以上,试验曲线如图5所示。

图5 能源冗余切换功能试验曲线Fig.5 Energy redundant switching function test curves

由图5分析可知,能源选择阀10初始状态失电,比例减压阀2/3失电,比例减压阀2与能源选择阀10出口相通,比例减压阀3与能源选择阀10出口不通。因没有通电,比例减压阀2/3出口工作压力和能源选择阀10出口压力基本相等,比例减压阀2出口工作压力与能源选择阀10出口压力有一定的差值,主要原因为能源选择阀10阀口节流作用所致。

当通过调节比例减压阀2先导级电流使比例减压阀2出口工作压力逐渐降低,能源选择阀10出口工作压力也随之降低,比例减压阀2主阀开口逐渐减小,能源选择阀10出口工作流量也逐渐减小。当比例减压阀2出口工作压力降低至12MPa以下时,能源选择阀10通过控制策略自动得电,能源选择阀10出口工作压力迅速上升并与比例减压阀3出口压力相等,出口工作流量也迅速上升至初始状态,即可判断能源选择阀10阀芯工位确实出现切换,切换后比例减压阀2出口工作压力逐渐处于稳定状态。

当通过调节比例减压阀2先导级电流使比例减压阀2出口工作压力逐渐上升直至超过18MPa时,能源选择阀10出口工作压力迅速降低至比例减压阀2出口压力状态,能源选择阀10通过控制策略自动失电,工作流量也迅速下降。主要原因是比例减压阀2开口未完全打开,出口工作压力也未升高至24MPa,随着比例减压阀2出口工作压力逐渐升高,开口逐渐增大,能源选择阀10出口工作压力也逐渐升高,工作流量也逐渐上升。

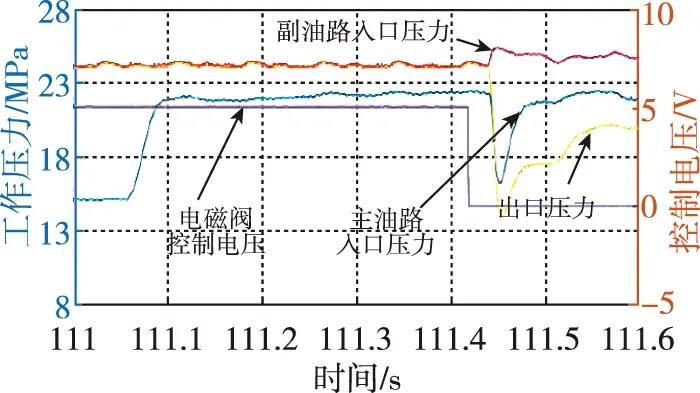

因此,能源选择阀在逻辑双门限控制策略条件下能够顺利地进行功能切换。进一步放大图5模拟主油路故障局部关键部分如图6所示。

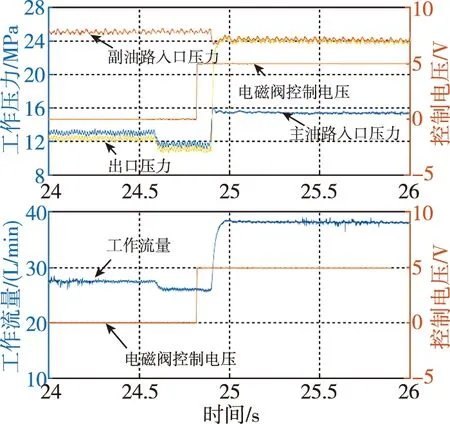

图6 切换试验局部放大曲线(压力故障)Fig.6 Local amplification curves of switching test(pressure fault)

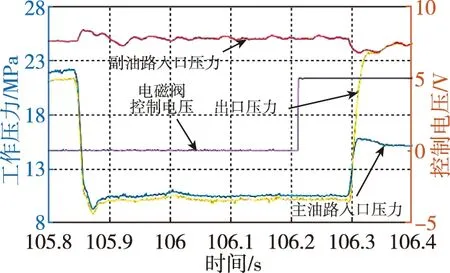

由图6可知,当比例减压阀2出口工作压力下降到11.5MPa以下时,能源选择阀通过控制策略自动得电,但有一定的延迟,这主要是因为程序每1ms采集一个点,整个指令周期为100ms。而程序以每个指令周期第一个采集点为判断点,当恰好在指令周期第一个采集点的工作压力小于12MPa时,延迟一个程序周期,能源选择阀会迅速得电;当在指令周期内其他点采集到时,则会延迟到第二个周期区判断,判断完后,再延迟一个程序周期,从而执行指令。因此,一般采集到工作压力后都会有1~2个指令周期的延迟,能源选择阀10才会得电。

当能源选择阀10得电后,其出口工作压力具有一定的延迟,然后迅速切换比例减压阀3出口的工作压力状态,延迟原因是能源选择阀切换死区和响应时间。切换后比例减压阀3出口压力有一定的下降,下降值约1.5MPa,同时比例减压阀2出口压力有一定的上升,上升值约4MPa,随后又逐渐下降到一个稳定值12.3MPa,也比切换前工作压力(11.5MPa)要高。

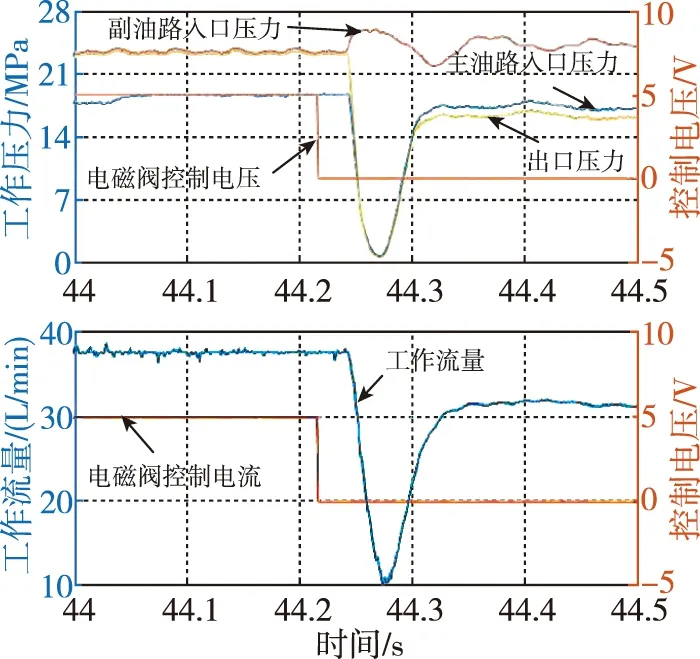

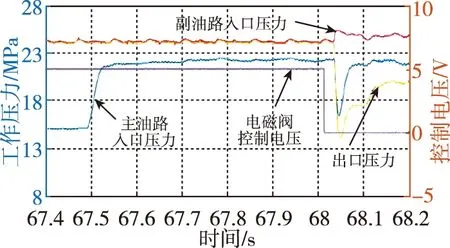

进一步放大图5模拟主油路故障恢复局部关键部分如图7所示。

图7 切换试验局部放大曲线(压力故障恢复)Fig.7 Local amplification curves of switching test(pressure failure recovery)

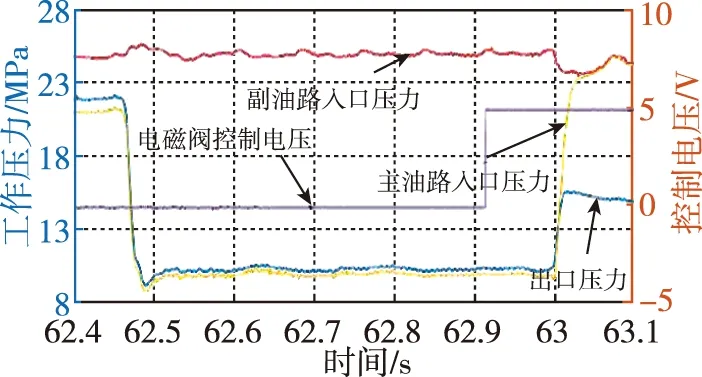

由图7可知,当比例减压阀2出口工作压力上升到18.5MPa以上时,延迟1~2个指令周期后,能源选择阀10失电。能源选择阀切换响应后,能源选择阀10出口工作压力将变回比例减压阀2出口压力状态,并迅速下降,下降原因为阀口突然开启造成流量跟不上,随后又恢复到压力稳定值17.2MPa,比切换前工作压力18.5MPa略低。

综上所述,能源选择阀10在压力下降沿切换后,比例减压阀2出口压力(模拟主油路油源压力)会上升(约4MPa);在压力上升沿切换回比例减压阀2出口压力状态,其出口工作压力会出现一定下降(约1.3MPa)。因此,如果仅定一个门限值12MPa或18MPa,都会造成能源选择阀在12MPa或18MPa来回不停地切换,导致伺服系统伺服阀入口无法获得有效恒定能源,从而影响伺服系统工作性能指标。

4 防死区误切策略

4.1 死区误切现象

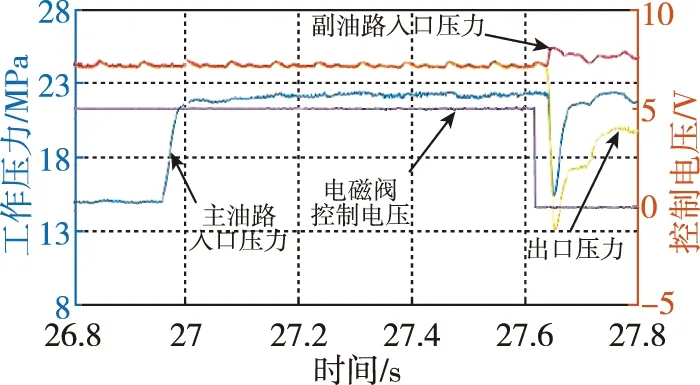

由图7可知,当能源选择阀10由副油路切换至主油路时,能源选择阀出口工作压力随能源选择阀10主油路入口压力急剧下降,小于下门限值12MPa,原因为能源选择阀死区,虽然持续时间极短,但有可能会再次切换至副油路,如图8所示。

图8 主油路故障恢复误切现象曲线Fig.8 The fault switching phenomenon of first oil circuit fault recovery

由图8可知,当主油路工作压力升高至18MPa以上时,能源选择阀断电,能源选择阀10切回主油路工作状态,随比例减压阀2出口压力而急剧下降至12MPa以下,能源选择阀10延迟后得电,延迟原因见第4节分析。能源选择阀10又切回副油路,即能源选择阀10出口工作压力随比例减压阀3出口压力而变化,当主油路工作压力即比例减压阀2出口工作压力上升至18MPa以上时,能源选择阀10又失电。能源选择阀10再次切回主油路,即出口工作压力随比例减压阀2出口压力而变化,从而会多次造成能源选择阀10的误切现象,实际工作过程中绝不允许出现此种现象。因此,需要进行逻辑双门限控制策略的优化,防止误切现象。

由第4节分析可知,能源选择阀的切换必须采用逻辑双门限控制策略,但是如果双门限值差值过小也会造成误切现象。设定逻辑双门限值控制策略下门限值为10MPa,上门限值为14MPa,进行试验,试验结果如图9所示。

图9 门限值差值过小误切现象曲线Fig.9 The fault switching phenomenon of small threshold difference

由图9可知,当比例减压阀2出口即主油路入口压力低于10MPa时,电磁阀得电,能源选择阀10出口压力与比例减压阀3出口压力即副油路状态相同;但比例减压阀2出口即主油路工作压力也会迅速升高至14.5MPa,此时按控制策略电磁阀失电,能源选择阀10出口压力又与比例减压阀2出口压力即主油路状态相同。如此反复下去,则能源选择阀10会不停地进行反复切换,伺服系统实际工作过程中绝不允许出现此种现象。因此,也必须进行双门限值的确定试验,从而防止出现误切现象。

4.2 防死区误切措施

由上述分析可知,能源选择阀10由副油路切回主油路,其主油路工作压力会随出口工作压力急剧下降较多,原因是在能源选择阀10阀芯切换至主油路过程中与阀套存在死区,从而导致其出口工作压力在死区期间无流量急剧下降,因此切过死区主油路工作压力将会随出口压力急剧下降,能源选择阀10死区越小,压力下降幅度越小,主油路向副油路切换压降就较小,如图6所示。因此,阀芯和阀套死区较小,显然推理出阀芯与阀套死区越小越好,最好是零死区,但实际阀芯与阀套有一定的径向间隙,只有保持一定的死区,即正遮盖,才能保证能源选择阀的泄漏流量较小,能量浪费较小,从而实现故障隔离。为此,必须在控制策略上进行优化,以避免上述能源选择阀误切现象。

由图7可知,当能源选择阀失电,由副油路切换回主油路时,主油路工作压力随出口工作压力急剧下降,时间宽度大约为0.05s。根据运行程序可知,一个指令周期耗时0.1s,大于上述工作压力下降时间宽度,每个指令周期以第一个点为判读点。但为进一步提高可靠性,控制策略判读必须要求在多个指令周期确认压力低于或高于压力门限值,这样才能防止误切现象,为此制定了防止死区误切控制策略如下:

当主油路工作压力低于下门限值时,如果控制程序在个连续指令周期确认主油路工作压力小于下门限值,则认为主油路油源故障,同时控制程序给能源选择阀发送得电指令,否则继续判断;当主油路工作压力高于上门限值时,如果控制程序在个连续指令周期确认主油路工作压力大于上门限值,则认为主油路油源故障恢复,同时控制程序给能源选择阀发送失电指令,否则继续判断。

4.3 试验结果分析

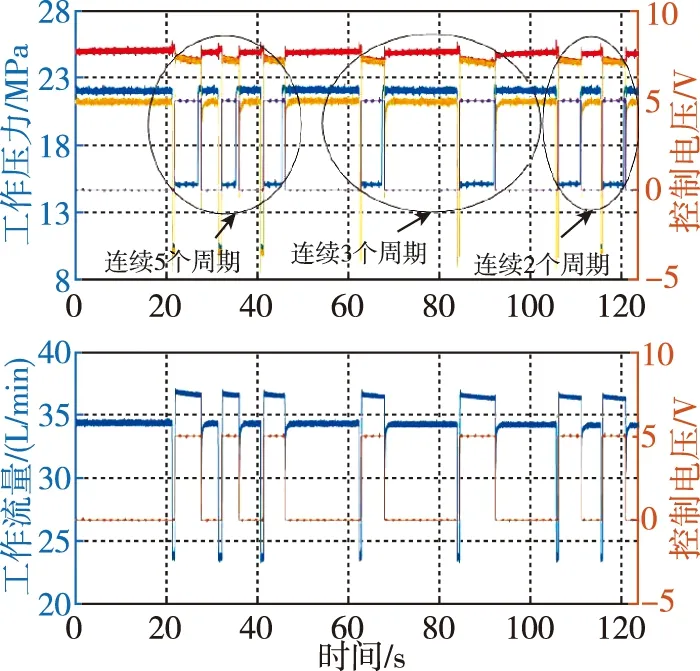

根据上述控制策略,设置连续5个、3个和2个周期确认进行试验,完成能源选择阀10误切措施试验,试验曲线如图10所示。

图10 死区防误切措施试验曲线Fig.10 Anti-miscutting measures test curves in dead zone

由图10可知,能源选择阀主油路工作压力下降和上升指令确认连续周期为0.2s(2个指令周期)进行了2次试验,指令确认连续周期为0.3s(3个指令周期)进行了2次试验,指令确认连续周期为0.5s(5个指令周期)进行了3次试验,进一步放大每个延迟确认,分别如图11、图12、图13所示。

图11 连续2周期确认切换试验曲线Fig.11 Two cycles confirmation switching test curves

图12 连续3周期确认切换试验曲线Fig.12 Three cycles confirmation switching test curves

图13 连续5周期确认切换试验曲线Fig.13 Five cycles confirmation switching test curves

由图11可知,比例减压阀2压力下降和上升都采取阶跃信号,即故障最极端模式,在此种状态下都不会出现误切现象,则实际情况肯定不会出现死区误切现象。进一步观察图11可知,在比例减压阀2降压至16MPa以下时,能源选择阀10得电,其出口工作压力随比例减压阀3出口工作压力而变化,并没有出现误切现象;在比例减压阀2工作压力上升至20MPa时,能源选择阀10失电,其出口工作压力随比例减压阀2出口工作压力而变化,也没有出现误切现象。因此,比例减压阀2出口工作压力即主油路入口压力无论是在上升或下降都没有出现误切现象。同理观察图12、图13可以分析,在连续3个周期和连续5个周期确认主油路工作压力情况下,能源选择阀10也没有发生误切现象,证明上述控制策略有效。

进一步观察并比较在连续2个周期主油路压力下降确认、连续3个周期主油路压力下降确认、连续5个周期主油路压力下降确认,分别如图14、图15、图16所示。

图14 连续2周期主油路压力下降确认试验曲线图Fig.14 Two cycles pressure drop confirmation test curves of the first oil circuit

图15 连续3周期主油路压力下降确认试验曲线图Fig.15 Three cycles pressure drop confirmation test curves of the first oil circuit

图16 连续5周期主油路压力下降确认试验曲线图Fig.16 Five cycles pressure drop confirmation test curves of the first oil circuit

由图14、图15、图16可知,随着主油路压力下降沿连续确认周期的增加,在连续2个周期主油路压力下降确认、连续3个周期主油路压力下降确认和连续5个周期主油路压力下降确认条件下,主油路工作压力开始下降至能源选择阀得电保持时间分别为0.3s、0.4s和0.5s,主要原因为主油路压力下降沿连续确认周期逐渐增加。

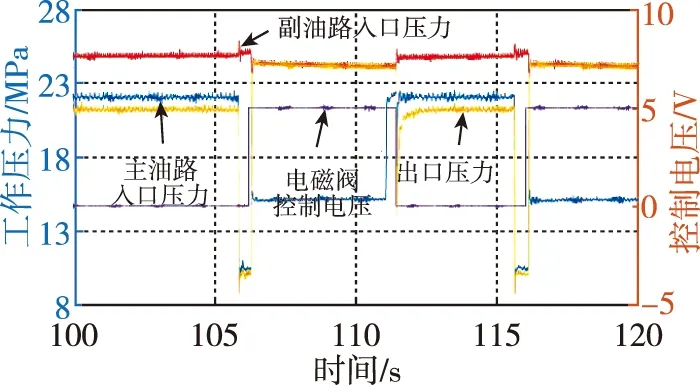

同理可观察并比较在连续2个周期主油路压力上升确认、连续3个周期主油路压力上升确认、连续5个周期主油路压力上升确认,分别如图17、图18、图19所示。

图17 连续2周期主油路压力上升确认试验曲线图Fig.17 Two cycles pressure rise confirmation test curves of the first oil circuit

图18 连续3周期主油路压力上升确认试验曲线图Fig.18 Three cycles pressure rise confirmation test curves of the first oil circuit

图19 连续5周期主油路压力上升确认试验曲线图Fig.19 Five cycles pressure rise confirmation test curves of the first oil circuit

由图17、图18、图19可知,随着主油路压力上升沿连续确认周期的增加,在连续2个周期主油路压力上升确认、连续3个周期主油路压力上升确认和连续5个周期主油路压力上升确认条件下,主油路工作压力开始上升至能源选择阀失电保持时间分别为0.3s、0.5s和0.6s,主要原因为主油路压力上升沿连续确认周期逐渐增加。

综上所述,随着主油路压力下降沿和上升沿连续确认周期的增加,主油路工作压力开始下降至能源选择阀得电保持时间和主油路工作压力开始上升至能源选择阀失电保持时间逐渐增加,即能源选择阀主副油路切换的时间增加,这样对于伺服系统的不利因素逐渐增加。因此,希望主油路压力下降沿和上升沿连续确认周期越小越好,但过小的确认周期会导致误切现象。根据上述试验分析,主油路压力下降沿和上升沿连续确认周期为2个指令周期即0.2s比较好。

5 上下门限值确认

5.1 门限差值过小现象

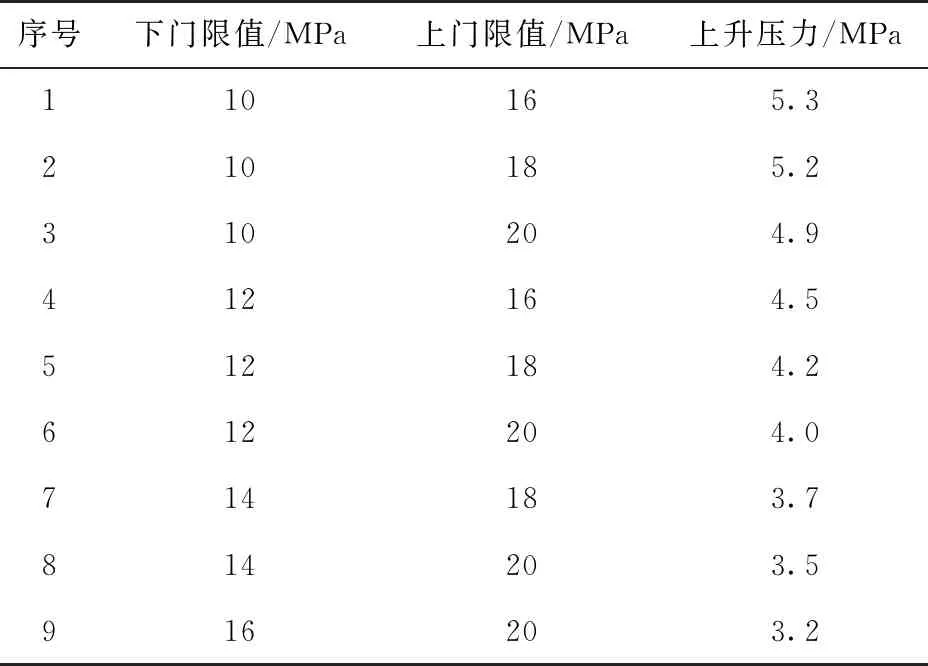

由上述分析可知,逻辑双门限值控制策略中上下门限值过小也会造成能源选择阀出现误切现象,为此必须设置过大的上下门限值以避免上述现象。但下门限值过低会导致伺服机构输出负载无法正常完成运载火箭飞行姿态的控制,上门限值过高会造成故障切换时间过长,因此需要通过试验确定双门限值。试验过程中,上门限值分别取16MPa、18MPa、20MPa,下门限值分别取10MPa、12MPa、14MPa、16MPa。

5.2 试验结果分析

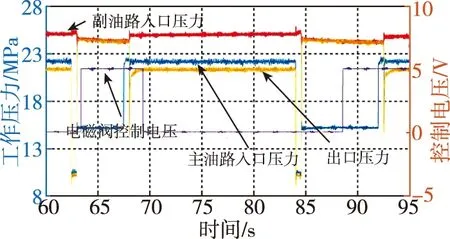

由图11试验曲线可知,当比例减压阀2出口即能源选择阀10主油路入口工作压力低于下门限值时,能源选择阀10入口切换至副油路入口工作压力即比例减压阀5出口压力状态,但能源选择阀10主油路入口工作压力有较大的上升,而此时能源选择阀10副油路入口压力会有所降低,但下降较小,在其他下门限值也存在类似情况。而上门限值通过上述死区误切措施已经解决,因此下面将分析下门限值情况。根据上述试验步骤完成逻辑双门限值控制策略上下门限值试验,因试验曲线很多,下面仅以上门限值为12MPa,下门限值为18MPa的试验结果进行分析,试验曲线如图20所示。

图20 上门限(12MPa)下门限(18MPa)值试验曲线Fig.20 Two threshold valves (12MPa and 18MPa)test curves

由图20可知,当比例减压阀2出口即能源选择阀主油路入口工作压力下降至11.5MPa时,能源选择阀得电后,比例减压阀2出口即能源选择阀主油路入口工作压力上升至15.7MPa,因此比例减压阀2出口即能源选择阀主油路入口工作压力自动上升了4.2MPa。同理可得其他各种上下门限值条件下,比例减压阀2出口即能源选择阀主油路入口工作压力在能源选择阀10得电后自动上升的压力,如表1所示。

表1 主油路入口工作压力自动上升值表Tab.1 Automatic pressure rise table at the first oil inlet

由表1可知,当下门限值相同,随着上门限值的提高,能源选择阀在油路切换后自动上升压力值越来越小。理论上分析,能源选择阀在油路切换后主油路入口自动上升压力值越小越好,因此下门限值应越高越好,但因系统工作压力有时会出现波动,过高的下门限值会高于伺服系统波动的下限值,从而造成误切,影响系统压力的稳定性;上门限值过高也不太好,统计表1所有上升压力数据可知都不会超过6MPa。因此,综合考虑各方面因素,下门限值定为12MPa,上门限值定为18MPa,能源选择阀在油路切换后主油路入口自动上升压力值为4.2MPa,小于6MPa,因此不会出现误切现象。

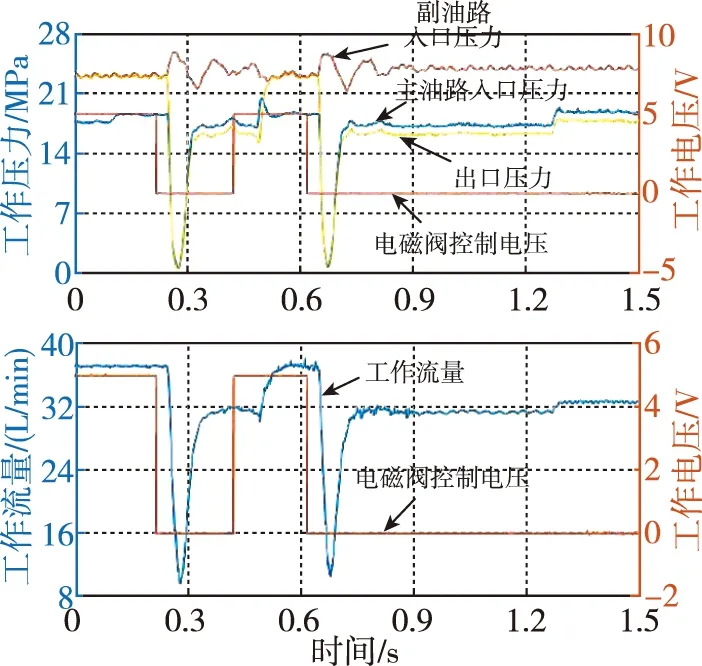

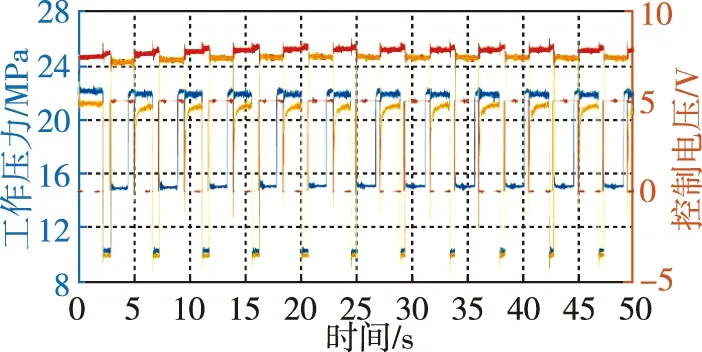

6 切换寿命试验

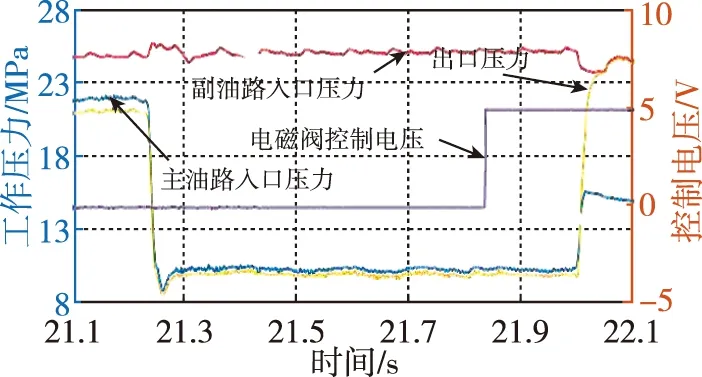

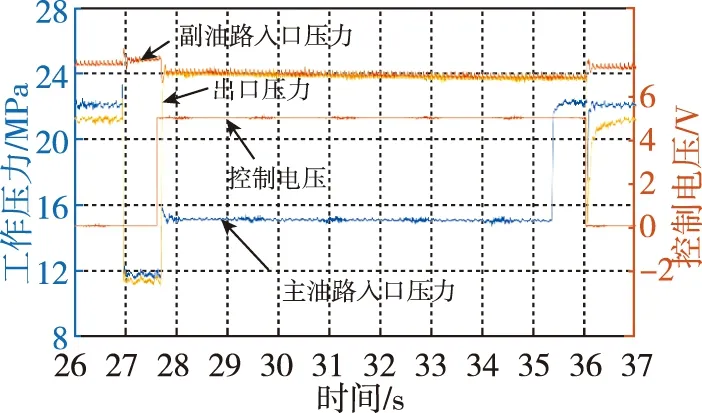

能源选择阀切换寿命试验的目的是测试能源选择阀在规定切换次数条件下的可靠性。控制策略设计下门限值为12MPa,上门限值为18MPa,压力信号控制上限设置为22MPa,下限设置为10MPa,周期为5s,占空比为0.5,完成自动切换900次自动停止试验。

根据上述试验设置,完成能源选择阀10的切换寿命试验,因切换次数较多,时间较长,仅显示部分切换图形如图21所示。

图21 能源冗余切换寿命局部试验曲线Fig.21 Local test curves of energy redundant switching life

由图21可知,当比例减压阀2出口即能源选择阀主油路入口工作压力下降为10MPa时(下门限值为12MPa),能源选择阀得电,并切换至能源选择阀副油路即比例减压阀3出口工作压力状态;当比例减压阀2出口即能源选择阀主油路入口工作压力上升为22MPa时(上门限值为18MPa),能源选择阀失电,并切换至能源选择阀主油路即比例减压阀2出口工作压力状态,周而复始。根据仔细观察能源选择阀900次寿命切换试验曲线,没有发现一次误切现象,同时能源选择阀所有性能都工作正常,因此上述能源选择阀的设计、试验台的设计调试以及控制策略的优化都是正确的,并得到了试验的验证。

7 结 论

本文提出了一种新型能源双冗余结构和相应逻辑双门限控制策略,并完成了系统功能验证、防死区误切验证、双门限值的确定和寿命试验验证,完整地验证了双冗余结构和逻辑双门限控制策略的有效性和可靠性。具体总结如下:

1)控制策略试验验证了能源选择阀在逻辑双门限控制策略规定的门限值条件下能够顺利进行切换,初步验证了能源选择阀功能和逻辑双门限控制策略的有效性;

2)根据逻辑双门限控制策略出现的死区误切现象提出了相应的解决措施,即通过在连续2个指令周期确认上门限值和下门限值后才能确认压力值的有效性,从而判断主副油路故障,并通过试验验证了上述措施的正确性;

3)根据逻辑双门限控制策略上下门限值过小导致误切现象提出了相应的解决措施,即通过优选可能出现的上下门限值进行试验,以最大上升压力范围为标准,合理的上下门限值为12MPa和18MPa,防止了误切现象;

4)切换寿命试验验证了在上述逻辑双门限控制策略下能源选择阀主副油路切换的可靠性,进行了900次切换试验,无一次误切现象,有效验证了能源选择阀和逻辑双门限控制策略的有效性和可靠性。