共沉淀法合成Ce0.8Sm0.2O2-δ (SDC)电解质的电性能研究

2022-04-01揭楚滨卞刘振张大军张栋杨靖刘奇林先峰段文婷

揭楚滨,卞刘振,张大军,张栋,杨靖,刘奇,林先峰,段文婷

(1.江西工陶院精细陶瓷有限公司,萍乡 337000;2.内蒙古科技大学材料与冶金学院,包头 014000;3.江西环宇工陶技术研究有限公司,萍乡 337000)

1 引言

能源一直是困扰人类的重大问题之一,在现如今化石能源等一系列不可再生能源以及环境问题的双重因素影响下,寻找高效且清洁的新能源成为一个重要的课题,燃料电池是一种把燃料化学键中的能量直接转换成电能的化学装置[1]。其中固体氧化物燃料(SOFC)电池具有较高的功率密度和电流密度[2]、阳阴两极的极化可忽略,极化损失主要集中在电解质内[3]、可以直接使用甲醇、氢气、烃类(甲烷)作为电池的燃料以及不需要使用贵金属作为催化剂[4]等优点。其中以CeO2为基体、掺杂其他元素的固体电解质的SOFC 其导电性能更好。

本文系统地研究了沉淀剂与金属溶液浓度比(即R值)对合成粉体的影响;相同条件下,温度对烧结情况的影响、相同温度下,R 值对孔隙率的影响;烧结温度对电解质片性能的影响。

2 实验

2.1 实验过程

1)共沉淀法制备SDC 前驱体

称取Sm(NO3)3·6H2O 和Ce(NO3)3·6H2O 放入已用去离子水(DI water)洗净的烧杯中,在洗净的烧杯中放入一个转子,再将烧杯放在磁力搅拌器上搅拌溶解,溶解完成后,将溶液倒入的容量瓶中定容,再找一个标签贴上做好标记。再用上述步骤配好NH4HCO3溶液备用。

以R 值为0.5 的详细实验操作为例。从定好容量的SDC 溶液中取出溶液倒入用去离子水洗净的烧杯中备用,再从之前定好容量的NH4HCO3溶液中取出溶液倒入用去离子水洗净的吊瓶中备用,在装有NH4HCO3溶液的烧杯中放入转子,打开磁力搅拌器,再把吊瓶中的SDC慢慢滴入烧杯中,滴的速度控制在一秒一滴。等待溶液滴完后,再接着搅拌一小时,搅拌完后老化一小时,老化完后,倒掉上层悬浮液,倒至250ml 左右,使用离心机进行离心,每个离心管大约60ml 左右,离心完后,用去离子水清洗粉料,洗完再次离心,重复清洗3 次,用去离子水清洗完后用酒精清洗,加入50ml 左右酒精进行清洗,然后离心,清洗2 次。清洗完后放入烘箱中烘干,烘干后烧成然后测XRD。以上,R=0.5 合成完毕,然后改变R 值(1.0、2.5)重复上述操作。合成完的粉体转移到100℃的烘箱里烘干,烘干完成后为纯白色细粉。

(2)预烧

将粉体放入坩埚中,然后将粉体放入炉子,升到600℃,600℃保温2h,使反应物中的酒精以及水挥发掉和未洗净的碳酸根离子生成二氧化碳排出,然后将炉子降至室温,得到淡黄色的SDC 粉体。

(3)压片

压片之前需要重新粉磨,粉末之后增加粉体的流动性便于压片,将得到的SDC 粉体倒入研钵中添加酒精进行粉磨,然后用研钵磨干即可。称取少量粉体放入直径为10mm 的模具中进行压片,压片压力为4MPa(表压),保压时间为2min。得到直径为10mm,厚度为1.5mm 左右的生坯。

(4)高温烧结成型

将压好的SDC 生坯放在氧化铝陶瓷板上,在陶瓷板上铺一层粉体,保证烧结温度均匀,避免烧结的SDC 电解质片变弯。放入高温炉中进行烧结,烧结温度为1200℃、1250℃、1300℃、1350℃、1400℃,到达温度后保温5h,然后将温度降至室温,得到致密的电解质片。

2.2 性能与测试

测致密度

用阿基米德原理测试致密度,阿基米德原理:浸入静止流体(气体或液体)的物体受到一个浮力,其大小等于物体排开的流体重量,即:

F浮=G液排=m液排g=ρ液v排g

由此,我们先称量SDC 电解质片的干重m1,在测量电解质片在水中的重量m2,重复操作2-3 次,计算平均值,以免出现特异点,再由公式:

ρ=m1ρ水/(m1-m2)

计算出SDC 电解质片的实际密度,再用实际密度除以理论密度即可得出致密度。

电性能测试

使用游标卡尺测量SDC 电解质片的尺寸:厚度(l)、直径(d)。测量完成后,将电解质片的一面涂上银浆,放在坩埚上,放入250℃的烘箱烘10min 左右,将涂好的银烘干,重复上述操作,将另一面也涂好银。涂完之后,用砂纸将电解质侧面在涂银时多余的银磨去,以防止电解质片在测量时出现联通现象,涂银时一定要注意不可太薄,也不可太厚。

3 结果与讨论

3.1 SDC 粉体物相及性质分析

3.1.1 SDC 前驱体热分析

取少量共沉淀法制备的SDC 前驱体进行热重-热差分析测试,以确定预烧温度。测试温度为25℃到800℃,升温速率为3℃/min。所得到的测试结果如图1 所示。从图中可以看出共沉淀法制备的SDC 前驱体在温度为400 ℃时即完全分解,前驱体的烧失率为50%。当温度超过400℃时,随着温度的增加,粉体的重量基本不变。由于共沉淀法制备的SDC 前驱体中碳氢化物含量较多,为充分地去除前驱体中的碳氢化合物,选定600 ℃作为SDC 前驱体的预烧温度。

图1 共沉淀法制备的SDC 前驱体的TG 测试结果图

3.1.2 SDC 粉体物相分析

共沉淀制备的SDC 前驱体,经过600℃预烧后得到SDC 粉体,粉体经过研钵研磨后,对粉体进行XRD 测试。图2、3 为得到的XRD 谱图,由图像可知,得到的XRD 谱图与SDC 的标准谱图符合较好,没有出现其他的杂相,证明采用碳酸氢铵共沉淀法合成了较纯的SDC 粉体。

图2 相同浓度沉淀剂不同R 值用共沉淀法制备的SDC粉末的XRD 的图

3.2 比表面积分析

使用比表面积分析仪对合成出来的粉体进行测试,测试结果如下表1。1 号样品为金属离子溶液浓度为0.1mol/L,沉淀剂浓度为0.1mol/L,R=0.5 时合成的SDC粉体,2 号样品金属离子溶液浓度为0.1mol/L,沉淀剂浓度为0.1mol/L,R=1.0 时合成的SDC 粉体,3 号样品为金属离子溶液浓度为0.1mol/L,沉淀剂浓度为0.1mol/L,R=2.5 时合成的SDC 粉体。4 号样品金属离子溶液浓度为0.1mol/L,沉淀剂浓度为0.3mol/L,5 号样品金属离子溶液浓度为0.1mol/L,沉淀剂浓度为0.75mol/L,6 号样品金属离子溶液浓度为0.1mol/L,沉淀剂浓度为1.0mol/L。

表1 SDC 粉末的比表面积

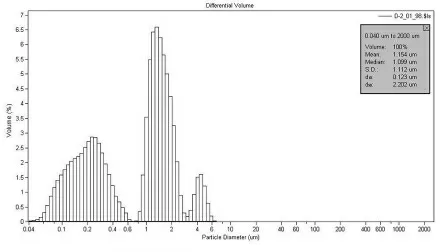

3.3 粒度分析

将1、2、3 样品使用激光粒度仪做粒度分析,测试结果如图4,5,6

图3 不同浓度沉淀剂相同R(2.5)值用共沉淀法制备的SDC 粉末的XRD 的图

图4 金属离子溶液浓度为0.1mol/L,沉淀剂浓度为0.1mol/L,R=0.5 时合成的SDC 粉体的粒度分析图

由上图可以看出R=0.5 时粉体的D50=3.016um,R=1.0 时粉体的D50=2.816um,R=2.5 时粉体的D50=1.099um,由此可以得出比表面积大小为BET R=2.5>BET R=1.0>BET R=0.5。

由图4 可以得知该浓度和R 值下合成的粉体的粒径范围0.6~20um,粒径在0.6~8.587um 的颗粒占90%。由图5 可以得知该浓度和R 值下合成的粉体的粒径范围0.04~6um,粒径在0.04~2.202um 的颗粒占90%。由图6 可以得知该浓度和R 值下合成的粉体的粒径范围0.04~20um,粒径在0.04~8.689um 的颗粒占90%。当R值为0.5(图4)时,沉淀剂浓度较低,导致成核速度低于晶粒长大速度,所以颗粒粒度较大。当R 值为1.0(图5)时,沉淀剂浓度提升,成核速度接近晶粒长大速度,所以颗粒粒度较小。当R 值为2.5(图6)时,成核速度大于晶粒长大速度,所以有一些细小粉体,随着反应的进行,沉淀剂浓度降低,成核速度逐渐降低,渐渐低于晶粒长大速度。导致晶粒长大,所以在图上可以看出颗粒粒度增大。

图5 金属离子溶液浓度为0.1mol/L,沉淀剂浓度为0.1mol/L,R=2.5 时合成的SDC 粉体的粒度分析图

图6 金属离子溶液浓度为0.1mol/L,沉淀剂浓度为0.1mol/L,R=1.0 时合成的SDC 粉体的粒度分析图

3.4 SDC 电解质烧结行为

3.4.1 电解质片致密度

再将各个粉体样品压片成生坯,在1200-1400 ℃温度下烧结5h,然后根据公式ρ=m1ρ 水/(m1-m2)和相对致密度=实际密度/d 理计算电解质的相对致密度。得到的数据结果见图7。

图7 SDC 粉体制备得到电解质片的致密度与烧结温度的关系图

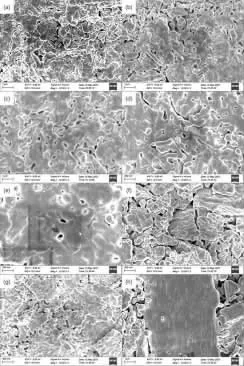

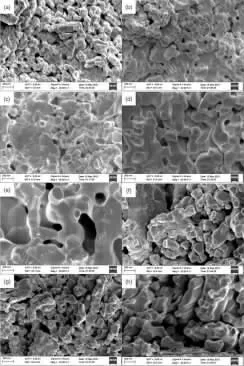

图8 SDC 电解质表面电子扫描显微镜图。

从图7 可以看出,烧结温度为1250℃时SDC 电解质片的致密度达到96%以上,优于其他温度下烧结的样品,并且可以看出1250℃烧结的致密度是个最值。理论上来说,致密度应该随着电解质片的烧结温度的升高而升高。但是可能是由于实验过程中实验存在误差,导致没有出现理论估计的结果。也有可能是因为随着温度的升高氧空位增多,所以导致致密度降低。现在原因无法确定,而且上述数据的重复试验较少,所以我们以微观结构的结果为准。由图8 和图9 可以明显地看出,相同组分不同温度下进行烧结,片的致密度随着温度的升高而增大。

图9 SDC 电解质截面电子扫描显微镜图

图10 各个温度烧成电解质片的(a)400℃、(b)800℃时的阻抗图

3.4.2 电解质片的微观结构

选用不同温度下烧结的电解质片以及不同沉淀剂合成SDC 压成的电解质片在1250 ℃烧成的片作为测试样品。将样品贴在导电胶上做好标记后,进行喷金,利用扫描电子显微镜进行测试,得到的测试结果见图8(SDC电解质表面)、9(SDC 电解质截面)。

从表面电镜可以看出:相同浓度,相同R 值,不同温度下烧结的电解质片的晶粒随着温度的升高而不断长大,烧结温度高,使得晶粒之间表面能增大,原子迁移加快,晶粒与晶粒之间接触增加,导致晶粒长大;相同温度,相同R 值,不同浓度的时候,随着浓度的增加,小晶粒逐渐结合在一起形成一颗大晶粒,但晶界并不消失,也就是说并不形成一颗完整的晶粒,尤其是当金属离子溶液浓度为0.1mol/L,沉淀剂浓度为1.0mol/L 时,电子扫描显微镜呈现的是一个个很大一块的板状晶粒,但板上有许多晶界,证明它不是一个整体。从截面电镜可以看出:相同浓度,相同R 值,不同温度下烧结的电解质片,1250℃的空隙最少,致密度最高;相同温度,相同R 值,不同沉淀剂浓度的时候,当金属离子溶液浓度为0.1mol/L,沉淀剂浓度为0.75mol/L 时孔隙率最小,致密度最高。

3.4.3 电解质片的电导率

将电解质样品绑在实验装置上放入管式炉中进行加热,交流阻抗测试在开路电位下进行,测量频率为0.01-107Hz,测试温度为850-400℃,测试温度间隔为50℃。得到的交流阻抗图谱见图10,以及电导率的图11。

图11 不同温度烧成SDC 电解质片的不同温度下的电导率

在理想条件下,电化学阻抗图谱应该由三个弧组成,分别对应高频、中频和低频。三个弧与X 轴的交点分别为晶粒电阻,晶界电阻和总电阻。如下图3-10(a)测试的400℃时测试的阻抗图,只存在两个弧。3-10(b)则只有一个弧。

从图10(a)中,我们对每条曲线的两个弧做拟合圆,读出左边与X 轴交叉的数值,即为在该温度下的阻抗。从图10(b)中,我们对每条曲线弧做拟合圆,读出左边与X 轴交叉的数值,即为在该温度下的阻抗。读出阻抗后根据下式可以计算出电解质的电导率。

上式中:σ——电解质片的电导率值(S/cm)

D——电解质片的平均直径(cm)

R——相应温度下从阻抗谱图中读取的阻值(Ω)

L——电解质片的平均厚度(cm)

阿伦尼乌斯公式的对数形式写作:

上述公式:k——速率常数

R——摩尔气体常量(8.314J·K-1·mol-1)

T——热力学温度(K)

Ea——活化能(eV)

A——指前因子(频率因子)

根据此式做实验数据的ln k-1000/T 图,可以得到一个直线方程,由斜率可以计算得到活化能的值。

从图中可以看出随着温度的升高,电导率随着温度的升高而升高。而且当烧结温度为1350℃时,SDC 电解质材料的电化学性能最好。

根据所得的电导率数据,以-1000/T 做阿伦尼乌斯拟合曲线得到图12。

图12 SDC 电解质片的阿伦尼乌斯拟合曲线

从图中可以看出1200℃下烧结22h 得到的SDC 电解质片的表现活化能最低。结合图10 和12 可以得出1350℃下烧结5h 得到的SDC 电解质具有最好的电化学性能。

4 结论

(1)使用共沉淀法制备Sm0.2Ce0.8O1.9时,当沉淀剂浓度不变时,从产出粉体的质量考虑,应选择R=1.0,从产出粉体的量这一方面考虑,应该选择R=2.5。当沉淀剂浓度改变,R 值不变时,从产量方面考虑应选择沉淀剂为1.0mol/L。

(2)从SDC 电解质片的形貌分析中可以得知:相同浓度,相同R 值,不同温度下烧结的电解质片,1250℃的空隙最少,致密度最高;相同温度,相同R 值,不同沉淀剂浓度的时候,当当金属离子溶液浓度为0.1mol/L,沉淀剂浓度为0.75mol/L 时孔隙率最小,致密度最高。

(3)从电性能测试中可以看出SDC 电解质片的电导率随着温度的升高而升高,相同浓度,相同R 值,不同温度下烧结的电解质片,1350℃烧结的电解质片电导率最高,电化学性能最优越。