UV 光固化复合材料增强陶瓷岩板的制备及力学性能研究

2022-04-01严文记窦亚杰李金华鲍旭东

严文记 ,窦亚杰 ,李金华,鲍旭东

(1.佛山市蓝之鲸科技有限公司 佛山528225 2.华南理工大学材料学院 广州510641 3.广州和光同盛科技有限公司 广州510530)

1 引言

新型建筑材料陶瓷岩板已应用于背景墙、家居台面、电器面板、桌面、门面等方面[1-2],然而,陶瓷岩板在家居领域的应用范围又受限于其较低的抗冲击性能和机械加工性能,优异的抗冲击性能和机械加工性能可以减少陶瓷岩板在生产、加工、运输和实际使用过程中的切割裂[3]及易受冲击碎裂的问题。

陶瓷复合是陶瓷强韧化的关键技术手段之一[4],采用高强高韧高弹模材料与陶瓷基体复合可以有效提高陶瓷材料的抗冲击性能,可以大幅减少大规格薄型化陶瓷岩板在生产、加工、运输和使用中的碎裂。目前陶瓷岩板背面复合纤维网材料主要利用AB 胶作为粘结剂,但AB 胶会自固,导致装备需要经常清洗,会造成大量VOC产生。另外,AB 胶需要高温加热实现固化,能耗较高。与AB 胶相比,无自固现象的UV 粘结剂所具有的最大优势是秒级固化和超低VOC 排放,AB 胶热固化每次至少需要30min,而UV 粘结剂在紫外光的照射下仅需几秒即可实现固化[5],低碳节能的UV 光固化工艺能够在大幅度提高生产效率的同时有效避免高温加热产生的高能耗及高碳排放,这符合我国“绿水青山就是金山银山”的绿色低碳经济发展理念,也有助于推动陶瓷岩板全方面多层次宽领域跨界应用。

本文通过正交实验逐一对比测试光固化行业中现有的树脂和单体,并结合UV 光固化对紫外光源的能量要求,研究制备了陶瓷岩板与增强材料复合专用的UV粘结剂配方;探究了UV 粘结剂底胶和面胶涂布质量比对复合陶瓷岩板力学性能的影响,最终确定了最佳的UV 粘结剂配方和辊涂工艺,基于此UV 粘结剂配方和辊涂工艺测试对比了不同厚度陶瓷岩板在裸板、UV 光固化复合两种不同状态下的力学性能。

2 实验

2.1 样品制备

UV 光固化复合材料增强陶瓷岩板工艺流程如图1所示,生产出陶瓷岩板后,先对其进行切割打磨处理,通过传送带传送到第一翻板机上进行翻面,经过排板、清洁、干燥处理后,传送到第一涂胶机上均匀辊涂UV 粘结剂,然后传送到铺网装备上铺设纤维网,将平网处理后的板材传送到LED 紫外固化装备处进行第一次光固化,再由第一中转平台传送到第二涂胶机,用第二涂胶机在纤维网表面辊涂粘结剂,随后用汞灯固化装备对第二涂胶机喷涂的粘结剂进行光固化处理,最后将板材从第二排板平台传送到第二翻板机,用第二翻板机翻转板材,检查粘结剂层无质量问题后进行翻面处理并包装。

图1 UV 光固化复合材料增强陶瓷岩板工艺流程

2.2 测试与表征

参考国家标准GB18581-2020《木器涂料中有害物质限量》对陶瓷岩板与增强材料复合专用UV 粘结剂中有害物质含量进行检验;按照建筑工业行业产品标准JG/T463-2014《建筑装饰用人造石英石板》对200 mm×200 mm×3.5 mm 和200 mm×200 mm×6 mm 两种尺寸规格的未复合陶瓷岩板样品和UV 光固化复合材料增强陶瓷岩板样品的抗落球冲击性能进行检验;按照国家标准GB/T3810.4-2016《陶瓷砖试验方法第4 部分:断裂模数和破坏强度的测定》对300 mm×600 mm×3.5 mm 和300 mm×600 mm×6 mm 两种尺寸规格的未复合陶瓷岩板样品和UV 光固化复合材料增强陶瓷岩板样品的破坏强度和断裂模数进行检验。

采用德国蔡司EVO18 型扫描电子显微镜观察分析UV 光固化复合陶瓷岩板粘结层厚度的均匀性及复合层结合度。

3 结果分析

3.1 不同UV 胶水配方及其性能

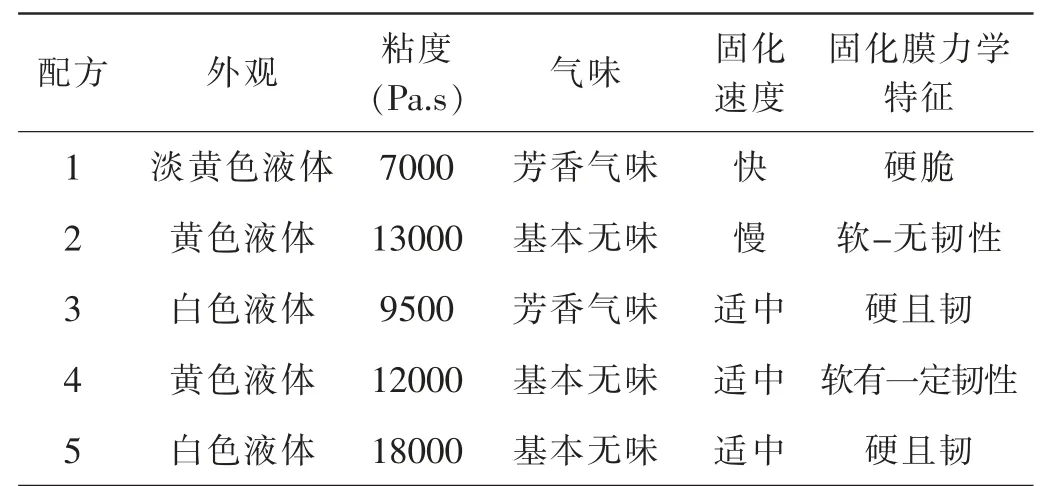

通过正交试验从光固化行业现有的树脂和单体中选出适合陶瓷岩板复合的诸多树脂和单体,再通过逐一比对测试选出最适合的几种树脂和单体,然后通过调整配比测试,最终选择了多官能团的树脂和低官能团的单体搭配,刚性的聚酯丙烯酸酯和柔性的长链聚氨酯丙烯酸酯混合的方式,结合UV 光固化对紫外光源的能量要求,获得初步的UV 粘结剂配方。由表1 可知,配方3 和配方5 的UV 粘结剂的力学性能最好,但配方5 的UV粘结剂的粘度最高且无味,且VOC 检测值仅为1.38 g/kg,远低于GB 18581-2020 标准(<判定指标60 g/kg),如表2 所示,因此采用配方5 作为陶瓷岩板UV 粘结剂配方。

表1 不同配方UV 粘结剂性能参数

表2 陶瓷岩板与增强材料复合专用UV 粘结剂中各有害物质含量

3.2 UV 粘结剂底/面涂布质量比对复合陶瓷岩板力学性能的影响

考虑到若无UV 面胶覆盖住纤维网,后期加工过程中产生的纤维网漂浮碎屑会损害工人健康和造成环境污染,我们选择了二次涂布的方式,先在陶瓷岩板背面辊涂UV 底胶,铺上纤维网后进行LED 紫外固化,然后再辊涂UV 面胶并进行汞灯固化,这样,加工时产生的纤维网碎末被包裹于UV 粘结剂中,不会漂浮于空中损害工人健康。

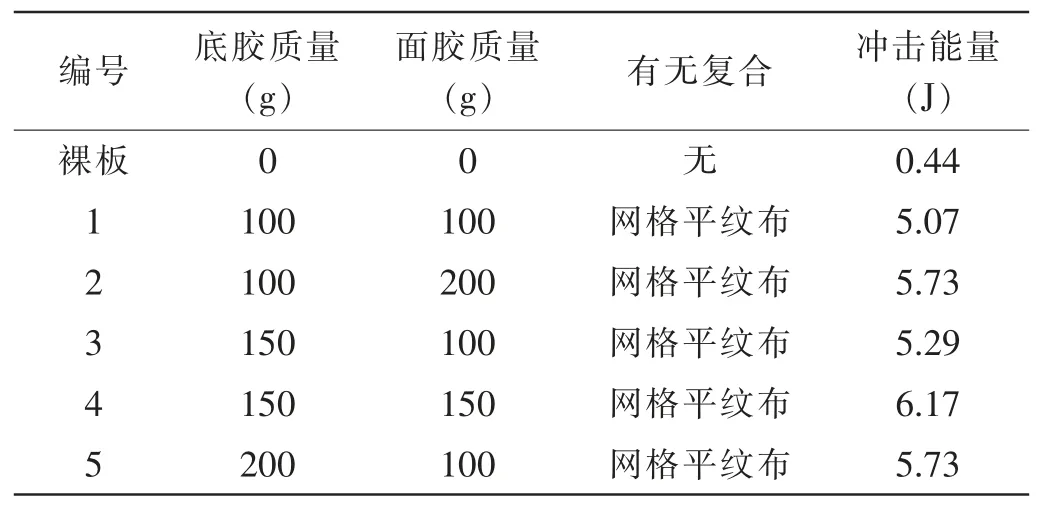

由表3 可知,当UV 底胶为150 g,UV 面胶为150 g时,复合陶瓷岩板冲击能量在测试结果中最高,为6.17 J,是陶瓷岩板裸板冲击能量的14 倍左右。结合UV 粘结剂底/面涂布质量比对陶瓷岩板力学性能的影响,我们最终采用底胶150 g+面胶150 g 的UV 粘结剂涂布方案。

表3 不同的UV 粘结剂底/面涂布质量比的陶瓷岩板力学性能

3.3 UV 粘结剂层厚度均匀性及界面结合度分析

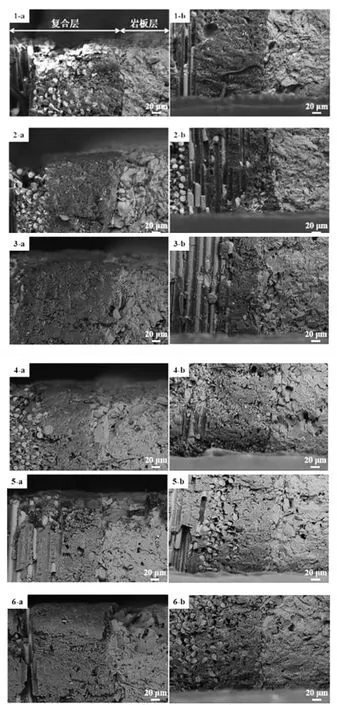

为了进一步评价辊涂工艺效果,如图2 所示,在1800 mm×900 mm×6 mm 复合陶瓷岩板上均匀选取9块20 mm×20 mm×6 mm 的样品,通过扫描电子显微镜观察分析UV 粘结剂层厚度均匀性及界面结合度。

图2 九块UV 光固化复合材料增强陶瓷岩板样品的位置选取图

理论上,如果陶瓷岩板与粘结剂层结合性能差,在陶瓷岩板底面和UV 面胶界面处会存在裂痕。通过显微结构观察可知,9 块样品断面的上下边缘处均无裂痕,陶瓷岩板底面和UV 面胶结合紧密,而且UV 粘结剂渗透于玻璃纤维网中,二者紧密结合,如图3 所示。

图3 九块UV 光固化复合材料增强陶瓷岩板对应断面的SEM图(300 倍)

图3 九块UV 光固化复合材料增强陶瓷岩板对应断面的SEM图(300 倍)(续)

3.4 不同厚度陶瓷岩板在不同复合状态下的力学性能分析

通过上述实验确定了UV 粘结剂最佳配方及辊涂工艺,基于此配方及辊涂工艺测试不同厚度陶瓷岩板在裸板、UV 光固化复合两种不同状态下的力学性能。

根据检测要求的尺寸规格,我们分别检测了200 mm×200 mm×3.5 mm 和200 mm×200 mm×6 mm 两种规格的三种不同复合状态陶瓷岩板的抗落球冲击性能,如表4 所示。特别强调的是,3.5 mm 厚未复合陶瓷岩板的抗落球冲击性能弱,一碰即碎,但经UV 光固化复合后其抗落球冲击性能提升为2.6 J。可见,对于3.5 mm 厚的陶瓷岩板,必须要通过复合的方式提高其抗冲击性能,否则难以市场化应用。对于6 mm 厚的陶瓷岩板,其裸板的抗冲击性能为0.4 J,经UV 胶光固化复合后,抗冲击性能都可提升至1.8 J,是裸板抗冲击性能的4.5 倍。综上所述,我们可以发现通过UV 光固化复合陶瓷岩板可以大幅提高陶瓷岩板的抗冲击性能。

根据检测要求的尺寸规格,我们也分别检测了300 mm×600 mm×3.5 mm 和300 mm×600 mm×6 mm 两种规格的三种不同复合状态陶瓷岩板的破坏强度和断裂模数,如表4 所示。对于3.5 mm 厚的陶瓷岩板,经UV 光固化复合后其破坏强度提升12.7%,断裂模数提升14.8%。对于6 mm 厚的陶瓷岩板,经UV 光固化复合后其破坏强度提升16.2%,断裂模数提升16.5%。

表4 三种不同复合状态陶瓷岩板力学性能对比

4.结论

1.通过多官能团的树脂和低官能团的单体搭配,刚性的聚酯丙烯酸酯和柔性的长链聚氨酯丙烯酸酯混合的方式,结合UV 光固化对紫外光源的能量要求,研制出一个综合性能最佳、工艺窗口最合适的陶瓷岩板与增强材料复合专用的UV 粘结剂配方,VOC 检测值仅为1.38 g/kg,远低于GB 18581-2020 标准(<判定指标60 g/kg)。

2.通过探究UV 粘结剂底/面涂布质量比对陶瓷岩板力学性能的影响,确定底胶150 g+面胶150 g 的UV粘结剂涂布最佳方案。

3.通过UV 光固化复合材料增强陶瓷岩板能够有效提高陶瓷岩板的抗冲击性能。3.5 mm 厚未复合陶瓷岩板的抗落球冲击性能弱,一碰即碎,但经UV 光固化复合后其抗落球冲击性能提升为2.6 J;6 mm 厚未复合陶瓷岩板的抗冲击性能为0.4 J,经UV 胶光固化复合后,抗冲击性能都可提升至1.8 J,是裸板抗冲击性能的4.5 倍。