天然气掺氢比例对陶瓷辊道窑烟气影响分析

2022-04-01游越赖日东罗伟马梦昆

游越,赖日东,罗伟,马梦昆

(广东中鹏热能科技有限公司,佛山528200 )

1 前言

随着能源需求的日益紧张及“双碳”政策的落实,传统不可再生燃料的使用将会有更加严厉的管控。作为“能源大户”的陶瓷行业亟需寻找一种新的可再生能源及研发应用烧成装备。氢气是一种新兴的清洁燃料,掺氢燃烧是目前陶瓷烧成领域中可行性最高的清洁燃烧方案之一。氢气因成分中不含C-C 键,燃烧所需氧气量相比传统燃料甲烷较少,因此在燃烧污染物排放方面比天然气更具优势。但由于氢气在空气助燃下产生的高湿度烟气可能会对辊道窑的保温及密封性产生不良影响,并且因为氢气燃烧的热值、空燃比、烟气量、烟气成分及气氛与天然气燃烧相比具有较大的差异性,因此本文对各掺氢比例天然气在辊道窑燃烧所产生烟气的体积变化、含量变化及废烟气带走显热变化进行计算预估分析,以期为后期氢能源推广辊道窑改造提供理论参考数据。

2 等效体积掺氢天然气燃烧烟气量计算

本文中所提掺氢天然气“等效体积”指掺氢天然气代替定量天然气的体积,即天然气体积×掺氢天然气替代比。以20%天然气掺氢为例,为满足掺氢天然气燃烧提供等量的天然气燃烧热应满足以下条件:

其中,氢气低位热值为3000kcal/m3,天然气低位热值为8400 kcal/m3,天然气定量体积量为X,掺氢天然气等效体积量为Y,Y/X 为20%掺氢天然气对天然气的替代比。

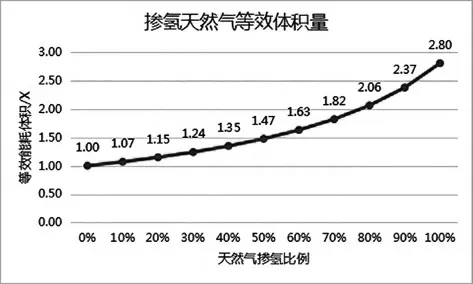

综上可得不同掺氢比例天然气对天然气的替代比:

根据掺氢天然气在充分燃烧过程中发生的反应:

4O2——A(空气除氧气部分)

因氢气的燃烧速率快,在空气中燃烧的过剩系数近似1,因此掺氢天然气的空气过剩系数取1.3-掺氢比例×0.3。综上条件可得掺氢燃烧如下理论数据:

理论氧气量=(1-掺氢比例)×2×能耗体积+掺氢比例×能耗体积×0.5

燃烧产物=(1-掺氢比例)×能耗体积×3+掺氢比例×能耗体积

空气剩余量=4×理论氧气量×空气系数

烟气量=燃烧产物+空气剩余量

烟气量变化率=掺氢天然气烟气量/等效天然气烟气量

下图表为上述掺氢天然气数据在不同掺氢比例下的变化情况:

图2 等效体积掺氢天然气理论所需氧气量

图3 等效体积掺氢天然气燃烧烟气含量变化

图4 等效体积掺氢天然气燃烧烟气百分比

表1 各比例等效掺氢天然气燃烧组分变化

注:X 为设定等效天然气体积,上述计算体积量均为常温状态下的理论值。

由图1-4 可知,天然气掺氢后因氢气的体积热值较低,仅天然气的1/3,等效1 单位体积天然气燃烧热的掺氢天然气体积随掺氢比增加而增大,但由于氢气燃烧所需氧气量为天然气的一半,导致掺氢天然气燃烧后烟气中的除去氧气的空气剩余量减少,烟气中燃烧产物体积变化幅度较小。因此掺氢比例增大,燃烧产生烟气量反而减少,例如等效1 单位体积天然气燃烧热的1.47 倍体积50%掺氢天然气热完全燃烧后烟气反而为前者的85.23%。

图1 不同掺氢比天然气等效体积

3 等效体积掺氢天然气燃烧烟气成分及热量变化

辊道窑中的干燥、烧成过程主要是通过高温烟气对制品的对流换热及热辐射进行的,掺氢燃烧后烟气的变化势必会对辊道窑的运行产生影响,因此本文继续对天然气掺氢后烟气中成分的变化进行了计算分析,以辊道窑排出的300℃废烟气为例。

表2 各比例等效掺氢天然气300℃烟气组分及显热变化

该表中计算公式如下:

含水量=(1-掺氢比例)×等效体积×2+掺氢比例×等效体积;

CO2量=(1-掺氢比例)×等效体积;

水蒸气显热=1.5379kJ/ (m3×℃)×300℃×含水量×(573/303);

CO2显热=1.8808 kJ/ (m3×℃)×300℃× CO2量×(573/303);

N2显热=1.308 kJ/ (m3×℃) ×300℃×N2量×(573/273);

烟气总显热=水蒸气显热+CO2 显热+N2显热;

烟气显热变化=掺氢天然气300℃烟气显热/等效天然气300℃烟气显热;

由图5 可知,随掺氢比例增大,等效体积掺氢天然气完全燃烧烟气中的N2及CO2含量逐渐降低,H2O 含量逐渐升高,H2O 含量增幅大于CO2减幅,又因为水蒸气对烟气的发射率为CO2的两倍,同时二原子分子的辐射换热强度低,因此掺氢比例增大燃烧中辐射换热强度会增强。但由于等效掺氢天然气燃烧的烟气体积量减少,这会导致烟气的对流换热强度减弱,因此掺氢燃烧烟气在窑炉内的综合换热强度有待进一步研究。

图5 等效体积掺氢天然气燃烧产物在烟气中的变化

同时,掺氢比例增大,掺氢天然气燃烧后烟气的湿度会增加(50%掺氢天然气燃烧较天然气燃烧烟气中H2O 百分比上升4.42%),高掺氢比产生的烟气高湿度可能会导致窑炉排烟段制品的干燥速率降低及对辊道窑保温层及密封性产生破坏。

图6 等效体积掺氢天然气300℃烟气各组分显热

图7 等效体积掺氢天然气300℃烟气显热变化百分比

由图6/7 可知,随掺氢比例增大,因烟气体积量减少,等效体积掺氢天然气300℃烟气显热逐渐降低,即燃烧后的废烟气带走热降低,窑炉可利用热增加。(等效体积50%掺氢天然气后300℃烟气带走热为天然气的85%,以日产10000m2抛光砖辊道窑为例,其天然气能耗为700m3/h,改用等效50%掺氢天然气,则300℃烟气少带走显热293573kcal/h,节约能耗35Nm3/h 天然气,占总能耗5%)

4 总结

(1)辊道窑燃料由天然气替换为掺氢天然气后,所需掺氢天然气体积流量增大,所需助燃风量减少,燃烧产生的烟气量降低,以50%掺氢天然气替换天然气为例,所需燃气流量为更改前的1.47 倍,所需助燃风量减少为81.5%,产生烟气量为原先的85.23%。根据天然气的不同掺氢比例需更改窑炉的气管、风管、烟管尺寸,调整相应风机频率或规格,以满足掺氢后窑炉的正常运行。

(2)随着辊道窑燃料掺氢比例的增大,窑内烟气中的H2O 含量逐渐升高,高温烟气对制品的辐射换热强度会增强。但与此同时烟气中N2的大量减少导致窑炉中烟气总体积减小,削弱了烟气对制品的对流换热。因此本文认为在不同温度区段下不同辊道窑燃料掺氢比例烟气会对制品的传热效率不同地减弱或增强变化,这将会对现有的产品升温制度产生相应的影响,具体有待进一步研究分析。

(3)掺氢比例增大,掺氢天然气燃烧后烟气的湿度会增加,导致窑炉低箱段制品的干燥速率降低,因此陶瓷制品的升温制度需进行调整,同时过高的烟气含水量可能会对窑炉的密封性和保温性产生负面作用。

(4)随掺氢比例增大,燃烧后的废烟气带走热降低,窑炉可利用热增加。(等效体积50%掺氢天然气后300℃烟气带走热为天然气的85%,以日产10000m2抛光砖辊道窑为例,其天然气能耗为700m3/h,改用等效50%掺氢天然气,则300℃烟气少带走显热293573kcal/h,节约能耗35Nm3/h 天然气,占总能耗5%)