“华龙一号”预应力倒“U”形钢束整体穿束自行走式卷扬机系统研究

2022-04-01康汝杰

康汝杰,朱 强

(中国核电工程有限公司 漳州项目部,福建 漳州 363000)

0 引言

“华龙一号”预应力倒“U”形孔道单孔穿入55根钢绞线,倒“U”形钢束由其结构形式决定必须采用整体穿束工艺。以往采用的固定式卷扬机系统存在设备使用多、移位难度大、卷扬机乱绳、导向支架加固难、隔离区大等问题。随着科技的不断创新,设备的不断改进,固定式卷扬机系统已不能满足现阶段预应力高效施工的需求。漳州核电“华龙一号”1号机组将整体牵引卷扬机、自行走系统、防乱绳系统进行优化整合,是具有钢绞线整体牵引、自动规整钢丝绳功能的自行走式卷扬机系统。

1 工程概况

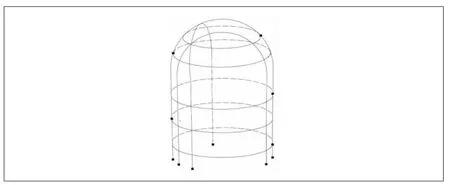

漳州核电“华龙一号”预应力系统倒“U”形钢束有94束,经内壳筒体、穹顶并锚固于筏基(廊道顶板)上,钢束理论长度为167.949~189.833 m,倒“U”形钢束由其结构形式决定必须采用整体穿束工艺,即孔道外编束,孔道内整体牵引,以往采用固定式卷扬机完成整体牵引工作。每束钢束整体牵引入55根钢绞线,单根公称直径为15.7 mm,截面积为150mm2。应力布置示意图如图1所示。

图1 预应力布置示意图

2 传统固定式卷扬机存在的问题

2.1 需用设备多

在传统核电站反应堆厂房预应力倒“U”形孔道施工时,采用固定式卷扬机,整体牵引时的受力出现水平—竖向—水平方向上的变化,需用设备有1台35 t固定式卷扬机、2台导向支架、1个抗拉70t定滑轮、20个抗压10 t定滑轮、1台3.5 t叉车。

2.2 设备移位难度大

当35 t固定式卷扬机与70t定滑轮间距小于12m时,需对卷扬机移位,由于廊道为内径22.25 m、外径25.85 m、高3.44 m的圆环形,并且受燃油叉车尾气排放要求的限制,仅能使用电动叉车完成对卷扬机的位移,但是卷扬机总重为4.93 t,而电动叉车对结构重量的要求为不超过3.5 t,因此需将钢丝绳从卷扬机上拆除,造成工期及人工成本的增加。

2.3 卷扬机乱绳

根据规范要求[1],钢丝绳出绳方向与绳槽侧边的角度不大于2°时,钢丝绳可自然排绳。结合以往核电工程反应堆厂房预应力倒“U”形孔道施工,当收绳角度大于2°时,经常出现钢丝绳单边聚集、乱绳现象,钢丝绳相互挤压又会导致钢丝绳断丝,严重影响钢丝绳的使用寿命,平均每个机组1.5个月需要换2根钢丝绳。

2.4 导向支架加固难

由于整体牵引时的受力会出现水平→竖向→水平方向上的变化,因此需在钢束出口端和进口端各设置一个导向支架。施工时,需人工将卷扬机移动到孔道位置,人工调节螺栓固定程度,整个过程还需要叉车配合。在施工过程中,钢丝绳承受最大力约49.5 t,仅靠导向支架竖向支撑的摩擦力不能满足钢丝绳摩擦受力要求,还要插入锚座内的圆形钢板进行固定,存在锚座损坏的风险,整个施工过程费时费力、难度大、风险高。

2.5 隔离区大

固定式卷扬机位置固定,孔道出口端—定滑轮—卷扬机之间存在牵引风险,例如钢丝绳断裂、滑轮损坏及危害作业人员人身安全等风险,因此施工单位在施工时必须对35 t卷扬机与出口端导向支架间的区域进行隔离,隔离长度为20~82 m,隔离区内不能开展任何施工工作,否则影响施工进度。

3 自行走式卷扬机系统研究

3.1 研究思路

为缩小隔离区,只能缩短卷扬机至孔道出口端导向支架的距离,根据卷扬机到定滑轮不小于12 m的要求,假设将穹顶作为滑轮,则卷扬机可直接放于孔道正下方,受力方向改为水平→竖向,受力方向变化减少,并且可以减少导向支架1台、抗拉70t定滑轮1个、抗压10 t定滑轮20个,解决了隔离区域大、受力方向变化多、使用设备多的问题;但是,会增加卷扬机移动次数,因此需考虑卷扬机的移动效率问题。

研究卷扬机增加行走轮及动力系统,开发一套滚筒随收绳/放绳移动装置,可解决卷扬机移位困难、钢丝绳乱绳等问题。基于此,本文研究和开发了一套具有可自行移动、整体牵引时隔离区域小、受力方向变化少、人工投入少等优势的自行走式卷扬机系统。

3.2 整体框架及移动设计

核岛反应堆厂房廊道内宽3.5m,高3.44m(地面装修层已施工),并且在廊道外墙内侧设有临时编束管道及滑动滚轮,因此设备可运行空间有限。为满足施工需求,35t卷扬机整体框架的长度不宜超过3.5 m,宽度不宜超过1.45 m。在支撑架底部设置行走轮,能使35t卷扬机按照穿束指令前后移动,在支撑架底部及顶部设置伸缩油缸,可以用于固定卷扬机。牵引过程中卷扬机受竖向力通过顶升油缸传递给廊道顶部混凝土结构面,按照极限状态35t拉力进行受力分析,混凝土面满足受力要求[2],并且整体框架的底部横梁变形最大为3.79mm,也满足结构强度要求。

为保证设备在钢绞线牵引完切割后能够顺利移动,根据“千斤顶安装钢绞线最短1.1 m+监测钢束传感器0.342 m,”共1.442 m的要求,考虑人员切割误差及卷扬机行走方便,增加0.2 m,支撑横梁距顶板不小于1.64 m,则支撑横梁距地面不宜大于1.8m。

3.3 钢丝绳乱绳问题改进

受核岛反应堆厂房廊道内空间的影响,需控制卷扬机整体框架尺寸,其卷筒长度不宜过长,直径不宜过大。假设滚筒的长度为1m,直径为0.9m,如果采用固定式的滚筒,滚筒中心距锚座高度为2.8 m时,钢丝绳最大出绳角度为10.1°,不满足规范《建筑卷扬机》(GB/T 1955—2019)[3]中“钢丝绳出绳方向与绳槽侧边的最大夹角小于2°可自然排绳”的要求,因此必须使滚筒可移动,设想采用平移伸缩油缸控制滚筒左右移动、采用人工控制滚筒移动、采用滚筒被动移动3种方式并对其进行分析比较发现,前两种方式存在滚筒左右移动速度与收绳/放绳速度不匹配、人员操作失误等因素,因此最终选用滚筒被动移动的方法。

在滚筒与设备连接处设置轨道轮,能使滚筒实现自由的水平左右移动,当受到侧向力时滚筒即可随之移动。在设备顶支撑梁上设置控制钢丝绳位置的滚轮,设备就位固定后,能使滚轮以上的钢丝绳始终处于锚座中心,滚轮以下的钢丝绳可以随着滚筒转动,钢丝绳与滚轮位置出现偏角,使滚筒受到水平方向的作用力,此作用力使滚筒水平移动,钢丝绳出绳方向夹角始终小于2°,实现自然排绳的目的。防乱绳对中装置如图2所示。

图2 防乱绳对中装置

3.4 导向支架优化

将原滚轮改为直径为0.9 m的滚筒,框架采用80 mm×4 mm的方钢管,底部安装4个万向轮,框架底部及顶部安装伸缩油缸加固,构成具有推动行走、液压缸加固等功能的导向支架。导向支架到达指定位置后,伸出底部液压缸,使万向轮离开地面,再伸出顶部液压缸至廊道顶部混凝土面固定,经三维绘图并按照极限状态35 t受力做有限元受力分析后,确定结构强度满足施工要求。

4 自行走式卷扬机系统应用

4.1 编束工艺

在改进35 t卷扬机及导向支架的基础上,缩短整体牵引钢绞线编束长度。以往核电预应力倒“U”形钢束编束长度为1.6 m,漳州1号机组编束长度降低到0.45 m,倒“U”形钢束编束施工中共节约钢绞线约(1.6~0.45)m×55(根)×94(束)×1.178 kg/m÷1 000=7 t,损耗率降低0.6%。

4.2 钢绞线整体牵引

漳州1号机组使用的自行走式卷扬机系统,平均每天可整体牵引3束,较固定式卷扬机系统增加0.5束/d,节约工期约7d;并且,卷扬机及孔道出口端之间的区域可进行锚环安装和张拉等工作,加快了施工进度。所有设备均具备行走功能,较少使用人力倒运,极大地降低人工成本。

在实际倒“U”形钢束牵引过程中,未出现钢绞线断丝、散丝、磨损严重等问题,施工质量显著提升,牵引一次合格率达100%。

5 效益分析

固定式卷扬机与自行走式卷扬机使用对比情况见表1。

表1 固定式卷扬机与自行走式卷扬机使用对比情况

由表1可知,自行走式卷扬机系统较固定式卷扬机系统,单个机组可以节约工期约15 d,人工及材料节约成本降低约27.9万元。

6 改进方向

6.1 减小自行走式卷扬机规格

自行走式卷扬机因采用35 t卷扬机是根据最不利情况下的受力计算得出,整体框架材料的选均按照35 t牵引力进行计算,导致所有构件规格均偏大,自行走式卷扬机体积大、重量大,影响施工过程的行走效率,经常出现与千斤顶、穿束机等物项冲突的情况,需要不断在廊道口处调换位置。

根据1号机组倒“U”形钢束整体牵引时钢丝绳拉力传感器显示的数据可知,牵引过程中最大拉力集中在10~18 t,最大拉力出现在V17牵引时(22.4 t);若按照最大拉力的1.2倍安全系数考虑(22.4×1.2=26.88 t),选用28 t卷扬机即可满足整体牵引要求。

6.2 卷扬机一键式操作

卷扬机移动至孔道下方后,其移动可实现一键式操作:卷扬机的4个底部支腿伸出使行走轮离开地面并自动调平,调平后顶升油缸自动伸出,并控制压力各支腿压力在0.5~1t。

钢丝绳与牵引头连接完成后,牵引到位可实现一键式操作:卷扬机自动牵引,根据钢丝绳的拉力自动调整牵引速度,到达牵引出孔道指定长度后卷扬机滚轮自动停止。

6.3 导向支架增加自行走功能

导向支架因采用4个万向轮移动,移动时经常出现4个轮子转向不统一、不按计划路线行走的情况,必须经过多次微调后才能对准孔道位置。因此,在导向支架增加电动液压行走轮,实现快速对准孔道位置,只需1人即可快速完成移位、加固等操作。

7 结语

对以往使用的固定式卷扬机系统进行导向支架、编束等方面的改进,形成一套自行走式卷扬机系统,达到提升施工质量、减少作业人员、减小隔离面积、减少设备(工装)使用量、增加作业面、降低钢绞线损耗、降低钢丝绳损耗、减少受力方向的目的。整体牵引完成后即可安装锚环、夹片,并可进行等张拉工作,倒“U”形钢束各施工阶段在最后一根钢束整体牵引完成后24 h内即可完成此钢束的正式张拉工作,即此阶段的正式张拉工作全部完成,极大地缩短倒“U”形钢束的施工周期。漳州核电“华龙一号”1号机组倒“U”形钢束施工缩短工期约15 d,节约人工投入费用约27.9万元。通过自行走式卷扬机的应用,为预应力施工提供有力保障,提高“华龙一号”预应力施工的优势。